煤泥浮選智能加藥控制系統的研究

張 路

(山西焦煤 西山煤電 馬蘭礦 選煤廠,山西 古交 030205)

0 引言

在煤泥浮選工藝中,加藥方式的發展經歷了三個階段:人工加藥、自動加藥和智能加藥。人工加藥存在諸多弊端,加藥量是否準確主要取決于工作人員的經驗和責任心,添加藥劑量誤差大造成精煤灰分不穩定和藥劑浪費,人員與有害藥劑的接觸也會有潛在風險。20世紀90年代,煤泥灰分在線分析儀出現后,以簡單閉環控制為特征的自動加藥逐漸普及開來,此后發明的各種先進測量儀器極大地提高了加藥過程的自動化水平。但是大多數自動加藥系統的執行機構仍采用計量泵,計量泵會產生脈沖流量,影響回閥小球復位,進而降低加藥精度。本文研究的智能加藥系統基于神經網絡的煤泥浮選加藥量預測模型,將泡沫圖像用于精煤灰分預測,通過精度更高的微小流量控制泵代替計量泵,實現了精煤灰分穩定的閉環控制,并能夠顯著減少藥劑浪費。

1 智能加藥系統設計方案

按照控制原理繪制的智能加藥煤泥浮選控制系統如圖1所示,除了執行機構和控制對象以外,給定目標和反饋回路的設計是系統的核心。首先,通過各種傳感器采集入料灰分、入料流量、入料濃度等影響浮選加藥量的過程參數,與精煤灰分一起作為輸入變量,建立基于神經網絡的煤泥浮選加藥量模型,得到起泡劑和捕獲劑預測量;其次,利用工業相機捕獲精煤泡沫圖像,將影響精煤灰分特征提取出來,預測出此時產出精煤的灰分數據;接著,在上述兩個預測模型的基礎上,利用專家系統建立修正后的加藥量模型;最后通過蠕動泵把合適劑量的起泡劑和捕獲劑加入煤泥浮選槽,在保證精煤灰分穩定的前提下,實現藥劑量的動態調節。

圖1 智能加藥煤泥浮選控制系統框圖

2 智能加藥控制系統硬件結構

2.1 流量傳感器

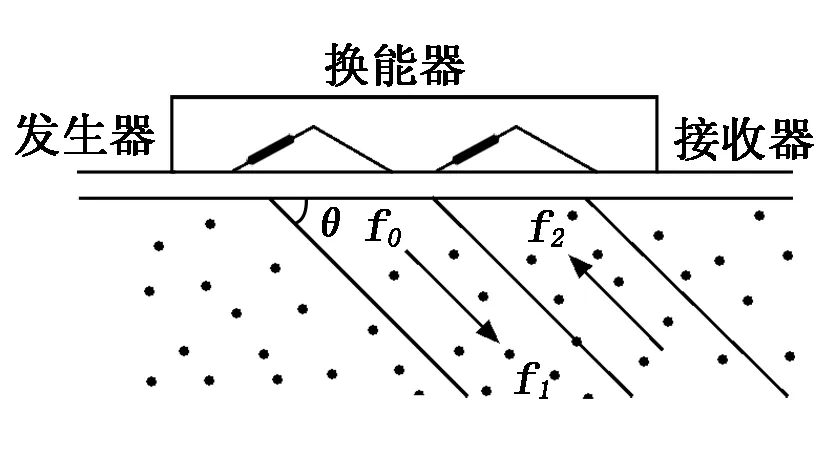

超聲波流量計是一種用于管道流體流量測量的傳感器,采用多普勒原理制成,原理如圖2所示。換能器內有超聲波發生器和接收器,使用時將換能器安裝在管道外壁,發生器作為聲源向管道液體內發出頻率為f0的超聲波,并以與管道壁夾角θ方向傳播,超聲波在傳播過程中會發生頻率衰減,遇到液體內的煤泥顆粒后會發生反射,最后被接收器捕獲。

圖2 多普勒超聲波流量計原理

設碰到煤泥顆粒時的頻率為f1,被接收器接收時的頻率為f2,那么發生器和接收器之間的多普勒頻移為:

(1)

其中:c為超聲波在煤泥流體中的傳播速度;v煤為煤泥顆粒的運動速度。若設S為管道橫截面積,則煤泥的流量Q為:

(2)

式(2)是考慮單個煤泥顆粒時流量Q的表達式,由于實際應用中管道中有大量煤泥顆粒,且超聲波流量計的換能器采用收發一體結構,而多普勒信號的信息窗為發生器和接收器兩個指向性聲波束重疊區域,因此在安裝超聲波流量計時要求多普勒信息窗處于流體平均流速位置,這樣測量數據才真實準確。

2.2 濃度傳感器

煤泥水的濃度是浮選加藥系統中的一個重要參數,實際檢測中可以用礦漿的濃度代替煤泥水的濃度。質量流量計是一種基于科里奧利原理制成的濃度傳感器。科里奧利原理可以表述為:當密度為ρ漿的礦漿在旋轉管道中以恒定速度v漿流動時,任何一段橫截面積S、長度Δx的管道都將受到一個切向科里奧利力ΔFc,即:

ΔFc=2ωSΔxv漿·ρ漿.

(3)

其中:ω為質點的角速度。由于質量流量計流量為δm=v漿·ρ漿·S,代入式(3)可以得到:

δm=ΔFc/(2ωΔx).

(4)

因此,直接或間接測量在旋轉管道中流動流體產生的科里奧利力就可以測得質量流量。本文選擇的濃度傳感器為進口科氏力質量流量計,這款傳感器將科里奧利原理與先進制作工藝結合,具有運行可靠穩定的優點。

2.3 液位傳感器

浮選過程中藥劑使用的流量一般很小,因此藥劑桶內的液位高度變化不大,對于藥劑液位測量的精度和動態性能要求不高,只需要保證桶內液位足夠使用,提醒工作人員添加藥劑即可。假設藥劑的密度ρ藥恒定,桶底的液體壓力p和液位高度h成正比,桶內藥劑液位高度可以用式(5)求得:

h=p/ρ藥.

(5)

2.4 蠕動泵

自動加藥系統的執行機構有三種類型:隔膜計量泵、電磁閥和蠕動泵。由于國內藥劑質量不穩定,采用隔膜計量泵應用效果欠佳,特別是脈沖流量影響加藥精度。而電磁閥對藥劑的純度要求高,在藥劑中有雜質時極易堵塞,且誤差也大。因此,本設計采用蠕動泵作為自動加藥系統的執行機構,由于泵管需要定時更換,蠕動泵的泵卡采用易裝型,轉速在300 r/min的蠕動泵流量在800 mL/min,能夠同時滿足起泡劑和捕獲劑的流量需求。除此以外,對泵的泵頭和滾輪選型時還要考慮藥劑的防腐蝕性。

3 神經網絡在藥量預測的應用

加藥是煤炭浮選工藝的關鍵環節,而加藥量多少是核心,隨著自動化和智能化生產的發展,生產人員的定性操作已經不能滿足工藝要求。浮選加藥量與很多過程參數有關,無法建立準確的數學模型進行計算,嚴重制約著自動化浮選控制系統的發展。神經網絡算法是一種應用廣泛的智能預測算法,其在浮選加藥量預測方面的應用具有顯著優勢。神經網絡是一種類似于人類大腦思考過程的網絡結構,具有強大的處理問題能力。在神經網絡算法發展過程中出現了很多類型,常見的有BP神經網絡、遺傳算法神經網絡GANN和廣義回歸神經網絡GRNN等。神經網絡浮選入料的流量Q與很多因素有關:入料濃度C、入料灰分A、入料顆粒分布狀態G、浮選槽液位h、精煤工藝目標值R、藥劑量U、輸出的精煤灰分Y、邊界條件Ω等,將系統參數和不變量剔除,可以得到簡化的加藥模型U=g(A,C,Q,Y),即加藥量只與入料灰分、濃度、流量和精煤灰分有關。采用神經網絡預測方法,首先應選取實際生產中的樣本數據,為了盡可能地使樣本具有代表性,采用等間隔選取原則。選擇好樣本數據后,將其分為數據量大小不一的兩組,數據量大的樣本組用來進行神經網絡訓練,然后用數據量小的樣本組進行預測。

4 泡沫圖像在精煤灰分預測的應用

將神經網絡用于浮選加藥預測,能夠極大地提高加藥量的準確性,但由于缺乏煤泥灰分在線監測手段,用于神經網絡訓練的是離線數據,現場操作的不確定因素很多,實際應用效果仍然存在問題。操作工人通過浮選槽內氣泡的形態、顏色、紋理和速度等特征,可以了解浮選的精煤灰分是否達到了預期。基于上述原理,研究人員對泡沫圖像進行分析,從而實現了間接判斷精煤的灰分。由于生產環境惡劣,泡沫圖像成相效果不佳,因此首先需要對其進行濾波降噪處理,常用的方法有開閉重構濾波算法和高斯濾波算法。在面積開閉重構濾波算法中,只考慮形狀而不考慮大小將導致像素丟失,只考慮大小而不考慮形狀將導致氣泡變形,因此本文選擇形狀和大小為開閉重構濾波算法的參數。選擇橢圓形為泡沫氣泡的形狀參數,通過不斷改變尺寸大小觀察濾波效果,i階濾波算法的表達式為:

(6)

圖3 不同尺度參數的濾波效果

5 結束語

為了改善浮選工藝中人工操作加藥方式的落后現狀,設計了一套智能加藥煤泥浮選控制系統,該系統采用蠕動泵代替計量泵,提高了加藥精度,降低了系統成本。將神經網絡算法用于加藥量預測,將泡沫圖像應用于精煤灰分預測,顯著提高了加藥過程的智能化水平。隨著傳感器技術和人工智能技術的發展,必將有更多先進的智能技術應用于煤泥浮選控制系統,達到減輕人員工作強度的目的。