高溫激光選區(qū)燒結聚醚醚酮/鉭/鈮點陣結構的力學性能研究*

蔡昊松,陳 鵬,蘇 瑾,王明哲,王浩則,閆春澤,,3,王 衛(wèi),史玉升

在航空業(yè)快速發(fā)展中,輕量化對節(jié)約成本和減少碳排放量起到至關重要的作用,如飛機的結構重量每下降1%,可以使總重降低3%~5%,減少油耗3%~4%[1]。目前,輕量化的實現(xiàn)主要有兩種方式:一種是開發(fā)高強度低密度的輕質或復合材料代替?zhèn)鹘y(tǒng)的金屬材料[2];另一種是對結構進行優(yōu)化設計,在滿足結構強度的前提下使用多孔點陣結構替換傳統(tǒng)的實心結構[3],然而受制于傳統(tǒng)加工方式的限制,難以對復雜點陣結構進行自由設計與制造[4]。

激光選區(qū)燒結(Selective laser sintering,SLS)是增材制造(Additive manufacturing,AM)技術的一個重要分支[5],主要以熱塑性聚合物等粉末為原材料,通過激光束逐層燒結成形粉末,最終形成三維實體零件。相對于傳統(tǒng)制造方法,該技術無需模具,理論上可成形任意復雜結構,特別適合個性化、復雜零件的成形制造。然而,目前SLS 材料體系仍以尼龍12 等低熔點聚合物為主,無法滿足航空工業(yè)零件對于熱穩(wěn)定性和高機械承載的需求。

聚醚醚酮(Polyet heretherketone,PEEK)的熔點為343℃,擁有較高的耐熱性和優(yōu)良的機械性能[6],可在250℃以下長期使用,在500℃左右短時間幾乎不分解,適用于航空高溫環(huán)境。為同步實現(xiàn)輕量化和高機械承載的目的[7–8],本文擬在PEEK 中加入鉭(Tantalum,Ta)、鈮(Niobium,Nb)制備PEEK/Ta/Nb 復合材料點陣結構,通過Ta、Nb 金屬作為復合材料的增強相,在輕量化的同時對PEEK 的拉伸和壓縮強度進一步提高,對于制備航空領域輕量化復雜構件具有一定指導意義。

試驗及方法

1 材料與成形裝備

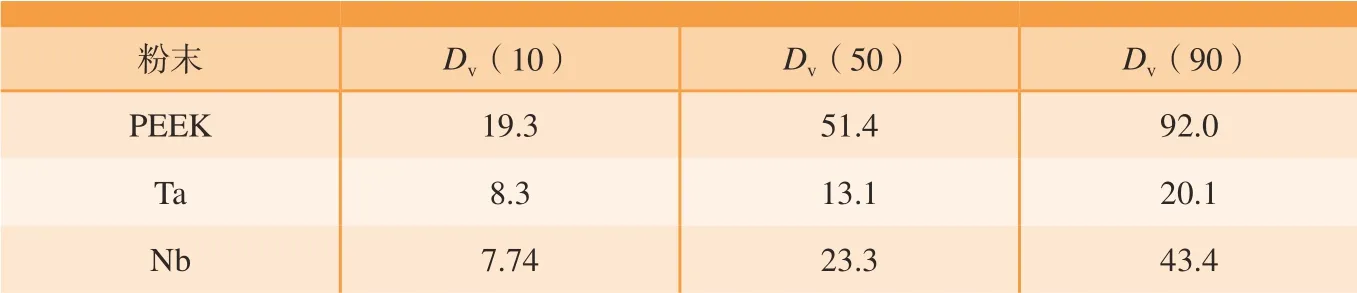

本試驗采用的PEEK 粉末顆粒大多呈橢球狀,表面光滑,摻雜有不規(guī)則的小顆粒與碎片。圖1為原始粉末微觀形貌與粒徑分布,粉末粒徑如圖1(d)和表1所示,Dv(10)、Dv(50)和Dv(90)分別為19.3μm、51.4μm 和92.0μm,符合SLS 成形材料粉末粒徑大小的標準。Ta 粉和Nb 粉由河北清河縣創(chuàng)佳焊接有限公司所提供,由圖1(b)和(c)可見,Ta 粉末呈規(guī)則球形,表面光滑沒有裂痕,平均粒徑為13.1μm。Nb 粉末由大小不一、形狀不規(guī)則的破碎顆粒組成,表面為光滑的多棱狀結構,平均粒徑為23.3μm。

表1 PEEK、Ta 和Nb 粉末的粒徑分布Table 1 Particle size of PEEK, Ta and Nb powder μm

圖1 原始粉末微觀形貌與粒徑分布Fig.1 Micromorphology and particle size distribution of original powder

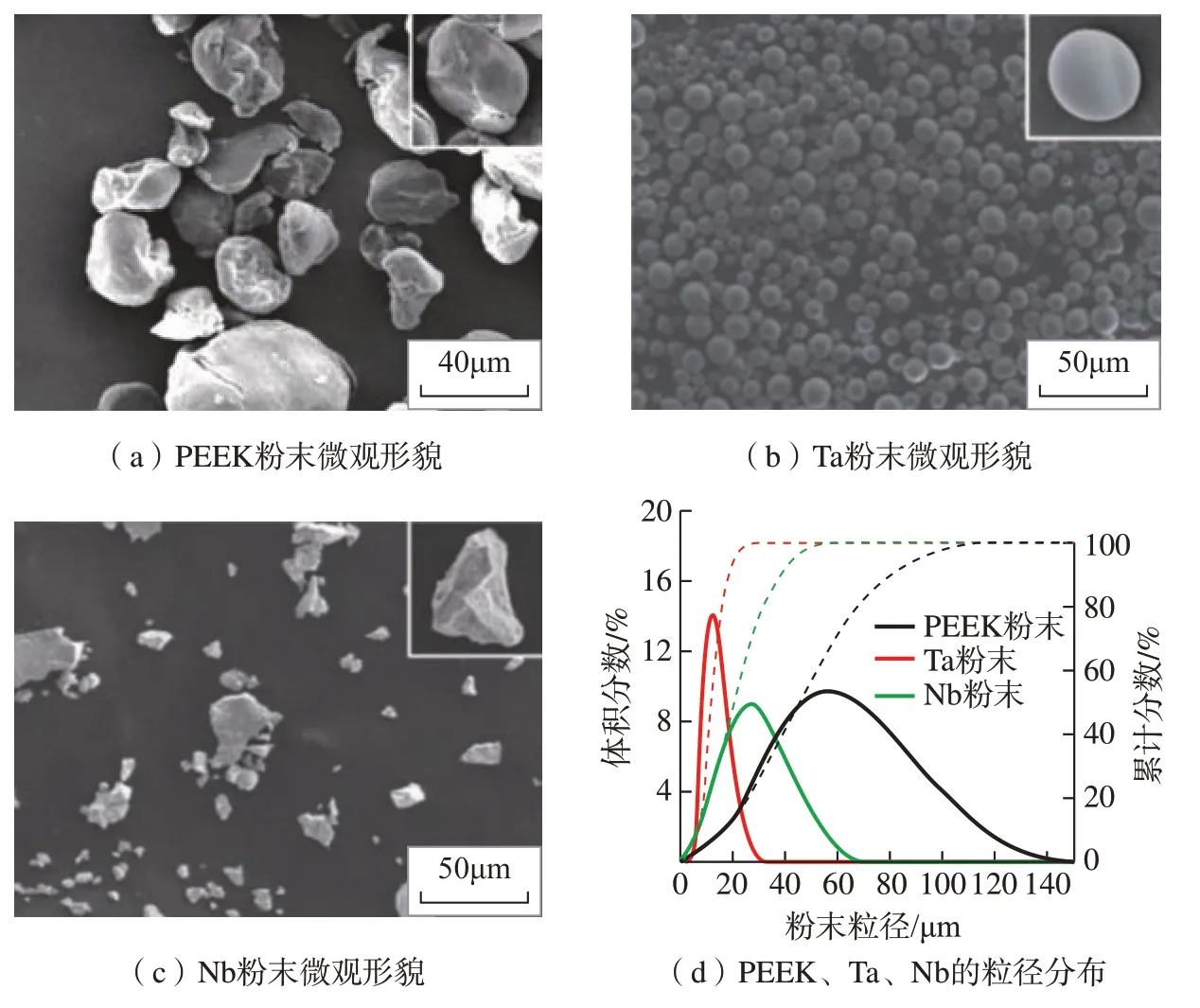

本試驗分別取質量分數(shù)為5%Ta、5% Nb、5% Ta/5% Nb 與PEEK 粉末混合通過機械法制成質量分數(shù)為5% Ta/PEEK、5% Nb/PEEK、5% Ta/5%Nb/PEEK(后文統(tǒng)一用PEEK/Ta、PEEK/Nb 與PEEK/Ta/Nb 代替)復合材料,得到復合粉末如圖2所示,通過該方法制備的復合粉末分散均勻、無明顯團聚現(xiàn)象,可以保障SLS成形后Ta、Nb 粉末均勻地分布在成形件內。

圖2 復合粉末SEM 圖Fig.2 SEM images of composite powder

本試驗使用華中科技大學自主研發(fā)的HT–SLS 裝備HK PK125(圖3)進行成形,最高預熱溫度為400℃,成形臺面尺寸為125mm×125mm×400mm,最小層厚為0.1mm,掃描速度為0~6000mm/s。

圖3 HK PK125 成形裝備Fig.3 HK PK125 forming equipment

2 測試方法

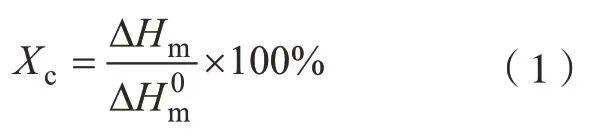

電鏡試驗通過美國FEI 公司生產的Quanta650 FEG 場發(fā)射掃描電鏡和日本SHIMADZU 公司生產的EPMA–8050G 電子探針顯微分析儀對復合材料的微觀形貌進行分析。試驗前在真空條件下對樣品進行300s 的噴金處理,觀察復合材料的原始粉末與壓縮件的斷面特征。粉末的粒徑及其分布通過英國馬爾文公司生產的Mastersizer 3000 激光粒度儀進行濕法分散測量,測試前對樣品粉末在70℃恒溫條件下烘干24h,避免粉末團聚影響試驗結果。復合材料熱性能通過鉑金–埃爾默儀器,(上海)有限公司生產的Diamond DSC 差示掃描熱量儀進行測量,本試驗在氮氣保護氣體內進行,測試溫度范圍為0~400℃,加熱和冷卻速率為10℃/min。通過本試驗得到的樣品結晶度Xc可由式(1)計算得到:

其中,ΔHm為樣品測定的熔融焓;ΔH0m為該材料完美結晶的熔融焓,PEEK 材料的完美結晶熔融焓為130J/g。

本試驗壓縮力學性能由ITW 集團英斯特朗公司生產的E1000 號電子動靜態(tài)疲勞試驗機測量分析,式樣形狀為15mm×15mm×10mm Gyroid 三周期極小曲面梯度點陣結構,壓縮速率為千分之一高度/s,本試驗中為0.01mm/s,最大壓縮力700N。每組式樣測試3 個,試驗結果取平均值。

結果與討論

1 粉末的成形性能分析

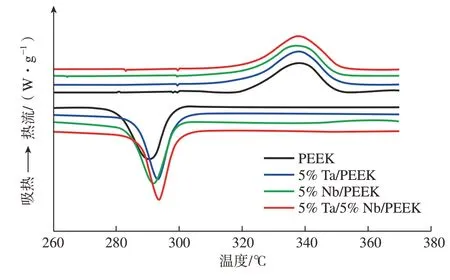

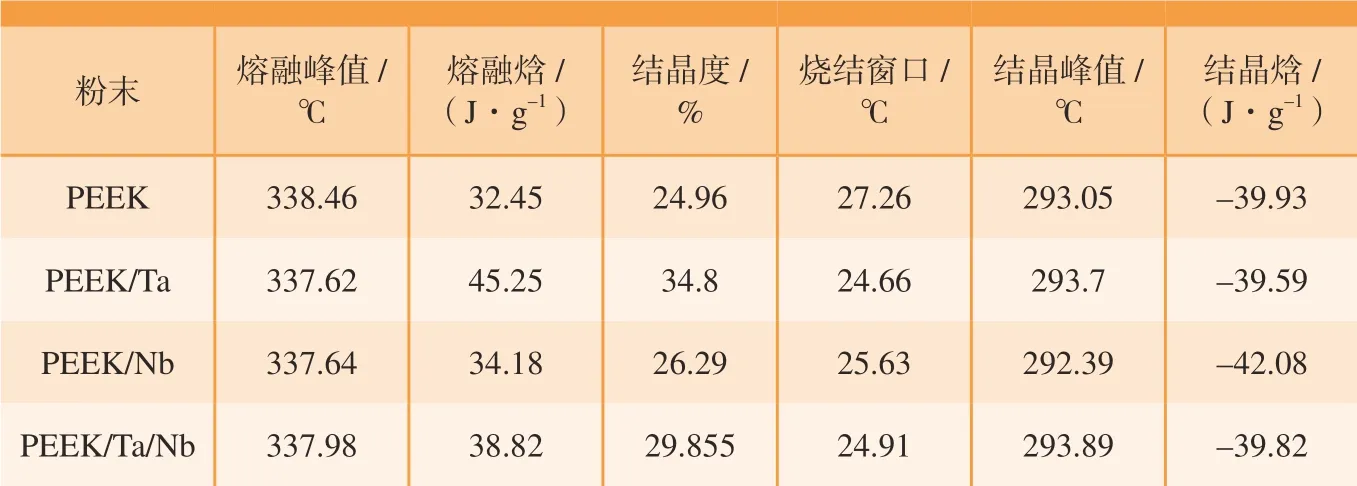

不同復合粉末熱性能變化如圖4所示,具體數(shù)據(jù)詳見表2。對于激光選區(qū)燒結技術,需要保證在制件成形過程中粉床成形溫度在一定的溫度范圍內,即燒結窗口(Sintering window,SW),以避免因激光燒結后的高溫熔體與周圍粉床溫度梯度過大向周圍環(huán)境散熱快速結晶導致零件翹曲變形。SW 由DSC 曲線中的起始熔融溫度與起始結晶溫度相減得到。SW 越大,材料的可燒結性和加工的難度越低。然而,從表2中可以看出,在PEEK 粉末中加入Ta、Nb 后,復合材料的燒結窗口較PEEK 而言均有了不同程度的降低,這可能是因為金屬材料的比熱容較低,在同樣的加熱環(huán)境下溫度升溫更快,粉床的局部溫度過高導致附近粉末熔融。復合材料熔融峰值溫度(Tmpeak)較PEEK 的降低也可以證明上述觀點,這也意味著復合材料的HT–SLS 成形對于粉床成形溫度的控制需要更加精確,成形難度也更大。

圖4 復合粉末DSC 熱分析圖譜Fig.4 DSC thermal analysis spectrum of composite powder

表2 不同復合粉末DSC 熱性能數(shù)據(jù)Table 2 DSC thermal performance data of different composite powders

2 Gyroid 三周期極小曲面梯度點陣結構與SLS 成形

極小曲面是在特定的約束條件下滿足平均曲率為零且表面積最小的曲面,在三維空間內呈周期性排布便可以組成三周期極小曲面(Triply periodic minimal surface,TPMS)點陣結構[9]。TPMS 點陣結構一方面擁有其他點陣結構重量輕、減震、抗沖擊、高能量吸收等特點,另一方面繼承了TPMS 均勻的曲率半徑和光滑的曲表面等優(yōu)異性能[10]。Gyroid結構是TPMS 點陣結構的一種,與其他TPMS 結構相比,Gyroid 擁有優(yōu)異的網(wǎng)格結構及比表面積大等特點。

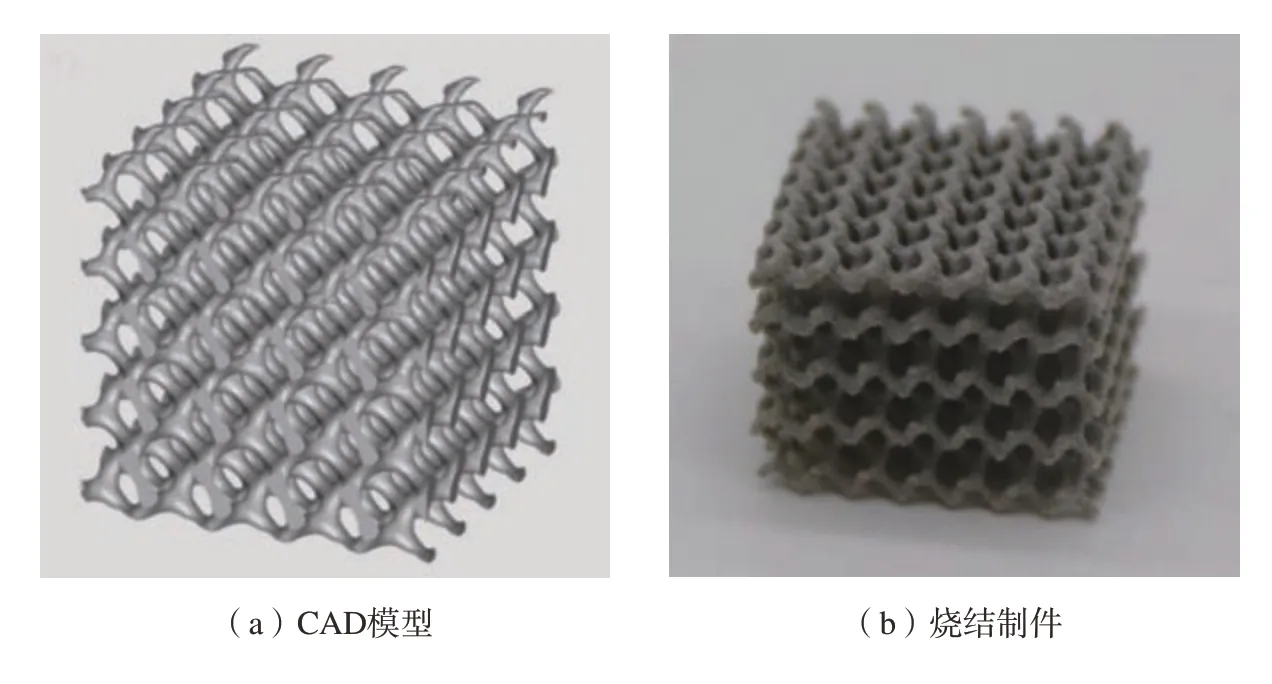

本研究中結構的孔隙率為80%~90%,沿Z軸方向呈梯度變化,相應CAD 模型及燒結制件如圖5所示。HT–SLS 成形的Gyroid 三周期極小曲面梯度點陣結構,制件長、寬為15mm,高為10mm。從1 號到4號分別為PEEK、PEEK/Ta、PEEK/Nb 以及PEEK/Ta/Nb,根據(jù)加入金屬的不同,制件表面顏色發(fā)生了不同程度的變化,孔隙率沿Z軸方向由80%~90%呈梯度變化,將結構經(jīng)超景深放大表面后如圖6所示,可以看出制件表面輪廓清晰,孔隙均勻,無明顯次級燒結現(xiàn)象,表明經(jīng)HT–SLS制備的Gyroid 點陣結構具有較高的精度。

圖5 Gyroid 結構CAD 模型和燒結制件Fig.5 Gyroid structure CAD model and sintered parts

圖6 Gyroid 梯度點陣結構的表面形貌Fig.6 Surface morphology of Gyroid gradient lattice structure

3 PEEK/Ta/Nb 復合材料梯度點陣結構的壓縮力學性能

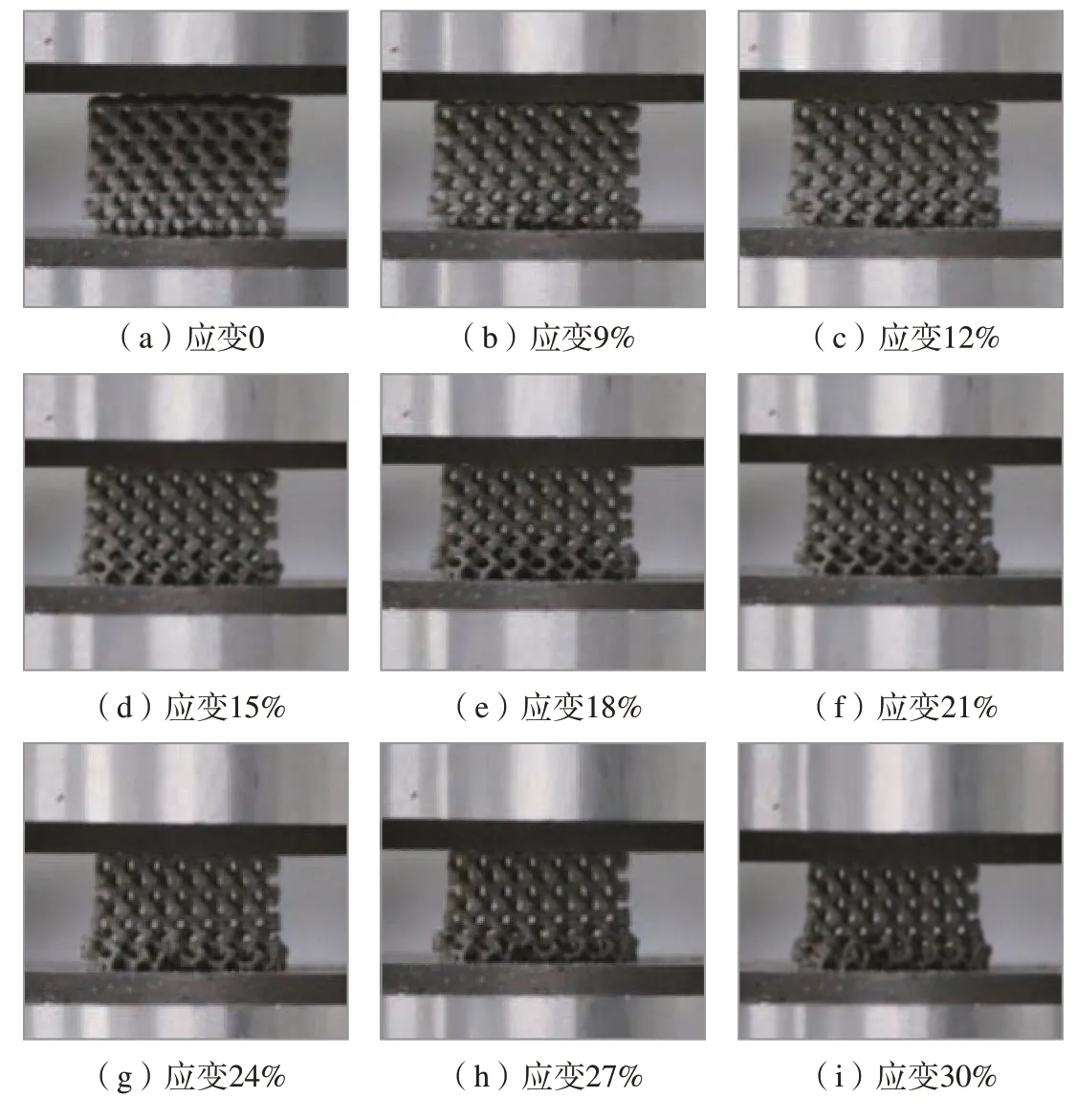

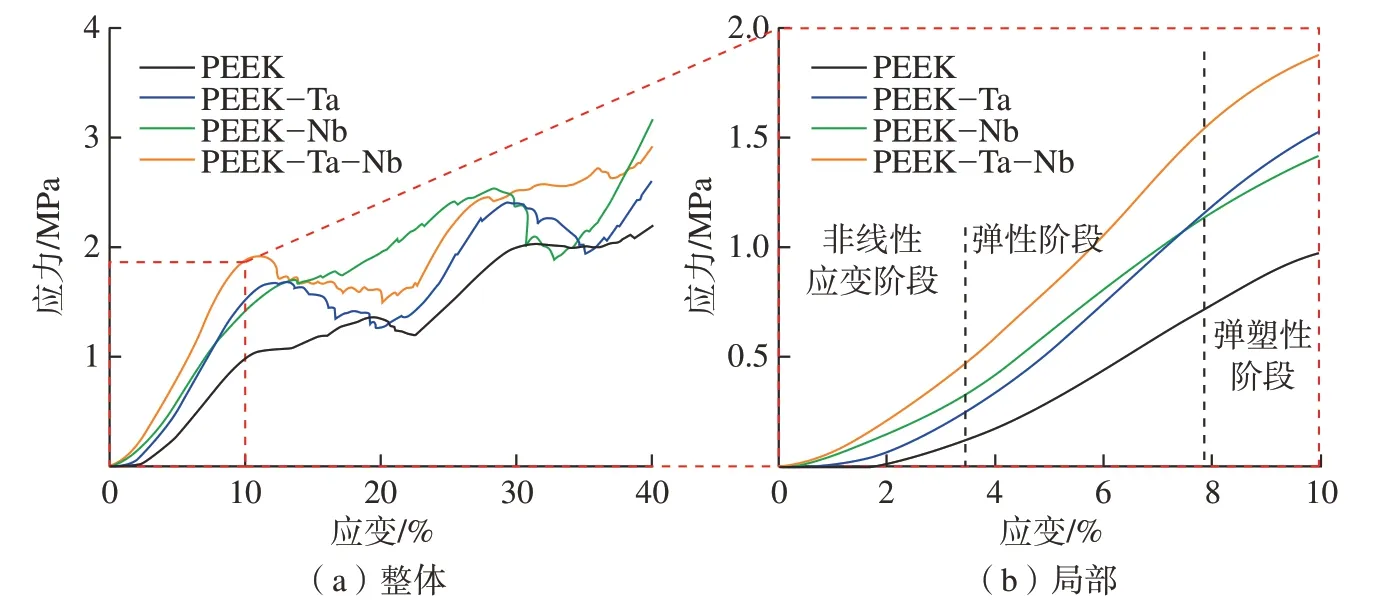

為了研究復合材料梯度點陣結構的力學性能,對樣品進行了單軸壓縮試驗。圖7為Gyroid 結構的塌陷圖,可以看到,隨著上模向下的移動,點陣結構發(fā)生了顯著的彈塑性變形。在最開始形變時,由于等效應力尚未達到臨界值,結構發(fā)生了如圖8(b)所示的彈性變形,但是在初始階段最先出現(xiàn)的是一段非線性應變階段,這是因為樣品表面并不平整,與上模板出現(xiàn)局部接觸間隙,在初始壓縮時力的分布并不均勻,因此出現(xiàn)了一段非線性應變過程。隨著上模繼續(xù)向下移動,點陣結構進入到彈性應變階段,在應變達到10%附近時,結構出現(xiàn)坍塌,進入到塑性階段。由圖7可以發(fā)現(xiàn),Gyroid 梯度點陣結構的坍塌方式為逐層坍塌,在進入塑性階段時,孔隙率最大的底部最先發(fā)生斷裂,隨后向上逐層坍塌,這是因為孔隙率最大的部位枝桿直徑最細,在各層受力相同時最先達到臨界值發(fā)生斷裂。另外,坍塌后的每一層都會被模具繼續(xù)壓實,對上方點陣結構繼續(xù)起著支撐作用,因此隨著每一層的坍塌,結構的應力–應變曲線均會出現(xiàn)先下降再上升的趨勢。

圖7 Gyroid 點陣結構的壓縮斷裂圖Fig.7 Compression fracture images of Gyroid lattice structure

圖8 點陣結構應力–應變曲線Fig.8 Stress-strain curves of lattice structures

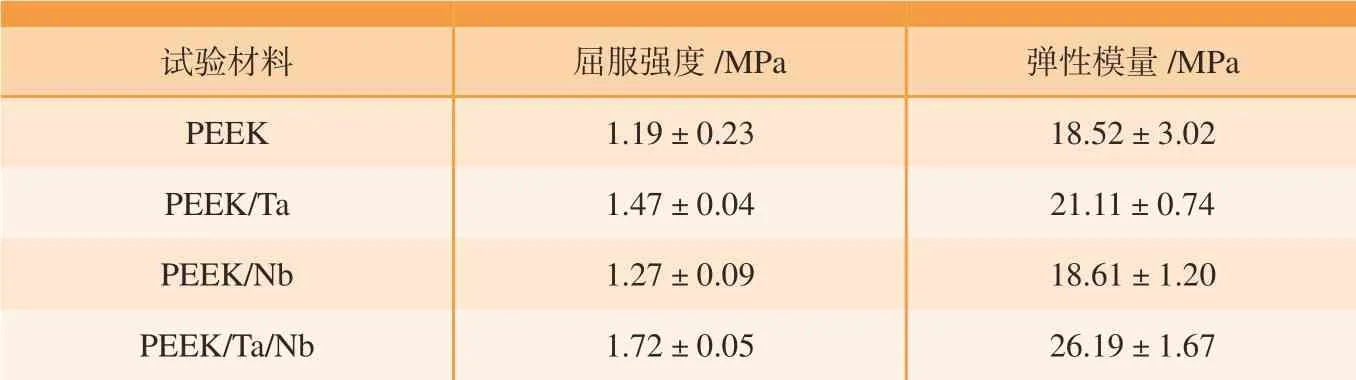

為了研究Gyroid 點陣結構的壓縮力學性能,本試驗主要對其屈服強度和彈性模量進行了研究。樣件的彈性模量可以通過結構單軸壓縮試驗應力–應變曲線線性部分的斜率計算,將該線性部分直線向右偏移0.2%個單位后與應力–應變曲線相交的縱坐標即為試件的屈服強度,具體數(shù)據(jù)如表3所示。可以看出,在PEEK 中加入Ta、Nb 后,材料的力學性能均有了明顯提升。其中,加入Ta、Nb、Ta/Nb 后PEEK的屈服強度和彈性模量分別增強了23.5%、6.7%、44.5% 和14.0%、0.4%、41.4%。

由表3可知,在PEEK 中同時加入Ta、Nb 對材料壓縮力學性能的提升最大,Ta 次之,然后是Nb,這是因為Ta、Nb 對PEEK 的力學性能均有提升,兩者都加入的情況下提升效果最好。而Ta 比Nb 好的原因之一可能與兩種金屬的微觀形貌有關,Ta金屬呈規(guī)則球形,在樣品壓縮時可以對上層起到一個支撐的作用,避免結構出現(xiàn)坍塌,而Nb 金屬大多為不規(guī)則碎裂片狀,在壓縮時裂紋容易沿Nb 碎片光滑表面蔓延導致結構出現(xiàn)滑移。因此從對力學性能提升的方面看,Ta 與Nb 相比效果更佳。

表3 復合材料Gyroid 點陣結構的壓縮力學性能Table 3 Compression mechanical properties of composites for Gyroid lattice structure

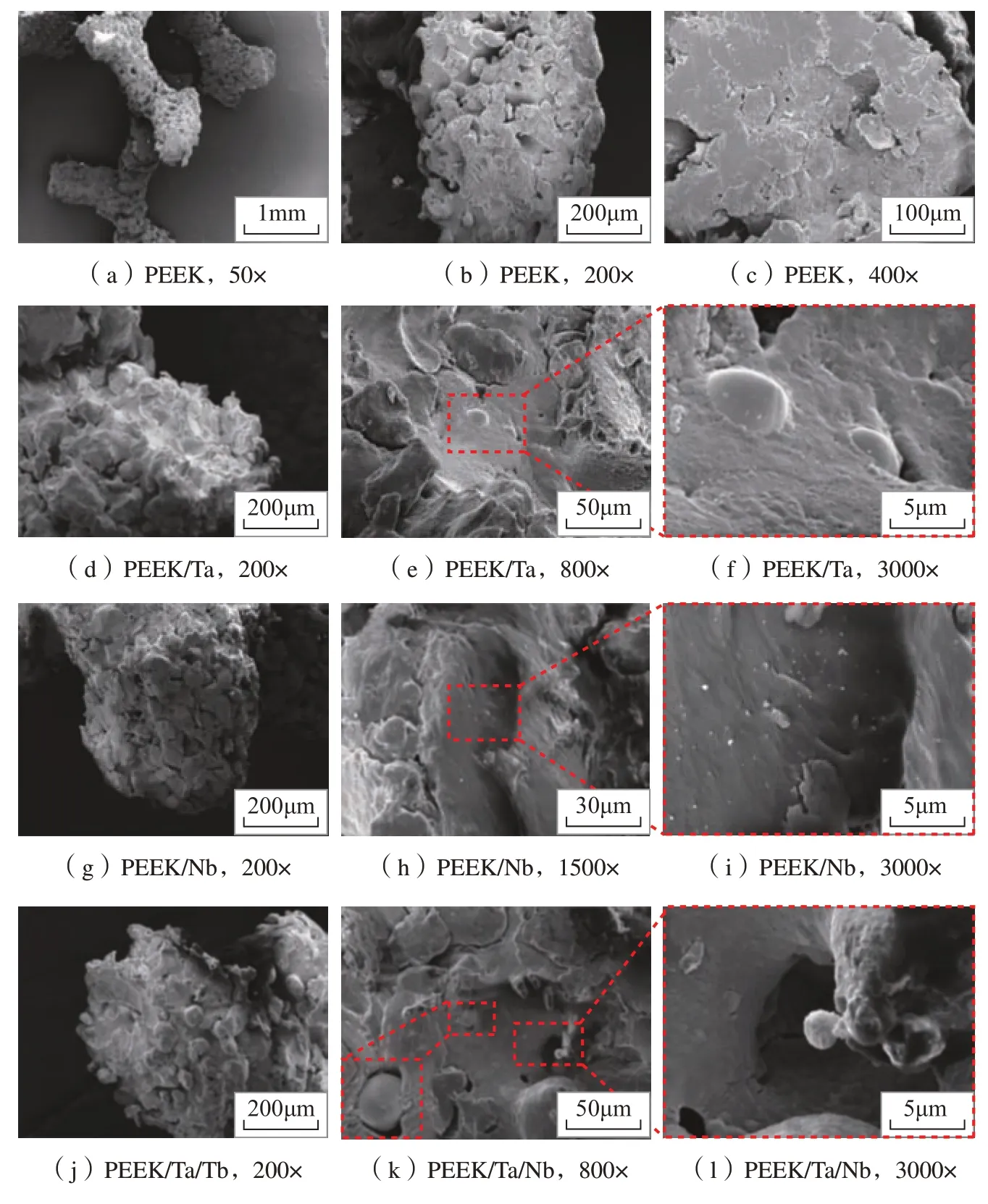

為了研究Ta、Nb 對結構起到的支撐作用,對坍塌后的細桿進行了觀察(圖9)。圖9(a) ~(c) 中斷口光滑平整,無明顯韌窩,是典型的脆性斷裂特征。同時可以看到存在少數(shù)未完全燒結的粉末顆粒,這是因為在加工點陣結構時,為了避免發(fā)生次級燒結使孔隙堵塞,對加工粉床進行了降溫,導致部分粉末未完全融化,這也降低了零件的力學性能。在圖9(e)中,可以發(fā)現(xiàn)Ta顆粒緊密鑲嵌在PEEK 中,在受力時,盡管出現(xiàn)了如圖9(k)所示的裂紋,Ta 顆粒仍然能起到支撐保護的作用,使結構保持較好的完整性,不會使裂紋繼續(xù)擴大出現(xiàn)坍塌。然而在圖9(i)和(l)中Nb 顆粒表面光滑,散落在斷口外側,說明裂紋延伸至Nb 顆粒時將會在其光滑表面繼續(xù)延伸,導致裂紋擴大結構出現(xiàn)坍塌,這也與上文的推測保持一致。

圖9 Gyroid 點陣結構斷裂后的斷口形貌Fig.9 Fracture morphologies of Gyroid lattice structure after fracture

結論

本文研究制備了PEEK/Ta/Nb復合粉末材料,通過HT–SLS 增材制造技術成形PEEK/Ta/Nb 三周期極小曲面Gyroid 梯度點陣結構,主要研究了復合材料點陣結構的壓縮性能與結構斷裂機制。研究結果表明:

(1)在PEEK 中加入Ta、Nb 后制件的壓縮強度與彈性模量均有不同程度的提升,PEEK/Ta、PEEK/Nb與PEEK/Ta/Nb 的屈服強度較PEEK(1.19MPa)分別提升了23.5%、6.7%與44.5%。

(2)Ta 在壓縮時對上層組織具有支撐作用,避免結構坍塌,而Nb為不規(guī)則碎裂片狀,在壓縮時裂紋沿Nb 碎片光滑表面蔓延,導致結構出現(xiàn)滑移。因此,Ta 與Nb 相比提升力學性能的效果更佳。Gyroid 梯度點陣結構在單元連接處曲面可以平滑過渡,應力最先在孔隙率較大的斜桿處集中,最終在臨界值發(fā)生斷裂,然后逐層坍塌。