濕噴機上料篩模態與諧響應分析

王清強

(陜西能源職業技術學院,陜西 咸陽 712000)

0 引言

濕噴機是煤礦巷道噴射混凝土支護的重要機具,目前被廣泛應用于基坑支護、涵洞、煤礦井巷等眾多施工領域。上料篩是濕噴機的重要組成部件,在現場施工作業過程中,由于上料篩受到物料的沖擊力和振動器激振力的共同作用,在長期作業中上料篩會出現共振和應力集中等問題,輕則影響物料的篩分效果,重則需要停機維修,不僅影響施工進度,同時還會增加額外的維修費用。因此,在對濕噴機上料篩結構進行設計時,必須考慮其振動特性,使其工作頻率遠離結構的固有頻率,避免共振現象發生。

目前,國內外對振動篩振動特性進行研究的已有很多。例如柴保明等為提高直線振動篩的使用壽命,采用有限元對ZKB1548直線振動篩進行了模態分析,并在模態分析的基礎上對結構進行優化設計,使得激振頻率遠離結構的固有頻率[1];黃卓采用有限元分析法和疲勞分析軟件對大型圓振動篩橫梁、側板進行模態和疲勞分析來驗證振動篩的可靠性[2]。盡管現有的文獻對振動篩振動特性研究已有很多,但研究對象多為選煤廠的大型振動篩,與本文研究對象不同,其研究結果不能直接應用于指導濕噴機上料篩的結構設計。因此,本文以某型號濕噴機上料篩為研究對象,分別建立濕噴機上料篩的三維模型和有限元模型,并對其進行模態分析,得到前6階固有頻率和振型;并在模態分析的基礎上對其進行諧響應分析,確定了上料篩工作時的危險頻率范圍以及發生共振時系統將會產生的最大振動幅值。

1 三維模型的建立及簡化

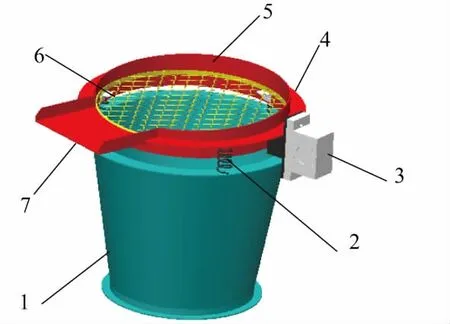

濕噴機上料篩由篩網、外側板、內側板、氣動振動器、減震彈簧和底座等組成,其結構如圖1所示。由于篩網網孔和側板上螺紋孔較小,有可能會降低后續生成的網格質量,并且這些零部件對整體模態分析不會產生太大影響,因此在對模型進行簡化時忽略篩網和螺紋孔;同時略去氣動振動器,在后續有限元分析中可將其看作點質量單元處理。簡化后的上料篩三維模型如圖2所示。

1—底座;2—減振彈簧;3—氣動振動器;4—外側板;5—內側板;6—篩網;7—上料口。

圖2 上料篩簡化模型

2 上料篩模態分析

2.1 模態分析理論

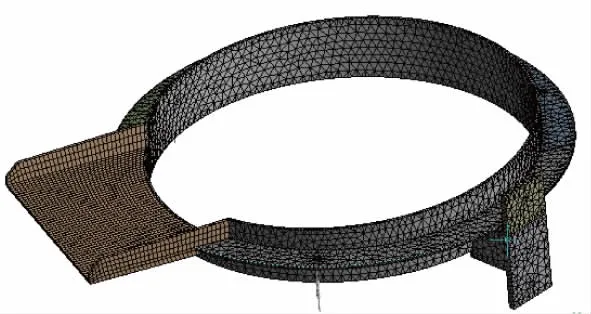

模態分析是動力學分析的基礎,其主要是求解結構的固有頻率和振型,避免機械零部件在交變載荷作用下產生共振。對于濕噴機上料篩結構設計而言,開展上料篩模態分析是十分必要的。根據振動理論,建立濕噴機上料篩動力學微分方程為[3-4]

(1)

因阻尼對結構的固有頻率和振型影響很小,在對結構進行模態分析時可以忽略阻尼的影響,并且結構固有頻率和振型屬于系統的固有屬性,與外部載荷無關,因此,令F(t)=0、C=0,得

(2)

對于線性系統,當自由振動為簡諧運動時,其運動方程為

x(t)=φicosωit

(3)

式中:φi為第i階固有頻率對應的特征向量;ωi為第i階固有頻率,rad/s;t為時間,s。

聯立式(1)、式(2)、式(3),得

(4)

求解式(4)可得角頻率ωi,每一個ωi對應的向量φi即為所求振型。

2.2 有限元模型的建立

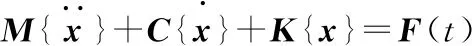

將上述簡化后的三維模型,以IGES格式導入ANSYS Workbench軟件中,首先需要設置上料篩材料屬性,由于上料篩結構采用焊接而成,所以在添加材料時應選擇適合焊接并且柔韌性較好的低碳鋼;其次,需要在振動器安裝位置添加點質量單元,代替振動器的質量;隨后對上料篩進行網格劃分。采用自由劃分網格的方式,設置單位尺寸為7mm,最終生成的網格模型節點數為54 432,單元數為19 680。上料篩有限元模型如圖3所示。

圖3 上料篩有限元模型

為了提高仿真結果的準確性,需要根據實際情況對上料篩施加約束條件,上料篩是通過4組彈簧與底座相連,所以在施加約束時在y方向上設置彈簧與地面連接,x、z方向選擇位移固定約束,使其只能沿y方向上下振動,坐標方向如圖2所示。

2.3 模態分析結果

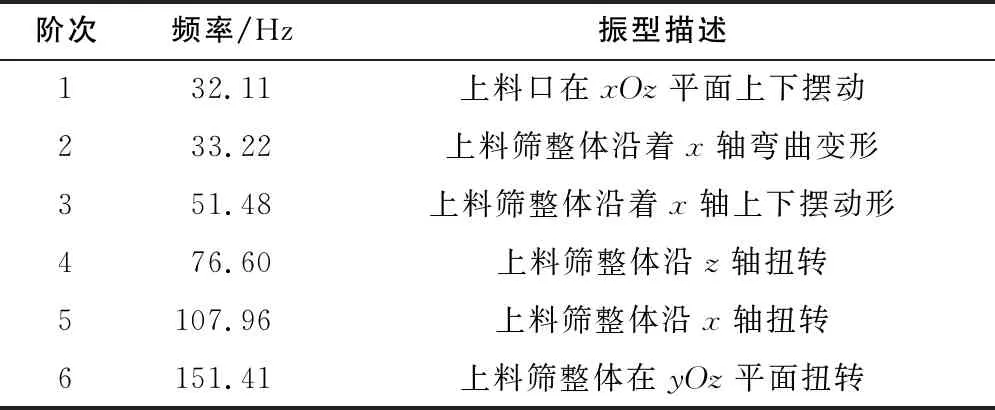

在前處理完成后,對上料篩進行模態分析,由振動理論可知,低階頻率和振型對結構的振動特性影響較大,超過90%的能量主要集中在前6階模態中。因此,提取模態分析的前6階固有頻率和模態振型圖,結果如表1和圖4所示。通過模態振型圖可以看出振動篩容易發生變形的位置位于上料口附近。當外界激振頻率與結構固有頻率接近時,系統將會產生共振,因此需要在模態分析的基礎之上對其進行諧響應分析,得到位移與頻率響應曲線。

表1 上料篩前6階固有頻率及振型

圖4 上料篩前6階主振型

3 上料篩諧響應分析

3.1 諧響應分析理論

諧響應分析是確定線性結構在承受按正弦(簡諧)規律變化載荷時的穩態響應。其目的是確定結構在外力激勵作用下位移、速度、加速度、應力、應變與頻率的變化關系,從而幫助設計人員驗證結構是否會發生共振、疲勞等其他由受迫振動引起的有害效果[5]。

根據動力學理論,結構在周期載荷作用下的運動方程為

(5)

式中:{F}為幅值向量;θ為激振力頻率。

3.2 所需激振力計算

參照文獻[2]可得上料篩所需激振力P計算公式為

P=Mω2A

(6)

式中:M為物料質量,kg;ω為角速度,rad/s;A為振幅,m。

上料篩在作業過程中取M=50 kg,A=0.004 m,振動器額定轉速n=3000r/min,工作頻率f=50Hz,ω=314 rad/s,將數據代入式(6)得P=19 719N。

3.3 諧響應分析結果

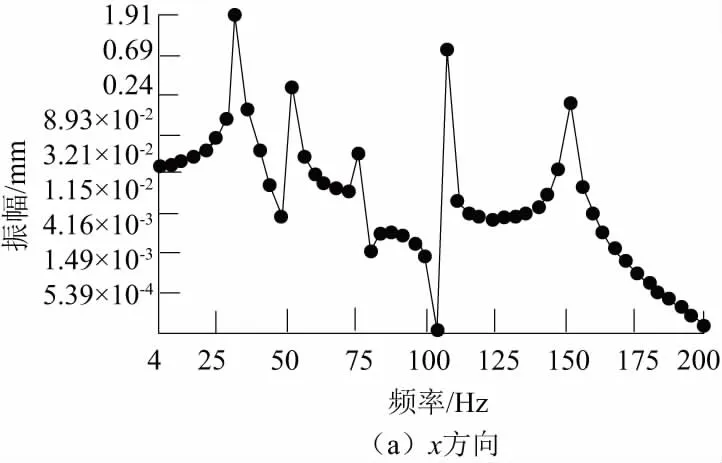

上料篩在工作過程中,篩體在振動器的交變載荷作用力下沿著y軸上下往復振動,在添加外載荷時,將振動器產生的激振力施加在激振器的安裝板上。由于前6階模態分析的固有頻率范圍是32.11~151.41Hz,因此,在設定諧響應分析的頻率范圍時取0~200Hz。通過前6階振型圖可以看出,上料篩容易產生最大變形的位置處于進料口。所以,首先針對這個位置對其進行諧響應分析,從而得到上料口3個方向振幅-頻率曲線,如圖5所示。

圖5 3個方向上振幅-頻率曲線

根據振幅-頻率曲線圖可知,在0~200Hz范圍內,x方向最大振幅發生在30Hz,最大振幅為1.91mm;y方向最大振幅發生在30Hz、50Hz處,最大振幅為10.77mm;z方向最大振幅發生在30Hz處,最大振幅為5.38mm。綜上,當激振頻率為30Hz、50Hz時,振動幅值達到最大值,接近于模態分析中的1階和3階固有頻率。因此,上料篩在工作過程中應避免該頻率的激勵,或者改變上料篩的結構,使其工作頻率遠離危險頻率,避免發生共振問題。

4 結語

通過SolidWorks軟件建立濕噴機上料篩的三維模型,并運用ANSYS Workbench軟件對濕噴機上料篩進行模態分析,通過模態分析可知上料篩振動過程中容易產生最大變形的位置是上料篩的進料口;上料篩工作頻率為50Hz,與第3階固有頻率很接近,容易發生共振。因此在實際工作中要避開該段頻率的激勵,從而避免發生共振問題。通過諧響應分析確定了濕噴機上料篩危險頻率點和發生共振時可能產生的最大振動幅值,分析結果為上料篩的動態特性分析和結構優化設計提供了理論依據。