連續蒸煮生產系統裝置搬遷改造實踐

杜 娟 劉建林 薛麗麗

(中國中輕國際工程有限公司,北京,100026)

隨著制漿造紙工藝技術的不斷優化和發展,國內制漿造紙企業逐漸對清潔生產、節能技術等提出了更為嚴格的要求,而為了實現這一目標,達到高產高效的目的,許多造紙企業開始通過搬遷過程中升級改造,引進先進的工藝技術等來提升造紙企業的核心競爭力[1-3]。本文主要介紹了國內某造紙企業通過在搬遷過程中升級改造工藝技術裝備,在維持現有系統的正常生產狀態下,最大程度地利用原系統的優質設備,并與新建系統保持良好銜接,實現造紙企業技術裝備的升級優化,并嚴格地控制生產過程中污染物負荷的產生和排出,健全循環經濟和清潔生產系統,促進造紙企業跨入新的發展階段。

1 項目概況

南寧鳳凰紙業有限公司(以下簡稱鳳凰紙業)是我國第一個年產超過10萬t的漂白硫酸鹽木漿企業。木片蒸煮生產工藝采用連續等溫蒸煮技術,蒸煮器是從卡米爾公司引進的改良單塔水力連續蒸煮器(BCDE-2122)。投產后,蒸煮工藝系統經過多次優化升級和改造,效果都不甚理想,其主要原因是:該系統的蒸煮用堿量偏高,蒸煮用堿與堿回收的產堿不平衡,蒸煮系統的加熱器和蒸煮器上下循環篩板易發生結垢和堵塞,蒸煮循環流量常常達不到工藝要求,從而導致蒸煮工藝控制系統經常出現波動,限制了連續蒸煮的高產運行,也限制了蒸煮產能的提升。此外,原有臭氣收集處理系統也不夠完善,車間環保壓力較大。

2007 年,鳳凰紙業全面啟動了整套系統的環保擴能技改升級,開始對蒸煮及洗滌系統等進行優化升級改造。主要優化方案:引進Andritz低固形物蒸煮技術、新增壓力擴散洗滌系統、完善臭氣收集處理系統;通過一系列的技術改造,進一步優化了蒸煮、洗滌系統及臭氣回收系統。

隨著南寧市版圖擴張,鳳凰紙業已成為中心城區的一部分,周圍已布滿住宅小區,不再適合原地生產運行。2015年,鳳凰紙業全面停止生產,全套制漿生產線被國內某造紙企業購買,并將其用于年產15萬t漂白硫酸鹽針葉木漿的項目中。

2 新工藝系統存在的問題

鳳凰紙業的低固形物蒸煮技術投入到國內某造紙企業15萬t漂白硫酸鹽針葉木漿項目后,還存在以下問題。

(1)鳳凰紙業的蒸煮器(直徑5.8 m、高度54.5 m,不含頂部吊裝設備)采用了連續等溫蒸煮技術,包括上蒸煮循環、下蒸煮循環、MCC(Modified Continu‐ous Cooking)循環、ITC(Iso Thermai Cooking)循環、洗滌循環5個循環。2007年,鳳凰紙業引進低固形物蒸煮技術后,該蒸煮器仍保留了4個循環(下蒸煮循環、MCC循環、ITC循環和洗滌循環),蒸煮系統改造后各循環位置及篩板并未做更改,雖然取得了一定的效果,但當系統運行產能每天超過470 t風干漿(Adt)時,若操作人員對蒸煮的循環流量或稀釋因子等的控制波動較大,則該蒸煮系統很容易出現蒸煮塔內漿柱下落不穩,有時甚至出現溝流等情況,逆流洗滌效果欠佳[4-6]。

(2)由于鳳凰紙業的工藝系統中白液分配靠下,逆流洗滌效果不好時,其蒸煮噴放管線中漿的殘堿量高達4~5 g/L(正常殘堿量為2 g/L左右),殘堿量較高會影響洗滌及氧脫木素等下一工序的運行效果[6]。

(3)高壓喂料器產能達不到搬遷改造后產能需求。

(4)木片倉振動部分經常出故障,存在突然停機的隱患。

3 新工藝方案及改進措施

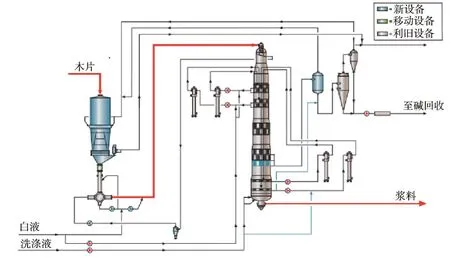

國內某造紙企業15萬t漂白硫酸鹽針葉木漿蒸煮工藝新方案見圖1。

圖1 國內某造紙企業15萬t漂白硫酸鹽針葉木漿蒸煮工藝新方案Fig.1 Renovation continuous cooking system of domestic papermaking company for 150 thousand tons of bleached kraft softwood pulp

3.1 替換原有木片倉,采用新型Optibin?木片倉,移除原汽蒸室

傳統的木片倉采用從料倉底部的大口徑到木片計量螺旋的小口徑過渡的圓錐體結構,但由于其圓錐體收角較大,圓錐體內的斜面對木片反作用力的向上分力也較大,運行中通常采用料片振蕩器等機械裝置來破壞形成的“搭橋”;雖然此種方法能夠保證蒸煮系統的連續喂料,但不能保證木片的滯留時間均一穩定,因此不能從根本上消除木片的“搭橋”現象[7-8]。此外,由于木片預熱不均勻和除氣不徹底,導致進入蒸煮器內的木片比例和溫度不穩定,進而影響蒸煮系統的均一性以及漿料強度等性能指標。

本項目對木片倉技術改造主要采用了最新技術的Optibin?木片倉,保證木片的有效預蒸時間20 min。該木片倉設計理念新穎,可滿足各種不同的蒸煮工藝。與原有木片倉相比有以下優勢。

(1)取消了木片計量儀,木片排放到新型的溜槽中,同時采用Optibin?木片倉的出料裝置作為木片計量。

(2)最大程度上進行了木片預熱,可以均勻地進行預蒸,同時做到無死角,不會產生“搭橋”現象。

(3)能夠確保木片的平穩流動,提高預浸漬的均勻性,減少蒸煮系統的運行故障。

(4)頂部為冷木片緩沖區,頂部溫度較低,Optibin?木片倉本身即可形成一個封閉蓋,防止氣體逸出,不會對周圍環境中產生影響。

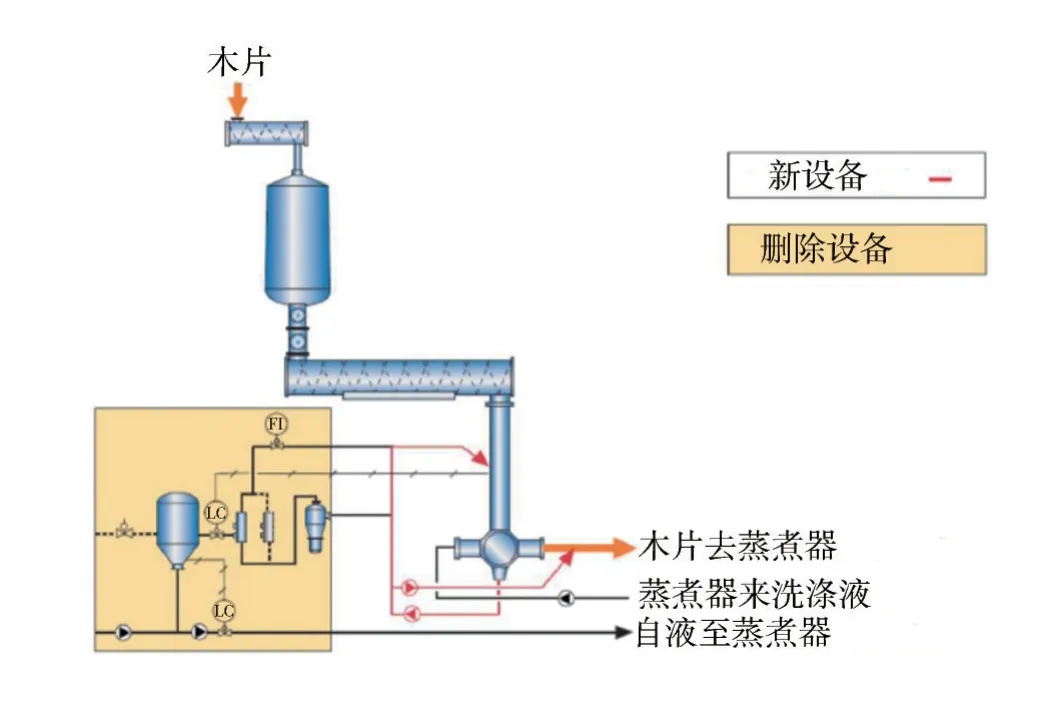

3.2 取消木片溜槽循環泵后的除砂系統,采用緊湊喂料系統

隨著漿料需求量的增加以及產能的提升,傳統的喂料系統已無法滿足制漿生產工藝要求,連蒸提產成為必然選擇。研究發現,在木片溜槽循環泵后安裝除砂器很難說明作用效果,雖然可以分離一些砂,但相較于篩選系統,分離能力較弱。本項目采用緊湊喂料系統后(見圖2),系統中高壓喂料器和藥液循環系統得到改進,取消了傳統的除砂器、在線濾水器、液位槽及一些閥門及管件等,簡化了生產工藝流程,減少了運行故障的隱患,同時也降低了設備維護成本。

圖2 傳統喂料系統與緊湊喂料系統對比Fig.2 The traditional feed system and compact feed system

此外,在緊湊喂料系統中,高壓喂料器運行時不需要底部篩板。這就意味著加大了喂料器的喂料量,同時篩板也不會出現卡料堵料現象。在擺脫了這種限制后,木片溜槽循環泵及高壓喂料器的效率大大提高。木片溜槽循環泵由變頻電機驅動,這樣循環流量可以由木片喂料量來控制,而不需要使用閥門來控制。由于此泵特殊的設計,故而在喂料系統中,可以輸送一定量的木片,不會導致喂料器跳停。在該新的運行控制條件下,溜槽以及高壓喂料器的填充度是可以優化調節的。由變頻控制的喂料器,其填充度可控制在65%~75%,遠高于傳統的喂料方式(50%~55%)。同時,沒有底部篩板的喂料器可以允許更大的填充度。緊湊喂料系統相較于傳統喂料系統而言,大大地減少了機械和控制設備以及控制邏輯,使得整個系統操作起來更加簡便,穩定性和可靠性更高。

3.3 蒸煮器的改造

BCDE-2122蒸煮器容積為960 m3,鳳凰紙業保留的4個循環中,蒸煮區分為上抽提區、下蒸煮區、下抽提區(中部)、MCC區、ITC區、洗滌區,除了上抽提區和下抽提區為順流洗滌外,其他區均為逆流洗滌,增加了1個上抽提區,減少了1個上蒸煮循環及加熱區[3-5]。現有的MCC抽提篩板面積不足,需增加50%,因此需加一層面積6.5 m2抽提篩板(帶盲板)。

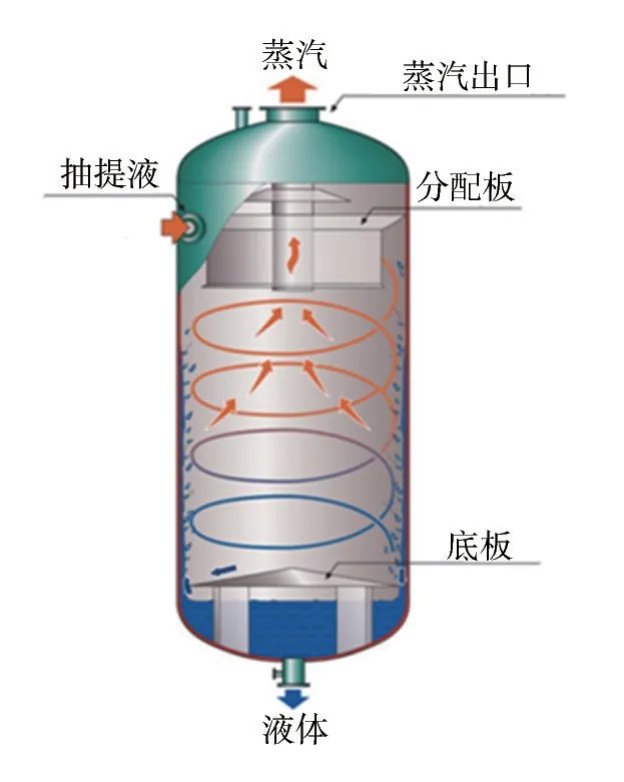

3.4 增加閃蒸罐,用于汽液分離

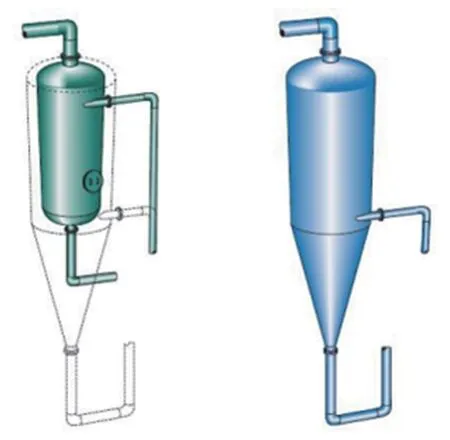

圖3為Tubeflash?閃蒸罐的工作原理。閃蒸罐通常用來降低抽提黑液的溫度,回收熱量。回收的蒸汽通常回用在蒸煮系統中,抽提熱黑液的壓力低于飽和壓力時,黑液開始沸騰。黑液被抽提到閃蒸罐中(Tubeflash?),液體通過管道以切線方向進入閃蒸罐(見圖3)。內置管道加速了黑液進入閃蒸罐中;當高速的汽液混合體撞上閃蒸罐內壁時,呈現出強大的剪切力,從而破壞黑液表面張力,使本應產生的泡沫得以抑制。切線式的內置管將保證抽提液布滿整個閃蒸罐內壁,從而使閃蒸罐內部更大面積的充滿熱液,保證了更加快速的沸騰。當抽提黑液閃蒸時,蒸汽從頂部排出。分離的黑液沿著罐壁流到底部,巧妙的設計抵消了高速黑液本應產生的渦流[7]。與原有的閃蒸罐相比,新增的閃蒸罐體積更小(見圖4),效果更好。

圖3 Tubeflash?閃蒸罐工作原理Fig.3 Tubeflash?operating principle

圖4 新閃蒸罐(左)與舊閃蒸罐(右)對比Fig.4 Comparison of new Tubeflash?(left)and old flash tank(right)

4 技改后運行效果

目前,該套連續蒸煮系統采用100%針葉木,合格木片的木片長度為23~30 mm,樹皮含量小于1%,水洗后木片水分含量40%~50%,用于生產本色化學針葉木漿。新的工藝方案較鳳凰紙業工藝方案相比,優勢如下。

(1)喂料線改造成本低。

(2)可大幅提高喂料線的喂料量。

(3)高壓喂料器、頂部循環線以及循環泵不需要更換更大型號設備。

(4)較低的維護成本:很少的設備需要維護,同時延長了高壓喂料器的使用壽命。

(5)木片處理更加溫和。

(6)系統可靠性更高。

(7)操作以及控制更加簡易。

系統經改造后運行情況穩定,洗漿稀釋因子為1.0~2.5,蒸煮溫度160~170℃,蒸煮得率44%~46%,蒸煮噴放管線漿產能已達500 Adt/d,節子率小于3%,蒸煮鍋噴放管線漿料卡伯值在25~30左右,其蒸煮效果及漿料質量均達到預期目標,完全滿足公司的正常生產需求以及客戶提出的不同生產和工藝要求。

5 結 語

隨著我國城市規劃的不斷修編和城鎮化的大力推進,原先在郊區的制漿造紙企業逐步成為城區的一部分,部分企業必須異地搬遷。南寧鳳凰紙業有限公司連續蒸煮生產系統裝置的搬遷改造為異地搬遷改造工程,在利用原有的優質裝備情況下,采用新型Opti‐bin?木片倉和閃蒸罐,以及蒸煮器的改造和緊湊喂料系統,實現了硫酸鹽蒸煮生產系統的改造升級,蒸煮產能和產品質量得到了大幅提升,大大提升了企業的核心競爭力。鳳凰紙業的搬遷工藝優化方案可供其他同類型企業借鑒參考。