油氣管道復合變形內檢測技術研究*

李曉龍 陳金忠 馬義來 何仁洋 孟 濤 辛佳興 余紅杰

(1.中國特種設備檢測研究院 2.中國石油大學(北京) 3.川慶鉆探工程有限公司川西分公司)

0 引 言

管道作為石油天然氣運輸有效而便捷的方式,在全球范圍內得到了廣泛應用[1]。隨著經濟社會的快速發展,管道建設量與日俱增,但管道安全事故時有發生,管道安全問題越發受到各界人士的關注。管道檢測對于及早發現重大安全隱患、避免事故發生具有重要意義。目前,最高效、可靠的檢測方式為管道內檢測。內檢測工藝包括管道清管作業、變形檢測作業、金屬腐蝕智能檢測以及管道中心線路由檢測[2-7]。管道變形檢測主要應用于兩個階段:一是新建管道的變形基線檢測,這樣可以有效排除新建管線在施工建設構成中引起的重大變形損傷等;二是已投產管線的變形檢測,這樣對于檢測管道因自然災害或第三方施工等因素引起的管道變形等缺陷具有重要意義。變形檢測作為金屬漏磁檢測前的重要環節,可為漏磁檢測器的通過性提供保障[8]。綜上所述,變形檢測技術對于保障油氣管道安全具有重要意義。

1 管道變形復合檢測技術

變形檢測器大致可分為3種:第一種為鋁盤式變形檢測器,這類檢測器的優點是結構簡單、通過性好,缺點是僅能記錄最大變形量,且測量精度較低。該種檢測器因通過性高、風險小和成本低仍被廣泛應用于內檢測工作過程。第二種為角編碼式多通道變形檢測器,該類檢測器的優點是徑向檢測精度高、通過性好,缺點是成本相對較高。該種檢測器因高檢測精度、高通過性,已經成為管道變形檢測中最常用的一類變形檢測器。第三種為應變式變形檢測器,這種檢測器的優點是結構簡單、通過性高,但該技術還未真正投入工業現場檢測[2]。本文基于脈沖渦流檢測技術,結合霍爾效應,提出一種新型變形檢測復合技術,相對于傳統的角編碼變形檢測技術,可極大地提高環向檢測精度。

1.1 磁編碼檢測技術

磁編碼檢測技術的基本原理基于霍爾效應,即旋轉磁鐵在芯片內部產生變化電動勢,磁鐵轉動角度與電動勢呈線性關系。檢測臂系統包含檢測臂、殼體、霍爾傳感器、彈簧和徑向磁鐵等。霍爾傳感器安裝于密封殼體內,以適應外部高壓環境。徑向磁鐵固定于檢測臂中心軸上,并置于霍爾傳感器端面一側,為霍爾傳感器提供徑向變化磁場,實現角度記錄,其結構如圖1所示。

圖1 磁編碼檢測臂結構示意圖Fig.1 Schematic structure of magnetic encoding detection arm

在正常檢測過程中,檢測臂在彈簧預緊力的作用下與管壁直接接觸,當檢測臂劃過管道變形缺陷時,檢測臂隨之發生擺動,磁編碼傳感器記錄檢測臂轉動角度,根據相應幾何關系即可求得變形缺陷輪廓高度,如圖2所示。

圖2 磁編碼檢測臂變形缺陷檢測示意圖Fig.2 Schematic detection of the deformation defect of magnetic encoding detection arm

Δh=lcosα-lcos(α+Δα)

(1)

式中:α為檢測臂初始角度,l為檢測臂長度,Δα為檢測臂擺動角度。

1.2 脈沖渦流變形檢測技術

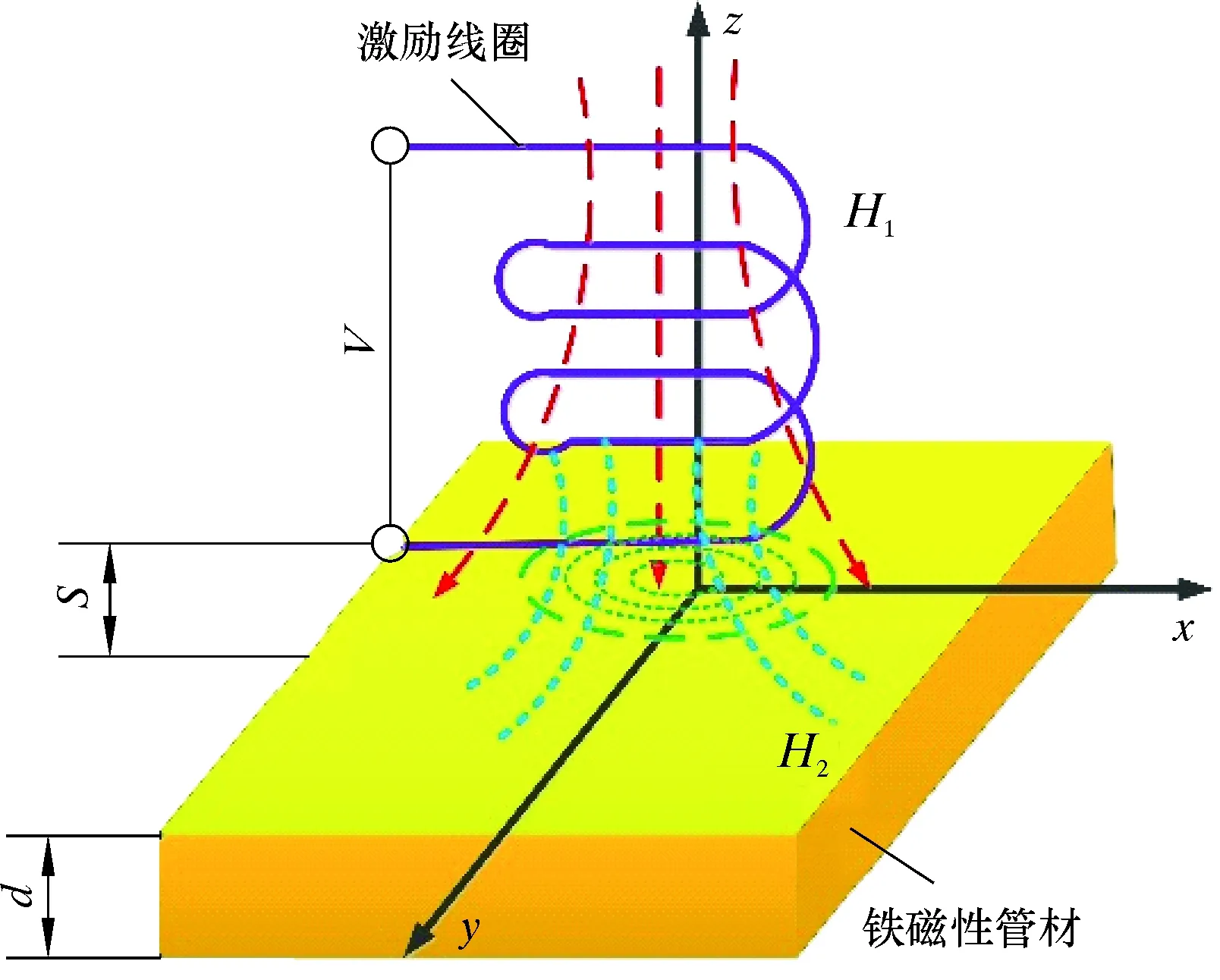

脈沖渦流檢測技術可分為場量測量法和阻抗分析法。近年來,基于場量測量法的渦流檢測技術隨著高靈敏度、大線性范圍傳感器的產生而得到廣泛應用[9-11]。本文的變形檢測即基于脈沖渦流測距原理。脈沖渦流測距原理如圖3所示。被測元件為金屬板模型,將激勵線圈中頻率恒定的脈沖電壓信號作為激勵源。假設線圈與被測金屬板的距離為S,金屬板的厚度為d,相對磁導率為ur,電導率為σ,滲透深度不超過金屬板厚度d,則該金屬板表面的磁場強度為:

圖3 脈沖渦流測距原理示意圖Fig.3 Schematic principle of pulsed eddy current ranging

(2)

當提離高度為S時,激勵線圈在金屬板表面產生的磁場強度H1s為:

(3)

金屬板表面產生的二次磁場可用傅里葉微分形式表示如下:

(4)

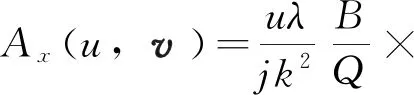

式(4)中的系數Ai表示如下:

(5)

(6)

其中λ、k、B、Q分別表示如下:

(7)

(8)

(9)

(10)

Q=eλt0(λ+μrk)2-e-λt0(λ-μrk)2

(11)

根據以上理論分析,已知激勵參數、位移量S、金屬板材料屬性等,就可以對復合磁場強度進行定量計算。

2 復合變形內檢測器方案設計

本文提出的復合變形檢測技術,在繼續沿用磁旋轉編碼檢測技術的同時還集成了脈沖渦流變形檢測技術,在檢測精度和通過性方面比傳統磁旋轉編碼技術均有一定程度的提高。

復合變形檢測技術如圖4所示。新型復合變形檢測傳感器上分別安裝有磁旋轉編碼器和脈沖渦流變形檢測傳感器。磁旋轉編碼器可實現同一處管道變形極大值點的測量,而脈沖渦流傳感芯片因其尺寸小等優點,同一傳感器可陣列分布多個檢測點,極大地提高了管道環向檢測精度,為實現管道內表面形貌重構提供了條件。此外,渦流檢測允許一定提離值的存在,進一步提高了檢測器的通過能力。圖4中的S1、S2和S3為傳感器到變形管道表面的距離。

圖4 復合變形檢測示意圖Fig.4 Sketch of composite deformation detection

2.1 檢測探頭設計

新型復合變形檢測傳感器主要包括脈沖渦流檢測模塊和磁旋轉編碼檢測模塊,如圖5所示。其中,脈沖渦流檢測模塊包括脈沖渦流激勵單元、復合磁場檢測單元、四桿機構和保護殼等。激勵單元為線圈提供一定頻率的激勵電流,進而產生交變磁場。復合磁場檢測單元主要包括磁通隧道式芯片、放大電路和濾波電路,可實現磁場強度的檢測。保護殼保證了電路系統在高壓環境中正常運行。四桿機構使渦流檢測傳感器始終與管壁平行,保證了徑向檢測精度。磁旋轉編碼檢測模塊包括霍爾芯片、磁旋轉機構、徑向磁鐵和保護殼等。霍爾芯片用于檢測旋轉磁場強度大小。磁旋轉結構保證檢測臂擺動的同時,徑向磁鐵與霍爾元件有相對轉動角度。徑向磁鐵為霍爾元件提供旋轉磁場。以上結構均安裝于底座上,保證了檢測精度。

1—底座;2—徑向磁鐵;3—四桿機構;4—保護殼;5—脈沖渦流激勵單元;6—復合磁場檢測單元;7—扭矩彈簧。

2.2 系統方案設計

以?273 mm油氣管道為研究對象,設計了復合變形檢測器整體結構方案,如圖6所示。檢測器包括傳感器單元、數據采集單元、電源模塊和骨架等,方案設計包括頻率設計和傳感器分布。

圖6 油氣管道復合變形內檢測器結構方案Fig.6 Structure scheme of composite in-line detector for oil and gas pipeline deformation

2.2.1 頻率設計

渦流檢測頻率對檢測精度具有直接影響。按頻率大小,可分為高頻渦流檢測法和低頻渦流檢測法,高頻渦流檢測法集膚效應明顯,近表面缺陷檢測效果好,但頻率越高,傳播衰減越大,傳播距離短。低頻渦流檢測法頻率低,集膚效應影響小,傳播距離長。本文設計的渦流變形檢測傳感器對提離值要求較高,因此應該優先采用低頻檢測方法,本文采用400 Hz進行研究[12-13]。

2.2.2 傳感器分布

以?508 mm油氣管道為研究對象。現國內通用變形檢測器最大通過能力為15%,本文按20%設定。綜合考慮彎道通過能力和傳感器安裝高度等要求,設計變形檢測器骨架直徑為208 mm。油氣管道復合變形內檢測器可布置22個。每個探頭可布置1個磁編碼傳感器,3個渦流傳感器,因此環向檢測精度為23 mm[14]。

3 提離值對復合磁場強度影響

3.1 模型及參數

管道內表面變形主要通過檢測復合磁場特征量變化來進行測量。下面基于場量測量法,建立單線圈仿真模型。當管道曲率半徑較大時,可用平板模型代替曲率管道模型進行數值模擬,這對計算結果影響較小[15-17],因此建立如圖7所示仿真模型。

圖7 單線圈脈沖渦流測距仿真示意圖Fig.7 Schematic simulation of unicoil pulsed eddy current ranging

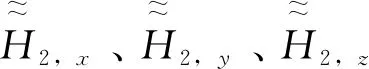

設管材為低碳鋼,電導率為2×106S/m,激勵電壓為1 V,頻率為400 Hz。仿真線圈參數設置如表1所示。

表1 仿真線圈參數Table 1 Simulation coil parameters

脈沖渦流信號特征值有波峰值、波谷值和過零值等,考慮材料鐵磁性及信號復制,本文選用波峰值作為磁場強度特征信號來表征變形量的變化。數值模擬過程中,設定激勵線圈與檢測元件距離為2 mm,調整線圈與待測平板的提離值分別為2.5、3.0、4.0、5.0、6.0、7.0、8.0、9.0、10.0、11.0、12.0、13.0、14.0、15.0、16.0、17.0、18.0和19.0 mm。

3.2 結果及分析

圖8所示為求解路徑L1上各點峰值時刻的磁感應強度峰值信號值。從圖8可以得出,在求解路徑上,各點峰值時刻磁感應強度峰值信號值均隨著提離值的增大而減小。但不同位置信號值變化量不同,變化量大致沿線圈軸線對稱分布,且隨著距離激勵線圈軸線相對距離越大,磁場強度隨提離值變化量逐漸減小。提離值對磁場強度變化量的影響大致可分為3個區域,其中兩側為線圈邊緣區,中間為線圈中心區,線圈邊緣區提離值對磁場強度的影響遠小于線圈中心區。產生這類現象的主要原因是鐵磁性材料的磁導率較大,材料分子的磁疇磁化作用明顯,線圈中心區域的一次磁場更強,線圈與被測鐵磁性材料的耦合作用更強。

圖8 求解路徑L1各點峰值時刻的磁感應強度峰值信號值Fig.8 Peak magnetic induction intensity at each peak time of solution path L1

為研究線圈中心區域不同位置提離值對磁感應強度的影響,在線圈中心區域求解路徑L上不同位置選取6個點,分別與線圈中心線距離0.0、1.5、3.0、4.5、6.0和7.5 mm。各點的磁感應強度峰值信號隨提離值的變化規律如圖9所示。由圖9可知,各點的磁感應強度峰值大小隨提離值的增大而減小。此外,在同一提離值下,距離線圈中心軸線越近,磁感應強度的峰值信號越大。但隨著距離中心軸線的距離減小,在相同提離值下,測量位置對磁感應強度的影響相對較小。根據該特性,在線圈中心區域,提離值對磁感應強度的影響相對較小,因此應優先將檢測元件布置于線圈中心區域。

圖9 線圈中心區域不同位置提離值對磁感應強度的影響Fig.9 Influence of the lift-off value at different positions of coil center area on the magnetic induction intensity

4 脈沖渦流測距試驗研究

4.1 試驗平臺

為驗證脈沖渦流變形檢測的可行性及可靠性,搭建了如圖10所示的試驗系統。該系統主要包括信號發生模塊、數據采集模塊、激勵模塊、磁性檢測元件、上位機軟件和檢測平板等[18-20]。

圖10 脈沖渦流變形檢測試驗系統Fig.10 Experimental system of pulsed eddy current deformation detection

設置線圈內徑5 mm,外徑10 mm,匝數100,線徑0.4 mm,激勵電壓頻率500 Hz,檢測平板厚度7 mm,材料45#鋼。改變激勵電壓,在不同提離值下,提取傳感器的輸出峰值信號。

4.2 結果及討論

不同激勵電壓下傳感器輸出峰值隨提離值的變化曲線如圖11所示。在激勵電壓恒定條件下,傳感器電壓峰值隨提離值的增大逐漸減小。但當提離值達到一定程度時,傳感器電壓信號隨提離值變化很小且趨于穩定。當提離值恒定時,傳感器電壓峰值隨激勵電壓的增大逐漸增大。當激勵電壓小于0.8 V時,傳感器電壓隨提離值變化較大。

圖11 不同激勵電壓下傳感器輸出峰值隨提離值的變化曲線Fig.11 Variation of the peak sensor output with the lift-off value at different excitation voltages

當激勵電壓為1.0、1.2和1.4 V時,提離值變化10 mm時,傳感器輸出的峰值信號變化較小;當激勵電壓為0.6、0.7和0.8 V時,傳感器輸出電壓峰值隨提離值變化較大,并且變化量較均勻;激勵電壓為0.5和0.6 V時,傳感器輸出電壓峰值隨提離值變化先大后小的趨勢更加明顯,當提離值大于5 mm時,不利于傳感器對提離值變化的檢測。

綜上所述,當激勵電壓為0.6、0.7和0.8 V時,渦流變形檢測傳感器對于提離值的檢測效果更好。

5 結 論

(1)基于脈沖渦流測距原理及霍爾效應,研究了油氣管道復合變形內檢測技術,并試制了復合變形檢測探頭,設計出新型油氣管道變形內檢測器結構方案,可有效提高變形檢測器環向檢測精度。

(2)采用數值模擬方法研究了提離值對復合磁場強度的影響規律,用搭建的脈沖渦流變形檢測試驗系統,對脈沖渦流變形檢測的可靠性和準確性進行了驗證,試驗結果表明:求解路徑下峰值時刻磁感應強度峰值與變形量成正比;線圈中心區域測量位置對磁感應強度的影響相對較小,因此應優先將傳感器檢測元件布置于線圈中心區域;激勵電壓一定,傳感器電壓峰值信號隨提離值的增大逐漸減小,但當提離值大于某一值時,傳感器電壓信號隨提離值的變化很小且趨于穩定,當提離值一定時,傳感器電壓峰值信號隨激勵電壓的增大而逐漸增大。

(3)研究結果對于油氣管道變形內檢測技術的發展具有一定的指導意義。