HA-R型催化劑在STPP裝置上的應用

趙 明

(中韓(武漢)石油化工有限公司,湖北 武漢 430000)

目前,大多數工業用催化劑都使用鄰苯二甲酸二酯類化合物作內給電子體,用于生產丙烯均聚物和抗沖共聚聚丙烯等;但由于鄰苯二甲酸二酯類化合物屬于典型的“塑化劑”,對人體有危害,因此,有必要尋找鄰苯二甲酸二酯類替代物[1]。高活性、無“塑化劑”催化劑的工業開發應用對于聚丙烯生產企業降低生產成本,提高產品品質具有重要意義。HA-R型催化劑是中國石油化工股份有限公司北京化工研究院開發的一種用于丙烯聚合的新型鈦-鎂體系高效催化劑,它采用非鄰苯二甲酸酯類內給電子體以及特殊的制備工藝,不含“塑化劑”且具有超高的聚合活性(在低烷基鋁濃度下保持超高的聚合活性)和較高的立構定向性與氫調敏感性等特點[2]。本工作使用HA-R型催化劑,以三乙基鋁(TEAL)為活化劑,環己基甲基二甲氧基硅烷(Donor-C)為外給電子體,在中韓(武漢)石油化工有限公司的雙環管聚丙烯(簡稱STPP)裝置上開發鍍鋁級流延膜電暈層和芯層用聚丙烯PF-08,PPH-PF08,對其結構與性能進行表征,并與本裝置廣泛應用的DQ型催化劑(鄰苯二甲酸二異丁酯為內給電子體)制備的聚丙烯的性能進行對比。

1 HA-R型催化劑在STPP裝置上的應用情況

1.1 STPP裝置工藝流程

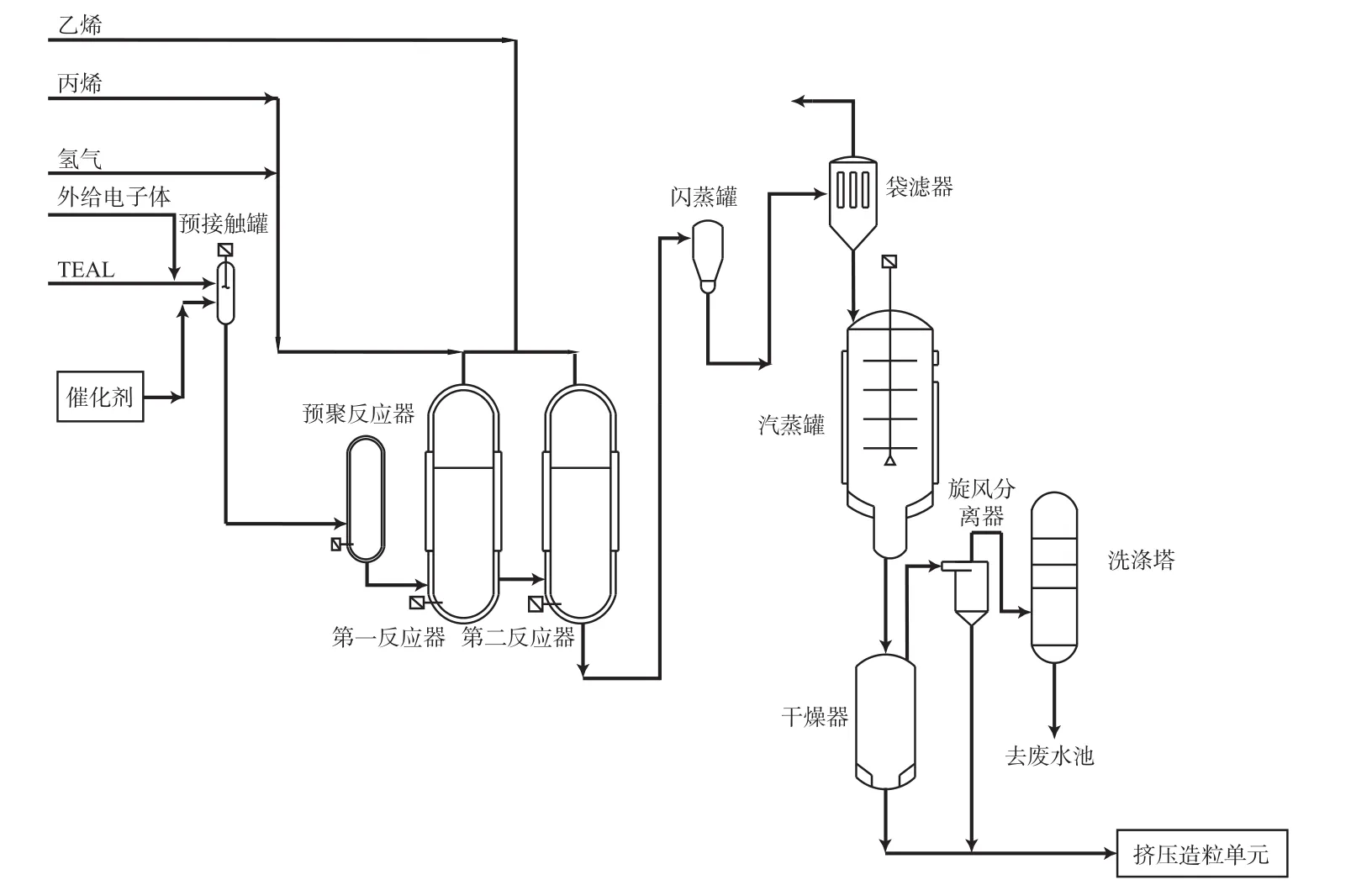

STPP裝置采用中國石化工程建設有限公司設計的液相環管工藝,聚丙烯設計產能為200 kt/a,使用中國石化催化劑有限公司北京奧達分公司生產的DQ型催化劑,主要生產丙烯均聚物和無規共聚聚丙烯。向兩個串聯的環管反應器中加入乙烯和丙烯,將主催化劑、助催化劑TEAL和外給電子體Donor-C在預接觸罐中接觸活化,然后進入預聚反應器與丙烯進行預聚合。預聚合后的淤漿進入兩個串聯的環管反應器進行聚合,生成的聚丙烯粉料經閃蒸、汽蒸、干燥后進入風送系統,經擠出造粒后得到聚丙烯粒料。STPP裝置工藝流程示意見圖1。

圖1 STPP裝置工藝流程示意Fig.1 Process flow of STPP unit

1.2 主要原料

丙烯,聚合級,純度不小于99.6%;氫氣,純度不小于95.0%:均來自裂解裝置。

1.3 催化劑配制

HA-R型催化劑活性遠高于DQ型催化劑,為使催化劑加入泵流量不至于過低而影響穩定性,配制時采用降低催化劑濃度的方式。使用DQ型催化劑時的配制方法為80 kg催化劑加375 L油脂混合物。采用HA-R型催化劑的配制方法為35 kg催化劑加450 L油脂混合物。催化劑質量濃度約為原催化劑的37%,為78 g/L。

1.4 工藝參數

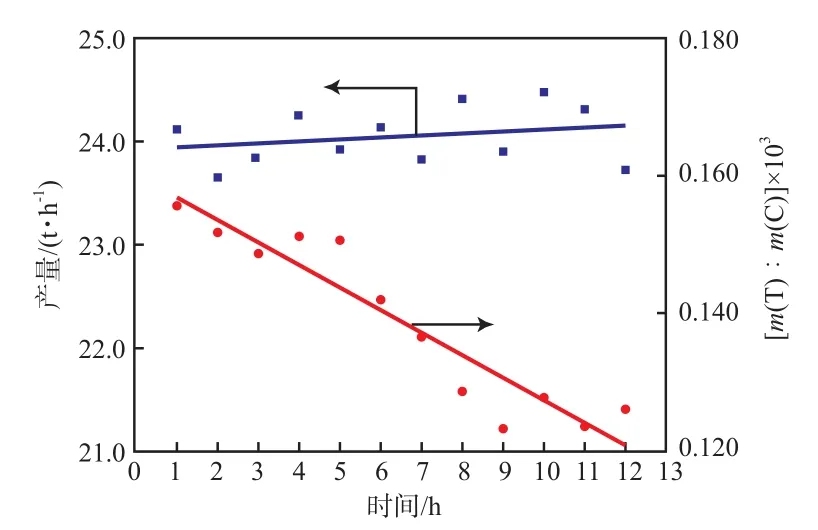

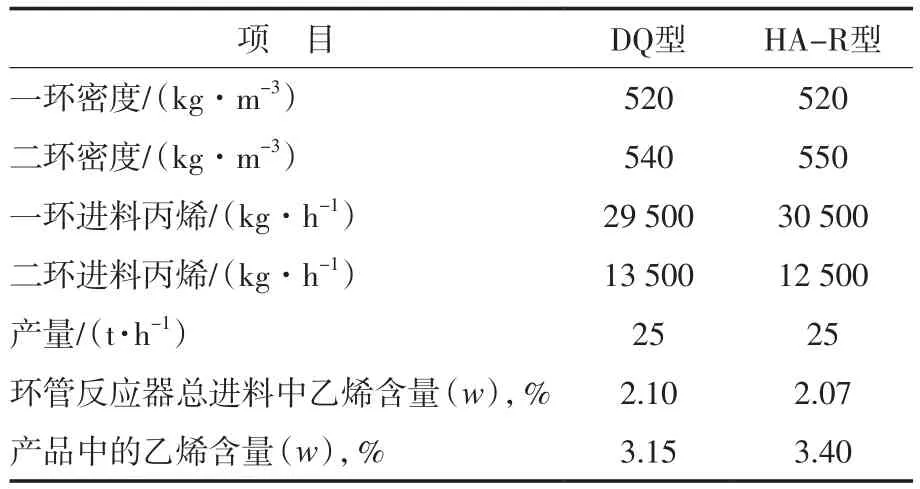

分別采用HA-R型催化劑和DQ型催化劑生產無規共聚聚丙烯(PF-08,FCP80)及均聚聚丙烯(PPH-PF08,PPH-FCP80)。為對照兩種催化劑的性能,應用HA-R型催化劑時,環管溫度、壓力、活化劑與外給電子體質量比等參數與DQ型催化劑生產時保持一致,通過調整進料丙烯中的氫氣濃度以達到預定的熔體流動速率(MFR)。環管反應器中的主要工藝參數及控制指標見表1。

表1 應用HA-R型催化劑和DQ型催化劑的主要工藝參數Tab.1 Main parameters of process with HA-R and DQ catalysts respectively

2 HA-R型催化劑與DQ型催化劑性能對比

2.1 催化劑活性

裝置只有一個催化劑罐,配制的催化劑漿液為75%(w)HA-R型催化劑和25%(w)DQ型催化劑混合物。本次使用催化劑17.8 kg,生產聚丙烯2.3 kt,則催化劑活性為129 kg/g。DQ型催化劑活性約為45 kg/g,則HA-R型催化劑活性為(129-0.25×45)/0.75=157 kg/g,約為DQ型催化劑的3.5倍。與實驗結果相符[2]。催化劑活性提高,可降低催化劑用量。

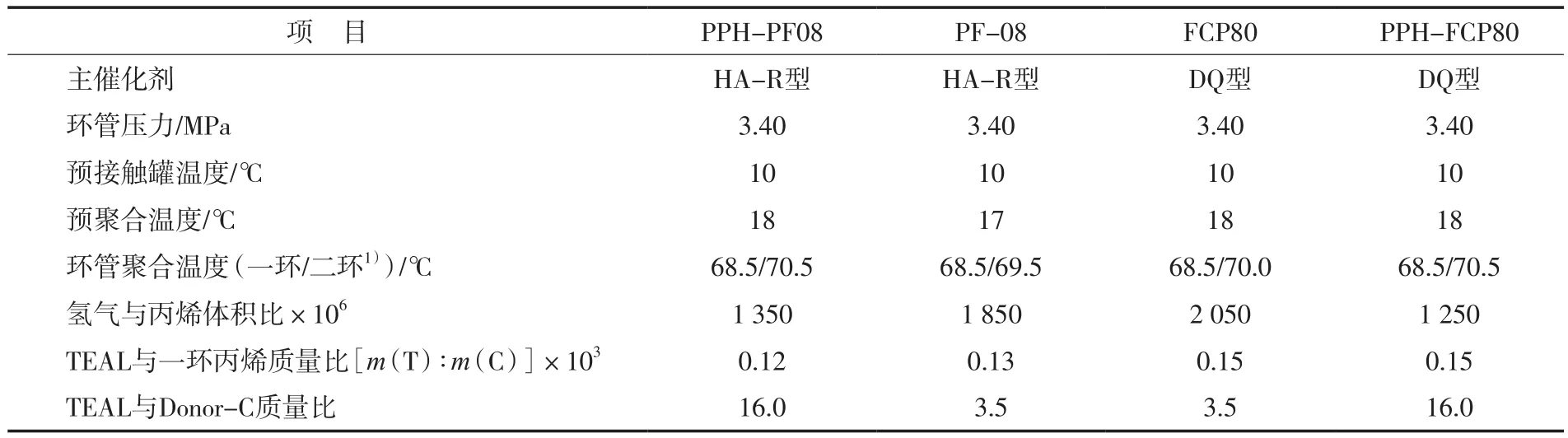

在加入環管反應器的催化劑漿液流量不變的情況下,從圖2可以看出:m(T)∶m(C)由0.15×10-3降至0.12×10-3,產量未出現下降現象。這說明加入環管反應器的TEAL用量下降15%~20%,催化劑活性并未降低。因此,可以減少TEAL用量,降低生產成本。

圖2 m(T)∶m(C)對反應的影響Fig.2 Effect of decreasing m(T)∶m(C) on reaction

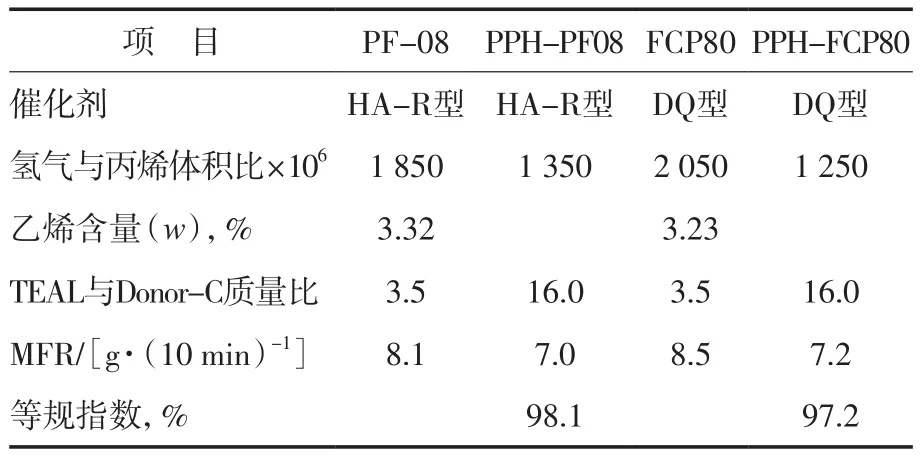

2.2 催化劑氫調敏感性及立構規整性

取生產穩定時的粒料進行分析,從表2可以看出:兩種催化劑的氫氣與丙烯體積比相差10%,所制聚丙烯的MFR相近,說明兩種催化劑在該氫氣用量下的氫調敏感性相差不大,在催化劑切換過程中,產品MFR不會出現太大的波動,過渡料少。從表2還可看出:TEAL與Donor-C質量比相同時,采用HA-R型催化劑生產均聚聚丙烯立構規整性更高。

表2 生產時的中控數據對比Tab.2 Comparison of operating data

由于低MFR下外給電子體含量對采用HA-R型催化劑制備的聚丙烯等規指數影響較小[2],因此,在等規指數滿足要求的條件下,可適當降低外給電子體用量,既可以提高催化劑活性,又可以降低助劑成本。

2.3 聚合情況

首次應用HA-R型催化劑試生產PF-08時,第二反應器產率比偏低,催化劑大部分活性集中在第一反應器釋放。由于第一反應器撤熱能力有限,整體反應器負荷降低10%,說明HA-R型催化劑活性衰減率大于DQ型催化劑。通過降低預聚合反應器溫度、降低TEAL加入量、加大第一反應器夾套水換熱器負荷等措施,將反應器負荷提至正常水平。

從表3可以看出:在原料中乙烯含量相近時,采用HA-R型催化劑得到的產品中乙烯含量更高,說明HA-R型催化劑的乙烯共聚性能更好。在生產中應注意兩種催化劑的乙烯加入量的差別,防止乙烯初始加入比例過大造成乙烯含量過高導致反應器產生黏料。

表3 應用HA-R型催化劑和DQ型催化劑時的生產情況Tab.3 Production process with HA-R and DQ catalysts respectively

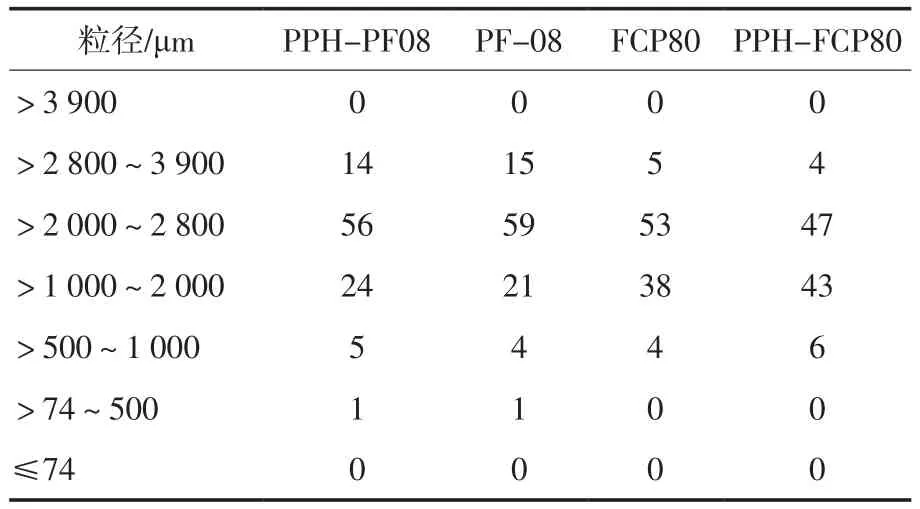

2.4 聚合粉料顆粒形態

在粉料干燥罐處取樣觀察,細粉(粒徑<250 μm)含量較少,手感干燥,同時氮氣洗滌塔處的細粉較少。生產PPH-FCP80時,正常情況下,氮氣洗滌塔處的細粉量平均為80 kg/d;生產PPH-PF08時為36 kg/d。從表4可以看出:采用HA-R型催化劑生產的粉料粒徑分布較大,細粉含量較少,對粉料干燥系統的穩定運行有積極影響。

表4 聚合物粉料的粒徑分布Tab.4 Particle size distribution of polymer powder %

3 產品性能

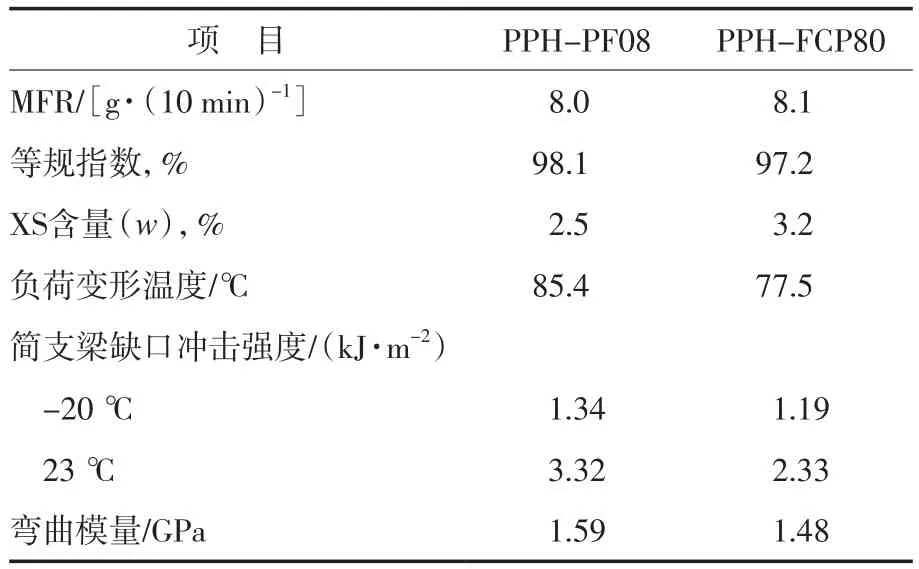

3.1 均聚聚丙烯流延膜

從表5可以看出:采用HA-R型催化劑生產的均聚聚丙烯等規指數更高,二甲苯可溶物(XS)含量較少,彎曲模量提高的情況下,還保持較好的抗沖擊性能。這是因為HA-R型催化劑具有高的立構規整性,相對分子質量分布較寬且向高相對分子質量部分偏移[2],高相對分子質量部分含量高,可提供更好的剛性、韌性。因此,PPH-PF08具有更好的剛韌平衡性,用作流延膜的芯層專用樹脂,膜制品的挺度更高,膜制品厚度可以向更薄發展,從而減少用量,降低成本。

表5 PPH-PF08和PPH-FCP80的力學性能Tab.5 Mechanical properties of PPH-PF08 and PPH-FCP80

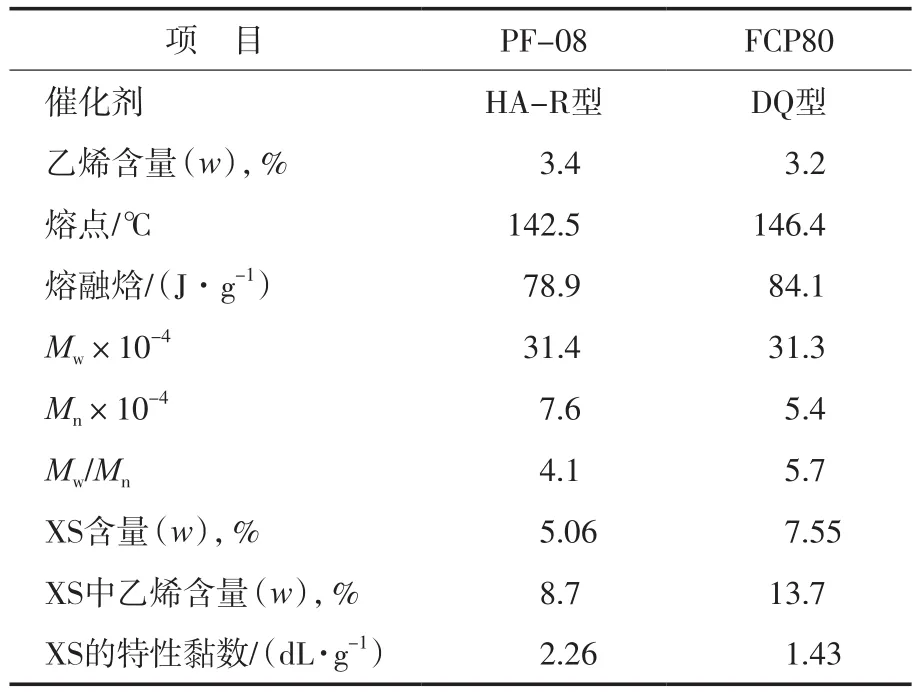

3.2 無規共聚聚丙烯流延膜

從表6可以看出:與FCP80相比,PF-08的重均分子量(Mw)相近,數均分子量(Mn)較大,相對分子質量分布較窄,說明采用HA-R型催化劑制備的無規共聚聚丙烯中低相對分子質量部分含量較少,且Mw低于2 000和1 000的低相對分子質量部分含量更低[3]。低相對分子質量部分含量低則聚合物制品中析出物及揮發性有機化合物含量將會減少。低相對分子質量部分對制品的力學性能無貢獻,而且會在流延膜的加工成型和中間儲存過程中析出到表面,造成“黏輥”現象及電暈性能下降。乙丙無規共聚物的一個重要應用領域是鍍鋁級流延膜,其電暈層表面潤濕張力的降幅與聚合物中低相對分子質量部分含量有直接關系。低相對分子質量部分含量越低,表面潤濕張力的保持性越好,降幅越小,鍍鋁效果越好。

表6 PF-08和FCP80質量分析Tab.6 Quality analysis of PF-08 and FCP80

從表6還可以看出:與FCP80相比, PF-08熔點低約4.0 ℃,而且雖然乙烯含量略高,但XS含量卻更低。XS含量的減少,不僅可以降低裝置堵塞風險,而且有利于減少產品在下游加工過程中小分子物析出,對于下游產品加工及性能的提升均有益。聚丙烯熔點的下降程度正比于共聚物中乙烯含量及其在丙烯主鏈上的分布[4]。乙烯分子在等規聚丙烯分子鏈的分布越均勻,降低聚丙烯分子鏈的規整性,增加分子鏈柔順性的效果越好。PF-08的XS中乙烯含量較低,說明乙烯分子在丙烯鏈段中的插入相對更均勻,產生“聯排”的現象較少,因而更多的乙烯分子進入等規丙烯主鏈中降低片晶厚度,熔點降低。熔點降低,意味著薄膜產品的熱封溫度降低[5],更適合用作流延膜的基體材料。

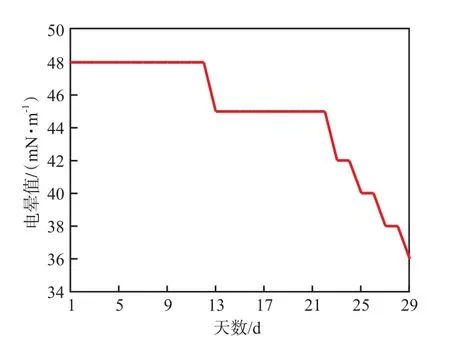

3.3 電暈性能

采用HA-R型催化劑生產的PF-08的析出物更低,電暈保持性能更好,可發展用作鍍鋁級流延膜的基體材料。下游用戶將已經生產好的流延膜(稱之為白膜)在鍍鋁設備上進行鍍鋁,制成鍍鋁膜。對合格膜制品的電暈值要求:剛下生產線的膜為50 mN/m,放置1 d的膜為40 mN/m,放置7 d的膜為38 mN/m。將45 mN/m的檢測液涂于剛下生產線的PF-08鍍鋁膜表面,檢測液在鍍鋁膜上良好地平鋪,未收縮成分散的液滴,表明該PF-08鍍鋁膜的電暈值良好。從圖3可看出:前12 d電暈值的保持效果較好,一直維持在48 mN/m。之后的10 d基本維持在45 mN/m以上,經過30 d后,電暈值降至36 mN/m左右,產品性能基本滿足使用要求。

圖3 PF-08鍍鋁膜的電暈值衰減曲線Fig.3 Corona attenuation curve of PF-08 films

破壞性測試:測試PF-08鍍鋁膜放置在40 ℃烘箱中烘烤24 h后電暈值的衰減情況,以考察膜的耐高溫性能及其在夏季高溫條件下的使用情況。PF-08鍍鋁膜烘烤前及烘烤24,48 h時的電暈值分別為48,40,38 mN/m,說明40 ℃測試滿足使用要求(≥38 mN/m)。

4 結論

a)與DQ型催化劑相比,采用HA-R型催化劑制備的PPH-PF08立構規整性較好,剛韌平衡性較好。

b)HA-R型催化劑活性較高,為DQ型催化劑的3.5倍,生產的粉料粒徑較大,但活性衰減較快,可通過降低溫度,增加第一反應器換熱器負荷等措施,提高反應器整體產量。

c)與DQ型催化劑相比,采用HA-R型催化劑制備的PF-08熔點降低約4.0 ℃,熱封性能更好,XS含量較低,低相對分子質量部分含量低,析出物更少,更有利于下游企業的加工。

d)采用HA-R型催化劑制備的流延膜基體材料電暈性能良好,基本滿足鍍鋁膜的要求,可用于開發鍍鋁級流延膜聚丙烯。