時(shí)速160公里動(dòng)力集中電動(dòng)車組鼓形車車體結(jié)構(gòu)材料選型研究

羅敏 劉川

摘 要:簡(jiǎn)要介紹了時(shí)速160公里動(dòng)力集中電動(dòng)車組鼓形車車體結(jié)構(gòu)基于25型車及既有的時(shí)速160公里動(dòng)力集中電動(dòng)車組(非鼓形車)車體結(jié)構(gòu)腐蝕現(xiàn)狀做了調(diào)整,將新材料應(yīng)用到該動(dòng)車組中,使得該電動(dòng)車組車體材料在防腐性能上得到了提升。

關(guān)鍵詞:160公里 耐候鋼 腐蝕 鼓形車

Research on the Selection of the Structure Material of the Drum Car Body of the 160 km/h Power-concentrated Electric Vehicle Unit

Luo Min,Liu Chuan

Abstract:The article briefly introduces the structure of the drum car body structure of the 160 km/h power centralized electric vehicle unit based on the 25-type car and the existing 160 km/h power centralized electric vehicle unit (non-drum car) body structure and adjustments have been made. The application of new materials to the EMU has improved the anti-corrosion performance of the body material of the EMU.

Key words:160 kilometers, weathering steel, corrosion, drum car

1 車體結(jié)構(gòu)設(shè)計(jì)材料介紹

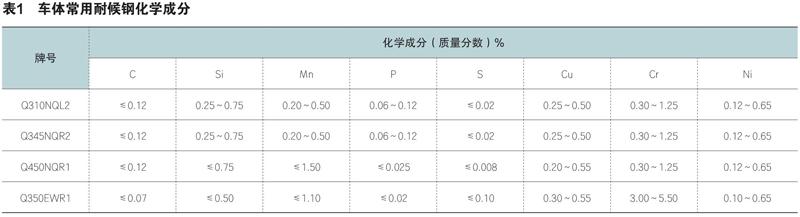

25型客車及既有的時(shí)速160公里動(dòng)力集中電動(dòng)車組(非鼓形車)車體材質(zhì)主要為鎳鉻系耐候鋼,如Q310NQL2、Q345NQR2、Q450NQR1等。Q310NQL2在車體上主要用于車體與外界大氣相接觸的薄板部件,如側(cè)墻板、端墻板、車頂板、底架地板等。Q345NQR2主要用于車體骨架,如側(cè)墻、端墻梁柱,車頂彎梁、縱梁,底架橫梁、縱梁等。Q450NQR1主要用于對(duì)強(qiáng)度和剛度要求較高的司機(jī)室、排障器局部板材中。

2 車體結(jié)構(gòu)腐蝕現(xiàn)狀與原因

目前鐵路車輛碳鋼車體結(jié)構(gòu)設(shè)計(jì)壽命為30年,且15年之內(nèi)車體鋼結(jié)構(gòu)不得發(fā)生挖補(bǔ)和截?fù)Q。25型客車車內(nèi)冷凝水及窗口處進(jìn)入雨水等形成的積水,在長(zhǎng)時(shí)間運(yùn)行中,車體鋼結(jié)構(gòu)各大部件局部均會(huì)出現(xiàn)不同程度的腐蝕現(xiàn)象。主要腐蝕部位集中在窗口下部、側(cè)墻、端墻立柱下端,側(cè)墻板、端墻板與底架接口處等。而側(cè)墻立柱下端的腐蝕尤為嚴(yán)重,挖補(bǔ)更換程度超過整車的2/3,有的甚至達(dá)到報(bào)廢的條件,滿足不了30年的使用壽命,導(dǎo)致資源嚴(yán)重浪費(fèi)。造成車體腐蝕的主要原因是多重的,例如車體用鋼材耐腐蝕性能、防腐涂料性能及涂裝工藝、車體結(jié)構(gòu)、運(yùn)用維護(hù)保養(yǎng)等等。

現(xiàn)有25型客車側(cè)墻立柱(帽形結(jié)構(gòu))與側(cè)墻板塞焊,側(cè)墻立柱下端與底架邊梁周圈滿焊,此封閉式結(jié)構(gòu)不利于后期進(jìn)行重防腐處理,存在腐蝕隱患;時(shí)速160公里動(dòng)力集中電動(dòng)車組(非鼓形車)車體結(jié)構(gòu)已在此種結(jié)構(gòu)上做了優(yōu)化,將側(cè)墻立柱由帽形改為乙形,使封閉式結(jié)構(gòu)改為敞開式結(jié)構(gòu),避免了防腐涂裝實(shí)施局促的弊端,但結(jié)果不容樂觀;筆者認(rèn)為主要原因在于車體材質(zhì)本身的耐腐蝕性較差。因此在時(shí)速160公里電動(dòng)車組鼓形車車體結(jié)構(gòu)選材上做出了優(yōu)化,采用新型材料來改善車體腐蝕,以解決長(zhǎng)久以來存在的腐蝕問題。

3 時(shí)速160公里動(dòng)力集中電動(dòng)車組鼓形車車體結(jié)構(gòu)主要材料選型研究

時(shí)速160公里動(dòng)力集中電動(dòng)車組鼓形車車體結(jié)構(gòu)車體材料選型堅(jiān)持以安全、可靠、經(jīng)濟(jì)、實(shí)用的原則進(jìn)行選用,同時(shí)滿足強(qiáng)度標(biāo)準(zhǔn)TB/T 1335-1996《鐵道車輛強(qiáng)度設(shè)計(jì)及試驗(yàn)鑒定規(guī)范》的要求。

基于前面對(duì)25型客車及既有的時(shí)速160公里動(dòng)力集中電動(dòng)車組(非鼓形車)車體材質(zhì)腐蝕現(xiàn)狀的了解,可以知道腐蝕嚴(yán)重部位均體現(xiàn)在板厚不大于6mm的板梁結(jié)構(gòu)上,故而迫切的需要尋找一種新型的高耐腐蝕性鋼種做替代。而TB/T1979-2014《鐵道車輛用耐大氣腐蝕鋼》標(biāo)準(zhǔn)中新增了高強(qiáng)度耐大氣腐蝕鋼鋼種,具體牌號(hào)為Q350EWR1,此材料主要在低碳合金鋼的基礎(chǔ)上增加Cr元素來提高大氣的耐腐蝕性能,通過Cu、Cr、Ni等耐腐蝕元素的調(diào)整,利用其對(duì)耐候性的相互影響作用實(shí)現(xiàn)鋼板耐大氣腐蝕性能的顯著提高,其相對(duì)腐蝕速率比現(xiàn)在碳鋼車所常用的耐候鋼Q310NQL2、Q345NQR2材料的相對(duì)腐蝕速率降低1倍。

3.1 鋼牌號(hào)及化學(xué)成分,見表1

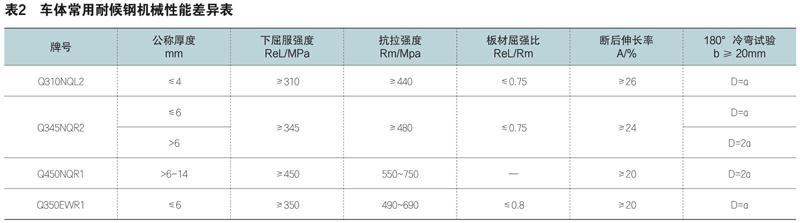

3.2 力學(xué)性能和工藝性能,見表2

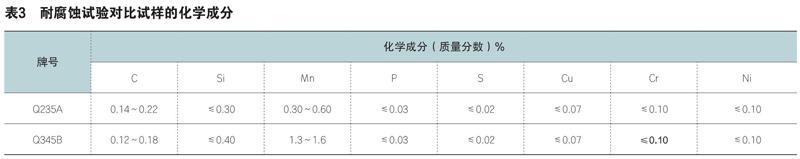

3.3 耐腐蝕試驗(yàn)對(duì)比試樣化學(xué)成分,見表3

3.4 耐腐蝕性能,見表4

耐候鋼是通過添加少量的合金元素如Cu、P、Cr、Ni等,使其在金屬基體表面上形成保護(hù)層,以提高耐大氣腐蝕性能的鋼。從表3中可知:試樣Q235A、Q345B的Cu、P、Cr、Ni化學(xué)成分均相同。由此我們從表4中得到新材料Q350EWR1比原有材料Q310NQL2、Q345NQR2的相對(duì)腐蝕速率降低1倍。

4 結(jié)語

綜上所述,通過比對(duì)分析可知采用新材料比原有25型車及既有的時(shí)速160公里動(dòng)力集中電動(dòng)車組(非鼓形車)所用材料相對(duì)腐蝕速率降低1倍,對(duì)車體腐蝕問題在時(shí)速160公里電動(dòng)車組鼓形車車體結(jié)構(gòu)上得到了長(zhǎng)足的改善和提高。

參考文獻(xiàn):

[1]TB/T1979-2014,鐵道車輛用耐大氣腐蝕鋼[S].