火電機組過/再熱器鍋爐管內壁鋁化物涂層研究(Ⅲ):實爐服役行為

黃錦陽,鐘強,黃浩剛,雷中輝,王鵬,張醒興,黨瑩櫻,魯金濤,谷月峰

(1.西安熱工研究院有限公司 電站鍋爐煤清潔燃燒國家工程中心,西安 710032;2.華能湖南岳陽發電有限責任公司,湖南 岳陽 414002;3.西安益通熱工技術服務有限責任公司,西安 710032)

氧化皮問題一直是制約超(超)臨界火電機組高溫段鍋爐管安全運行的主要風險之一[1-2]。隨著火電機組蒸汽參數的不斷提高,由此造成的過/再熱器管堵塞、爆管以及定期停車檢修將更加頻繁[3-4]。例如某電廠是我國較早一批設計蒸汽參數為32 MPa/605 ℃/623 ℃/623 ℃的超超臨界二次再熱機組,其高溫段過/再熱器選材以TP347HFG、Super304H 和HR3C 奧氏體鋼為主,自2015 年投運以來,由于較高的蒸汽運行參數,導致18Cr 系列奧氏體耐熱鋼(TP347HFG、Super304H 等)在實機服役中的抗氧化性能極差,在每年定期檢修中,針對氧化皮的檢測不得不逢停必檢、逢檢必割且密切跟蹤,造成了時間和經濟上的巨大損失。截止目前,該廠鍋爐過熱器、再熱器高溫部分、高壓低溫再熱器等系統均出現過氧化皮爆發式增長和脫落,由此帶來的鍋爐管壁減薄問題也趨于明顯并將長期持續下去,最終將導致爆漏、爆管事故的發生。另外,根據華能金屬專業技術監督工作報告,邯峰、沁北、巢湖、汕頭、上安、伊敏、日照、東方、海門、太倉、瑞金、井岡山等電廠,均出現過鍋爐高溫受熱面奧氏體不銹鋼管內壁氧化皮剝落堆積引起的爆管問題,造成大量經濟損失。因此,無論是從機組安全運行的角度出發,還是從止損、節材的效益出發,開發出適用于火電機組過/再熱器部件高溫涂層材料技術都具有極其重要的意義[5-8]。

針對火電機組過熱器和再熱器鍋爐管內表面抗高溫蒸汽氧化需求[9-10],項目組在前期采用由酸性抑制劑、固化劑、滲劑以及粘結劑等組成的金屬料漿,通過契合鍋爐鋼管的熱處理工藝,在Super304H 奧氏體不銹鋼管內表面成功制備出滲鋁涂層,建立了針對18-8 系列奧氏體不銹鋼管內表面滲鋁涂層制備工藝及涂層結構控制和預測方法[10-12],并針對性地分析表征了涂層管的關鍵服役性能。結果表明:在650 ℃飽和蒸汽條件下,Super304H 涂層管的氧化速率遠小于母材的1%,是Super304H 噴丸管的5 %,HR3C鋼管的10%,而持久壽命、室溫/高溫強度、導熱性以及焊接性能等均與Super304H 母材管相當,已經具備了可徹底解決在役奧氏體不銹鋼鍋爐管內表面高溫蒸汽氧化問題的關鍵核心技術[13-15]。然而,在火電機組實際運行工況下,鍋爐機組的頻繁啟停、管屏內蒸汽溫度的波動以及蒸汽環境的變化,對涂層鍋爐管及焊接接頭實際服役性能的影響尚不清楚[16-17]。雖然歐洲的“SUPERCOAT”(Coatings for Supercritical Steam Cycles)項目涉及到了相關涂層的制備、涂層擴散及退化模型、綜合性能測試、等口徑鍋爐管涂層試制及實機服役驗證等多個試驗環節,但是該項目采用的涂層制備工藝為傳統熱擴散滲鋁[18],所獲得的涂層脆性較大,本征裂紋較多。截止目前,該項目后續實機驗證的服役性能研究表征仍未見報道。

為進一步積累奧氏體鋼涂層鍋爐管在實機服役態下的性能評定和驗證數據,項目組與華能湖南岳陽發電有限責任公司共同開展內壁涂層奧氏體鋼鍋爐管的實機驗證試驗工作。截止2020 年5 月,實機驗證試驗已安全運行8600 h。本文將基于實機服役態下的中試驗證管材開展性能研究,重點表征涂層管和對比管服役后的各項關鍵性能。

1 試驗

1.1 樣品制備

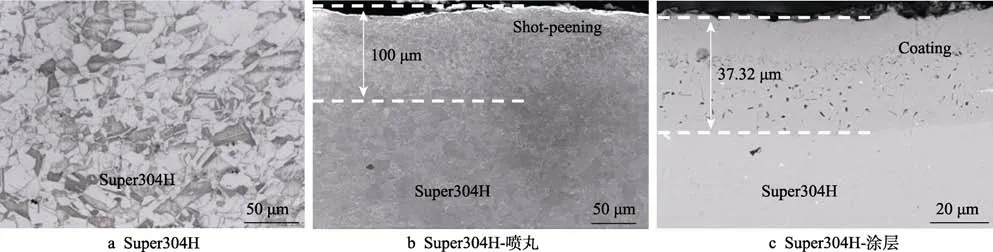

所有試驗管材均為電廠機組備件Super304H 鍋爐管,管材規格為外徑44.5 mm、壁厚9 mm。成分(以質量分數計)為:0.09%C,0.1%N,0.24%Si,0.1%Mn,18.38%Cr,9.31%Ni,0.54%Nb,2.75%Cu,余量Fe。鍋爐管熱處理工藝、管壁狀態以及綜合性能均符合GB/T 5310—2008《高壓鍋爐用無縫鋼管》的要求。管材微觀組織如圖 1a 所示,平均粒度為7.39 μm。

涂層驗證管采用料漿法在Super304H 鍋爐管內壁制備鋁化物涂層,詳細制備過程見文獻[10]。涂層截面形貌如圖1c 所示,涂層為雙層結構且連續均勻,厚度為37.32 μm,與母材冶金結合。

對比試驗管為Super304H 母材管和Super304H 噴丸管,其中Super304H 噴丸管根據商業噴丸工藝對管材內壁進行噴丸處理。采用平均直徑約2.5 mm 的不銹鋼彈丸,噴丸壓力為0.5~0.8 MPa,噴丸的技術要求及檢驗、驗收符合DL/T 1603—2016《奧氏體不銹鋼鍋爐管內壁噴丸層質量檢驗及驗收技術條件》。噴丸管截面形貌如圖1b 所示,噴丸形變層厚度約為100 μm。

圖1 驗證管樣微觀組織結構Fig.1 Microstructure of the tested tube: (a) Super304H, (b) Super304H-peening, (c) Super304H-coating

1.2 實機驗證試驗

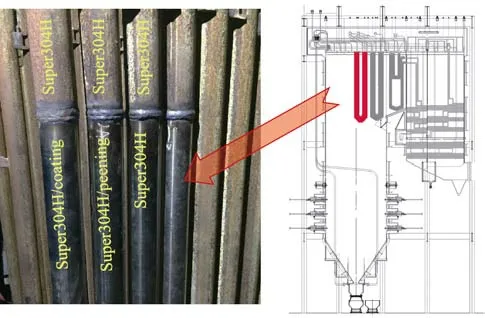

選取電廠6#爐高溫段末級過熱器出口段管屏位置開展試驗管樣及對比管樣實機驗證試驗,鍋爐運行參數為605 ℃/605 ℃/26.3 MPa,驗證管樣分別為Super304H 涂層、Super304H 噴丸以及Super304H 母材,如圖2 所示。截止2020 年5 月割管取樣,實機爐驗證時間為8600 h。

圖2 驗證管樣安裝位置Fig.2 Installation position of the tested tube

1.3 性能與組織分析方法

服役態管樣的拉伸性能測試根據GB/T 4338—2006《金屬材料高溫拉伸實驗方法》和GB/T 2039—2012《金屬材料單軸拉伸蠕變實驗方法》執行。為了更加接近鍋爐管實際服役狀態,拉伸樣品均要求直接從管材上切割下來并保持原始管樣的弧度,樣品呈瓦片狀,其詳細尺寸見圖3。樣品的內弧面保持原始表面狀態,外弧面采用1200 號砂紙進行磨拋至無粗大劃痕為止。拉伸實驗在美特斯 E45.105 型萬能試驗機上進行,拉伸溫度為650 ℃,應變速率為2×10–4s–1,每種參數取3 個試樣拉伸結果的平均值。

圖3 瓦片狀拉伸/持久試樣示意圖Fig.3 Diagram of tensile/creep specimens of tiles

金相組織樣品為從服役態管樣上切割的塊狀瓦片樣品,將樣品沿截面方向進行熱鑲,用280#、800#、1000#和1200#砂紙垂直于截面依次進行磨制,之后在拋光機上用金剛石拋光膏將樣品截面磨拋至無明顯粗大劃痕為止,并用丙酮或酒精對樣品進行超聲清洗,吹干備用。

通過MHVD-1000IS 型顯微硬度儀測試服役態管樣的維氏硬度,加載載荷為10 g,加載時間為10 s,每組樣品平行測試10 次,取其平均硬度值作為最終的硬度結果。利用光學顯微鏡OM(型號為LeicaDVM2500)、帶能譜EDS(型號Oxford)的掃描電子顯微鏡SEM(型號Zeiss-Sigma HD)以及背散射HDBSD(型號Zeiss-Sigma HD),對驗證管樣的涂層結構、噴丸形變層結構、焊縫組織及母材微觀形貌等進行觀察分析。樣品分析前,用成分為10%HNO3+40%HCl+50%甘油(體積分數)的腐蝕劑對樣品組織進行腐蝕,將腐蝕劑滴至樣品表面,腐蝕時間約為10~15 s,之后用蒸餾水沖洗干凈。

2 結果與分析

2.1 氧化性能

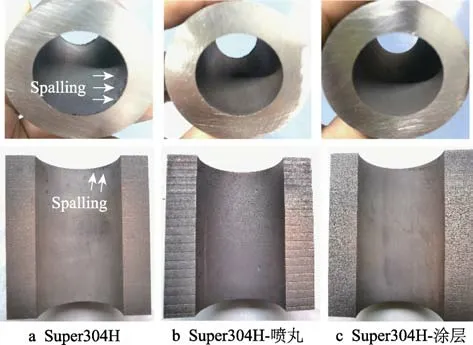

圖4 為試驗管Super304H 涂層、對比管Super304H母材、Super304H 噴丸3 種管樣服役8600 h 后的內表面宏觀形貌。可以看出,除Super304H 母材表面出現明顯的氧化皮剝落外,其余管樣宏觀上未發現肉眼可觀察到的區別。

圖4 3 種服役態管樣內表面宏觀形貌Fig.4 Macrostructure of the 3 serving tubes: (a) Super304H,(b) Super304H-peening, (c) Super304H-coating

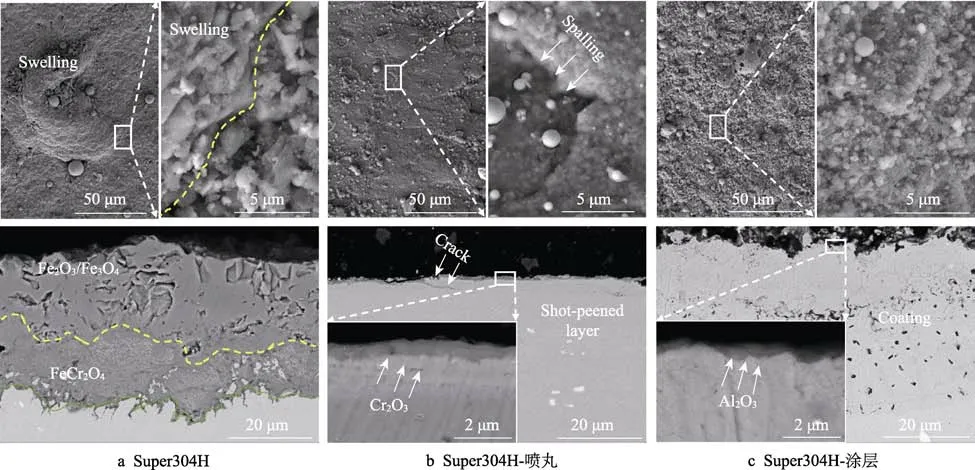

圖5 為3 種服役態管樣內表面及截面SEM 微觀形貌。由圖5 可知,服役8600 h 后,母材管樣表面形成了典型的雙層氧化膜結構,經XRD(D2 PHASER X 射線衍射儀,jade5.0 軟件)和EDS(Oxford-INCA能譜分析儀,原子百分比)綜合分析,外層為Fe 的氧化產物Fe2O3/Fe3O4,內層為Fe、Cr 形成的尖晶石相FeCr2O4/(Fe,Cr)2O3,這與當前多數學者在實驗室中的研究結果一致[19-21]。不同的是,在服役過程中,管內表面結構疏松的外層氧化產物會在高溫高壓蒸汽沖刷下出現少量脫落,但其氧化膜厚度(>40 μm)仍遠大于實驗室的研究結果[22]。可能的原因在于,服役過程中管材內部較高的蒸汽壓力導致內表面微區氧分壓增高,使得氧原子獲得更高的活性和更大的擴散動力,加快了O 原子與管材表面合金元素Fe、Cr的氧化速率,在同等時間下形成的氧化膜厚度更大。與此同時,在表層晶界及管材缺陷部位,Fe 原子擴散速率更快,在選擇性氧化的影響下,優先在這些部位形成氧化產物,并隨著氧化時間的延長,不斷長大,形成較大的瘤狀物,加快了鍋爐管材的氧化進程。

圖5 3 種服役態管樣的SEM 微觀形貌Fig.5 Microstructure of the 3 serving tubes: (a) Super304H, (b) Super304H-peening, (c) Super304H-coating

噴丸管和涂層管表面氧化物厚度較小,均表現出了比母材更優秀的抗蒸汽氧化能力。由于氧化膜生長緩慢且結構致密,在8600 h 服役期內很難出現剝落現象,即使在某些缺陷部位有極少量的氧化皮開裂及剝落,但對整個氧化膜的影響甚微,可以認為觀察到的氧化膜厚度是其真實厚度。經放大至1 萬倍后發現,兩種管材表面氧化膜均為單層結構,厚度分別為0.55 μm 和0.3 μm,不同之處在于表面氧化產物不同,分別為結構致密的Cr2O3和Al2O3。噴丸處理使得管材表面及表層的晶粒碎化,同時產生大量位錯、空位等微觀缺陷,為耐蝕性Cr 原子的擴散提供了大量擴散通道,加快了擴散速率,有利于在氧化初期快速形成結構致密的單層Cr2O3保護性氧化膜,及時阻礙了合金元素Fe 與O 原子的互擴散,從而降低了基體的氧化速率[23-24]。涂層管表層主要成分為FeAl 金屬間化合物,高溫水蒸氣中的O 原子首先與涂層中的Al原子發生選擇性氧化,從而形成生長速度極慢且具有保護性的單層致密Al2O3保護膜。兩種結構致密的保護性氧化膜均有效提高了管材的抗高溫蒸汽氧化能力。

值得注意的是,噴丸管雖然一定程度上可顯著降低管材的氧化速率,但是在更長的服役期及更高的服役溫度環境下,噴丸形變層將出現逐漸退化甚至消失的現象,主要表現在碎化晶粒的長大、合/吞并以及晶界的消失,相鄰部位亞晶界吞并變形孿晶,孿晶板條之間的相互合并、擴寬以及孿晶界面的消失等方面。隨著噴丸形變層的進一步消耗、退化,服役態噴丸管表面形成的保護性氧化膜也開始出現明顯的層片狀脫落現象。除此之外,噴丸處理在管材表面產生明顯的單層甚至多層微裂紋等加工缺陷(圖5b),也是導致噴丸管后期服役過程中抗氧化性能降低的重要影響因素之一。

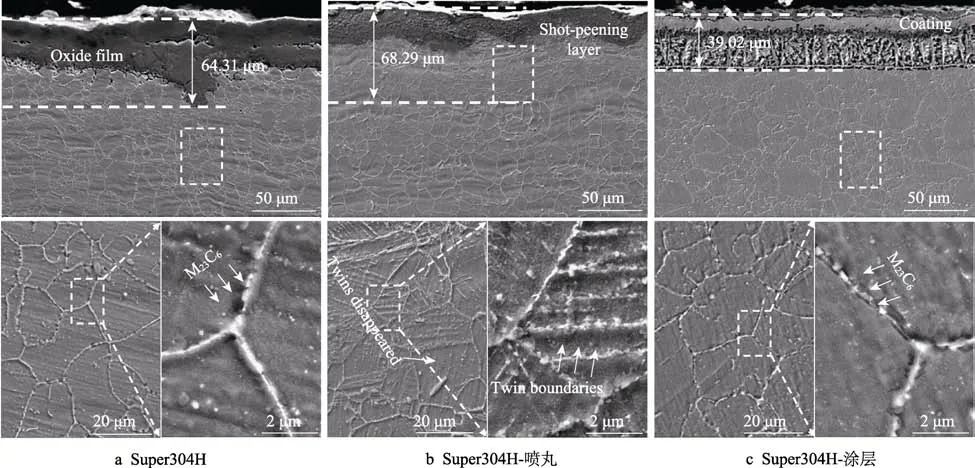

2.2 組織結構

圖6 為3 種服役態管樣靠近內表面的微觀組織結構。由圖6 可知,在管材表層部位,母材管表面晶粒被完全氧化,形成完整的雙層結構氧化膜,氧化膜的最大厚度為64.31 μm,雖然靠近氧化膜內側區域晶粒結構完整,但由于Cr 元素不斷向外擴散消耗,該區域已形成貧Cr 區,氧化膜結構一旦破壞,Cr 源得不到及時補充,無法再次形成保護性氧化膜結構,貧Cr 區晶粒將沿晶界出現災難性氧化、脫落,導致管材壁厚不斷減薄,加快了進入下一氧化周期的進程。

圖6 3 種服役態管樣的光學金相組織Fig.6 Metallographic structure of the 3 serving tubes: (a) Super304H, (b) Super304H-peening, (c) Super304H-coating

噴丸層結構較為完整,但在服役過程中由噴丸形成的變形孿晶已經出現部分退化甚至消失,噴丸孿晶數量減少且噴丸變形層厚度減薄達32%。由此可以預測,隨著噴丸管繼續服役,噴丸層組織將進一步消耗、退化,但短期內抗氧化性能作用仍然存在;從長期來看,噴丸層作用將逐漸弱化并最終消失。

涂層仍保持雙層結構且厚度有所增加,增加量約4.5%,不同的是涂層外層厚度減小,內層厚度增加。這是由于外層Al 原子在向外擴散、消耗形成保護性Al2O3氧化膜的同時又通過內層向基體擴散[15,25]造成的,在這一過程中,即使后期因保護性Al2O3膜的破裂、剝落而導致外層Al 原子不斷被消耗,但內層仍有充足的Al 源可以得到及時補充,保證Al2O3膜的動態完整,從長期服役效果來看,因高溫氧化而造成的涂層退化并不明顯。

對于母材組織,3 種試驗管材服役后仍為奧氏體組織,雖然晶粒度與服役前相比稍有長大,但仍處于同一晶粒度等級。進一步放大后發現沿晶界析出了結構連續的M23C6型富Cr 碳化物相,但數量少,尺寸小,斷續分布于晶界上,晶界的寬化程度小。另外,在服役后的管材中尚未觀察到σ、μ 等TCP相的存在。

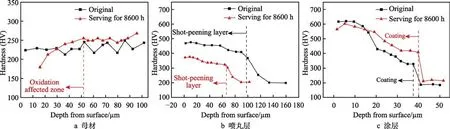

2.3 硬度

材料的硬度與其微觀組織結構及應力狀態密切相關[26-27],晶粒尺寸、析出相、位錯、應變及殘余應力等均對硬度的影響較大。圖7 為服役前、后Super304H母材、噴丸和涂層管由內壁向外壁方向一定深度內的硬度變化曲線。可以看出,與母材相比,噴丸和涂層制備均顯著提高了Super304H 管材表面硬度,但在噴丸層和涂層內部,硬度呈現出由外向內的下降趨勢,涂層由于內外層結構不同,硬度下降趨勢更加明顯。服役8600 h 后,母材和涂層的硬度有所升高,而噴丸層硬度出現明顯降低,但仍高于母材。值得注意的是,服役后母材管靠近內層氧化膜附近區域的硬度值普遍低于管材內部,可能的原因在于強化元素Cr 被氧化、消耗而形成的Cr 貧化區導致硬度值下降,而合金內部強化元素在晶界/晶內以碳化物形式析出使得母材硬度有所升高,但由于析出相含量較少,硬度升高并不十分顯著。

圖7 母材、噴丸層和涂層服役前后硬度變化曲線Fig.7 Hardness curves of Super304H (a), Super304H-peening (b) and Super304H-coating (c) before and after serving

噴丸層硬度高的原因在于噴丸處理會造成管材表層的塑性變形程度增大,殘余應力增加,表層晶粒細化,晶格畸變及位錯密度增加,最終導致管材表面硬度大幅提高。隨著管材的長期服役,噴丸層殘余應力得到釋放,塑性變形程度逐漸減弱,晶粒合并長大,亞晶界消失同時位錯堆積,噴丸層硬度降低,但由于噴丸層作用尚未消失,硬度仍高于基體。而涂層硬度高的原因在于其主要物相為Fe-Al 金屬間化合物FeAl/Fe3Al 相,由于Fe-Al 金屬鍵和共價鍵存在,其硬度和穩定性均遠遠高于Super304H 基體,即使服役后涂層有所消耗,但穩定的金屬間化合物含量在原子不斷擴散的過程中并未明顯降低,相反,合金中強化元素Cr、Si 等擴散至涂層中使涂層硬度反而升高。較高的表面硬度可有效提升管道內壁抗高溫蒸汽及氧化皮殘渣的沖刷性能。

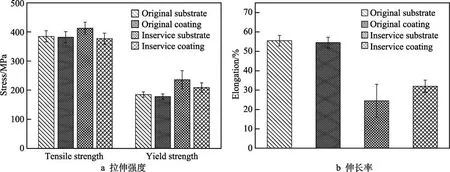

2.4 高溫拉伸性能

圖8 為母材和涂層服役前、后在650 ℃下的高溫拉伸性能結果。可以看出,原始態涂層樣管的抗拉強度、屈服強度以及延伸率與母材基本相當,二者拉伸性能的相對差值均<2%。由于ASME 標準并未列入高溫短時拉伸性能數據,參考由Creep Properties of Heat Resistant Steels and Superalloys提供的Super304H室溫~750 ℃范圍內的抗拉強度及屈服強度要求(650 ℃,σm約為380~430 MPa,σ0.2約為150~195 MPa),原始態涂層和母材的高溫拉伸強度均在要求范圍之內,表明涂層制備對原始管材的高溫拉伸性能未造成明顯的影響,與前期研究結果一致[15]。

圖8 母材和涂層服役前后650 ℃下的拉伸強度及伸長率Fig.8 Tensile strength (a) and elongation (b) of Super304H and Super304H-coating at 650 ℃ before and after serving

服役8600 h 后,Super304H 母材的抗拉強度和屈服強度明顯增加,但涂層的抗拉強度基本保持不變,盡管屈服強度有少量增加,但仍處于同一水平;兩者延伸率均呈下降趨勢,但都大于25%。結合圖6a 和圖6c 高倍晶界照片分析可知,由于Super304H 母材及涂層服役時間較短,晶界附近形成的M23C6型碳化物雖呈連續狀分布,但顆粒相對較小、厚度相對較薄,晶界強化效應在一定程度上反而有所增強。另外,基體內析出的MX 相及富Cu 相在基體中均勻分布,顆粒尺寸較小,也可以起到很好的彌散強化作用。因此,晶界、晶內不同類型沉淀相的復合析出會增大高溫拉伸塑性變形過程中管材內部位錯運動的阻力,產生綜合強化效應,進而使試樣的拉伸強度,特別是屈服強度有較為明顯的增加。

上述研究結果表明,影響管材高溫拉伸性能的關鍵因素仍以基體中的析出相分布為主,涂層對管材的高溫力學性能影響基本可以忽略。但是,對于厚度較薄的管道,涂層的施加對管道表層力學性能的影響尚不明確,有待進一步研究。

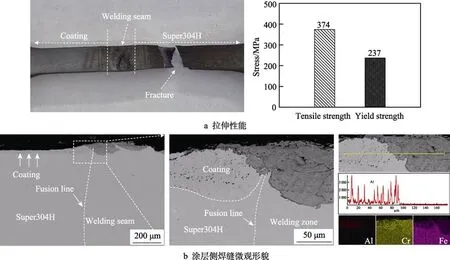

2.5 焊縫分析

圖9 為服役態涂層/母材焊接接口650 ℃拉伸性能及涂層側焊縫微觀形貌。由圖9a 可知,服役態涂層/母材焊接接口表現出了較強的高溫拉伸性能,試樣斷裂于母材一側,母材側高溫拉伸強度基本滿足服役要求,表明涂層的存在對Super304H 管道焊接接口高溫力學性能的影響較小。考慮到涂層中Al 原子在焊接及服役時通過擴散進入焊縫的可能性,對涂層側焊縫進行微觀分析,結果如圖9b 所示。可以看出,靠近焊縫熔合線位置,受焊接熔池的影響,涂層厚度明顯增加,主要表現為Al 原子在熱影響區擴散。焊縫線掃描及元素面分布結果表明,Al 原子的擴散止于熔合線位置,焊縫區域尚未檢測到Al 的存在,表明涂層在焊接及后續服役過程中,Al 原子并未擴散進入焊縫而影響焊縫的力學性能。

圖9 涂層/母材焊縫服役8600 h 后650 ℃下的拉伸性能及涂層側焊縫微觀形貌Fig.9 Tensile strength (a) and microstructure(b) of the Super304H-coating/Super304H welding seam after serving

3 結論

1)與Super304H 母材管和噴丸管相比,涂層管表面形成的結構致密、生長速度極慢且更加穩定的保護性Al2O3膜的厚度僅約0.3 μm,有效提高了鍋爐管表面抗蒸汽氧化能力。

2)服役后涂層仍保持雙層結構,厚度增加4.5%,平均硬度升高約8.1%。參比的噴丸管樣噴丸層部分孿晶消失,細化晶粒合并長大,噴丸層平均硬度下降21.3%,厚度退化約32%。

3)實爐服役前后,涂層樣品在650 ℃下的抗拉強度基本保持不變。涂層/母材焊接頭拉伸樣品斷裂在無涂層側,施加涂層對基體管材及焊接接頭的高溫力學性能無不良影響。

4)涂層管焊接并服役后,涂層中Al 原子的擴散止于熔合線位置,未對焊縫區造成Al 原子污染,不影響焊縫組織的穩定性。