粘結層粗糙度對YSZ 涂層熱震性能的影響

李國浩,巴德純,倪巖松,譚幀,陳紅斌,杜廣煜

(1. 東北大學 機械工程與自動化學院,沈陽 110819;2. 沈陽廣播電視大學 理工學院,沈陽 110004)

航空發動機發展的主要方向是提高進口溫度和推重比。現代航空發動機對耐熱和隔熱材料的要求越來越高,性能更好的熱障涂層是突破航空發動機耐熱極限的必要條件。熱障涂層具有良好的隔熱和耐腐蝕性能,能夠起到提高發動機的服役溫度、延長發動機使用壽命和提高發動機效率的作用[1-2]。在實際服役過程中,熱障涂層過早的剝落失效給航空發動機的穩定性與可靠性帶來了極大的影響,這給涂層壽命的研究提出了更高的要求。對熱障涂層服役壽命的研究已經引起了學者的關注。改變粘結層表面結構,進而提升涂層的抗熱震性能,探討涂層的失效機理,延長涂層的服役壽命,是目前亟待解決的問題。

現役傳統機型使用的熱障涂層采用雙層結構,由金屬粘結層和陶瓷層組成[3-4]。陶瓷層(8YSZ)具有高穩定性和低熱導率的特點,可以有效地起到隔熱與耐腐蝕的作用。金屬粘結層(MCrAlY, M 為Ni、Co或Ni 和Co)可以緩解基體與陶瓷層材料熱膨脹系數不匹配的情況,提高結合性能,增強涂層抗高溫氧化的性能[5-6]。粘結層中的金屬元素會在高溫狀態下氧化,在粘結層和陶瓷層中間生成主要成分是氧化鋁的熱生長氧化物(TGO)[7-8]。致密的氧化鋁相當于一層保護膜,可阻止氧的進一步擴散,起到保護基體的作用,延長熱障涂層的服役壽命[9]。隨著熱循環的進行,TGO 的產生和生長會帶來內應力的變化,熱生長氧化物的增厚改變了涂層界面間的結構,由于TGO 生長造成裂紋的萌生和發展,會引起涂層的剝落失效[10-12]。TGO 優先生長在粗糙的微缺陷界面,TGO 沿著粗糙的界面生長,會產生凸起和尖點等不均勻結構。在高溫環境下,不均勻結構會引起應力集中的情況,引起裂紋的萌生和擴展[13-15]。一些研究人員利用數值模擬的方法,研究了微觀結構對涂層力學的影響,發現TGO 層不均勻結構處在多次熱震下的殘余應力容易造成裂紋的擴展[16-18]。預先對粘結層進行表面處理,可以改善表面粗糙度。目前,有學者采用激光重熔[19-20]、預氧化[21-22]、改性粘結層[23]、梯度涂層結構[24]、表面處理[25]等方法進行表面優化。表面處理是一種非常有效的手段,而且可以與其他方法相結合,共同對涂層表面進行優化,提高涂層的抗熱震性能。目前,針對表面處理粘結層微觀結構的研究報道還不夠全面。

本研究采用火焰噴涂的方法在鎳基高溫合金上制備NiCoCrAlY 合金粘結層,通過等離子噴涂的方法制備8YSZ 陶瓷層。使用低壓噴砂的表面處理方法,改變粘結層的表面粗糙度,優化TGO 的生長界面,通過對涂層樣品微觀結構的表征和熱震性能實驗的結果,探討涂層失效的機理和表面處理對涂層壽命的影響,研究粘結層表面處理對涂層抗熱震性能的影響規律,為涂層的進一步發展提供理論基礎。

1 實驗

1.1 涂層制備

基片材料選擇鎳基高溫合金(GH4169)。為了避免熱震實驗中樣品邊界產生應力集中的情況,選用φ25 mm×2 mm 的圓形基片。首先通過噴砂獲得活化的粗糙表面,以提高涂層顆粒與基體之間的結合強度。通過超聲波清洗15 min,獲得清潔表面,之后烘干,備用。利用火焰噴涂設備(QHT-7)沉積NiCoCrAlY合金粘結層,涂層厚度控制在125 μm。將粘結層分為2 組,一組為粘結層不經過噴砂處理的對照組,另一組采用小角度低壓噴砂的表面處理方法對粘結層表面進行處理,在兼顧涂層結合力的同時,合理地改善表面粗糙度情況。噴砂壓力為0.15 MPa,噴砂距離為150 mm,噴砂角度為60°。最后使用大氣等離子噴涂設備(APS-3000)在2 組樣品上制備8YSZ 陶瓷層,涂層厚度為225 μm。制備工藝參數見表1、2。

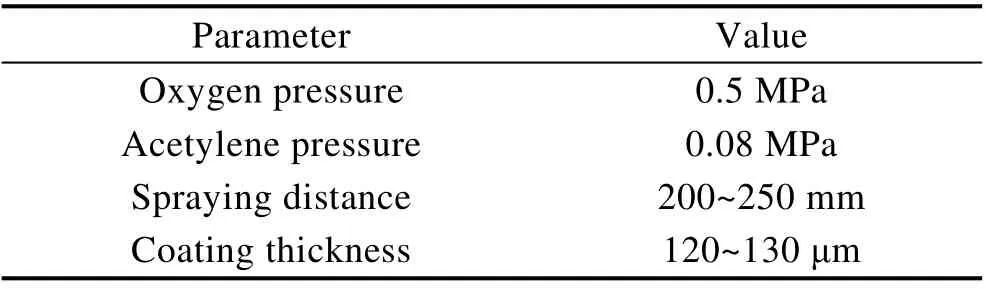

表1 火焰噴涂工藝參數Tab.1 Process parameters of Flame Spray

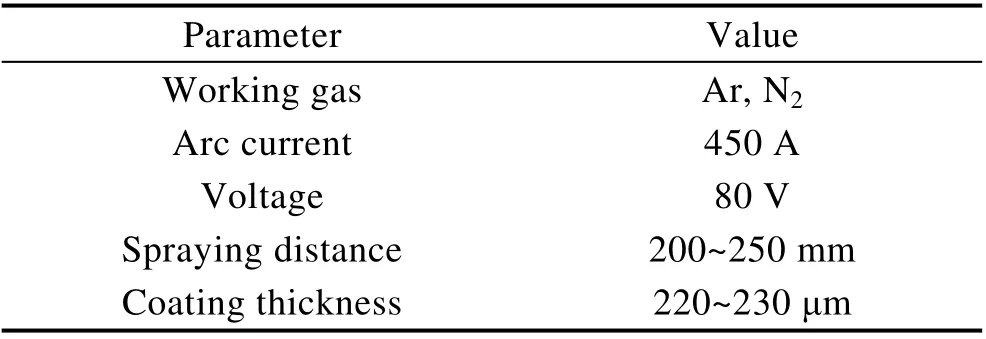

表2 等離子噴涂工藝參數Tab.2 Process parameters of APS

1.2 微觀結構表征

使用Ultra Plus 型場發射掃描電子顯微鏡對涂層材料的表面和截面微觀形貌進行表征,通過EDS 進行涂層微區成分分析。使用3D 測量激光顯微鏡對粘結層三維形貌及表面粗糙度進行檢測。使用X 射線衍射儀對熱震實驗前后涂層的物相進行表征。

1.3 性能測試及組織觀察

采取常溫空冷法,將被測樣品置于溫度為1100 ℃的馬弗爐中,保溫50 min。然后迅速將樣品取出,置于常溫空氣中冷卻10 min,此為1 次循環。按照上述方法循環操作,取出后,記錄循環次數與涂層表面狀態,使用靈敏度為1×10–5g 的雙量程高精度天平進行稱量,記錄質量及其變化量。實驗直到涂層出現大面積剝落,達到失效情況時停止,記為涂層服役壽命。本實驗將剝落面積超過10%記為開始失效,剝落面積超過20%記為完全失效。利用質量變化與氧化時間,繪制氧化動力學曲線。

2 結果及分析

2.1 涂層微觀結構

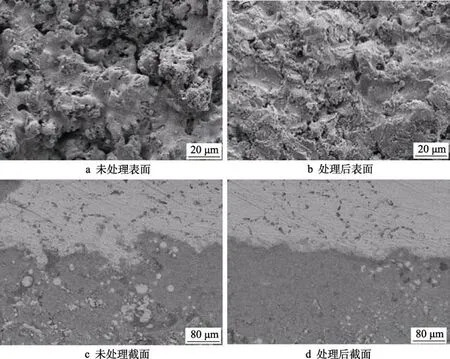

由于制備工藝的影響,涂層呈現的是層狀結構。圖1a、b 為處理前后NiCoCrAlY 粘結層表面的微觀形貌。涂層微觀形貌有較大差別,通過熱噴涂制備的涂層,表面較為粗糙,具有大量的起伏孔洞缺陷等松散結構,表面凹凸不平,均勻性較差。處理后,涂層的平整度有所改善,凹凸起伏的結構變得平緩。粘結層表面的孔隙結構受到噴砂顆粒的轟擊,部分結構出現了塌陷。噴砂處理在一定程度上減少了涂層表面的孔隙,降低了粘結層表面粗糙度。通過圖1c、d 看出,經過處理后的粘結界面,在制備陶瓷層之后,表現得更加平整,疏松結構少。粘結層粗糙度對陶瓷層產生很大的影響。在制備過程中,高速粒子撞擊粘結層表面,會隨機結晶融合而進一步生長。較高的粗糙度影響粒子的沉積生長,會在不平整處留有孔隙,這為裂紋的萌生提供了空間。

圖1 噴砂前后粘結層表面和截面形貌Fig.1 Surface and cross-sectional morphology of the bonding layer: a) untreated surface; b) surface after treatment; c) untreated section; d) cross section after treatment

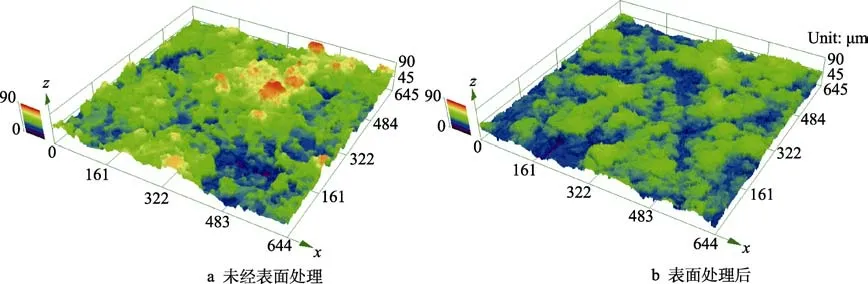

3D 激光測量顯微鏡測得的粘結層表面三維形貌如圖2 所示。未經過處理的粘結層,表面起伏波動更加明顯,可以清楚地看到涂層表面有多個凸起結構。噴砂處理在一定程度上減少了涂層表面的凸起和松散結構,降低了表面粗糙度。

圖2 粘結層表面三維形貌Fig.2 3D surface morphology of bond coating: a) untreated surface; b) surface after treatment

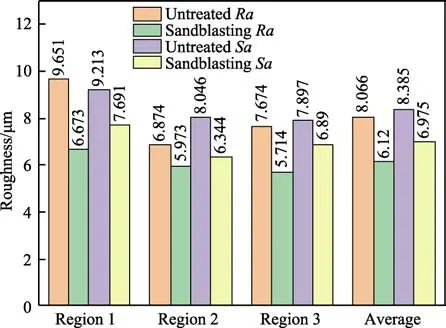

選取涂層的3 個區域,通過測量區域內的面粗糙度,求得面粗糙度的平均值。每個區域分別選取6 個位置測量其X方向的線粗糙度,求得線粗糙度的平均值。將線粗糙度Ra和面粗糙度Sa作為表面粗糙度的主要判別依據,經過整理,涂層表面粗糙度如圖3 所示。通過處理后的數據可以看出,經過噴砂處理后的粘結層,表面粗糙度有所降低,下降了1~3 μm。

圖3 粘結層表面粗糙度Fig.3 Roughness of the bond coating

2.2 涂層抗熱震性能

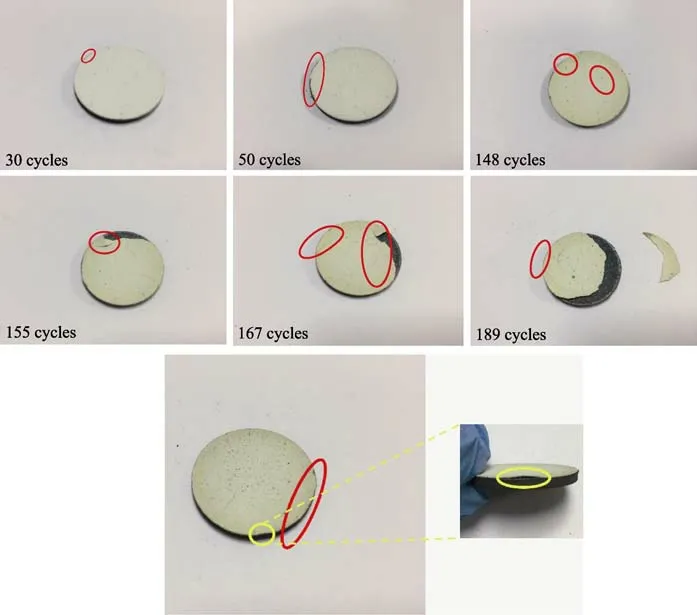

對2 組涂層樣品進行熱震實驗,噴砂樣品熱震后的形貌如圖4 所示。觀察可得,多次循環后,樣品外觀無變形,涂層結合力良好。樣品經過30 次熱震實驗后,在邊緣位置產生了極其微小的裂紋。隨著循環次數的增加,逐漸擴展形成肉眼可見的裂紋。經過148 次循環后,涂層邊緣萌生幾處新的裂紋。經過觀察分析,裂紋往往從邊緣產生,并逐漸向中間區域延伸。當到155 次循環之后,裂紋累積達一定程度時,涂層出現鼓起的現象,局部區域的陶瓷層從粘結層上剝離。當裂紋擴展到鼓起處,形成貫通,鼓起處逐漸與樣品分離,涂層出現剝落現象,進而引發失效。

圖4 涂層樣品失效情況Fig.4 Failure of coating sample

涂層剝落失效主要發生在粘結層和陶瓷層之間。陶瓷層脫落后,粘結層依然保持良好的結合力。涂層剝落是由于涂層內部微裂紋的擴展與聯通,導致其與基底發生分離。在熱震過程中,內部的熱應力作為裂紋擴展的驅動力,誘使內部微裂紋萌生擴展,直至出現貫穿涂層的縱向裂紋。縱向裂紋引起陶瓷層的破壞,當裂紋密度達到一定程度,涂層即失效。引起涂層失效的應力主要有以下3 類:各層材料的膨脹系數不同引起的熱應力;熱傳導過程中材料的熱應力變化;TGO 的生長帶來的影響[26]。前兩類應力變化受到涂層結構與材料的影響。本文主要考慮陶瓷層和粘結層界面間TGO 的生長增厚引起的涂層失效。

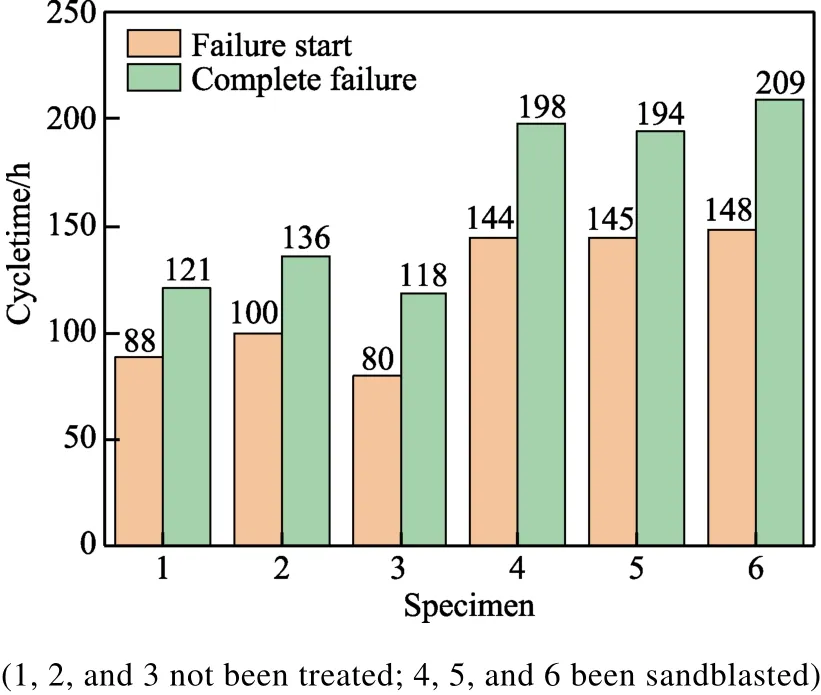

為了減小隨機誤差,每組分別選取3 個樣品。1、2、3 號是未經過表面處理的樣品,4、5、6 號是經過噴砂處理的樣品。通過圖5 可以看出,經過表面處理的涂層樣品的循環壽命優于未處理的樣品。結合SEM結果,經過表面處理的涂層樣品,表面沒有松散的孔洞缺陷結構,表面粗糙度有所降低。TGO 生長在相對平坦的界面,會減弱生長應力對陶瓷層的影響,相對致密的粘結層結構可以改善樣品的抗熱震性能。

圖5 樣品失效時間Fig.5 Sample failures time

通過EDS 對經歷10 次熱震實驗后的截面進行成分分析。圖6 中,鋁和氧元素在界面處形成一條曲線,富含Al2O3的TGO 層沿著界面起伏生長,將陶瓷層和粘結層明顯地分隔開。TGO 的形狀依賴界面的形貌,在起伏處均勻地生長。

圖6 涂層界面EDS 分析Fig.6 EDS analysis of the coating cross section

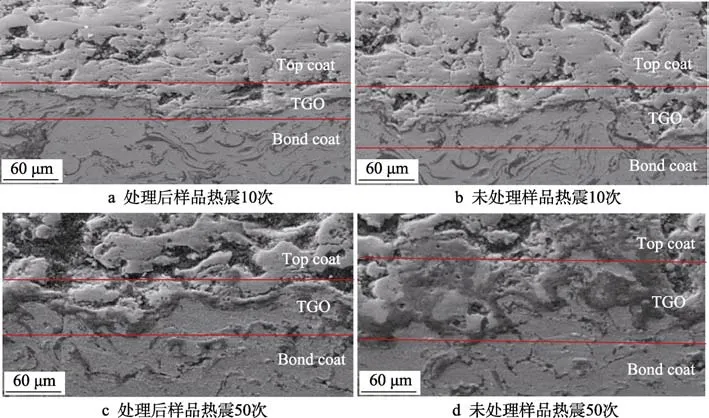

處理前后的樣品經歷不同熱震次數的截面形貌如圖7 所示。熱震試驗后,各層涂層存在明顯的分界,并且出現了一定數量的孔洞。觀測區域的上半部分為陶瓷層,可以看到明顯的孔隙及堆疊結構。經歷過熱震試驗后,TGO 層厚度逐漸增加。相較10 次熱震的涂層,50 次熱震的涂層的TGO 層厚度明顯增加。由于界面的不均勻性,未經過表面處理的界面會在局部生成比較厚的TGO 層,這給涂層壽命帶來了很大的隱患。在高溫環境中,粘結層元素不斷被氧化,TGO層沿著界面的形貌持續生長。從圖7 可以看出,經過表面處理后的粘結層界面更加平緩,經過10 次和50次循環后,TGO 的形狀相對均勻。TGO 的產生使界面形貌變得更加扭曲復雜。未進行表面處理的涂層樣品中,TGO 形狀蜿蜒起伏,對界面間結構帶來了很大的影響。隨著熱震次數的增加,TGO 層周邊孔洞數量明顯增加,氧化物的生成使材料強度降低,局部位置的體積變化,產生缺陷。另一方面,TGO 層的生長不斷消耗粘結層中Al、Ni、Co、Cr 等元素,這些元素持續由粘結層向TGO 層擴散,使得靠近TGO層的粘結層由于這些元素的大量消耗,產生大量孔隙、裂紋等。TGO 層生長受到陶瓷層和粘結層的約束,不斷積累熱生長應力。由于TGO 界面處結合強度較弱,當TGO 層生長到一定厚度,累積的熱應力為微裂紋提供能量。微裂紋連接擴展,最終導致涂層剝落失效。粘結層的高溫氧化直接影響TGO 層的生長增厚,當厚度達到一定臨界范圍時,會引起涂層的剝落。TGO 的局部不均勻增厚會引起涂層過早失效。經過表面處理,可以改善TGO 的生長界面。TGO 均勻生長可以進一步改善熱震過程中的應力集中,緩解TGO 層生長增厚,進而延長使用壽命。

圖7 不同熱震次數的涂層截面形貌Fig.7 Coating cross-sections after different times of thermal shocks: a) 10 thermal shocks of treated samples; b) 10 thermal shocks of untreated sample; c) 50 thermal shocks of treated samples; d) 50 thermal shocks of untreated sample

2.3 氧化增重分析

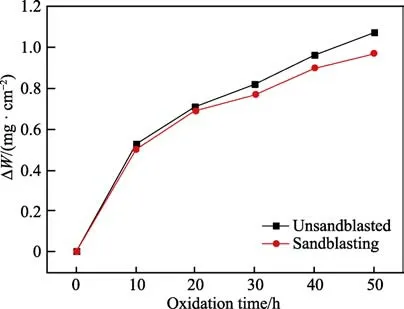

經過噴砂和未噴砂的涂層樣品在1100 ℃的恒溫氧化動力學曲線如圖8 所示。為了避免涂層失效脫落,對比了短時測試結果。兩種涂層都呈現出典型的增長趨勢。氧化初期,增重速度比較快,界面處會形成連續的TGO 層。隨著氧化的進行,TGO 層會阻止外界的氧擴散,氧化過程也相對趨于平緩。相對于未處理樣品,經過噴砂處理后的涂層樣品的氧化速率降低。TGO 層沿著界面生長,起伏的界面與氧氣擁有更大的接觸面積。經過表面噴砂處理,可以改善生長界面的平整度,有助于提升熱障涂層的使用壽命。

圖8 涂層樣品的氧化動力學曲線Fig.8 Oxidation kinetics curve of coatings

2.4 失效機理分析

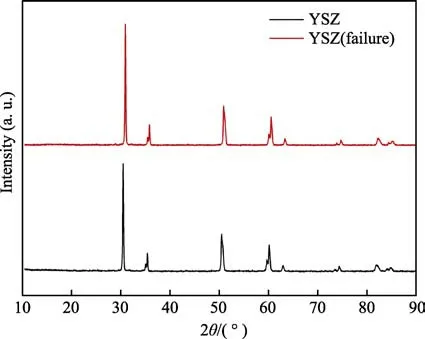

YSZ 中的ZrO2在1200 ℃左右會發生相變,從單斜相轉化為四方相,伴隨著體積的變化。體積的變化會引起涂層內部的不穩定,進而導致涂層開裂。失效前后XRD 的衍射圖譜見圖9。實驗設定的熱震實驗溫度為1100 ℃,并未達到相變溫度,且通過XRD 的結果可知,失效前后YSZ 涂層并未發生相變,因此可以排除由相變引發的涂層失效。

圖9 失效前后涂層的XRD 衍射圖譜Fig.9 XRD patterns of the coating

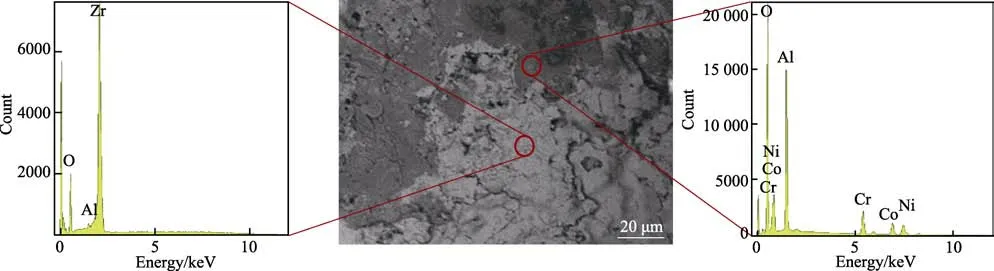

根據實驗結果,在經過熱震實驗后,涂層剝落失效都發生于陶瓷層和粘結層的界面處。涂層脫落處的SEM 形貌如圖10 所示。通過EDS 進行微區化學成分分析,白色區域為未脫落的YSZ,灰色區域為粘結層。可以看到,在未脫落的YSZ 上,暴露很多大小不同的裂紋,密布的微裂紋已經貫通成長裂紋。噴涂方法制備的涂層是通過“咬合”結合在基體上,陶瓷層脫落并不是徹底地全部剝離,失效后的涂層上依然存在部分YSZ 層。通過EDS 結果發現,部分灰色區域上存在大量的Al 和O 元素,此外還有Ni、Co、Cr 等元素,此處應為TGO 層。由于高溫的作用加速了氧元素的傳輸,在陶瓷層和粘結層的界面處生長了一層熱生長氧化物。TGO 層不斷生長增厚,生長應力累積到達一定程度后,分隔開陶瓷層和粘結層。

圖10 涂層剝落處的形貌Fig.10 SEM image of the coating spalling

根據氧化動力學曲線和涂層形貌分析可知,粘結層的高溫氧化行為對涂層失效有重要的影響。氧元素會通過晶界滲透到粘結層進行高溫氧化。生長界面的接觸面積越大,會帶來更快的氧化速度,并且局部不均勻的增厚會引起界面結構的改變。隨著熱震的進行,靠近TGO 層的粘結層產生大量孔隙、裂紋。TGO層生長受到兩側涂層的限制,造成熱生長應力。同時各層材料在熱震過程中,由于熱物理性能差異,產生熱失配應力,這些熱應力在界面起伏的波峰處體現為縱向拉應力,在波谷處體現為壓應力。由于TGO 界面處結合強度較弱,且界面處的凸起、尖角、溝壑等部位容易導致應力集中,當TGO 層生長到一定厚度,累積的熱應力就容易在原有的孔隙等微缺陷以及界面起伏波動處誘發裂紋的產生,微裂紋擴展,連接形成大裂紋,最后在界面區域形成橫向宏觀裂紋,導致涂層出現層離、大尺度屈曲、剝落,使涂層失效。裂紋萌生多發生于TGO 生長界面的凸起、溝壑等位置。經過表面處理的粘結層,表面相對平整致密,表面處理在一定程度上改善了結合面的情況,熱生長氧化物的生長應力對平整界面的影響較小,但是隨著循環次數的增加,TGO 達到一定厚度時,應力集中部位會形成小裂紋,裂紋擴展直至涂層分層剝落。實驗結果表明,粘結層平整性更好的涂層樣品,熱震失效開始得更晚,TGO 層生長相對均勻,抗熱震性能更好。

3 結論

1)YSZ 涂層失效多發生在陶瓷層和粘結層界面的TGO 處,陶瓷層剝落后,粘結層依然保持良好的結合力。

2)粘結層的高溫氧化引起TGO 層生長增厚,是引起熱障涂層失效的重要原因。表面噴砂處理可以提高TGO 生長界面的平整性,避免起伏處局部TGO 層過度生長。平整界面具有更小的氧化界面,噴砂處理可以在一定程度上提高涂層抗氧化性能。

3)表面低壓噴砂處理可以降低粘結層的表面粗糙度,改善TGO 的生長界面,TGO 層均勻生長避免了凸起、尖角、缺陷等部位在循環熱應力下產生應力集中。平整界面受到應力驅動的影響較小,進一步抑制了涂層的失效。經過表面處理的YSZ 涂層具有更高抗熱震性能,服役壽命提高了約60%。