熱噴涂金屬陶瓷涂層后處理技術的研究進展

趙運才,張新宇,孟成

(江西理工大學 機電工程學院,江西 贛州 341000)

近年來,以WC、Cr3C2、TiC 和TiB2等陶瓷作為硬質相,Ni、Co 和Fe 作為粘結相的熱噴涂金屬陶瓷涂層,在國內外引起廣泛的關注和研究[1-2]。廣泛應用于航空、航天和大型艦艇等高科技領域以及具有特殊性能的涂層,有著良好的應用前景。由于硬質相陶瓷顆粒和殘余應力這一固有特性的存在,導致惡劣工況環境下,對涂層性能的要求無法滿足,因此迫切需要一種高質高效的后處理技術來改變涂層的組織或對原組織進行調節,以滿足高科技領域對涂層性能的不斷追求。由于等離子噴涂的工藝特點,涂層的界面結構是涂層的重要特征與組成部分,對涂層性能有重要影響。噴涂涂層具有典型的層狀結構,其界面主要包括涂層中各層之間所形成的固-固界面以及涂層與基體之間的結合界面,此外,還包括涂層中氣孔或微裂紋的固-氣界面。對于復合涂層來說,涂層/基體界面的結構和性能對涂層的整體性能和壽命有著直接的影響。由于界面相具有與原先組分不同的化學組成和物理性質,因此可能產生界面熱應力、界面化學反應和界面組分偏析等界面效應,導致了界面在成分與結構上的特殊性。復合涂層界面因其獨特的機制而表現出迵異于其他區域的宏觀行為,一直是材料科學和凝聚態物理十分感興趣的研究對象,目前更是國內外有關學科研究的熱點和前沿[3-6]。因此,熱噴涂技術作為一種表面改性技術,如何處理其涂層與基體材料的界面問題是這項技術的關鍵。

綜上所述,對于如何研究噴涂金屬陶瓷涂層的組織和性能,從其界面結構特征的微觀層次入手,研究噴涂涂層后處理過程中界面的顯微結構與其周圍環境的相互作用以及相關的物理化學現象,對控制噴涂涂層界面的物理化學過程,改變涂層界面的性能以及涂層的整體性能,無疑是至關重要的。本文綜述了近些年來應用比較廣泛的激光重熔后處理技術和熱處理后處理技術,并從微觀層次入手,探究了熱噴涂后處理技術的原理和其中存在的問題,對其發展方向進行了展望,而且還提出了感應重熔和超聲深滾耦合的新型后處理技術,并進行了可行性分析。

1 激光重熔后處理技術

激光重熔是利用高能量激光束對基體表層材料進行快速熔化和凝固,形成與基體性質不同的改性層的激光表面改性技術(如圖1 所示),是目前表面工程技術研究的熱點。近年來,噴涂金屬陶瓷涂層激光重熔處理的研究已經取得了許多進展。

圖1 激光重熔示意[7]Fig.1 Schematic diagram of laser remelting[7]

1.1 激光重熔對涂層界面綜合性能的影響

在涂層的界面結合方式、結合強度、內聚強度和耐磨性等方面,研究者們進行了大量的研究。Kong Dejun 等[8]采用CO2激光器,對HVOF 噴涂技術制備的WC-12Co 涂層進行了重熔處理,發現經過激光重熔后,涂層層間界面以及涂層和基體的結合力都獲得了增強,改善了界面綜合性能。Ge Yaqiong 等[9]采用超音速等離子噴涂系統制備了Al-Si+1% nano-Si3N4涂層,并且采用連續波CO2激光器重熔涂層。他們發現激光重熔涂層與基體間存在著優異的冶金結合,同時涂層的樹枝狀結構也得到了細化,涂層中的氮化硅完全分解。Renato 等[10]利用高速氧燃料技術,在制備好的SAE 1016 襯底上沉積碳化鎢合金涂層,通過精確改變掃描速度和激光束功率的鐿光纖激光器對涂層進行重熔。經激光處理后,可以獲得高硬度的涂層,涂層無氣孔或明顯缺陷,并與基體冶金結合(如圖2、3 所示)。

圖2 普通等離子噴涂界面SEM 形貌[11]Fig.2 SEM morphology of ordinary plasma spraying interface[11]

圖3 激光重熔處理后界面SEM 圖Fig.3 SEM diagram of interface after laser remelting

A. Rico 等[12]通過火焰噴涂制備了ZrO2-CaO 復合陶瓷涂層,激光重熔后,表面形成一層致密的陶瓷層。噴涂涂層和激光重熔層都是由具有部分四方相的立方體ZrO2組成,涂層中晶粒減少,微觀組織結構致密、均勻,其磨損行為得到明顯改善。孔令海[13]利用鈦鐵與石墨原位生成法制備了Fe-Cr-TiC 金屬陶瓷涂層,并對涂層進行了重熔處理。發現采用加入了石墨和鈦粉的噴涂粉末時,噴涂涂層主要由FeTi 相、Fe-Cr 相、碳化鈦相組成,其中TiC 包括TiC、Ti8C5兩種形式。分析認為,重熔工藝可以促進TiC 相的進一步形成,涂層組織的不均勻性得到了明顯改善,同時噴涂涂層的內聚強度和耐磨性都得到了不同程度的提高。楊立軍等[14]使用激光對噴焊層表面改性處理后,在電爐中進行了固體硼硅共滲。發現WC 部分分解為W2C、W 和C,C 被固熔進Ni 基中,使Cr3C2等碳化物相增多,淬硬層深度達0.25 mm,顯微硬度提高到9090 MPa,耐磨性能得到提高。

相比普通的噴涂方式,在經過激光重熔處理后,涂層與基體由原本的機械結合轉變成冶金結合,涂層結構細化,所以其結合力獲得了大大的增強。另一方面,涂層中的裂紋和一些孔隙得到消除,涂層的致密度提高。這主要是由于激光重熔控制了有害相的形成,促進了有益相的生成,晶粒減小,微觀組織變得致密,從而改善了涂層的綜合性能。

1.2 影響激光重熔的因素

由于激光重熔的特點,對于金屬陶瓷涂層,如塑性低,熱膨脹系數、彈性模量和導熱系數相差過大,易導致涂層內部出現微裂紋和孔洞,在影響激光重熔的因素方面,研究者也做了諸多研究。林曉燕等[15]研究了等離子噴涂Ni 包WC 陶瓷涂層激光重熔后的組織結構和硬度變化,觀察到經過激光重熔后,涂層表面還是存在裂紋。分析認為,這主要與激光束的不均勻加熱和熔化層的不均勻冷卻以及涂層內部成分性能相差很大有關。C. G. Li 等[16]采用等離子噴涂和激光重熔工藝復合制備了Al2O3-TiO2涂層,發現相結構的變化將導致傳熱率下降,同樣也導致了固化收縮和殘余應力的產生,從而造成了涂層碎裂和脫層等一系列缺陷。Wang Dongsheng[17]采用常規等離子噴涂和等離子噴涂-激光重熔復合技術制備涂層,在進行激光重熔后,涂層呈現出明顯的層狀結構特征,而且上部表現出致密狀晶重熔區,下部表現出殘余等離子噴涂區,且發現沿晶斷裂是激光重熔涂層重熔區常見的現象。Hu Zhaowei 等[18]研究了激光功率對涂層性能的影響,發現涂層的顯微硬度隨著功率的增大而降低,其最大顯微硬度值為1166.3HV。腐蝕和摩擦實驗結果表明,在2500 W 的激光功率下,其耐腐蝕性能和耐磨性能最好,其次是2800 W 和2200 W。陳鎖[19]發現重熔策略對成形試塊的致密度和金相組織有較大改善,相應由于溫度變化過快引起的裂紋也較之前減少。M. Ja?d?ewska[20]在對TC4 合金進行YAG激光重熔和CO2激光重熔后,發現YAG 激光重熔后的裂紋比CO2激光重熔后的裂紋長,分析認為,裂紋的出現是由于能量密度過高造成的,且CO2激光處理后的壓應力和YAG 激光處理后的拉應力均有變化。此外,討論了不同激光處理后合金中拉伸應力和壓縮應力存在的原因是激光軌跡內部和周圍的熱能分布不同。Wang D.等[21]采用等離子噴涂和激光重熔復合工藝在TiAl 合金表面制備了Al2O3-13%TiO2涂層,發現在進行激光重熔時,無法重熔整個陶瓷層,而且重熔后,陶瓷層也會形成晶粒細小的等軸晶重熔區、燒結區及片層狀殘余粒子等離子噴涂區。N. Akhtar等[22]通過選擇不同的激光能量密度,研究了激光工藝參數對鎳鋁陶瓷復合涂層的影響,認為激光熔化區的深度和寬度與激光束的傳播速度和能量密度有關。

由此可見,激光重熔這種后處理方式能夠消除涂層中大多數組織結構的缺陷,從而提高涂層的綜合性能。同時,通過控制激光處理的工藝參數,可獲得有益于涂層的相,而且還會抑制有害相的形成,很好地消除涂層中的疏松和孔隙等缺陷,從而提高涂層的綜合性能。但是,由于金屬陶瓷涂層中陶瓷相的熔點高于合金基體,而且它們之間的熱膨脹系數、彈性模量和導熱系數相差極大,在經過激光輻照之后,形成的熔池區域的溫度梯度很大,由此產生的熱應力易導致涂層產生裂紋和剝落等問題,以及不同的激光重熔參數、材料種類和重熔方式會對最后涂層的性能造成較大影響等問題,都有待深入研究或另辟蹊徑。

2 熱處理后處理技術

熱處理過程對涂層/基體的性能有著重要影響,固態相變與元素的擴散密不可分。采取適當的熱處理工藝處理噴涂涂層,能通過界面擴散行為調節涂層的微觀組織結構,消除或減少微觀缺陷和殘余應力,提高涂層的界面性能。因此,研究涂層和基體界面處的元素擴散行為,對改善涂層/基體系統的顯微組織與性能具有重要意義。

在900 ℃環境下,S. Matthews 等[23]對Cr3C2-NiCr金屬陶瓷噴涂涂層進行了60 d 后熱處理,發現熱處理對涂層中碳化物相變、碳化物形態在優先方位上增長以及球化涂層顯微硬度都產生了顯著影響。含較多碳化物涂層的掃描電鏡如圖4 所示。

圖4 含碳化物較多的噴涂涂層SEM 形貌Fig.4 SEM image of spraying coating with more carbides

M. Rodriguez 等[24]研究了化學成分和后熱處理對金屬陶瓷涂層耐磨性的影響,發現鎳基的沉淀硬化以及第二相顆粒在涂層中具有更好的內聚力和更好的分布狀態。J. A. Picas 等[25]采用噴涂工藝制備了Cr3C2-CoNiCrAlY 金屬陶瓷涂層,發現在基體相中產生了細小碳化物顆粒沉淀,從而提高了涂層硬度。更高溫度下的后處理會導致碳化物顆粒的生長,顆粒的聚結可以形成大量的碳化物結構,導致涂層內部的硬度降低。G. C. Saha 等[26]采用超音速噴涂工藝制備了納米結構WC-17Co 涂層,發現與組織結構相同的常規涂層相比,納米結構涂層的顯微硬度和耐磨性都獲得了顯著提高。他們認為,性能的改進與沉積涂層中的納米顆粒對晶粒結構改善、原子擴散硬化和內應力降低等因素相關。

熱處理工藝對涂層顯微組織和相結構都產生了顯著影響,基體材料和涂層之間的界面存在元素擴散行為,且新的晶相原位生成有利于涂層的自增韌和自修復效應。同時,在高溫作用下,涂層的屈服應力下降、材料的蠕變效應和應力松弛效應都使涂層殘余應力得到調整或消除,改善了涂層/基體系統的微觀組織和性能。

涂層制備工藝參數的選擇和熱處理的溫度和時間,是影響涂層性能的重要因素。司永禮等[27]利用超音速火焰(HVOF)噴涂工藝在316L 不銹鋼表面制備了NiCr-Cr3C2涂層,發現熱處理可提高涂層結合強度。其具體研究表明,在200~400 ℃時,隨溫度的升高,涂層顯微硬度及耐磨損性能都有相應的提高,并在400 ℃,其顯微硬度和耐磨損性能出現峰值;在高于400 ℃時,涂層硬度下降,斷裂韌性獲得了提高;在經過1000 ℃熱處理后,涂層結合強度降低。逯平平等[28]對WC-12Co 涂層進行了500、650、800、950 ℃保溫60 min 真空熱處理,發現當熱處理溫度為950 ℃時,出現了大量的Co6W6C 相,涂層的沖蝕磨損量最小。當溫度為800 ℃時,其特征顯微硬度達到最大。當熱處理溫度逐漸升高時,涂層主要的組成相由WC、W2C 轉變為Co3W3C 和Co6W6C。在經過真空熱處理后,涂層中的元素都發生了不同程度的擴散,其中Al 表現得最明顯。劉超等[29]對Al2O3-TiO2涂層進行500 ℃保溫1、3、5 h 熱處理,發現經過熱處理后,沒有新相產生,顯微硬度有所降低,摩擦因數有所提高,達到穩定磨損階段的時間縮短,涂層的磨痕變窄、變淺,降低了涂層的磨損率,且隨著時間的延長,降低幅度減小。趙嵐等[30]發現,在真空條件下對RF-Al-Ti/MoS2和DC-Al-Ti/MoS2涂層進行熱處理,可以提高涂層的耐磨損性能和抗氧化性能,涂層的摩擦系數低至0.1。

3 幾種材料表面強化技術

表面強化技術作為一種表面改性技術,也得到了廣泛的應用。傳統的表面強化技術有噴丸、滾壓和擠壓等。近些年來,隨著復合工藝的發展,同時由于激光、感應電流和超聲等技術的發展,逐漸出現了超聲噴丸、超聲深滾、熱等靜壓、激光重熔和感應重熔等新型材料表面強化技術。

噴丸處理可以改善機械零件的疲勞強度、耐磨性和粗糙度等性能,且隨著復合工藝的發展,出現了一些如激光噴丸、超聲噴丸等新型噴丸技術[31]。馮抗屯等[32]對激光增材制造的TC18 進行了噴丸強化,發現合金表面加工痕跡逐漸消失,合金的硬度和彈性模量均有所提高。Arpith 等[33]對AZ31B 鎂合金進行了激光沖擊噴丸,發現激光沖擊噴丸可以提高材料的摩擦磨損性能,減輕腐蝕和摩擦腐蝕。Ryutaro 等[34]對高強度鋼焊接接頭進行了激光噴丸處理,發現其可提高接頭的疲勞強度和可靠性。Sun 等[35]對AA7150 進行了超聲噴丸處理,發現其剝落敏感性降低,晶間腐蝕受到抑制,耐腐蝕性增強。Deepsovan 等[36]研究了對T91 和SS347 進行超聲噴丸處理后的氧化行為,發現兩者的氧化性都得到了提高。其研究氧化行為的氧化實驗裝置如圖5 所示。

圖5 氧化試驗裝置[36]Fig.5 Schematic diagram of oxidation test device [36]

熱等靜壓技術也是近些年來應用比較廣泛的材料表面改性技術,其在一定溫度和壓力下可使金屬粉末顆粒成形,所以可以作為復合工藝應用于金屬陶瓷涂層的制備。Cai 等[37]對鈦合金進行了熱等靜壓,分析了其組織和力學性能,發現其抗拉強度和延性都得到提升,分析結果如圖6 所示。

圖6 熱等靜壓試樣在不同溫度下的拉伸性能比較[37]Fig.6 Comparison of tensile properties of hot isostatic pressure samples at different temperatures[37]

4 金屬陶瓷涂層微觀界面

4.1 涂層結合強度

梁超等[38]對TC4 合金進行了熱等靜壓處理后,同樣發現其強度明顯提高,塑性和斷裂韌度都出現了下降。材料在經過熱等靜壓處理后,其綜合性能獲得了提升。

這些研究均表明,如噴丸和熱等靜壓等一些材料表面強化技術對材料的性能起到了積極的作用,因此噴丸強化、熱等靜壓強化及其他一些金屬材料強化工藝作為復合后處理技術應用于熱噴涂金屬陶瓷涂層性能的改善,有一定的研究的價值。

涂層的結合強度是評價涂層綜合性能的重要因素。雖因性能要求和工藝條件的不同,使得熱噴涂涂層的綜合性能各異,但對于涂層與基體界面以及涂層內顆粒間界面結合強度這一共性的問題,研究者們給予了極大的關注。

N. A. Mohd Rabani[39]采用HVOF 方法制備了WC-17Co 和WC-9Ni 兩種金屬陶瓷涂層,發現組織由WC、脆性W2C 相、金屬W 相和Co、Ni 的無定形粘結相組成。由于孔隙率的不同,與WC-Co 相比,WC-Ni 具有更高的硬度值和內聚強度。趙運才等[40]制備了激光重熔等離子噴涂Ni-WC 金屬陶瓷涂層,發現涂層經過激光重熔后,其內聚強度和結合強度都得到了明顯的提高。通過分析可知,激光重熔后,涂層的組織相和Ni 顆粒的熔融率都發生了變化,因此增加了涂層的可塑性。同時,又因為在裂紋前端發生了塑性變形,所以涂層會吸收能量,并阻止開裂。Wang H. T.等[41]采用噴涂工藝制備了不同尺寸的WC顆粒增強的FeAl/40%WC(40%為WC 體積分數)金屬陶瓷涂層,研究了Fe/Al/WC 復合粉末在研磨過程中相結構的演變和晶粒尺寸的變化,探討了WC 尺寸對噴涂層微觀組織結構和性能的影響,發現球磨WC顆粒對Fe(Al)形成了固溶強化。Fe(Al)的晶粒尺寸是納米級的,并隨著研磨時間的增加,晶粒尺寸變小。噴涂WC/Fe(Al)金屬陶瓷涂層具有致密的顯微結構。在750 ℃退火后,Fe(Al)固溶體相轉變為Fe(Al),可以制備出理想內聚強度的WC/Fe(Al)復合金屬陶瓷涂層。

M. V. N. Vamsi 等[42]比較了使用球形(SM)和不規則形態(IM)的Ti6Al4V 粉末制備涂層的冷噴涂工藝及涂層的力學性能。與SM 粉末沉積的涂層相比,IM 粉末沉積的涂層由于具有較高的顆粒沖擊速度、多孔表面形貌和更容易變形的微觀結構,因此具有可忽略的孔隙率和更好的性能。多尺度壓痕試驗表明,與IM 粉末沉積的涂層相比,SM 粉末沉積的涂層內聚強度較差,相鄰薄片會發生脫粘和剝落。Chen X.等[43]研究了不同粘結相含量對TiB2和Ni 相顯微結構和性能的影響,發現具有優異耐熱沖擊性能的涂層與基材形成良好的冶金結合,而涂層厚度和微結構對涂層的耐熱沖擊性能不大。同時在60 h 浸漬試驗后,涂層浸漬在Al-12.07%Si 中也具有良好的持久性。潘力平等[44]采用超音速火焰噴涂制備了NiCrBSi-WC12Co涂層,并對涂層進行了激光重熔處理。發現激光重熔改變了HVOF 涂層原有的片層結構,出現了細晶強化,硬質相析出量增多,界面性能明顯提高。相對于單純的HVOF 涂層,重熔HVOF 涂層的耐磨性更好,在同等條件下,質量損失分別為0.002、0.0065 g。

S. M. Nahvi 等[45]研究了超音速火焰噴涂WCFeCrAl 和WC-NiMoCrFeCo 金屬陶瓷涂層的微觀結構和力學性能,發現與 WC-FeCrAl(12.48%)和WC-Co(9.14%)涂層相比,WC-NiMoCrFeCo 涂層有最大的W2C/WC 峰值比率(40.42%),說明WCNiMoCrFeCo 涂層凝固過程中析出的W2C 相含量較多。同時WC-FeCrAl 涂層孔隙率最高(5.1%),而WC-FeCrAl 涂層的具有較高的內聚強度和顯微硬度(1498HV0.3),而WC-Co、WC-NiMoCrFeCo 涂層的顯微硬度分別為1305HV0.3和1254HV0.3。高波等[46]用流涂法在GH4586 表面制備了含鎳的B2O3-Al2O3-BaO-CeO2-ZrO2(Ni/BACZ)金屬陶瓷涂層,發現涂層結構較為致密,而且涂層與基體結合得也較為牢固,結合強度大于55 MPa。900 ℃下,涂層的抗氧化性能提高7 倍以上。此外,Ni 還可以減少涂層裂紋,增加韌性,使涂層具有良好的抗熱震性能。Adnan Tahir 等[47]設計了一個雙粗糙面,并研究了其對WC-CoCr 金屬陶瓷涂層粘結強度的影響,發現雙粗化設計可以顯著降低區域的殘余應力,從而提高粘接強度,而且也大大地提高了涂層的附著力,有利于提供其在使用期間的耐久性。湯鵬君等[48]采用HVOF噴涂技術分別在38CrMoA 和316L 上制備了Cr3C2-20NiCr 涂層,發現Cr3C2-20NiCr 涂層表現出良好的拉伸斷裂強度(均超過70 MPa),其機理主要表現為脆性斷裂,局部表現為韌性斷裂,機械失效形式為層間開裂和涂層內部顆粒剝離兩種方式。316L 的抗熱沖擊、抗氧化和磨損性能要比38CrMoA 好,且在室溫時發生的是磨粒磨損,而在600 ℃時發生的主要是氧化磨損和剝層磨損。A. K. Kuleshov 等[49]采用鈮、鉬真空電弧源制備了WC-Co 金屬陶瓷涂層,發現碳化物層的合成發生在涂層表面時,其溫度至少為1300 ℃,由光學測溫儀控制的離子曝光產生。若將其曝光時間降至30 s,涂層表面溫度不會超過700 ℃,因此涂層表面不能形成碳化物層。

綜上所述,熱噴涂涂層與基體界面的結合以及涂層內顆粒間的結合以機械嵌合為主,涂層后處理后的結合強度與新晶相的生成、相結構的演變、晶粒尺寸的變化、粒子的材質和工藝參數等因素有關。在采用了后處理之后,通過產生有益相以及改變結合方式,促使涂層表面孔隙率下降,綜合性能得到提高。

4.2 涂層殘余應力

熱噴涂涂層的主要失效形式表現為“層離”,這與涂層界面狀態和殘余應力密切相關。經研究表明,殘余應力的存在會對涂層界面的韌性和涂層的結合強度有較大的影響。另外,殘余應力的存在,還會促進界面裂紋的擴展。近年來,在殘余應力的起因和對涂層材料性能的影響等方面,取得了較多的研究進展。殘余應力對涂層結合強度的影響如圖7 所示。

圖7 涂層結合強度測試及結果[50]Fig.7 Test Diagram and test results of coating bonding strength[50]: a) test diagram; b) test result

為了確定后處理涂層殘余應力分布的相對變化,R. Ahmed 等[51]探討了WC-NiCrBSi 涂層熱等靜壓處理后殘余應力的分布與微結構、力學性能的關聯性,發現與考慮微結構的變化、基材的塑性、加熱/冷卻速率和靜壓力影響所確定的精確模型相同,只考慮熱膨脹系數差異確定的簡單模型也適用于預測后處理之后的近似平均殘余應力。涂層疲勞性能的改善,與涂層層間應力梯度的衰減以及在1200 ℃下熱等靜壓后處理涂層/基底界面處應力分布的均勻化有關。同時,在熱等靜壓后處理中,等靜壓力的存在使殘余應力和楊氏模量分布更均勻,減少了引起疲勞失效的應力集中。B. P. Croom 等[52]將三維數字圖像(3D-DIC)方法用于空氣等離子噴涂涂層殘余應力的原位探測,發現三層熱障涂層系統(TBC)中的殘余應力在800 ℃時呈線性趨勢釋放。在800~900 ℃時,部分穩定氧化鋯涂層內殘余應力的異常增加是由于膨脹四方晶體轉變為單斜晶相(t→m),揭示了相變誘導應力。Hao L.等[53]采用超音速火焰噴涂和空氣等離子噴涂工藝制備了CoNiCrAlY 和ZrO2-8%Y2O3(8YSZ)兩種涂層,發現TGO 處于壓應力狀態,其源于粘結涂層和表面涂層的熱不匹配。TGO 中的最高殘余應力為1.9557~1.9603 GPa,而且在初始階段逐漸減小,然后在15 h 會達到最小值,再增加到一恒定值。他們認為,θ-Al2O3轉變為?-Al2O3相變過程引起的相變收縮,是導致TGO 殘余應力變化的主要原因。趙運才[54]采用常規激光重熔和添加納米SiC 顆粒后的激光重熔,分別對噴涂的鐵基WC 涂層進行了后處理,發現噴涂涂層表面的殘余應力為363.4 MPa,較常規重熔涂層(殘余應力為158.6 MPa)降低了14.6%。同時發現,重熔時,納米SiC 的加入能夠降低涂層的熱膨脹系數,提高涂層的固液收縮能力,使涂層的表面殘余應力得到了明顯的降低。白玉梅等[55]研究了溫度梯度下熱障涂層的殘余應力,發現存在溫度梯度時,界面處應力有明顯的突變,且各層的殘余應力比無梯度時的大。隨著陶瓷涂層厚度的增加,其表面應力和曲率也會相應地增加。杜輝輝等[56]研究了激光重熔軌跡對Fe 基Ni/WC 金屬陶瓷涂層顯微組織和殘余應力的影響,發現重熔后,其重熔層表現為壓應力,而且隨著其厚度的增加而不斷增大,因此恰當地選擇激光掃描軌跡對涂層性能的改善和殘余應力的降低有重要作用。姜濤等[57]采用陰極電弧蒸發沉積法在WC-Co 上制備了TiAlN 涂層,發現隨著噴砂時間和壓力的增大,涂層內應力狀態得到調整,性能明顯提升,其中鋼件銑削加工最優涂層的殘余應力為–5.3~–5.7 GPa。王如轉等[58]研究了ZrB2-SiC 超高溫陶瓷基復合材料涂層殘余熱應力表征模型,發現涂層與基體層所受的殘余熱應力與溫度有關。涂層與基體層熱膨脹系數的差別越大,溫度的變化幅度越大。當涂層的熱膨脹系數大于基體層時,涂層所受為殘余拉應力,基體層所受為殘余壓應力。隨涂層厚度的增加,其拉應力減小,基體層壓應力增大。當涂層的熱膨脹系數小于基體層時,涂層材料遭受殘余壓應力,基體層材料遭受殘余拉應力。當厚度增加時,拉應力增大,而壓應力減小。

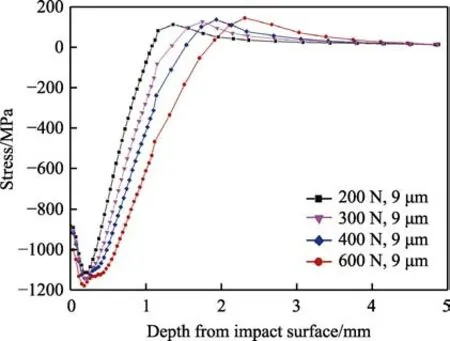

由以上分析可知,殘余應力能導致涂層的疲勞失效,造成孔隙和裂紋等缺陷。同時殘余應力的影響因素有很多,如等離子體狀態、基底和粉末性能、涂層微結構、溫度、瞬態效應和耦合效應以及后處理工藝參數等。不同靜壓力下,殘余應力沿深度方向的變化如圖8 所示。關于殘余應力的研究是一項涉及多學科、多領域的系統工程,合適的后處理對降低殘余應力,從而改善涂層的綜合性能有重要作用。

圖8 不同靜壓力下殘余應力沿深度方向的分布[59]Fig.8 Distribution of residual stress along depth direction under different static pressures[59]

5 存在的問題

從以上的研究中可以看出,調節涂層微觀組織的后處理工藝對于涂層的性能起到了關鍵性的作用,對涂層的界面綜合性能、界面結合強度、內聚強度、耐磨性、顯微硬度等都起到了促進的作用,同樣也改善了組織不均勻、疏松、孔隙等缺陷和力學、熱學性能,消除了殘余應力。由于熱應力易導致涂層產生裂紋和剝落,以及在快速熔融和凝固的過程中會出現新的較大的殘余應力等問題,制約著涂層性能的不斷完善。從現有的研究成果分析可知,雖然以前的研究工作意識到微觀結構與界面對金屬陶瓷涂層性能影響的重要性,并通過一定的后處理工藝來改變涂層的組織或對原有的組織進行適當的調節,但目前對于涂層后處理時涂層界面結構的調控機制和界面的擇優還缺乏認識,因此筆者認為兩個研究方向值得關注:

1)當前缺乏對金屬陶瓷涂層微觀結構系統的表征以及界面結構的深入研究,對于涂層層間界面結構以及基體與涂層的界面結構分析不夠透徹,缺乏原子尺度模型的系統解釋,所以對于金屬陶瓷涂層這方面的研究需要深入。

2)現如今的后處理方式主要還是利用熱源將涂層中最易熔化的成分熔化,促使涂層生成新相和成分的擴散,目的是改善涂層與基體間的結合強度以及涂層的內在質量。但涂層的主體構造已經定形,采用后處理,如涂層熱處理,對噴涂涂層波浪狀堆疊的層層連鎖結構和涂層中氣孔或微裂紋邊緣的固-氣界面的改善作用有限。此外,涂層后處理,如激光重熔,要經歷快速熔融和凝固的過程,會使涂層出現新的、較大的殘余應力,甚至在涂層中產生微裂紋和剝落等組織結構缺陷。在這一方向也應加強研究。

6 解決措施

6.1 新的噴涂涂層后處理工藝方法

筆者密切結合噴涂涂層關鍵技術問題——界面性能以及現有噴涂涂層后處理工藝方法的局限性,開展應用基礎研究。在研究噴涂耐磨涂層制備、金屬陶瓷涂層微結構協同調控以及重熔技術參數對涂層微觀缺陷抑制機制的基礎上,從金屬陶瓷涂層界面結構特征的微觀層次入手,運用多學科理論綜合以及多種技術手段集成,提出一種感應重熔技術與超聲深滾技術相耦合的新的后處理技術。該技術不僅承接了如激光重熔和熱處理等傳統方式,而且綜合考量了金屬陶瓷材料的一些特性,是對傳統表面強化技術的改進和優化。

感應重熔技術是采用感應加熱的方式進行局部加熱的表面熱處理技術,是利用渦流產生的熱量使涂層熔化,以達到重熔的目的。表面淬火、局部退火或回火、整體淬火和回火都是感應加熱常用的方式[60]。超聲深滾技術是利用超聲波振動工具頭對零件表面產生高速撞擊,使零件表層材料產生塑性變形,卸載后形成有益的殘余壓應力,實現工具頭與被處理零件近“無摩擦”的沖擊滾壓作用[61-62]。采用兩種工藝耦合的方式對噴涂涂層實施后處理,能有效地解決之前后處理存在的缺陷和不足。

6.2 噴涂涂層耦合處理的技術方案

首先,對預先制備好的涂層實施感應重熔,利用感應圈中的交變磁場在涂層區域產生渦流,渦流產生的熱量使涂層軟化,此時涂層呈半固態(噴涂涂層中有20%~40%的液態及60%~80%的固態)。然后,快速實施超聲深滾表面強化處理,實現金屬陶瓷涂層的微晶化,產生壓應力層,并消除涂層中的層狀組織結構以及涂層中顆粒間存在的孔隙、空洞和裂紋,大幅度提升涂層的綜合性能指標,具體的技術路線如圖9所示。

圖9 噴涂涂層耦合處理的技術路線Fig. 9 Method of spray coating coupling treatment

7 結語

文中提出了一種新的噴涂涂層后處理技術,利用“界面工程”研制新材料。這項技術主要是針對噴涂涂層的關鍵技術問題——界面性能,而之前的后處理技術對此關注不深。此外,探討了涂層結構微晶化的形成機制,對比以往在整體材料上采用強塑性變形方法實現材料晶粒細化,有著很大的不同。此技術采用多種強化方法對金屬陶瓷涂層微結構實施協同調控,通過高頻沖擊(低應變)實現涂層的結構微晶化,將推進噴涂涂層技術的工業化應用進程,滿足航空航天、軌道交通和大型艦艇等高科技領域對高性能涂層的需要。