鈦合金耐磨微弧氧化制備技術的研究進展

董凱輝,宋影偉,韓恩厚

(1.中國科學院金屬研究所 中國科學院核用材料與安全評價重點實驗室,沈陽 110016;2.中國科學技術大學 材料科學與工程學院,合肥 230026;3.南方海洋科學與工程廣東省實驗室(珠海),廣東 珠海 519000)

鈦合金具有質量輕、比強度高、耐蝕性好等優點,在海洋船舶、深海潛艇、航空航天等科技核心領域發展潛力巨大[1-2]。但鈦合金自身硬度較低、摩擦因數高,有較高的粘著磨損、磨粒磨損和微動磨損傾向,極大程度上限制了其作為摩擦部件的應用[2-3]。

為了改善鈦合金的摩擦學性能,通常需要對其進行表面改性,常用的處理方法包括微弧氧化、激光熔覆、磁控濺射、溶膠凝膠、電鍍等。其中,微弧氧化技術具有環保、高自動化程度等優點,在外加電源的作用下,短時間內即可在閥金屬表面原位形成厚度適中、附著力強且具有較高硬度的陶瓷氧化膜。該膜層既可以單獨使用來大幅提升基材的耐磨性,又能很好地兼容多種后處理方式,為后續涂層提供良好的承載能力,以適用于重載或高速等更苛刻的服役工況[4]。因此,微弧氧化被認為是提高鈦合金耐磨性的理想表面處理方法,也是近年來科研工作者們的研究熱點。

現階段,針對鈦合金微弧氧化膜減摩、耐磨性能的優化主要集中在以下三個方面:電解液、電參數及復合處理[5-7]。本文將結合國內外的研究現狀對上述內容進行概述。

1 電解液的影響

電解液是微弧氧化技術中最核心的工藝參數,也是決定氧化膜性能的關鍵[8]。不同電解液體系中,鈦合金表面微弧氧化膜的成膜機制有所區別,所制備的微弧氧化膜在化學成分及自身結構上存在差異,進而也會影響其摩擦學性能。通常來講,膜層的硬度與其摩擦學性能密切相關,高硬度的膜層往往具有更優秀的抗磨損性能[9-10]。鈦合金參與氧化成膜反應的主要成分為金紅石型和銳鈦礦型晶態TiO2,兩者硬度均小于600HV,與鈦合金自身硬度(400HV 左右)相比,提升并不明顯[3]。因此,若想進一步改善膜層的耐磨性,需要電解液提供其他成膜組分。

常見的氧化液包括硅酸鹽體系[11-12]、磷酸鹽體系[7,13-15]、鋁酸鹽體系[16]及復合體系等[8,17]。其中,硅酸鹽應用最為廣泛,因為SiO32–具有極強的吸附能力,氧化過程中極易吸附在鈦基材表面形成雜質放電中心,一方面可以在較寬的溫度和電流范圍內實現穩定成膜;另一方面,由于大量膠體狀二氧化硅的沉積,使膜層相對更厚,最高可達90 μm。但單一的SiO32–不易起弧,且以非晶SiO2為主要成分的氧化膜,其硬度普遍只有600~800HV,在與高硬度摩擦副的對磨過程中磨損率較高。鋁酸鹽體系電解液中,AlO2–會在微弧氧化過程中參與成膜反應,生成α-Al2O3、γ-Al2O3及AlTiO5等高硬組分,顯著提高膜層硬度[13,18]。其中,離子濃度是影響該氧化膜耐磨性的關鍵。齊玉明等[3]研究發現,高濃度的NaAlO2會增加氧化膜表面的放電強度和放電密度,促進膜層表面含鋁氧化物的充分燒結,重復擊穿和多次熔融使得氧化膜內部結構更加均勻、致密,40 g/L NaAlO2濃度條件制備的微弧氧化膜硬度可達1140HV 左右,耐磨性能顯著提高,見圖1。但鋁酸鹽體系電解液在氧化過程中易出現陳化現象,膜層厚度不均勻,致使耐磨性的提升并不穩定[19]。磷酸鹽體系中所制得的微弧氧化膜在均勻性及光滑程度上表現優異,減摩效果更為理想[14]。但該膜層中的主要成分是含有Ti、P、O 元素的非晶相,膜層硬度偏低,且僅有6~7 μm 的膜厚使其承載能力有限,在高載荷的摩擦條件下,其耐磨效果不佳[3,19]。

圖1 不同鋁酸鈉濃度下鈦合金微弧氧化膜的摩擦學性能(A20、A30、A40 分別為含有20、30、40 g/L 鋁酸鈉的微弧氧化電解液條件)[3]Fig.1 Tribological properties of Micro-arc oxidation coatings on titanium alloys with different sodium aluminate concentrations:A20, A30 and A40 are oxidation electrolyte conditions with 20 g/L, 30 g/L and 40 g/L sodium aluminate, respectively[3]

單一體系氧化液無法呈現出最佳的膜層特性,合理利用各體系的氧化成膜特點,采用復配的方式往往可以獲得性能優化的氧化膜[20-21]。Li 等[8]在研究電解液體系對鈦合金微弧氧化成膜機制的影響時發現,在硅酸鹽電解液中添加適量的磷酸鹽可以促進氧化初期鈍化膜的形成,磷化物會優先在鈦合金表面富集,并向基體內部方向生長,而含硅的氧化物表現為向外生長,主要分布于外層疏松層,復合體系膜層的結合力及致密性優于單獨的Si 或P 體系,見圖2。Yerokhin等人[20]將鋁酸鹽和磷酸鹽進行復配,制備出的氧化膜結構致密且表面光滑,在與SAE 52100 鋼的對磨實驗中,測試1000 m 的體積磨損率僅為3.4×108mm3/(N.m),既解決了單一P 體系氧化膜厚度不足的問題,同時膜層中富含的Al2O3和AlTiO5等硬質相可以顯著提高膜層的耐磨性。

圖2 不同體系氧化液所制備微弧氧化膜截面形貌[8]Fig.2 The cross section morphologies of MAO films prepared in different oxidation solutions: a) Si solution; b) P solution;c) Si+P solution[8]

此外,氧化體系中添加適當的助劑一定程度上可改變氧化膜的形成過程,進而影響膜層性能。Gowtham[22]對比了磷酸鹽體系中不同KOH 濃度對Cp-Ti 合金微弧氧化的影響,發現在此堿性氧化液中,少量KOH 含量的變化對溶液pH 值的影響不大,但隨著KOH 濃度的增加,溶液電導率顯著提升,起弧電壓和終止電壓不斷降低,涂層的厚度及孔隙率發生變化。Khorasanian 等[12]在硅酸鹽體系中添加適量淀粉,Ti6-Al4-V 表面成膜物質的沉積速度大幅提升,10 min 即可制備出50 μm 厚、均勻且致密的氧化膜,生產效率提高的同時,耐磨性能與其他研究結果相當,100 m 的磨損試驗中,平均摩擦因數僅為0.13。可見,選擇合適的電解液體系或添加適宜的添加劑,可以有效調控微弧氧化膜的狀態,改善其摩擦學性能。

2 電參數的影響

在電解液組分確定的情況下,氧化電源的參數設置將成為影響膜層性能的主要因素。微弧氧化通常使用直流脈沖電源,具體電參數包括恒流/恒壓模式[23]、單相/雙相模式[24]、頻率[25-26]以及占空比[27]等。各類參數決定了流經材料表面外加電流/電壓的輸出形式,將對膜層生長速率以及成膜反應效果造成影響,并通過改變最終膜層的組成和結構影響其摩擦學性能。

2.1 恒流/恒壓模式

微弧氧化電源的輸出模式分為恒定電流及恒定電壓兩種。恒流模式下,電流密度的數值一般為1~10 A/dm2,電流密度過低不利于氧化初期基體表面的鈍化,過高則氧化劇烈,易導致膜層疏松甚至局部燒蝕,膜層質量降低,耐磨性下降[6,28]。此外,恒流模式的氧化過程中,電壓將隨成膜反應的進行而逐步升高,并依據火花放電狀態的變化可分為陽極氧化、微弧放電以及弧光放電3 個階段[17]。Cheng 等[29]研究發現,鈦合金表面氧化膜的生長速率是逐漸降低的,試驗前10 min,氧化膜以3.3 μm/min 的平均速率不斷增厚,而成膜10 min 后,該速率僅為0.2 μm/min。盡管氧化后期膜層的厚度基本不變,但在高電壓的持續作用下,熱量的積累將引起陽極表面局部溫度的升高,膜層中的相組成會發生一定程度的變化,高溫穩定性差的銳鈦礦型二氧化鈦在600~650 ℃的溫度范圍內向硬度更高的金紅石型二氧化鈦轉變。成膜60 min后,伴隨著氧化膜表層金紅石相比例的增加,涂層結合力及耐磨性能明顯提升。但延長氧化時間至90 min時,氧化膜孔徑變大且變得疏松,涂層的耐磨性能反而降低。

相比于恒流模式氧化電壓的穩步提升,恒壓條件下,氧化電壓將在短時間內達到預設值,為了實現此狀態,初期的氧化電流將瞬時輸出極大值,再逐漸降低。此模式的優勢在于可以快速形成鈍化膜,對電解液的鈍化性要求較低,但由于前期輸出功率較大,對電源功率及溶液冷卻等要求更高,特別在處理大面積氧化工件時尤為明顯。Quintero 等人[30]分別在3 種電解液體系中對比了恒流以及恒壓模式對鈦合金微弧氧化膜耐磨性的影響。結果發現,恒壓條件所制備的涂層在摩擦試驗中的質量磨損率均小于恒流模式下制備的涂層,且從能耗的角度考慮,恒壓模式的單位能耗是恒流模式的一半左右。因此,在電源功率允許的條件下,恒壓操作模式更有優勢。

2.2 單相/雙相輸出模式

在恒流/恒壓模式確定后,通常需要選取單相或雙相輸出類型。普遍認為,正相電流/電壓是促進氧化膜生長的主要驅動力,因此正相輸出是微弧氧化較常見的一種工作模式。近年研究發現,適當地引入負向電流/電壓可以起到調整膜層狀態的作用,進而影響膜層的摩擦磨損性能[31-33]。Hussein[24]在硅酸鹽體系中研究負相電流對氧化成膜過程的影響時發現,雙相電流輸出條件下,等離子體區域的峰值溫度與平均溫度明顯小于單獨正相輸出模式,負相的引入有效抑制了氧化膜表面局部較大的火花放電,使得膜層致密性提高,耐磨性得到改善,但雙極電流條件所制備的膜層相對較薄,且脆性增加。

2.3 頻率

脈沖頻率是指單位時間內完成周期性變化的次數,該數值的變化將會改變電流的輸出波形,進而對膜層的物質組成等產生影響[25-26]。磷酸鹽體系中,頻率較低時,單次脈沖能量更大,即作用在氧化膜上的能量越高,膜層中高溫穩定的金紅石型TiO2比例增大;頻率升高后,單位時間內的放電次數提高,擊穿電壓有所降低,促使銳鈦礦型TiO2含量升高,膜層硬度略有下降;當頻率升高至650Hz 以上時,極短的放電間隔使得上一階段正向電流積攢的熱量來不及擴散,導致膜層中金紅石型二氧化鈦比例再一次提升[26],不同頻率下形成的微弧氧化膜所含的TiO2類型和含量不同,進而影響微弧氧化膜的硬度和耐磨性。Yao等[25]的研究發現,在鋁酸鹽體系中,隨陰極脈沖頻率的增大,膜層中Al2TiO5的晶粒尺寸和質量分數逐漸增大,且金紅石型TiO2的比例增加。

此外,頻率對微弧氧化膜的厚度及表面狀態也有重要影響。倪爾鑫等人[23]的研究發現,無論恒流模式還是恒壓模式,高頻條件下制備的氧化膜厚度更薄,因為頻率越高時,單個脈沖的平均能量更低,同時單次氧化時間變短也意味著膜層反應越少,膜厚增加緩慢。吳連波等人[26]著重研究了頻率對鈦合金微弧氧化膜表面形貌的影響,得出低頻時由于放電次數少,二次重熔不充分,導致氧化膜表層的微孔呈現數量多、孔徑小的特點;當頻率升為650Hz 時,試樣表面弧光放電均勻,熔融產物堆積現象不明顯,粗糙度最低,耐磨性得到改善;隨著脈沖頻率進一步增加至650Hz以上時,氧化膜層表面的放電通道分布不均勻,微孔數量減少而孔徑增大,粗糙度有所增加,耐磨性下降。

2.4 占空比

占空比是指一個脈沖循環內,通電時間相對于總時間的比例。高占空比對應于電源輸出作用時間延長,一方面,膜層表面熱量的積累有利于銳鈦礦相TiO2向金紅石相TiO2轉變;另一方面,單次脈沖能量的提升很可能造成放電通道的孔徑增加,熔融金屬相互連接后易造成突起狀,表層粗糙度有所增大[27]。胡宗純等人[34]分別研究了恒流及恒壓模式下占空比的影響,發現恒流模式下,增大占空比后,雖然實際電源作用時間延長,但終止電壓有所降低,進而成膜速率及膜層質量的改變并不明顯。恒壓模式下,占空比的提升將引起電流密度的升高,進而提高成膜反應速率,導致粗糙度增大。

可見,通過調整鈦合金微弧氧化過程的電參數,將直接影響膜層中硬質氧化物的類型、含量、分布、表面粗糙度等,這些將直接影響微弧氧化膜的摩擦學性能。只有合理調控電參數在適宜范圍,才能確保微弧氧化膜層具有良好的耐磨性。

3 復合微弧氧化處理

微弧氧化處理后的鈦合金,其摩擦學性能得到明顯提升,但應對一些苛刻的服役工況時,僅通過調整溶液體系或電參數的方式可能無法滿足要求,此時可以考慮增加復合處理工序。

3.1 復合后處理

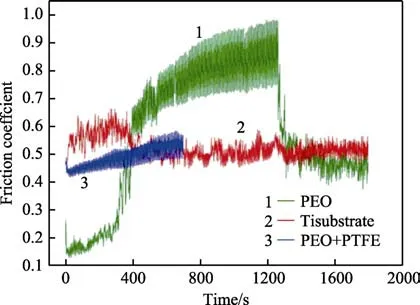

微弧氧化膜作為前置層,結合適當的后處理工藝,是進一步提升材料摩擦學性能的有效手段。常用的后處理工藝包括機械拋光、涂覆潤滑或硬質膜層等。其中,機械拋光是實際生產中最簡單實用的一種方式。由于微弧氧化膜具有疏松多孔的外層結構,不但粗糙度較高,且硬度偏低,通過精加工去除5~10 μm厚的外表層,可以降低摩擦因數,同時裸露出的致密層結構又能提升表面硬度,顯著降低材料的磨損率[35]。微弧氧化后表面噴涂/浸涂石墨或聚四氟乙烯(PTFE)潤滑層,制備成本低,在中低載荷條件下也能起到不錯的減摩效果。具有層狀結構的固體潤滑層在與硬質材料對摩過程中被優先犁削成為磨屑,有效降低對摩副間的剪切應力與粘著應力。但在高載荷下,轉移層很快被磨平,使用效果不穩定。Aliasghari 等[36]發現Ti+MAO+PTFE 涂層在磨損初期,摩擦因數較低,但在短距離的對摩試驗后,該復合涂層的摩擦因數與裸基體的數值基本一致,如圖3 所示。微弧氧化結合磁控濺射技術,在微弧氧化膜表面濺射高硬度的CrN、TiN、DLC 等,其中高附著力的微弧氧化膜作為內層充分發揮其承載作用,而表面硬質膜在高、低載荷下均表現出優異的耐磨性,兩者結合可以獲得摩擦性能最佳的復合涂層[4,37-38]。此外,Jin 等[39]在微弧氧化膜表面進行熱氧化處理,高溫條件促進銳鈦礦型向金紅石型二氧化鈦轉變的同時,部分再結晶及新物質的生成導致膜層的粗糙度有所提高,而且由于表層硬度的影響程度更大,使得整體涂層的磨損率降低。

圖3 鈦基材硅/磷復合體系微弧氧化膜涂覆PTFE 前后摩擦試驗結果[36]Fig.3 Friction test results before and after PTFE coating on silicon/phosphorus composite system of titanium substrate[36]

3.2 功能性納米顆粒的復合氧化技術

常規微弧氧化技術所制備的膜層存在固有孔隙以及有限的相組成等問題,對材料耐磨性的提升有限。通過復合后處理方式雖能有效改善摩擦學性能,但操作工序的增加會降低生產效率,提高人力成本。近年來開展了一種一步法微弧氧化改性方式,在常規電解液中添加功能性納米顆粒,微納顆粒在氧化過程中摻雜到涂層表層甚至內部,一方面對涂層的缺陷位置進行修復,大幅提高膜層的致密性;另一方面豐富了復合涂層的相組成,可以有選擇性地賦予微弧氧化膜耐磨、自潤滑、耐腐蝕等多種功能特性[18]。

3.2.1 納米顆粒的種類

為了改善微弧氧化膜的摩擦學性質,添加納米顆粒的類型主要可分為硬質顆粒和潤滑顆粒兩種。常見的硬質顆粒包括TiO2[40-41]、ZrO2[22]、Al2O3[18,42-43]、Si3N4[13]、CeO2[15]、SiC[18]等,它們摻雜在氧化膜中可以顯著提高膜層的硬度,降低磨損率。而PTFE[36]、MoS2[28,44]、石墨[45]、hBN[46]等潤滑顆粒的添加相當于在微弧氧化涂層內部引入一定量的固體潤滑相,隨著磨損過程的進行而不斷釋放,起到潤滑的作用。

3.2.2 納米顆粒的分散

納米顆粒在氧化液中主要以膠體的形式存在,良好的分散性是能否實現穩定生產的關鍵。為了防止不溶性納米顆粒的團聚與沉降,目前主要采用機械攪拌、超聲震蕩、空氣攪拌等物理方法結合化學改性的方式[47]。Aliofkhazraei[9]和Gowtham[22]在磁力攪拌器和超聲震蕩的基礎上,配合少量三乙醇銨表面活性劑,分別實現了Al2O3和ZrO2顆粒的均勻分散。趙晴等人[46]為了提高六方氮化硼顆粒在硅酸鹽氧化液中的潤濕性和表面活性,將納米顆粒依次進行鹽酸酸洗、蒸餾水過濾、酒精中機械攪拌等處理工序,最終也獲得不錯的分散效果。

3.2.3 納米顆粒的尺寸及濃度

現階段,已報道的有關鈦合金微弧氧化液中添加納米顆粒的尺寸為0.2 nm~2 μm[5,19]。普遍認為,粒徑尺寸較小的顆粒更容易以電泳吸附的方式引入微弧氧化膜內,實現微孔隙的封閉,提高致密性。劉峰斌[48]對比了不同SiC 顆粒尺寸對微弧氧化膜性能的影響,當粒徑尺寸(4~5 μm)大于孔徑時,顆粒無法進入膜層內部,表層粗糙度反而增大,摩擦因數升高。

納米顆粒的濃度與復合氧化膜的粗糙度也存在一定關系。在納米顆粒尺寸適宜的前提下,隨著添加納米顆粒濃度的提升,粗糙度呈先降低后升高的趨勢。初期濃度的增加,可以提高納米顆粒對陶瓷層表面放電通道的填充質量,致密性提高。當達到臨界值后,進一步提升納米顆粒的濃度將導致膜層表面形成過多的堆積產物,表面粗糙度增大,耐磨性降低[5,22]。

3.2.4 微納顆粒對氧化過程的影響

在電解液中添加納米顆粒會改變溶液體系的電導率和pH 值,氧化成膜階段,伴隨著納米顆粒不斷引入到膜層中,起弧電壓、輸出電流、終止電壓等一系列電參數也將發生變化。Yurektur 等人[20]在研究恒壓模式下納米顆粒的復合氧化時發現,添加多壁納米管顆粒后的氧化電流數值相比未添加前顯著提高,認為納米顆粒會增加溶液的導電性,且帶負電的膠體顆粒在電泳作用下聚集在基材表面,表面電荷的積累加速電擊穿,導致擊穿電壓降低,氧化電流增大。王平[41]采用恒流模式,對比了添加TiO2納米顆粒前后微弧氧過程的電壓-時間曲線,發現在氧化初期,添加納米顆粒條件的電壓數值更大,主要是由于納米顆粒的表層吸附作用引起膜層電阻增加,而到氧化中后期,其電壓水平低于未添加TiO2納米顆粒條件。其原因是高電壓作用下,大量絕緣氣泡聚集在膜層表面導致氧化電壓虛高,TiO2顆粒的轟擊作用加速了氣泡破裂,從而降低了膜層電阻。

3.2.5 微納顆粒的摻雜機制

不同種類納米顆粒的氧化成膜機制并不完全統一,除了與微納顆粒的性質相關外,還受電解液體系及電參數等影響。但總體上來講,微納顆粒加入到電解液中,其摻雜機制主要分為吸收和結合兩步[43,49]。其中,吸收過程一般是顆粒機械擴散、吸附和電泳遷移的綜合作用,而結合過程一般歸結為局部熔融的燒結作用或顆粒與基材、電解液的反應性結合[50]。

微弧氧化通常在300~600 V 高電壓下進行,陰陽極板間具有極高的電場,且分散在電解液中的微納顆粒呈電中性的可能性極小。因此,可以認為電泳遷移是吸收過程中最主要的作用形式[50-51]。在堿性電解液體系中,絕大部分微納顆粒的Zeta 電位小于0 mV,其在氧化階段的摻雜機理遵循圖4[16]。帶負電荷的膠體在電場作用下向陽極工件表面電泳遷移,由于膜層放電通道及微裂紋位置的絕緣電阻最小,場強分布最強,因此納米顆粒會優先在此處富集,利于實現缺陷位置的填充[49]。少部分微納顆粒在體系中的Zeta 電位呈正值,此類帶正電的微納顆粒在電泳作用下,始終向遠離工件表面的方向運動,其摻雜機制如圖5 所示[41]。在微弧氧化的不同階段,功能性顆粒的表層吸附均主要依賴于機械攪拌作用引入的物理擴散。氧化前中期,即氧化電壓較低時,帶正電的膠體粒子基本無法吸附在平滑的基材表面,導致膜層內層基本檢測不到微納顆粒的組分。當電壓升高至擊穿電壓以后,在一定熱作用和電場強度的共同影響下,熔融的等離子團會從放電通道中噴涌出來,從而增大了與微納顆粒發生碰撞接觸的機會,為后續的結合過程提供條件,最終實現包裹并富集在氧化膜表層,提高膜層的耐磨性[40]。

圖4 納米顆粒在電解液中呈負電的成膜機制示意圖[16]Fig.4 The schematic diagram of the film-formation mechanism of MAO with the negative nanoparticles in the electrolyte[16]

圖5 納米顆粒在電解液中呈正電的成膜機制示意圖[41]Fig.5 The schematic diagram of the film-formation mechanism of MAO with the positive nanoparticles in the electrolyte[41]

在微納顆粒的結合過程中,摻入形式可分為惰性摻入和反應型摻入兩種。SiC[18]、PTFE[36]、hBN[46]、石墨烯[52]及MoS2顆粒[28,44]等作為惰性摻入型的典型代表,以完全惰性沉積的形式在連續的微放電過程中被包裹在熔融的氧化膜層中。對于反應型摻入的顆粒,它們往往以混合沉積的形式進入膜層中,部分以膠體形態惰性沉積,另一部分在局部高溫作用下將與金屬基質或電解質產生反應生成新的物質。Gowtham[22]和Li[5]等人在添加ZrO2納米顆粒的復合微弧氧化膜中檢測到ZrTiO4、m-ZrO2組分。Al2O3顆粒也會參與鈦合金的氧化成膜反應,形成Al2TiO5新相[9]。

總之,微弧氧化溶液中摻雜硬質顆粒或潤滑顆粒后,這些顆粒在成膜過程中復合到膜層中,提高微弧氧化膜的硬度、潤滑性、致密性等,使膜層具有減摩、耐磨、潤滑等性能,未來有光明的應用前景。

4 結論與展望

現階段,鈦合金在常見電解液體系中的成膜反應以及各類電參數在其氧化過程中的影響機制已有較為成熟的認識,可以從提高微弧氧化膜表層硬質相比例以及降低粗糙度的角度來設計更合理的微弧氧化工藝。但傳統微弧氧化能夠提供的相組成種類較少,且膜層表面不可避免地存在微孔,因此耐磨性的提升有限。通過增加后處理工序與微弧氧化技術復合可以進一步改善氧化膜的摩擦學性能,但生產成本增加。納米顆粒復合微弧氧化技術可以一步法實現氧化膜的制備,同時又能有選擇性地賦予其減摩、耐磨、潤滑等性能,是未來微弧氧化技術的發展趨勢。但此項技術正式應用于工業生產前,仍有一些問題亟待解決:首先,不溶性納米顆粒在電解液中的分散性差,應加強納米顆粒分散穩定性的相關研究,開發相匹配的表面活性劑或優化改性方式;其次,納米顆粒在微弧氧化過程中不斷消耗,復合氧化液的使用壽命及補加方法有待深入研究;再次,現階段關于納米顆粒復合微弧氧化的研究中,仍以摻雜一種納米顆粒為主,在電解液中添加多種納米顆粒,特別是不同功能類型的納米顆粒時,復合微弧氧化膜的摩擦學性能尚不明確;最后,電參數對不同種類納米顆粒摻雜機制的作用機理還有待澄清,例如負向電壓/電流的引入對帶電膠體在微弧氧化階段吸收和結合過程的影響等,此類問題的闡述將對復合納米顆粒微弧氧化技術的工藝設計提供理論指導。

綜合環保、經濟成本等多方面因素考慮,微弧氧化仍是未來一段時間內提高鈦合金耐磨性能的首選表面處理技術,具有廣闊的發展前景。隨著人們對耐磨微弧氧化膜制備技術研究的進一步深入,相關理論基礎的逐步完善,相信定能設計開發出摩擦性能可控且綜合性能良好的微弧氧化涂層,從而拓寬鈦合金的使用范圍,并推進其在更多領域的產業化應用。