一種枕式包裝機除塵裝置的設計和研究

姜昊天,史晨曦,王 澳

(1.東北林業大學機電工程學院,黑龍江 哈爾濱 150030;2.沈陽航空航天大學航空宇航學院,遼寧 沈陽 110135)

包裝機是把產品包裝起來的一類機器,可以起到保護、美觀的作用。包裝機的出現給人們的生活帶來了很大方便,但是在包裝系統[1-2]運行的過程中,由于包裝材料或空氣中攜有大量粉塵,若包裝食品,會對食品安全造成威脅,且大量粉塵的吸入也會對相關工作人員身體健康產生負面影響。為了使包裝環境變得更好,設計一種除塵裝置來降低包裝系統運行過程中產生的粉塵是十分必要的。

1 除塵裝置的設計與工作原理

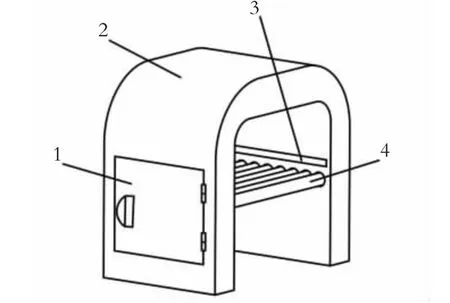

除塵裝置主要由傳輸部分、過濾裝置和鼓風機組成[3]。為了便于除塵工作的進行,應將除塵裝置安裝在包裝機軌道主體的兩側,即傳動軌道與包裝機軌道主體的連接處,見圖1,由圖1 可知吸塵口與更換門的所在位置就是除塵裝置的安裝處。

圖1 枕式包裝機結構示意圖

1.1 傳輸部分及鼓風機的設計與說明

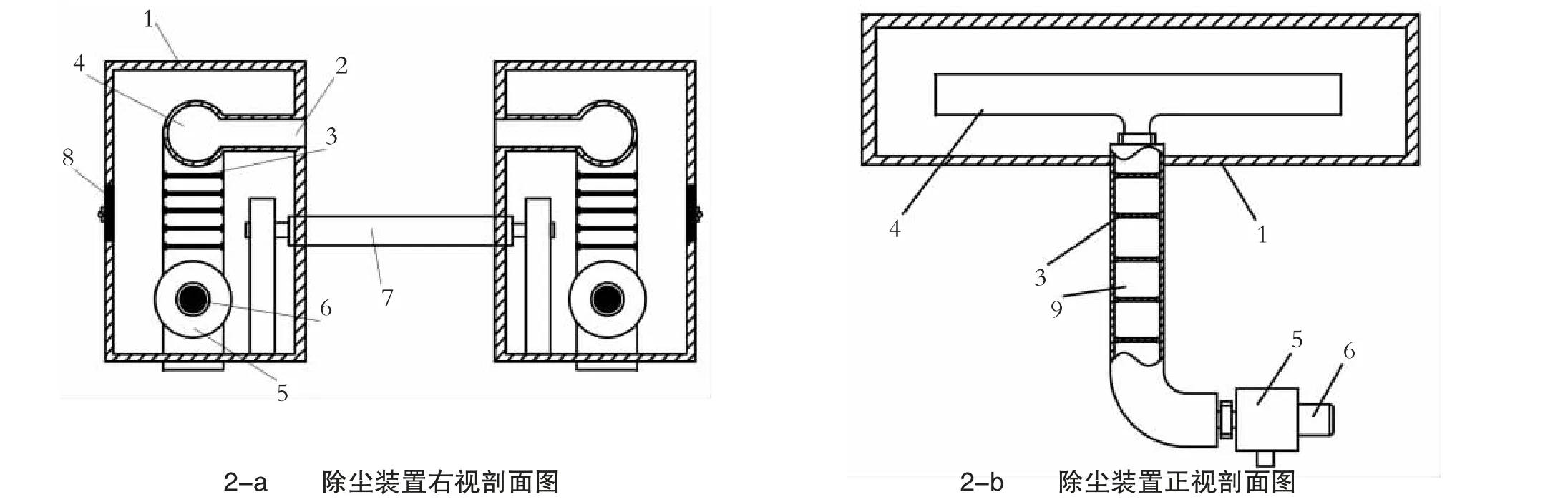

傳輸部分結構見第75 頁圖2-a,吸塵口設置在包裝機軌道主體的內表面上,位于傳動軌道上方10 cm 左右的位置,鼓風機由外接電源提供動力,當包裝機啟動時,鼓風機也隨之啟動。鼓風機的工作原理如下:由于風機工作時里面的風機葉輪高速旋轉,使風機殼里的空氣產生離心力而被甩離風機葉輪,經過出風口被“壓送”出風機;由于風機葉輪周圍的空氣被甩出而產生“負壓”,所以“新空氣”便從吸塵口處被源源不斷地補充進來。在鼓風機的作用下,除塵裝置內外形成壓強差,軌道上帶有粉塵的氣體便會由吸塵口進入傳輸部分,并在鼓風機的吸引下向中心處的過濾系統運動。

1.2 過濾系統的設計與說明

過濾系統的主體是凈化筒,見第75 頁圖2-a和圖2-b,凈化筒內設置有多層浮塵過濾網[4],并且過濾網由上至下孔徑依次減小,此外,過濾系統部分的傳輸管采用豎直放置的設計方案,這樣氣體中的雜物在該階段可以借助自身的重力下落,降低了鼓風機功率的損耗。凈化筒外安裝有更換門,當吸塵裝置工作一段時間后,工作人員可打開更換門對裝置內部的除塵過濾網進行更換,定期更換清潔可以降低因雜物累積而造成除塵效果不佳的可能性。

圖2 除塵裝置示意圖

2 EDEM 仿真試驗及結果分析

由于處理后的氣體將由排氣口排出,若帶粉塵的氣體在過濾裝置處過濾效果不好的話,顆粒、浮塵依然會再次回到空氣中,對裝件衛生與工作人員的健康造成威脅。利用多用途離散元素法建模軟件EDEM 對過濾裝置的工作過程進行離散元仿真[5],選擇最佳過濾網層數與孔徑來達到最好的除塵效果。

1) 粉塵的參數設置。粉塵是指懸浮在空氣中的固體微粒,如總懸浮顆粒物、飄塵、降塵等。本次仿真中假設粉塵成分為飄塵、降塵與總懸浮粒。查閱資料可得飄塵的粒徑小于10 μm,降塵的粒徑大于10 μm,總懸浮顆粒粒徑小于100 μm。

利用球面堆積法建立粉塵模型,設定飄塵粒徑為6 μm,降塵懸浮粒徑為25 μm,總懸浮微粒粒徑為80 μm,顆粒類型為正態分布。選取無滑動接觸的Hertz-Mindin(無滑移,no slip) 模型,作為顆粒與顆粒之間、顆粒與幾何體之間的接觸模型。

2) 模型的參數設置。為確定最優除塵效果的工作參數,選擇對除塵影響較大的除塵過濾網層數n、最大過濾網孔徑R、最小過濾網孔徑r 為試驗因素,查閱相關資料可知除塵過濾網的層數最好大于等于3,層數設置時還要考慮到經濟效益問題,且為了保證各層過濾網都能有效過濾掉相應大小的粉塵,而不致大部分粉塵都堆積在最小孔徑的過濾網處,因此按照各粉塵粒徑正態分布的規律設置最大孔徑,中間層孔徑按等差依次減小直至最小孔徑。

在仿真過程中設置固定時間步長為瑞利(Rayleigh) 時間步長的18%,仿真時長為5 s,數據保存時間為每0.05 s 迭代保存一次。網格尺寸設置為最小顆粒半徑的2.5 倍。

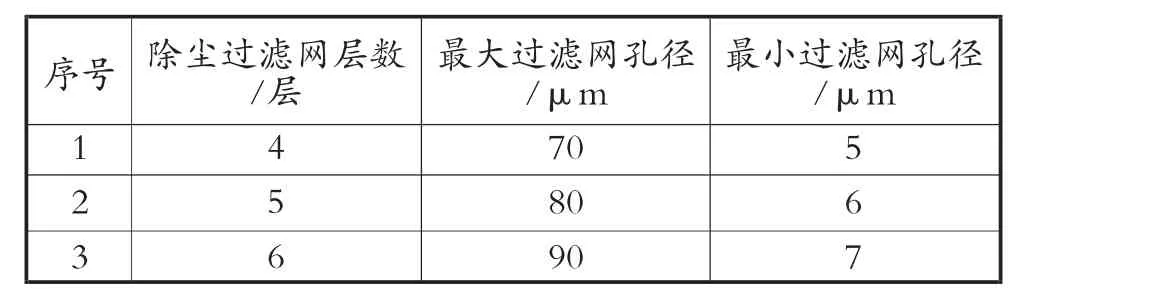

3) 設計回歸試驗。試驗因素取浮塵過濾網層數為4 層、5 層、6 層,最大過濾網孔徑為70 μm,80μm,90μm,最小過濾網孔徑為5μm,6μm,7μm。設置漏塵率、最小孔徑層處粉塵占總數的百分比為響應指標。依照組合設計理論進行試驗設計,試驗因素編碼見表1。

表1 試驗因素編碼

4) 試驗結果。試驗設計方案和結果見表2。

5) 結果分析。由表2 的試驗結果分析各因素對漏塵率的影響:最小過濾網孔徑處于0 水平時,隨過濾網層數的增加,漏塵率先顯著下降再有略微的提高,最大過濾網孔徑的變化對漏塵率基本無影響;最大過濾網孔徑處于0 水平時,當最小過濾網孔徑減小時,會減弱因過濾網層數增大而引起的除塵率的變化;過濾網層數處于0 水平時,漏塵率隨最小過濾網孔徑的減小而降低,最大過濾網孔徑的變化對漏塵率基本無影響,且對最小過濾網孔徑的作用效果也無明顯影響。

表2 試驗設計方案及結果

由表2 的試驗結果分析各因素對最小孔徑層處粉塵占總數百分比的影響:最小過濾網孔徑處于0水平時,隨過濾網層數的增加及最大過濾網孔徑的減小,最小孔徑層處粉塵占總數百分比逐漸減小;最大過濾網孔徑處于0 水平時,當最小過濾網孔徑增大時,會減弱因過濾網層數減小而引起的最小孔徑層處粉塵占總數百分比的升高;過濾網層數處于0 水平時,當最小過濾網孔徑增大時,同樣也會減弱因最大過濾網孔徑增大而引起的最小孔徑層處粉塵占總數百分比的升高。

6) 參數優化。以漏塵率最小、最小孔徑層處粉塵占總數百分比的平均水平為目標函數,利用軟件Design Expert 10.0.1 進行優化,得到最優參數組合為:浮塵過濾網層數為5.46 層、最大過濾網孔徑為77.06 μm、最小過濾網孔徑為5.56 μm,此模型所預測的漏塵率為5.56%,最小孔徑層處粉塵占總數的百分比為47.51%。由經驗可得,過濾網層數越多,最小過濾網孔徑越小,則其漏塵率越低。但網層數越多,成本越高,且網孔直徑越小,其制造難度越大,價格也越高。所以,考慮到經濟效益及實際工作環境等情況,取浮塵過濾層數為5 層、最大過濾網孔徑位77 μm、最小過濾孔孔徑為6 μm,此模型的漏塵率為6.17%,最小孔徑層處粉塵占總數的百分比為48.49%,可達到預期效果。

3 結束語

1) 本文主要針對枕式包裝機的除塵裝置進行了研究,相比于原有的除塵裝置,該除塵裝置在過濾階段采用了垂直方向設置凈化筒的方法,使顆粒物和浮塵在自身重力與鼓風機的雙重作用下向濾網處運動,且主要驅動力為重力,極大地降低了功率損耗,另外可以通過更換門,對裝置內部的除塵過濾網進行更換,降低因雜物累積而造成的除塵效果不佳的可能性。

2) 設計了三因素二水平回歸正交組合試驗,并使用軟件EDEM 進行離散元仿真,試驗結果表明:僅過濾網層數增加時,漏塵率減小,最小孔徑層處粉塵占總數的百分比減小;僅最大過濾網孔徑增加時,漏塵率無明顯影響,最小孔徑層處粉塵占總數的百分比增大;僅最小過濾網孔徑增加時,漏塵率增大,最小孔徑層處粉塵占總數的百分比減小。

3) 根據仿真試驗中除塵裝置各類尺寸參數組合的試驗結果,利用軟件Design Expert 10.0.1 得出最優參數組合:過濾網層數為5 層,最大過濾網孔徑為77 μm,最小孔徑為6 μm,模型的漏塵率為6.17%,最小孔徑層處粉塵占總數的百分比為48.49%。

4) 由于該裝置未采用靜電、潤濕等可能損壞裝件的方法,因此可適用于絕大多數物品的包裝過程,對其他種類的包裝機除塵裝置的設計具有一定的參考價值。