不同材料基板引線鍵合參數研究

張 陽,張 瀟,王穎麟,李 俊

(中國電子科技集團公司第二研究所,山西 太原 030024)

隨著微波集成電路事業的迅猛發展,小體積、高集成化已成為電子領域發展的必然趨勢。小體積必然會出現高集成,而高集成又通過多器件來實現,因此,在一個微波組件中會出現很多不同材料組成的器件,同時又需要通過引線鍵合來實現器件功能的互連,最終形成一個具有完整功能的微波組件。由此可見,引線鍵合在實現器件功能互連中起到了決定性的作用。

在微波集成電路制作工藝中,引線鍵合是關鍵工序之一,不僅起到互連作用,同時也是整個微波組件使用壽命長短的重要因素之一。據統計,70%以上的產品失效源于鍵合失效,很大一部分原因是在引線鍵合過程中,沒有針對不同材料器件制定出匹配的設備參數,從而導致鍵合失效[1]。因此,在不同材料上進行引線鍵合前調試出匹配的鍵合參數,可以大大降低鍵合失效率,提高產品可靠性。

1 鍵合機的原理

本文驗證設備為RSH-101 熱聲焊鍵合(楔焊)機。引線鍵合是通過鍵合機來實現的。熱聲焊鍵合機主要由超聲發生器、焊接控制區、熱臺、手柄、引線軸和顯微鏡等部分組成,輔助材料為引線和劈刀。熱聲焊鍵合機整機見圖1。

圖1 RSH-101 熱聲焊鍵合(楔焊)機

熱聲焊鍵合機的工作原理主要是通過超聲釋放,再加上加熱臺、機頭壓力、鍵合機本身的功率(通過功率參數設置來把超聲器所釋放的總功率分解焊接)、時間調節等要素來實現。

2 設備參數對鍵合可靠性的影響

在日常的組裝工作中,鍵合為關鍵工序,關鍵工序是對最終產品的可靠性、所能實現的功能、使用壽命和質量起決定性作用的生產工序,同時也是生產精度要求最高、出現問題較多、需投入更多精力把控的工序。

鍵合工序采用的是熱聲焊鍵合,具有可降低操作溫度、提高鍵合強度、有利于器件可靠性等優點,影響金絲鍵合質量的因素眾多,主要包括設備參數、鍵合界面材料等。

在生產過程中,針對同一批次產品,影響楔形鍵合質量較大的因素主要為設備參數,包括第一/第二鍵合點的超聲功率P 和超聲時間t、機頭壓力F和鍵合溫度T 等。通過大量鍵合實驗及測試,發現鍵合壓力大會造成基板金層受損;鍵合功率太高會造成金絲頸斷或基板金層脫落;鍵合功率過小則會出現鍵合點脫落或虛焊等情況。

研究發現,在熱聲焊楔焊的過程中,機頭壓力、鍵合溫度、超聲功率、超聲時間對鍵合金絲拉力值具有較強的影響。

3 設備參數在不同材質基板上的應用

進行組裝工作時常會要求對不同材料的基板進行鍵合作業(見圖2)。不同基板之間的鍵合對參數的要求不盡相同。

圖2 鍵合示意圖

本文實驗過程中,主要采用羅杰斯5880 印制板和低溫共燒陶瓷(Low Temperature Co-fired Ceramic,LTCC) 基板這兩種不同材質基板進行鍵合實驗,通過對兩種材料基板進行多組鍵合參數實驗并進行鍵合拉力測試,得出不同材料之間最佳的功率、時間、壓力等鍵合參數,對基板鍵合時的可靠性提升有較大幫助。

羅杰斯基板是印制板,具有表面平滑、致密、金層較薄等特點[2]。LTCC 基板采用了金屬導體厚膜印刷進行低溫共燒,在陶瓷表面形成較厚的致密金層,表面特性受LTCC 工序影響較大。

在羅杰斯5880 印制板表層金上進行鍵合,分別對3 組參數(見表1) 進行實驗。

表1 羅杰斯5880 印制板鍵合參數

實驗過程:使用清洗后的羅杰斯5880 印制板,采用全新DEWEYL 品牌中的MKNLVD-1/16-750-45-CG-2020-M-A8D 劈刀及Φ25 μm 金絲進行鍵合,每組參數分別鍵合10 根金絲。

測試設備:DAGE SERIES 4000,使用WP100拉力測試盒進行金絲拉力測試。

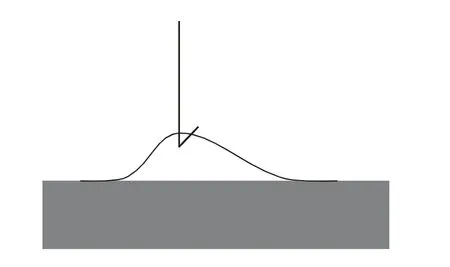

測試方法:在顯微鏡下觀察,將鉤針彎曲處移動至金絲最高點時進行垂直向上的拉拽(見圖3)。

圖3 鍵合拉力測試示意圖

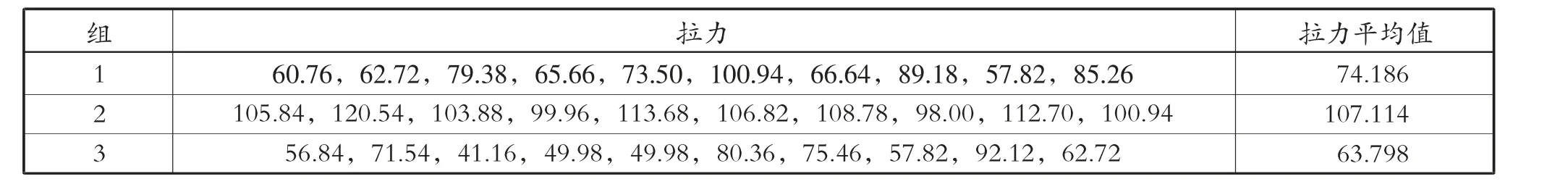

測試結果及分析:設置不同鍵合參數在羅杰斯5880 印制板表面進行金絲鍵合,并使用拉力剪切力設備測試后,得出表2 中的數據。

表2 羅杰斯5880 印制板鍵合拉力測試 (×10-3 N)

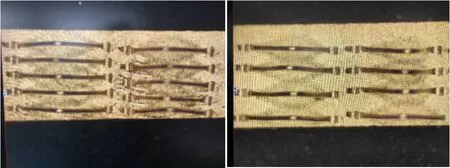

通過上表顯示數據及在顯微鏡下觀察3 組鍵合金絲狀態,第1 組金絲一致性差,在實際應用時存在虛焊風險;第3 組金絲焊點變形極嚴重(見圖4-a),金絲頸部脆弱,易斷裂;應用第2 組鍵合參數時,拉力最大且相近,一致性最好,焊點形態完整(見圖4-b)。經過拉力測試后,第一焊點均在金層上,無任何脫落或虛焊現象發生,可靠性高。所以第2 組設置的參數為適合羅杰斯5880 印制板的鍵合參數。

圖4 羅杰斯5800 印制板鍵合拉力測試結果

LTCC 基板采用厚膜印刷工藝制作,與羅杰斯5880 印制板有著不同的材料和制作工藝特性。

LTCC 基板上,使用表1 中第2 組的設備參數來進行鍵合實驗,可得拉力分別為0.059 78 N,0.049 98 N,0.058 80 N,0.077 42 N,0.071 54 N,失效,0.05390N,0.06664N,0.02352N,0.07056N,拉力平均值為0.053 214 N。

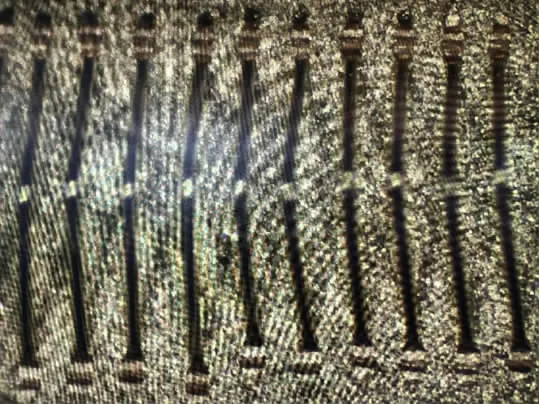

測試結果及分析:通過顯微鏡觀察金絲狀態(見第85 頁圖5) 和上述測試數據來看,鍵合效果較差,焊點變形嚴重,第一焊點與金絲連接處存在損傷,導致部分鍵合失效和虛焊,還出現部分基板金層損傷現象的發生,嚴重影響了鍵合的可靠性。經分析,可能由于鍵合參數值均設置較大,導致了上述結果的發生。因此需重新調整參數,提高鍵合可靠性。

圖5 表1 參數下LTCC 基板鍵合拉力測試結果

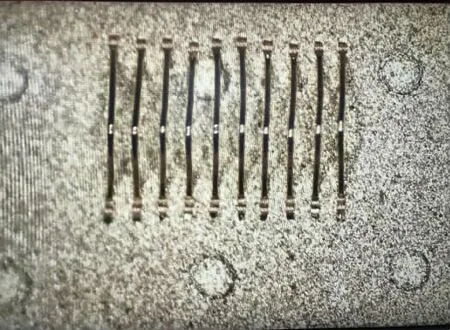

根據LTCC 基板特性,重新設置鍵合參數,超聲總功率為0.2 W,起點功率為80 W,斷點功率為65 W,起點時間為65 ms,斷點時間為50 ms,壓力為0.176 40 N,熱臺溫度為100 ℃,然后進行拉力測試,可得拉力分別為0.102 90 N,0.104 86 N,0.090 16 N,0.094 08 N,0.089 18 N,0.100 94 N,0.093 10 N,0.093 10 N,0.101 92 N,0.095 06 N,拉力平均值為0.096 530 N。

此實驗中,使用清洗后的LTCC 基板,采用全新DEWEYL 品牌中的MKNLVD-1/16-750-45-CG-2020-M-A8D 劈刀及Φ25 μm 金絲進行鍵合,鍵合10 根金絲。

測試結果及分析:通過顯微鏡觀察及拉力測試數據顯示,焊點及金絲狀態完好,外觀漂亮,無虛焊及基板金層損傷等情況發生(見圖6),拉力測試一致性高且波動范圍小,符合GJB 548B—2005 微電子器件試驗方法和程序的標準[3]。

圖6 新參數下LTCC 基板鍵合拉力測試結果

4 結論

本文通過設置不同鍵合機參數,進行了5 組實驗,得出以下結論。

1) 鍵合參數的設置在鍵合過程中起到關鍵性作用。

2) 在鍵合過程中,并不是鍵合參數值越大越牢固,數值過大可能會使金絲出現損傷。

3) 鍵合參數值過小可能會出現虛焊等情況的發生。

4) 鍵合前,要根據所鍵合基板材料的不同和特性進行參數的調整,一組參數并不適用于所有基板,它可能只適用于一種或幾種材質的鍵合。

5) 鍵合機參數的不同對不同材料基板引線鍵合的可靠性具有嚴重影響。