基于航道整治廢棄超細砂的砂性混凝土力學性能研究

郭文文,方佳敏,周玲霞,柴星宇,江朝華

(1.河海大學 疏浚技術教育部工程研究中心,江蘇 南京 210098;2.長江航道整治中心,湖北 武漢 430014;3.南京市長江河道管理處,江蘇 南京 210011)

在港口維護和航道整治過程中會產生大量的廢棄超細砂,而廢棄超細砂的轉運、存儲會增加工程量和工程造價,并且對環境造成一定程度的污染,因此,如何將廢棄超細砂進行資源化處理引起了國內外學者的廣泛關注。

砂性混凝土是一種主要由砂、水泥、礦物填料、水和高效減水劑等組成的新型無粗骨料混凝土,與普通混凝土具有相似的組成,其中用砂來代替傳統混凝土中粗骨料,礦物填料(礦粉、粉煤灰、石灰石粉等)代替細骨料,基于顆粒的致密堆積和水泥的水化作用使該混凝土具有與傳統混凝土相當的力學性能[1]。

Zri等[2]利用砂性棄土、水泥、礦物填料、外加劑等制備出的砂性混凝土抗壓強度能達到41 MPa。Brouwers和Radix[3]的研究認為,填料是優化砂性混凝土粒度分布的有效成分,從而提高混凝土的流動性、穩定性和力學性能。Benaissa等[4]采用石灰石粉體作為填料,研究了不同配比的河砂對高流態砂性混凝土性能的影響,結果表明,河砂的最佳摻量為10%左右,能滿足高流態砂性混凝土的硬化性能。張長民等[5]將塔克拉瑪干沙漠超細砂加入混凝土中,通過調整混凝土配合比和摻入外加劑配制出具有與普通混凝土相近性能的混凝土。

目前,國內對于砂性混凝土的研究十分有限。因此,本文以航道整治工程中產生的廢棄超細砂為粗骨料,石灰石粉為細骨料,通過設計正交實驗研究水灰比、水泥用量、石灰石粉用量、聚丙烯纖維體積摻量等4種因素對該砂性混凝土力學性能的影響,研究成果對推動航道整治廢棄物的利用具有參考作用。

1 實驗

1.1 原材料

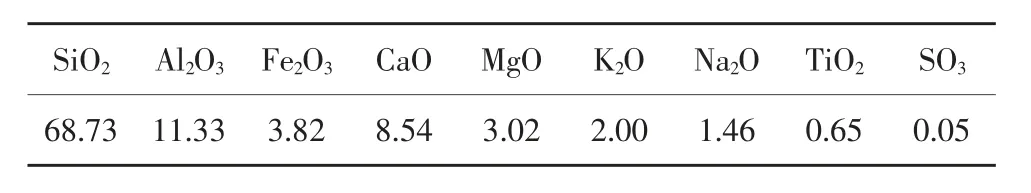

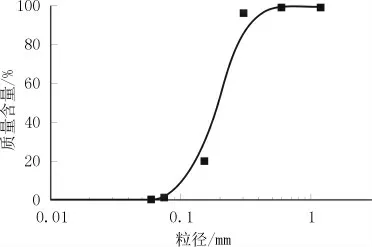

(1)廢棄超細砂:取自長江荊江南碾子灣河段岸坡崩塌段,pH值=7.23,具有一定的堿性,含水率為5%,風干后使用,其化學成分見表1,礦物組成見表2,顆粒級配曲線見圖1。

表1 廢棄超細砂的主要化學成分 %

表2 廢棄超細砂的礦物組成 %

圖1 廢棄超細砂的顆粒級配曲線

由表1、表2和圖1可見,廢棄超細砂的主要化學成分為SiO2、Al2O3、CaO、Fe2O3,占比92%以上,基本不存在有機物質;廢棄超細砂中石英和長石類原生礦物的含量最多,其中非黏性礦物含量為84%,黏性礦物含量為16%,說明廢棄超細砂的活性較差;廢棄超細砂的粒徑分布主要集中在0.1~1.0 mm,計算得到該砂的細度模數為0.82,不均勻系數為4。

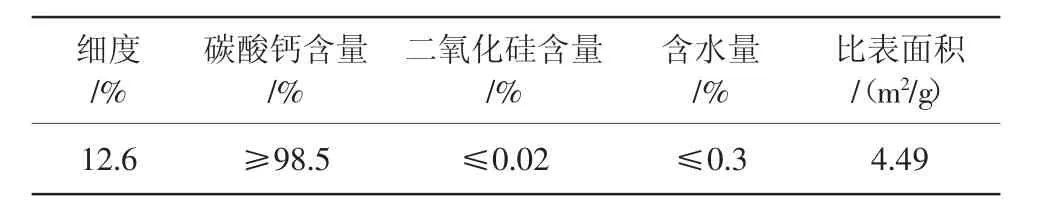

(2)石灰石粉:主要物理性能見表3。

表3 石灰石粉的物理性能

(3)水泥:海螺牌P·O42.5水泥。

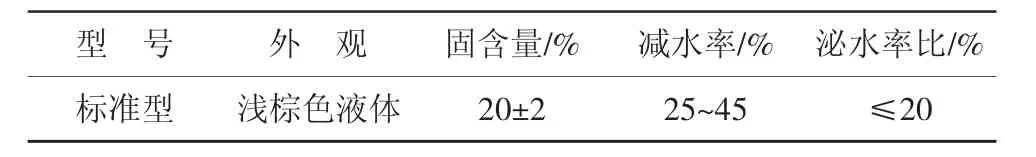

(4)減水劑:聚羧酸高效減水劑,主要技術性能見表4。

表4 聚羧酸減水劑的主要技術性能

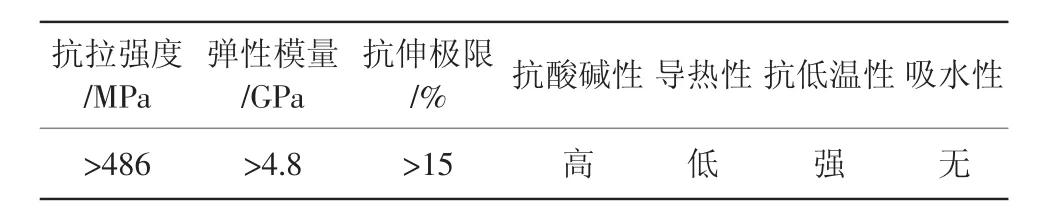

(5)聚丙烯纖維:束狀單絲聚丙烯纖維,長度12 mm,直徑18~48μm,相對密度0.91,主要技術性能見表5。

表5 聚丙烯纖維的主要技術性能

1.2 實驗方案

1.2.1 配合比設計

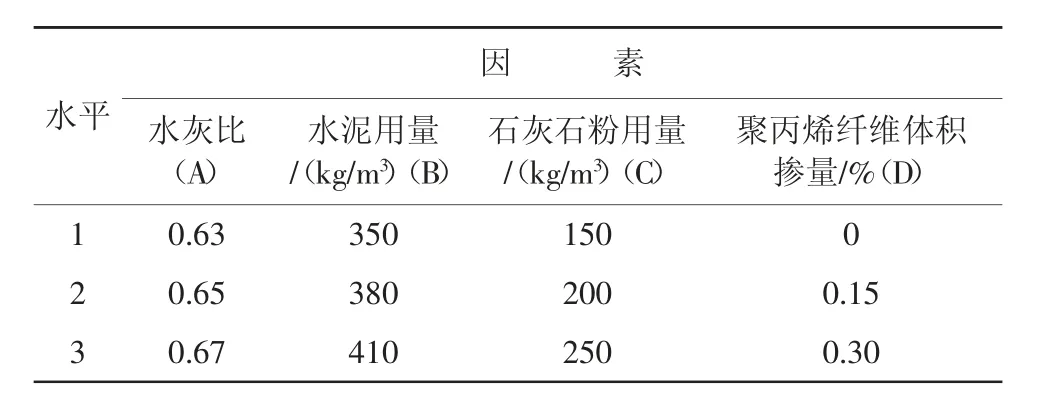

本文從使混凝土達到最大密實度角度即采用致密堆積理論對砂性混凝土進行配合比設計。選擇水灰比、水泥用量、石灰石粉用量、聚丙烯纖維體積摻量為因素進行正交實驗,每個因素3個水平,砂取值采用絕對體積法,即V砂=1-V水泥-V石灰石粉-V水-V孔隙。正交實驗因素水平見表6。

表6 正交實驗因素水平

1.2.2 成型與測試

按照配合比,依次將廢棄超細砂、水泥、石灰石粉、聚丙烯纖維加入UJI-15水泥膠砂攪拌機中干拌均勻,采用同摻法加入水和減水劑,濕拌3 min,將拌合物倒入70.7 mm×70.7 mm×70.7 mm三聯試模,采用HZJ-A混凝土振動臺分級成型,裝至模具容量一半時放置在振動臺上振動1 min,然后繼續添加物料裝滿模具,振動4 min。成型后在試模表面覆蓋薄膜,24 h后脫模,脫模后試件在水養條件下養護至規定齡期。依據DL/T 5150—2001《水工混凝土實驗規程》測試混凝土的抗壓和劈裂抗拉強度。

2 試驗結果與討論

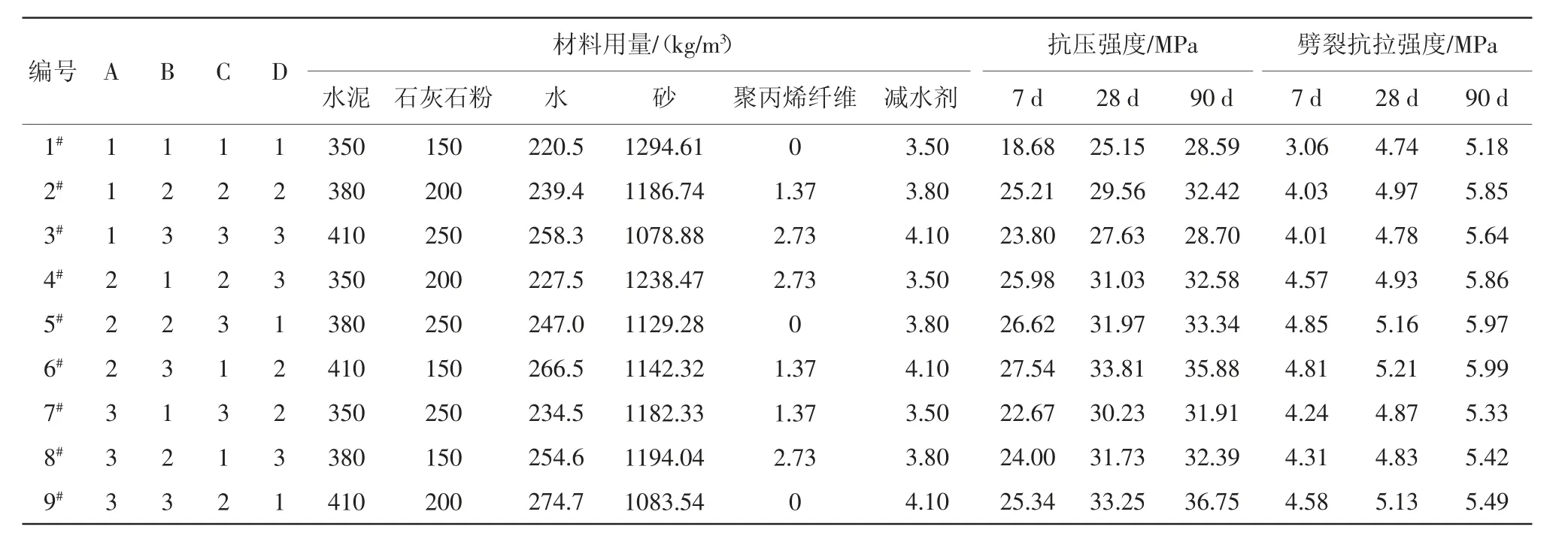

正交實驗設計與性能測試結果見表7。

表7 正交實驗設計及性能測試結果

2.1 正交試驗極差分析

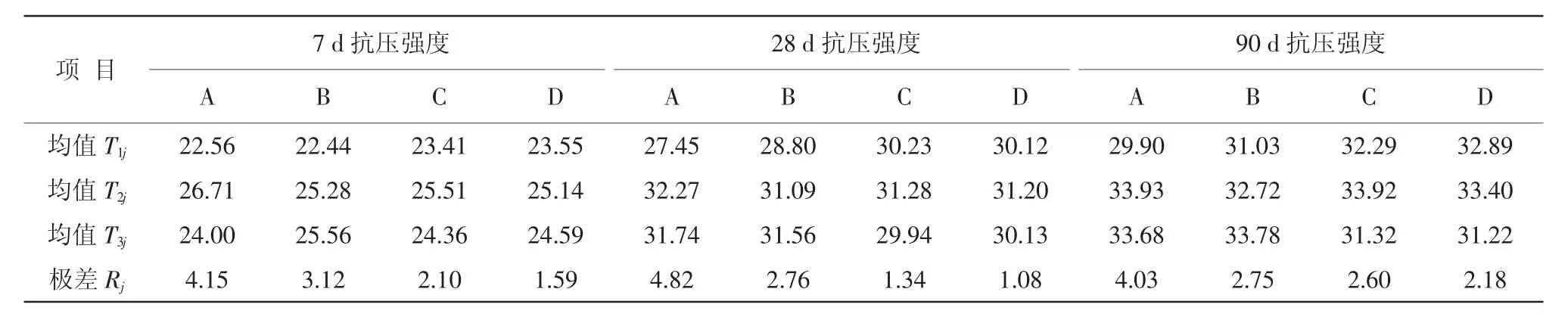

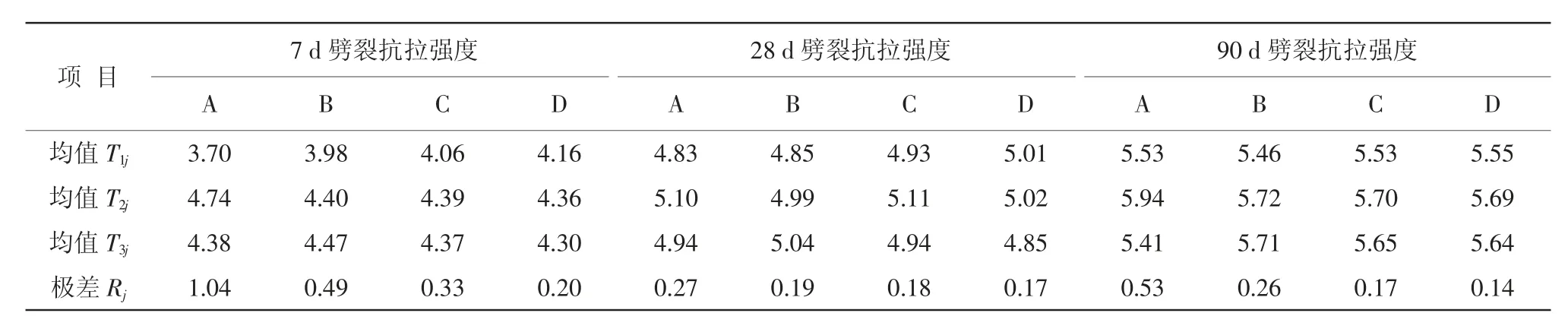

各因素對抗壓強度及劈裂抗拉強度影響的極差分析分別如表8、表9所示。

表8 各因素對抗壓強度影響的極差分析

表9 各因素對劈裂抗拉強度影響的極差分析

由表8和表9可見:

(1)對于因素A:當水灰比從0.63逐漸增大到0.67時,混凝土的抗壓與劈裂抗拉強度均先提高后降低。當水灰比過小時,膠體和晶體的材料不能充分形成,混凝土和易性差,振搗、密實困難;而當水灰比過大時,水泥水化后多余的水分殘留在混凝土中,形成水泡或蒸發后形成氣孔,減少了混凝土抵抗荷載的實際有效斷面,因此強度會降低。

(2)對于因素B:當水泥用量從350 kg/m3增加到380 kg/m3時,混凝土強度明顯提高,抗壓強度最大增幅為12.66%,劈裂抗拉強度最大增幅為11.12%;而當水泥用量繼續增加到410 kg/m3時,強度增長速率減緩,抗壓強度最大增幅為3.24%,劈裂抗拉強度最大增幅為1.59%。在砂性混凝土結構中,水泥在粗骨料和細骨料之間起到膠結作用,而骨料之間的粘結面的大小和粘結程度通常是由水泥用量來決定的[6],水泥用量足夠時,骨料的膠結面大,使得粗骨料與細骨料粘結得更牢固,從而提高了砂性混凝土強度;而當水泥用量過多時,相應的混凝土中骨料含量下降,對其在混凝土中的骨架作用效應也會減弱,這不利于混凝土強度的提高,因此隨著水泥用量的增加,強度增長速率會放緩。

(3)對于因素C:當石灰石粉用量從150 kg/m3增加到200 kg/m3時,混凝土強度提高,抗壓強度最大增幅為8.97%,劈裂抗拉強度最大增幅為8.20%;繼續增加石灰石粉用量時,混凝土強度明顯降低,抗壓強度最大降幅為7.67%,劈裂抗拉強度最大降幅為3.33%,這說明砂性混凝土中存在最佳填料用量,在達到最佳用量之前,Saffar[7]認為填料減少了砂粒與砂粒之間的空隙,從而增加了混凝土的密度、穩定性和韌性,認為在混凝土中添加礦物填料可以糾正或優化粒徑分布,以提高密實度,從而提高強度。而當填料用量繼續增大,混合物的密實度下降,砂性混凝土抗壓強度也會降低。

(4)對于因素D:當聚丙烯纖維摻量從0增加到0.15%時,混凝土強度提高,抗壓強度最大增幅為6.75%,劈裂抗拉強度最大增幅為4.73%;而聚丙烯纖維摻量繼續增大到0.30%時,混凝土強度降低。這是因為纖維在混凝土中能將局部受到的拉應力傳遞到較大面積上,從而可以有效的阻礙混凝土基體結構中微裂縫的產生和發展,由此提高了混凝土強度,增強混凝土的韌性、延性和耐磨性等性能,避免混凝土發生脆性破壞;而當聚丙烯纖維摻量過大時,由于聚丙烯纖維的不親水性,使得纖維-基材界面的水灰比增大,從而造成聚丙烯纖維-基材的界面效應呈弱界面效應,從而使得混凝土強度降低。

(5)各因素對抗壓和劈裂抗拉強度影響的主次順序均為水灰比>水泥用量>石灰石粉用量>聚丙烯纖維摻量,且同一配比下各強度均隨著齡期的延長而提高。表明隨著齡期的延長,水化反應持續進行,基質中形成越來越多的水化硅酸鈣凝膠、鈣礬石等膠凝化合物,這些水化合物能夠填充混凝土內部孔隙,使得結構更加密實,從而使得混凝土強度提高[8]。本實驗中砂性混凝土的最佳配合比為:水灰比0.65、水泥用量410 kg/m3、石灰石粉用量200 kg/m3、聚丙烯纖維體積摻量0.15%。

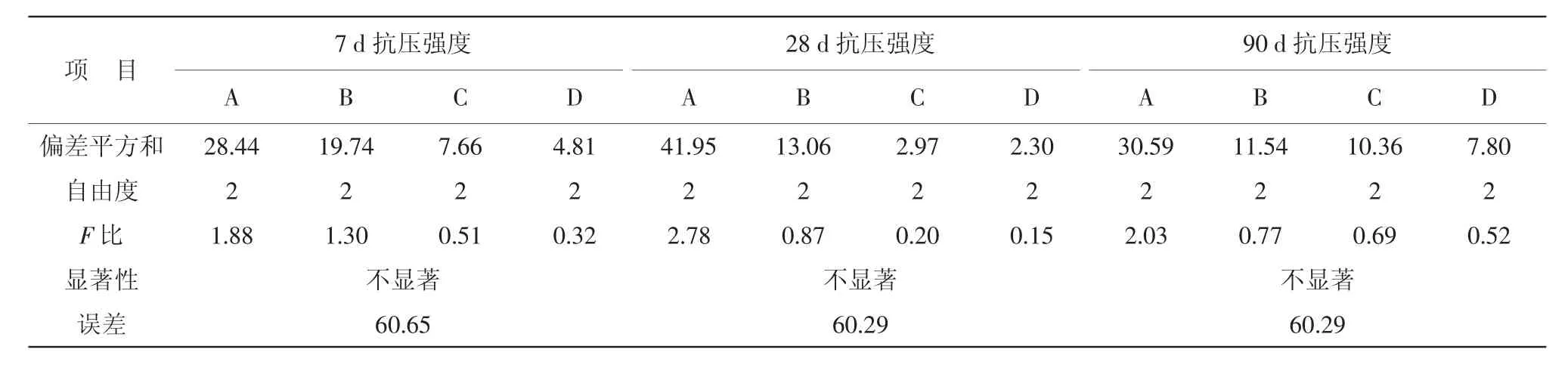

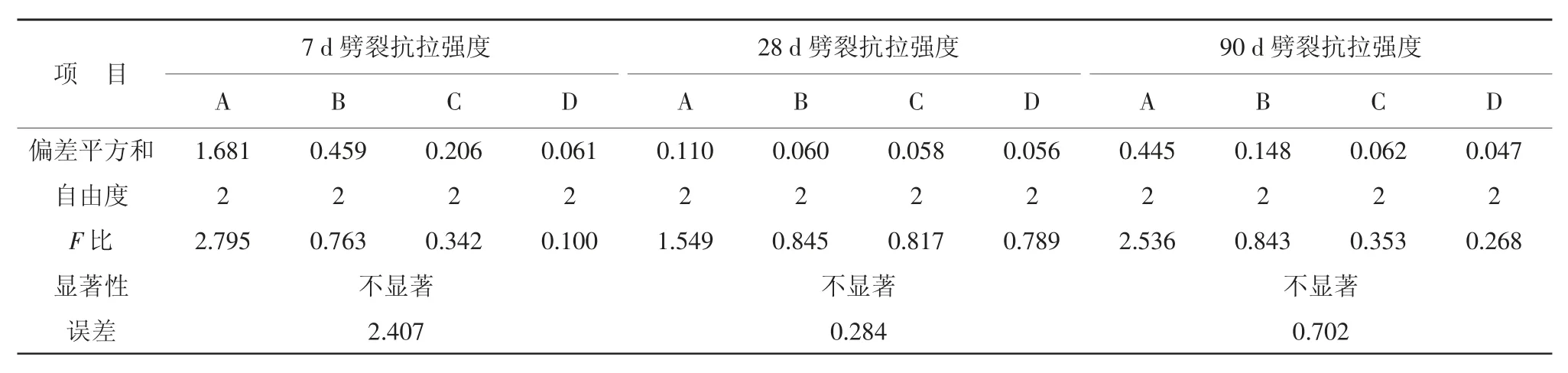

2.2 正交試驗方差分析

各因素對抗壓及劈裂抗拉強度影響的方差分析分別見表10、表11,取顯著性水平α=0.5,則F臨界值為4.46。

表10 各因素對抗壓強度影響的方差分析

表11 各因素對劈裂抗拉強度影響的方差分析

由表10和表11可知,混凝土抗壓強度、劈裂抗拉強度3個齡期的偏差平方和均滿足SA>SB>SC>SD,即因素A、B、C、D對實驗結果的影響程度逐漸降低,水灰比對砂性混凝土抗壓強度的影響程度最大,然后依次為水泥用量、石灰石粉用量,聚丙烯纖維體積摻量的影響程度最小。

3 結語

(1)4個因素對砂性混凝土力學性能的影響從大到小依次為水灰比、水泥用量、石灰石粉用量、聚丙烯纖維摻量;隨著齡期延長,水化反應持續進行,使得砂性混凝土內部結構更加致密,從而力學性能提高。

(2)混凝土的抗壓和劈裂抗拉強度均隨著水灰比、石灰石粉用量、聚丙烯纖維體積摻量的增加先提高后降低,隨著水泥用量的增加逐漸提高,但增幅逐漸減小。

(3)經過優化設計,該砂性混凝土的最佳配合比為:廢棄超細砂1101.58 kg/m3、水泥410 kg/m3、石灰石粉200 kg/m3、水266.5 kg/m3、聚丙烯纖維1.36 kg/m3、減水劑4.10 kg/m3,此時該砂性混凝土的28 d抗壓強度能達到30 MPa以上,28 d劈裂抗拉強度達到5 MPa以上,能夠替代普通混凝土制備壓載塊,就近用于一般的水利水運工程。