高強自密實混凝土用聚羧酸減水劑的制備及其性能研究

黃燦,汪焮成,高飛,熊龍,李興

(1.中建商品混凝土有限公司,湖北 武漢 430205;2.湖北省交通運輸廳工程質量監督局,湖北 武漢 430205)

0 引言

高強自密實混凝土是低水膠比下依靠自重流平,且工作性能優異的新型高性能混凝土[1]。其中減水劑性能對高性能混凝土的工作性和力學性能有著重要影響,通過加入合適的聚羧酸系高性能減水劑,混凝土在低水膠比下仍可以具備優異的工作性能[1-2]。

然而目前國內常見的減水劑已經遠遠不能滿足混凝土的某些特定性能要求,尤其是高強自密實混凝土領域用外加劑大多被國外廠家壟斷,主要在于難以在實際施工過程中保障混凝土工作性能2~3 h的穩定[3]。本文研制的高強自密實混凝土專用聚羧酸減水劑通過自由基聚合技術分別合成高分散型、高保坍型兩種聚羧酸減水劑組分,然后復配制成。研究了各因素對減水劑性能的影響,分析得到各組分的最優合成工藝。應用于高強自密實混凝土中,新拌混凝土保持優良工作性能,且硬化后混凝土的抗壓強度等指標均滿足設計要求。

1 試驗

1.1 原材料

(1)合成原材料

改性不飽和聚醚單體:TJ-188,含量99.8%,上海臺界;保坍型不飽和聚醚單體:TJW-21,含量99.8%,上海臺界;丙烯酸:含量99.5%,山東齊魯石化;過硫酸銨:含量99.5%,德國優耐德;巰基丙酸:含量99%,日本;不飽和功能助劑1:含量98.5%,進口;不飽和功能助劑2:含量95.0%,進口;保坍助劑A:含量95.0%,進口;保坍助劑B:含量95.0%,進口;液堿,質量濃度32%,工業級。

(2)性能測試材料

水泥:華新P·O42.5水泥;礦粉:亞東S95級;粉煤灰:Ⅰ級,麻城電廠;硅灰:埃肯加密;砂:岳陽中砂河砂,細度模數2.6;石:5~20 mm京山碎石;自密實混凝土專用外加劑:GW-1,進口。

1.2 測試與表征

(1)水泥凈漿流動度測試

按GB/T 8077—2012《混凝土外加劑勻質性試驗方法》進行。

(2)分子質量及其分布

減水劑的分子質量及其分布采用美國安捷倫1100色譜系統,配柱溫箱和RID檢測器,色譜柱為PL AQUAGEL-OH MIXED 8μm,300×7.5 mm兩根串聯,洗脫液為離子強度為0.1 mol/L的磷酸鹽緩沖溶液,檢測器為Agilent-1100 VWD紫外檢測器,標準物質為英國Polymer Lab的聚乙二醇標樣。

(3)紫外光譜分析

使用紫外可見分光光度計,TUl90l,北京普析通用儀器有限責任公司,對樣品進行結構表征。

(4)紅外光譜分析

用NaOH中和合成產物再進行減壓蒸餾,當液體減少至一定體積后,將其倒入容器中用異丙醇進行重復處理,經沉淀、溶解、沖洗、過濾一系列步驟,并在50℃下將異丙醇揮發,然后在85℃下烘干磨細制備共聚物。干燥后樣品稱量試驗樣品1 mg和100 mg KBr成型透明的薄片,設置掃描波數400~4000 cm-1,掃描頻次50次。

(5)混凝土性能測試

按GB/T 50080—2016《普通混凝土拌合物性能試驗方法標準》對混凝土的相關性能進行測試。

1.3 減水劑的制備

(1)高分散型聚羧酸減水劑組分的制備

在四口燒瓶中先加入定量去離子水,然后加入不飽和聚醚大單體TJ-188,水浴加熱并攪拌溶解后,再加入不飽和功能助劑2,持續升溫至一定溫度,升溫過程中邊攪拌邊溶解,再分別滴入已配制好的丙烯酸、不飽和功能助劑1以及一定濃度的過硫酸銨和巰基丙酸混合水溶液,滴加完后再保溫一定時間。反應完成后冷卻至常溫,加液堿中和pH值至6~7。

(2)高保坍聚羧酸減水劑組分的制備

制備方法同上,其中不飽和聚醚大單體TJ-188替換為保坍型不飽和聚醚大單體TJW-21,不飽和功能助劑2替換為保坍助劑B,不飽和功能助劑1替換為保坍助劑A。

2 影響合成減水劑性能因素分析

2.1 高分散型聚羧酸減水劑合成影響因素分析

2.1.1 酸醚比、溫度和引發劑的影響

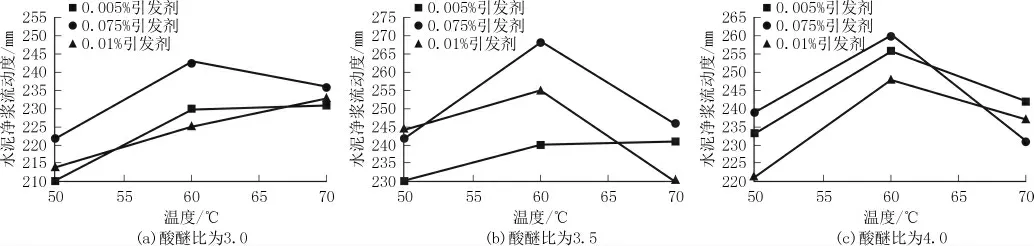

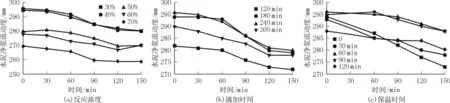

采用單因素試驗方法,分析在酸醚比[n(丙烯酸)∶n(TJ-188)]分別為3.0、3.5、4.0條件下,反應溫度、引發劑(過硫酸銨)用量對減水劑分散性的影響,結果見圖2。

由圖1可以看出,當酸醚比在3.5~4.0、反應溫度為60℃,引發劑用量為單體TJ-188質量的0.075%~0.01%時,摻減水劑水泥凈漿初始流動度最大達265 mm,說明在此區間內減水劑具有良好的分散性;同時,單因素試驗結果表明,單純改變酸醚比、溫度和引發劑用量或調整各配方比例的方法,不能有效提高減水劑的分散性。因此,擬探索通過引入不飽和功能助劑以提升減水劑的分散性能。

圖1 不同酸醚比時反應溫度和引發劑用量對合成減水劑分散性的影響

2.1.2 不飽和功能助劑的影響

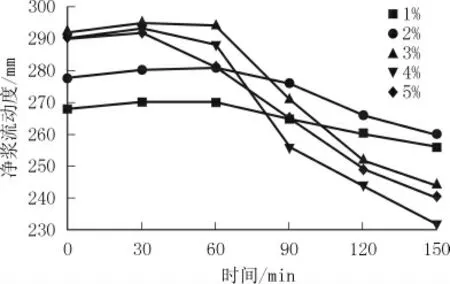

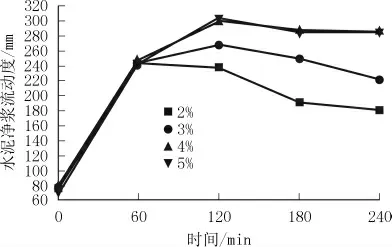

固定酸醚比為4.0、反應溫度為60℃,引發劑用量為TJ-188質量的0.075%,不飽和功能助劑1用量對合成減水劑分散性的影響見圖2。

由圖2可以看出,不飽和功能助劑1可以有效提高基礎配方減水劑的分散性。當用量大于3%時,不飽和功能助劑1對基礎配方減水劑分散性的提高幅度減小,60 min后凈漿流動度損失增大,因此,擬加入抑制損失組分進行調節。

固定不飽和功能助劑1用量為3%,考察不飽和助劑2用量對合成減水劑分散性的影響,結果見圖3。

圖3 不飽和功能助劑2用量對合成減水劑分散性的影響

從圖3可見,當不飽和功能助劑2用量為1.0%~1.5%時,其對減水劑分散性的影響較小,60 min時流動度仍可保持在280 mm;當不飽和功能助劑2用量大于1.5%,減水劑的初始分散性降低,但分散性經時損失較小。已有研究表明[4],使用初始分散性較高的聚羧酸減水劑拌制的水泥砂漿及新拌混凝土均會造成一定的經時損失,與該類產品的分散機理相似。因此,綜合考慮初始分散性及經時損失,選擇不飽和功能助劑2的用量為1.0%。

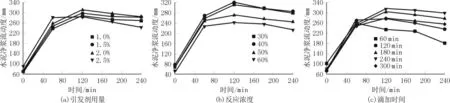

2.1.3 反應濃度、滴加和保溫時間對合成減水劑分散性的影響(見圖4)

圖4 反應濃度、滴加和保溫時間對合成減水劑分散性的影響

從圖4(a)可以看出,由于初始反應濃度較大,分子反應速率較快,造成體系中較易形成大分子基團,或者交聯結構,造成產品的初始減水性能下降。當合成濃度在30%至40%區間時,目標產品的流動度基本一致,考慮到能源的綜合利用、生產成本、產品周轉等生產控制環節,選擇目標產品的合成濃度為40%較為合適。

從圖4(b)可以看出,不飽和單體的滴加對產品初始流動度是有益的,當滴加時間少于120 min,滴加速率略快易造成整體的反應活性較高,產品中高活性單體發生自聚,或者形成交聯導致過度聚合,影響產品的初始分散性能。當滴加時間大于240 min時,慢速率易導致反應體系活性過低,不利于目標分子主鏈的增長,即聚合度較小,影響目標產品的綜合性能。考慮生產工藝、生產成本等工藝因素,選擇滴加時間應控制在240 min較為適宜。

從圖4(c)可以看出,隨著保溫時間的延長,能有效減少產品的流動度損失,保溫60~90 min為宜。保溫時間的延長有利于增加不飽單體的轉化率,使目標產品的分子質量分布變窄,降低目標產品的水泥凈漿的經時流動度損失;同時,保溫時間過長,易造成合成大分子的過渡交聯,影響目標產品的初始減水性能[5]。綜合考慮選取保溫60 min較為適宜。

由圖4可知,合成濃度40%、滴加時間240 min、保溫時間60 min時能得到較為理想的產品性能。高分散型組分的合成工藝宜選擇:酸醚比3.5~4.0、反應溫度60℃;引發劑、不飽和功能助劑1、不飽和功能單體2分別為單體總質量的0.075%、3%、1.5%,反應物濃度為40%,滴加時間240 min,保溫時間60 min。

2.2 高保坍型聚羧酸減水劑合成影響因素分析

前期研究發現酸醚比為4.0,反應溫度控制在60℃對合成的高保坍型減水劑凈漿流動度性能有較好增益效果,后續主要研究保坍助劑、引發劑、反應條件等因素對高保坍型組分性能的影響。

2.2.1 保坍助劑的影響

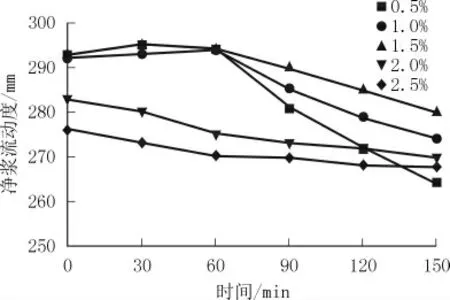

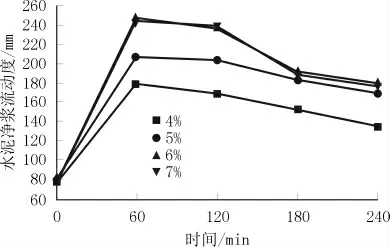

保坍助劑A用量對合成減水劑分散性的影響見圖5。

圖5 保坍助劑A用量對合成減水劑分散性的影響

從圖5可見,當保坍助劑A用量為單體總質量的6.0%時,合成減水劑的分散性較好且經時損失較小。

為進一步提高合成減水劑的分散性,加入保坍助劑B。固定保坍助劑A用量為6.0%,其它條件保持不變,保坍助劑B用量對合成減水劑分散性的影響見圖6。

圖6 保坍助劑B用量對合成減水劑分散性的影響

從圖6可見,當保坍助劑B用量為單體總質量的4.0%時,合成減水劑的分散性優異。試驗發現過量的保坍助劑加入并不能持續明顯地改善減水劑的分散性和分散保持性。

2.2.2 引發劑用量、反應濃度、滴加時間的影響(見圖7)

圖7 引發劑用量、反應濃度、滴加時間對合成減水劑分散性的影響

從圖7(a)可見,在保坍助劑A、保坍助劑B用量分別為單體總質量的6.0%、4.0%時,摻減水劑凈漿流動度隨引發劑用量增加而增長;但當用量大于2.0%時,凈漿流動度反而減小,故引發劑用量以2.0%較為適宜。

從圖7(b)可見,較低的合成濃度對摻減水劑凈漿初始流動度不利,不能很好地起到分散作用;當反應濃度為30%和40%時,流動度隨時間的延長有增大的趨勢;而當反應濃度大于40%時,初始流動度明顯降低,經時流動度損失也明顯增大。綜合考慮,宜采用的合成濃度為40%。

從圖7(c)可見,當滴加時間控制在180、240 min時,摻減水劑凈漿流動度較大且經時損失不大;繼續延長滴加時間,流動度反而明顯減小,故滴加時間控制在240 min較為適宜。

由圖7可知,高保坍型組分的合成工藝宜選擇:酸醚比為4.0,反應溫度為60℃,引發劑、保坍助劑A、保坍助劑B用量分別為單體總質量的2.0%、6.0%、4.0%,反應物濃度40%,滴加時間240 min,保溫時間60 min。

綜上,摻入高分散型減水劑組分對水泥凈漿的初始流動度有很好的增益,體現在其初始流動度可達到200 mm以上,但其長時間的保坍性能欠佳;而摻入高保坍型減水劑組分的水泥凈漿初始流動度較小,均低于100 mm。由此可見,僅使用單一的高分散或高保坍組分,均不能很好地滿足混凝土的施工要求。因此,通過復配,將合成的高分散型組分和高保坍型組分按一定比例的復合配制成外加劑,以期達到性能要求。

3 合成減水劑的結構分析

分別對高分散型和高保坍型聚羧酸減水劑及復配減水劑[m(高分散型)∶m(高保坍型)=7∶3]進行凝膠滲透色譜、紫外光譜、紅外光譜分析。

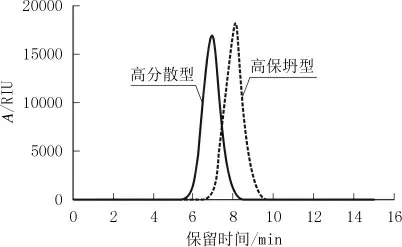

3.1 GPC分析

小分子質量的聚羧酸減水劑容易導致混凝土保水性變差致使拌合物混凝土出現泌水、工作性能損失較快等現象;而大分子質量又減弱分散能力,使其吸附量減少,導致混凝土流動性能減弱。因此,合理控制減水劑的聚合度,分子質量適當才能有效保障減水效果[6]。高分散型和高保坍型聚羧酸減水劑的凝膠滲透色譜見圖8,經計算得到的減水劑分子質量及其分布系數如表1所示。

圖8 高分散型和高保坍型聚羧酸減水劑的凝膠滲透色譜

表1 合成減水劑的分子質量及其分布系數

由圖8和表1可見,合成產品分子質量分布較小。其中高分散和高保坍組分分別在保留時間為6.9 min和8.0 min左右出現了一個明顯的小分子聚合物的單峰,這可能是由于丙烯酸發生自聚所致。

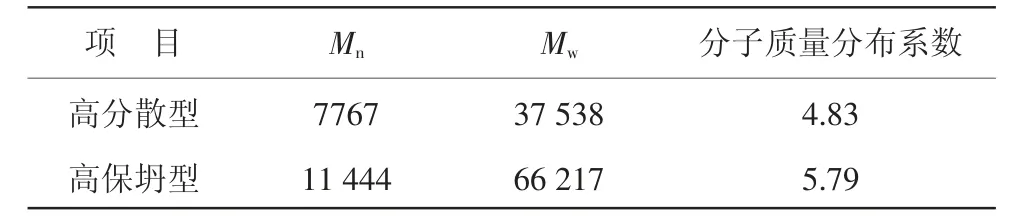

3.2 紫外光譜分析(見圖9)

圖9 合成減水劑的紫外光譜

由圖9可見:(1)合成減水劑在200~280 nm處都有明顯的吸收峰,表明合成品主要為脂肪烴類衍生物;在280 nm以上幾乎無吸收,表明其結構中并無較大的共軛體系。(2)高分散與高保坍組分的不同之處在于,在205~260 nm處出現了峰偏移,推測活性功能單體的官能團在此處具有吸收峰[7]。

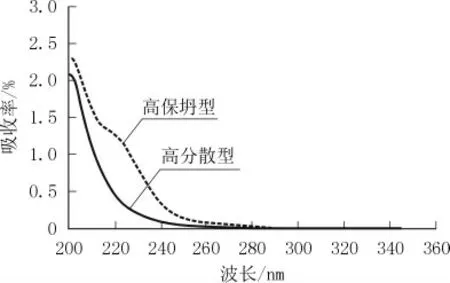

3.3 紅外光譜分析(見圖10)

圖10 合成減水劑的紅外光譜

由圖10可見:合成減水劑在3400 cm-1左右的寬峰,為分子內締合O—H的伸縮振動峰;2880 cm-1處為飽和烴類C—H的伸縮峰(2840~3000 cm-1區域);1718~1726 cm-1處為—COO—結構中—C=O的伸縮振動吸收峰,—C=O峰的移動是由于多個功能基相互影響而引起的;在1458 cm-1處為—CH2的伸縮振動峰;1352~1402 cm-1處為—SO3H吸收峰;1106~1114 cm-1處為—CH2—O—CH2—中C—O—C結構的伸縮振動吸收峰;在530 cm-1為羧酸C—C=O(529~568 cm-1區域)的面內彎曲振動峰。結果表征研發出新型高分散型及高保坍型減水劑組分。

4 混凝土應用性能

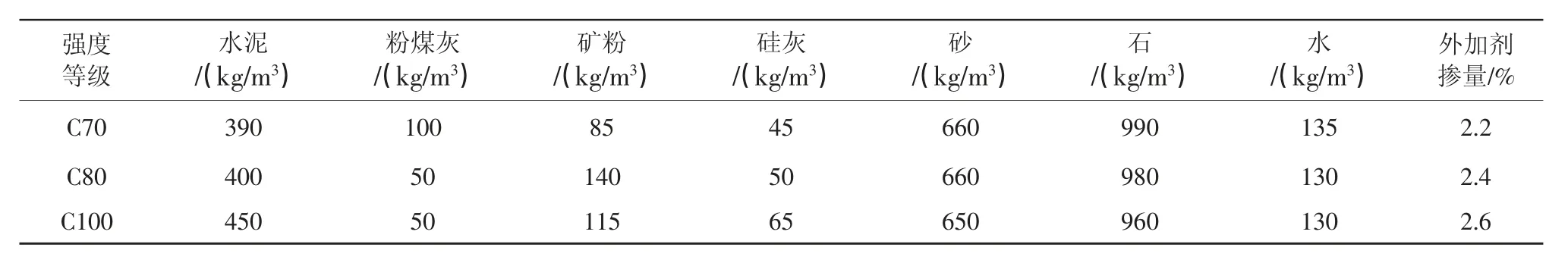

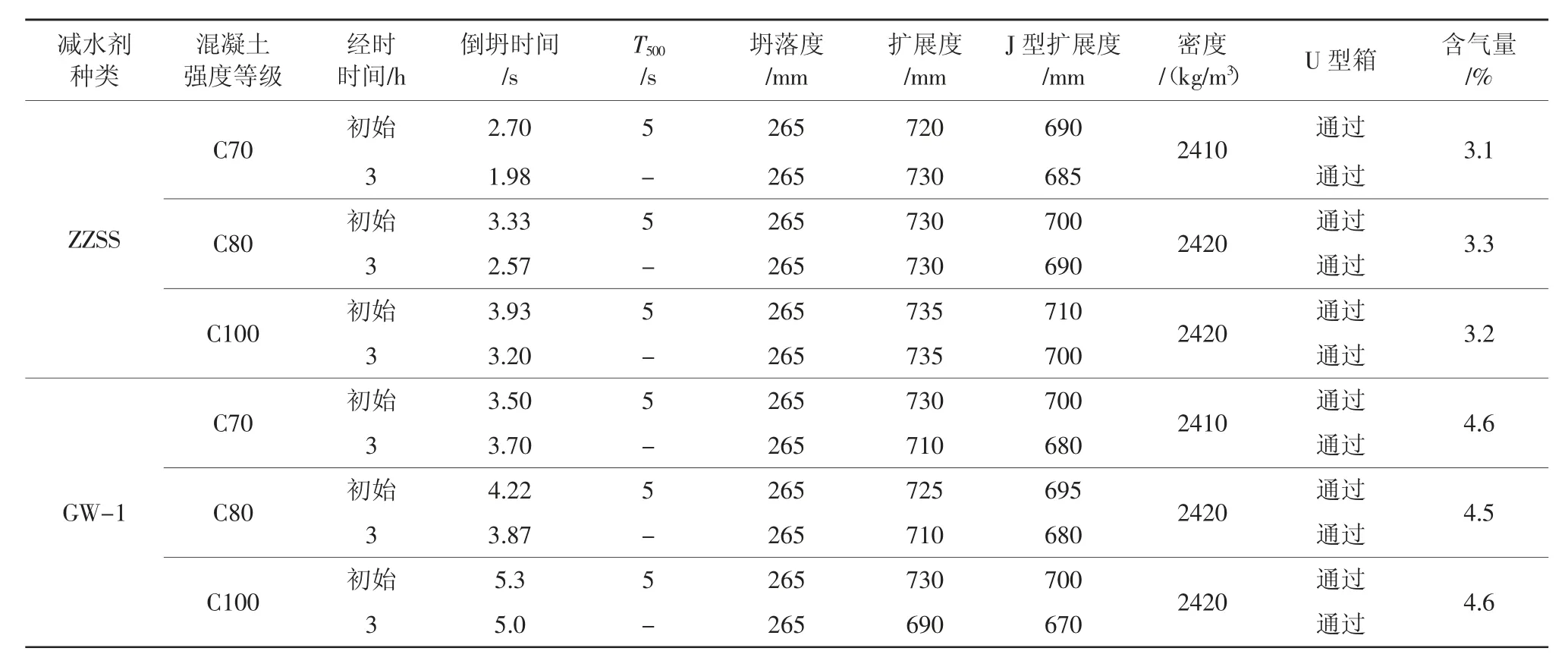

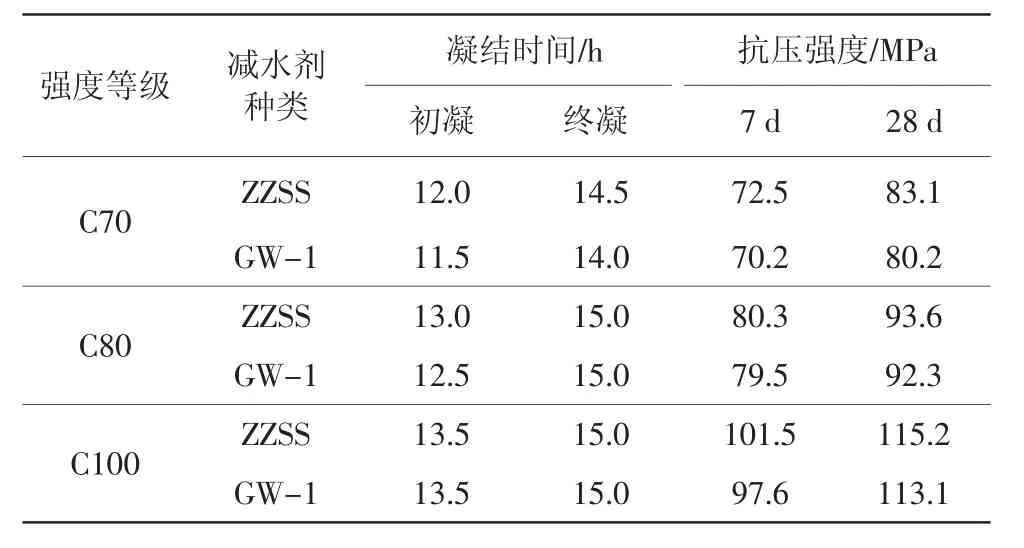

將上述按最佳工藝合成的高分散型減水劑組分與高保坍型減水劑組分按質量比7∶3進行復配,并定容成固含量為25%的高強自密實混凝土專用外加劑(編號為ZZSS)。將其與進品某自密實混凝土專用外加劑GW-1進行對比試驗。在環境溫度為35℃條件下,選用武漢某項目用高強自密實混凝土的配合比(見表2),拌制強度等級為C70~C100的混凝土,考察對比不同外加劑對混凝土性能的影響,結果見表3、表4。

表2 高強自密實混凝土的配合比

表3 減水劑對自密實混凝土工作性能的影響

表4 減水劑對自密實混凝土凝結時間及強度的影響

由表3、表4可以看出:(1)所研制的高性能專用自密實混凝土減水劑ZZSS能很好地滿足高強自密實混凝土施工要求,且不影響混凝土強度;(2)ZZSS的分散性和保坍性與國外同類產品相近。

5 結論

(1)高強自密實混凝土專用減水劑兩種組分的最優合成工藝分別為:①高分散型組分:酸醚比為3.5~4.0、反應溫度60℃;引發劑、不飽和功能助劑1、不飽和功能單體2用量分別為單體總質量的0.075%、3.0%、1.5%,反應物濃度為40%,滴加時間240 min,保溫時間60 min;②高保坍型組分:酸醚比4.0,反應溫度60℃,引發劑、保坍助劑A、保坍助劑B用量分別為單體總質量的2.0%、6.0%、4.0%,反應物濃度40%,滴加時間240 min,保溫時間60 min。

(2)將高分散型減水劑組分與高保坍型減水劑組分按質量比例為7∶3進行復配,可制得綜合性能良好的高性能自密實混凝土專用減水劑ZZSS。

(3)混凝土試驗結果表明,ZZSS的分散性和保坍性與國外同類產品相近。