液力加壓器結構優化及室內試驗設計

聶 俊

(1.中國石油集團川慶鉆探工程有限公司 鉆采工程技術研究院,西安 710021;2.低滲透油氣田勘探開發國家工程實驗室, 西安 710021)

隨著油田開發規模不斷擴大,各種先進鉆井工藝及工具不斷發展,油田開采已經進入技術研發引領增產增效的新階段。深井、水平井、大位移井在各大油田鉆井比例逐步增加,地層結構更加復雜。在這些特殊井型中由于井壁的 “托壓”或者下部鉆具的粘卡及“蛙動”現象經常發生,導致鉆壓不夠、機械鉆速慢、井下事故頻發、無法正常鉆進。此時僅靠鉆鋌加鉆壓的剛性加壓方式存在諸多缺點,例如送鉆不均、跳鉆、鉆柱彎曲、鉆壓不足、托壓等,而液力加壓器的出現比較好地解決了這一問題。液力加壓器是將泥漿泵驅動鉆井液循環的液壓能轉化為機械能進而提供鉆壓的專用鉆井工具[1-3]。

1 技術分析

1.1 存在問題

隨著鉆井深度的增加,井下結構越來越復雜,常規密封結構無法滿足高溫的需求,密封失效問題突出[4]。例如長伸縮距液力加壓器,長行程伸縮筒在伸出后,下推力和井底反作用力使液缸筒與伸縮筒同軸度變差,高壓鉆井液攜帶小粒徑巖屑滲入密封結構內,在巖屑和鉆井液的雙重侵蝕下形成研磨效應,導致密封失效[5]。在深井、長水平段水平井、大位移井鉆井中,通過增加泵壓提高加鉆壓能力有限,多級液力加壓器的使用在一定程度上改善了“托壓現象”及加鉆壓能力不足問題[6],但多級液力加壓器會增加工具總長度,易導致柔性彎曲的發生,所以在實際鉆井作業中會優先考慮井下安全,而加鉆壓能力不足情況依然存在。現有液力加壓器在深井、小井眼井、大位移井鉆井中仍會出現假鉆壓現象[7-8]。由于井底巖性不均,鉆頭在井底切削時的破巖方式、高壓射流形態、縱向振動綜合導致機械鉆速提升不明顯,影響了該工具的大面積推廣應用。

1.2 解決方案

通過分析以往液力加壓器應用過程中存在的缺陷,主要從密封結構、傳動結構、加鉆壓方式思路進行優化改進,形成該液力加壓器。解決破巖效率不足、密封易失效、伸縮筒伸出故障、工作可靠性差等問題,實現破巖效率的提升和密封的可靠,延長工具使用壽命。

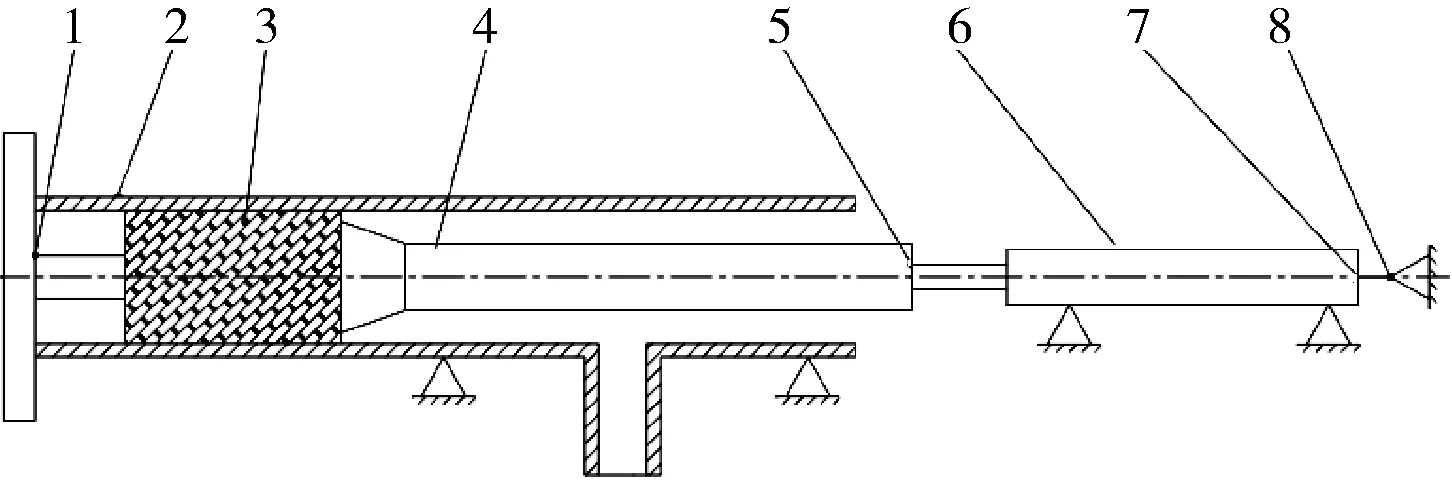

該新型液力加壓器主要由上接頭、閥體、液缸筒、傳動筒、伸縮筒、中心筒、密封短節等組成,結構如圖1所示。下鉆時,泥漿泵通過鉆桿對加壓器供液,高壓鉆井液從上部鉆具流入,推動液力加壓器單向閥體內的閥球進入液缸筒、伸縮筒、中心筒內部,由于液缸筒壁阻尼孔將阻尼腔與環空連通、鉆頭噴嘴的節流作用,在液缸筒、中心筒內外形成壓差,高壓鉆井液從鉆頭噴嘴射出,伸縮筒推動中心筒下移,到達伸縮筒行程下限,當鉆頭與巖石接觸后,繼續下放鉆柱,由于地層反作用力,中心筒推動伸縮筒上移,懸重突然減小,說明中心筒上端的擋環與液缸筒下端壓并, 停止下放鉆柱。根據設計鉆壓,加大泥漿泵排量,液缸筒、中心筒內外形成壓差,產生的推力作用在鉆頭上,推動鉆頭下行,在旋轉和下推力共同作用下形成進尺,當懸重突然增加,泵壓減小,說明到達伸縮筒行程下限,需要下放鉆柱,如此循環完成破巖與鉆進。

2 結構優化

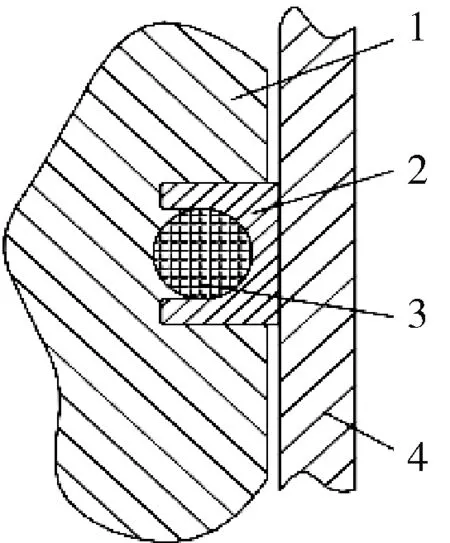

2.1 密封結構

密封結構中接觸應力大小影響了液力加壓器的密封性能,主要從3個方便優化了密封結構。①改進密封結構,優化后的密封結構由O形密封圈和滑環組成(如圖2),滑環由耐磨、耐高溫材料制成,有效防止O形密封圈的磨損;②在傳動筒下端增加密封短節,密封短節上依次設置兩組密封結構,一組為C滑環密封、另一組為齒型滑環密封,防止中心筒不停伸出縮回時泥沙進入液力加壓器內部,提高密封性能;③在中心筒花鍵上方設計浮動式平衡環,在中心筒上行與下行過程中自由滑動,通過平衡環起到支撐作用,防止中心筒過長導致的柔性彎曲,使中心筒保持與傳動筒同軸,保證密封效果,大幅減小密封件偏磨,提高工具使用可靠性,增加液力加壓器使用壽命。

1-活動部分;2-滑環;3-O形密封圈;4-靜止部分。

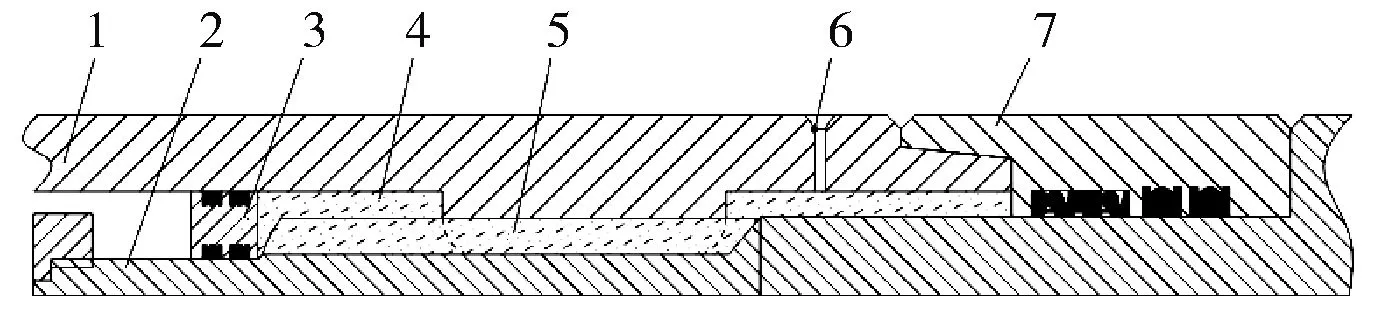

2.2 潤滑腔

液力加壓器通過中心筒與傳動筒之間的花鍵傳遞轉矩[9],正常鉆進時中心筒花鍵在受到轉矩情況下上行或下行,花鍵磨損量增加,摩擦力增加,軸向推力無法直接作用于鉆頭上,嚴重時可能會造成傳動筒與中心筒卡死。新型液力加壓器設計潤滑腔(如圖3),將花鍵與外界巖屑、鉆井液分隔,在浮動式平衡環、傳動筒、中心筒、密封短節內部形成密閉潤滑腔,中心筒上行、下行時浮動式平衡環隨著浮動,保證花鍵一直處于潤滑狀態,減小摩擦的同時,提高其工作的穩定性。

1-傳動筒;2-中心筒;3-浮動式平衡環;4-潤滑腔;5-花鍵;6-注油孔;7-密封缸。

2.3 加鉆壓方式

普通液力加壓器靠高壓鉆井液產生的壓差推動鉆頭形成鉆壓,在深井、水平井、大位移井鉆井中會出現鉆壓不足,假鉆壓現象,使鉆頭在井底不均勻切削,并產生縱向振動。新型液力加壓器由于設計了單向球閥,當中心筒、伸縮筒由于地層反作用力向上移動時,筒體內的鉆井液突然被壓縮,壓力瞬間升高,產生憋壓。這部分能量會在中心筒和伸縮筒向下移動時被釋放,作用于伸縮筒和中心筒,產生雙重加鉆壓的效果,一定程度解決了鉆壓不足的問題[10]。

2.4 破巖方式

單向閥體的設計[10],改變了鉆井液通過鉆頭水眼后的噴射狀態,由于伸縮筒、中心筒體內部鉆井液不斷憋壓及放壓,高壓鉆井液在鉆頭噴嘴處形成了脈沖射流效果,而且這種效果隨著井底巖性的不均度、切削難度的增加而相應提升,這種脈沖射流射入井底處靜止的泥漿中,減少了井底巖石碎屑的壓持效應,有效解決了在破巖時由于功率不足造成破巖緩慢的問題,實現了機械鉆速的提升。

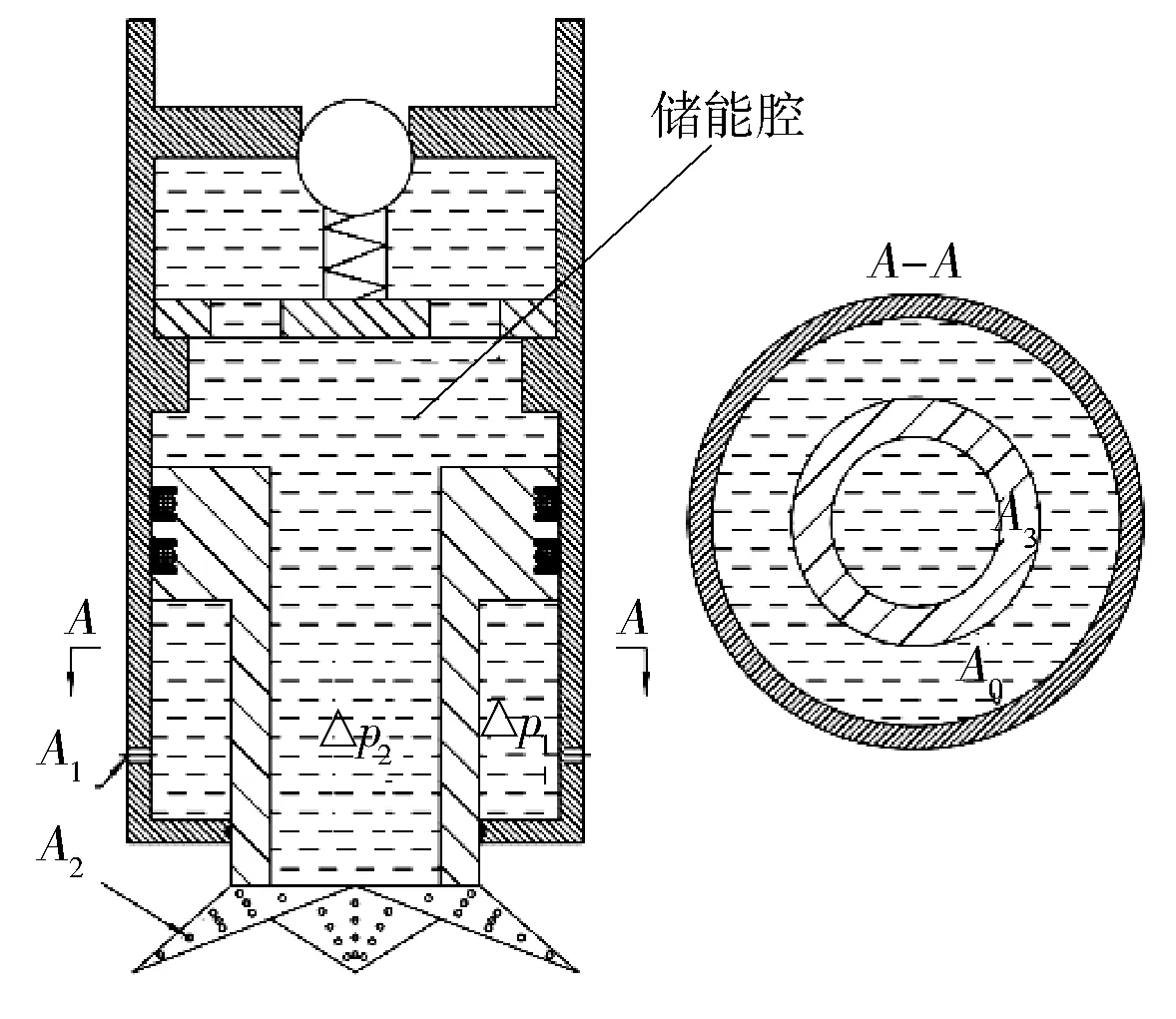

3 壓差計算

建立新型液力加壓器雙重加鉆壓簡易分析模型(如圖4),可對鉆井液在伸縮筒內部產生的壓差進行計算。

圖4 壓差計算模型

鉆頭鉆遇井底凸起地層時,伸縮筒上行,伸縮筒內部鉆井液壓力瞬間升高,如果此時高壓鉆井液通過傳動筒壁阻尼孔的流量為Q0、通過鉆頭水眼的流量為Q1,那么就有[11-13]:

(1)

(2)

由式(1)~(2)可以得到:

(3)

式中:Δp1為伸縮筒與傳動筒構成的阻尼腔內外壓差,MPa;Δp2為伸縮筒與單向球閥構成的儲能腔體內外壓差,MPa;C為阻尼孔流量系數;C'為鉆頭噴嘴的流量系數;v為伸縮筒上行的瞬時速度,m/s;A0為阻尼腔截面積,m2;A1為阻尼孔當量面積,m2;A2為鉆頭噴嘴當量面積,m2;A3為伸縮筒截面積,m2。

從以上計算可以得到儲能腔與阻尼腔內部壓差大小成正比關系,在進行液力加壓器設計時應該綜合考慮。既要保證阻尼孔對下部鉆具及鉆頭的減振作用,吸收鉆柱振動和鉆頭沖擊,鉆井液能順利從阻尼腔流進及流出,同時儲能腔內部應該有較好的憋壓能力,保證雙重加鉆壓效果,提效提速。在新型液力加壓器外徑限制的情況下,阻尼孔、鉆頭噴嘴的當量面積固定時,可通過減小阻尼腔截面積或者增加伸縮筒截面積來提高儲能腔的憋壓能力,在保證新型液力加壓器的剛度前提下實現更好的雙重加鉆壓效果。

4 室內試驗設計

為了對新型液力加壓器的鉆頭噴嘴、阻尼孔參數進行優化,確定最佳伸縮筒截面積,提高雙重加鉆壓能力及破巖效率,設計如圖5所示的室內試驗方案。

1-鉆壓傳感器;2-套管;3-混凝土塊;4-螺桿鉆具;5-加速度傳感器;6-新型液力加壓器;7-流量傳感器;8-反作用力傳感器。

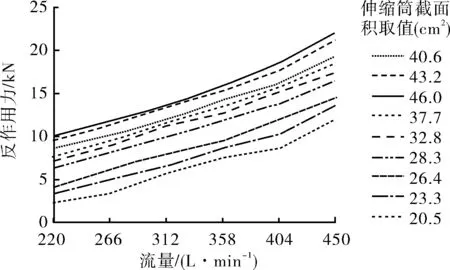

新型液力加壓器下部接螺桿鉆具、牙輪鉆頭,混凝土塊嵌入套管內,引導下部鉆具組合正常下行,模擬實際井筒內正常鉆進過程[14-15]。在下部鉆具上安裝加速度、推力、流量和反作用力傳感器,在破巖鉆進中,通過各傳感器記錄關鍵參數,可對新型液力加壓器的雙重加鉆壓特性、減振特性等進行分析試驗。利用計算機軟件擬合試驗過程,在伸縮筒截面積取不同值時,得到如圖6的流量與反作用力之間的關系圖。反作用力與鉆壓大小相關,所以在工藝允許范圍內,盡可能增加伸縮筒截面積,保證其剛度的同時,提高雙重加鉆壓效果。但取值過大雖然能提高儲能腔的憋壓能力,但對底部鉆具振動的抑制作用差,不能起到較好的阻尼效果,影響破巖效率和機械鉆速。

圖6 伸縮筒不同截面積下流量與反作用力的關系

5 結論

1) 新型液力加壓器加入密封短節、浮動式平衡環,改善了密封效果,減小密封件偏磨,增加液力加壓器使用壽命。

2) 潤滑腔的設計,減小摩擦的同時,可提高鉆具的穩定性,減少伸縮筒卡住等故障的發生。

3) 雙重加鉆壓的方式可提供更大的鉆壓,利用高壓液體能量形成脈沖射流,改善鉆頭破巖效率,提升機械鉆速。

4) 通過對壓差的計算得出,適當增加中心筒的截面積,可提高儲能腔的憋壓能力,增加雙重加鉆壓的效果。

5) 通過模擬試驗,優化鉆頭噴嘴、阻尼孔、伸縮筒截面積之間的關系,可獲得最佳雙重加鉆壓效果。