液壓換層開關力學特性分析與防砂功能改進

鄒遠北,于昭東,李淑芳,李 鵬,孟 永

(1.中石化勝利油田分公司 臨盤采油廠,山東 德州251507; 2.中石化勝利油田分公司 石油工程技術研究院, 山東 東營 257068)

單獨開采油井的1個油層,油井產能不能充分發揮,油井多層合采是提高油井產量的一般做法,但不同油層的壓力、產液物性不匹配,存在層間干擾問題。不動管柱換層開采技術,利用井下換層開關,打開或關閉井下某一層的生產通道,自動或人為控制開采某一油層,臨時關閉的油層壓力可以得到一定平衡或恢復,實現油層輪流開采。

換層技術有多種實現方法,可以利用不同層位的壓力對活塞的作用力,實現自動打開壓力高層位的通道[1]。液壓換層采油技術在停井狀態下通過油套環空加壓,推動液壓換層開關活塞,實現通道的開關[2-3];采用油套環空脈沖式加壓,換層開關電路對脈沖壓力信號進行識別,開關電機驅動換向機構實現換向[4],實現高含水油井的分層測試。

換層開關可靠換向是換層工藝能否實施的關鍵[5]。針對現場應用中液壓換層開關出現換層失敗的情況,研究分析發現井筒砂粒沉降在換層開關的活塞處,活塞移動受阻[6]是造成換向失敗的主要原因之一。為了提高液壓換層采油技術適應性,開展了防砂型液壓換層采油技術研究,設計了沉砂型液壓換層管柱,優化液壓換層開關結構,避免了砂粒卡換向活塞,現場應用取得明顯效果。

1 工具改進

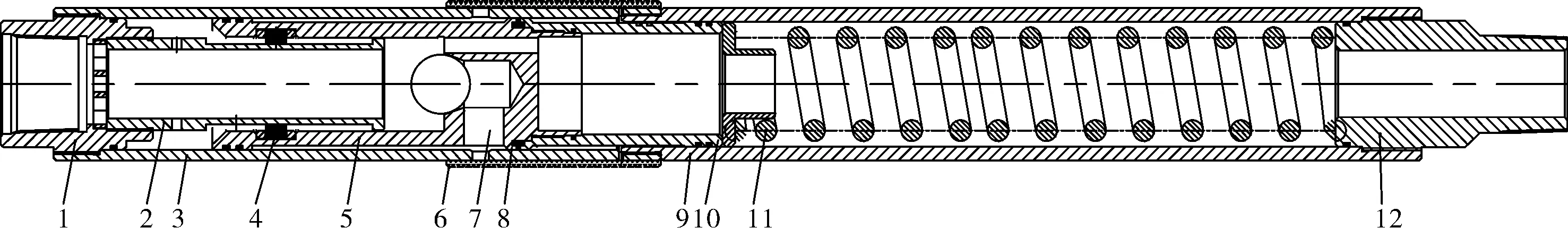

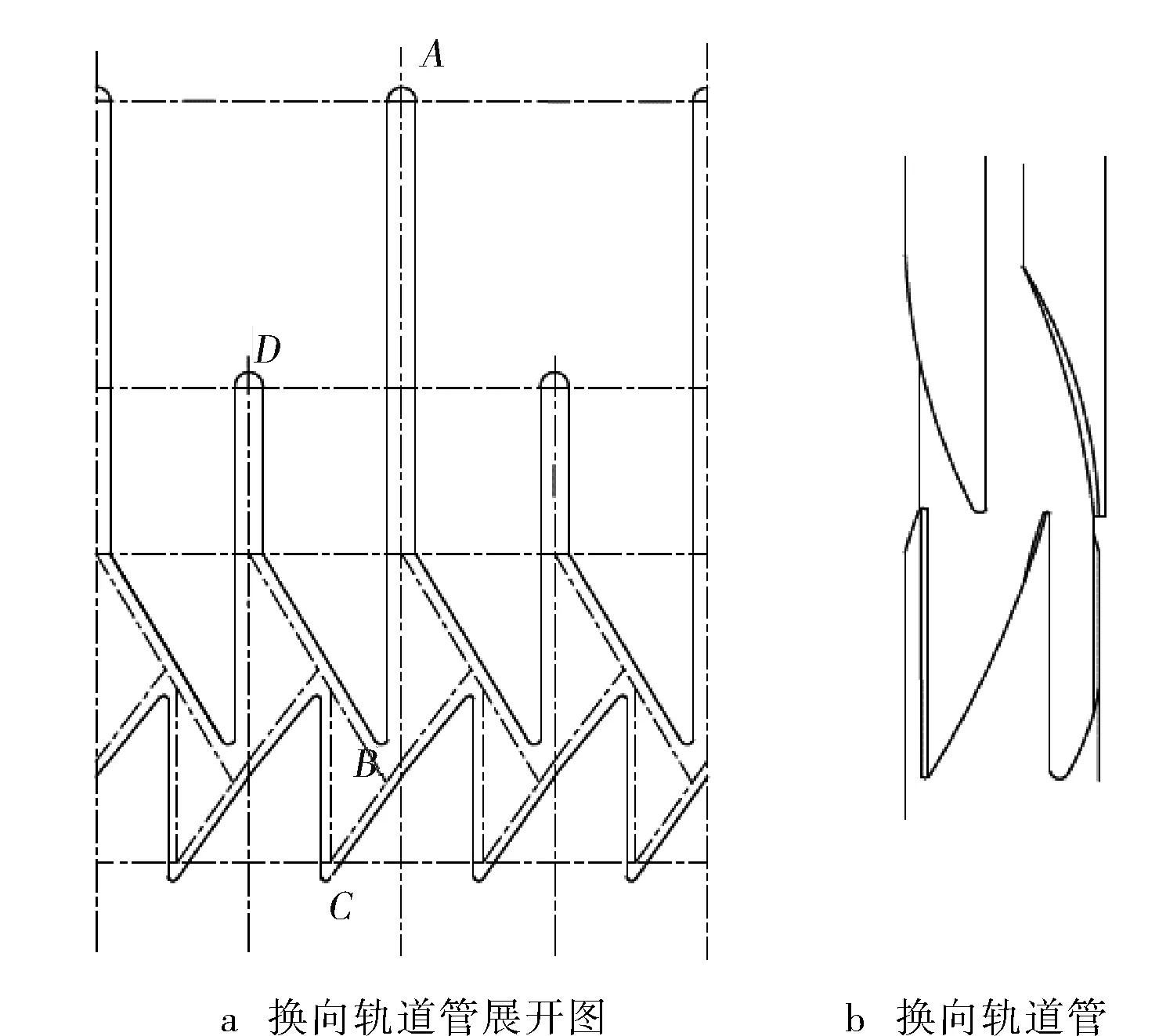

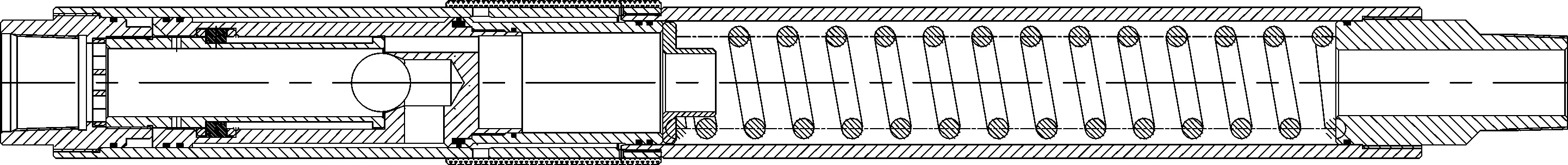

1.1 液壓換層開關增加防砂功能

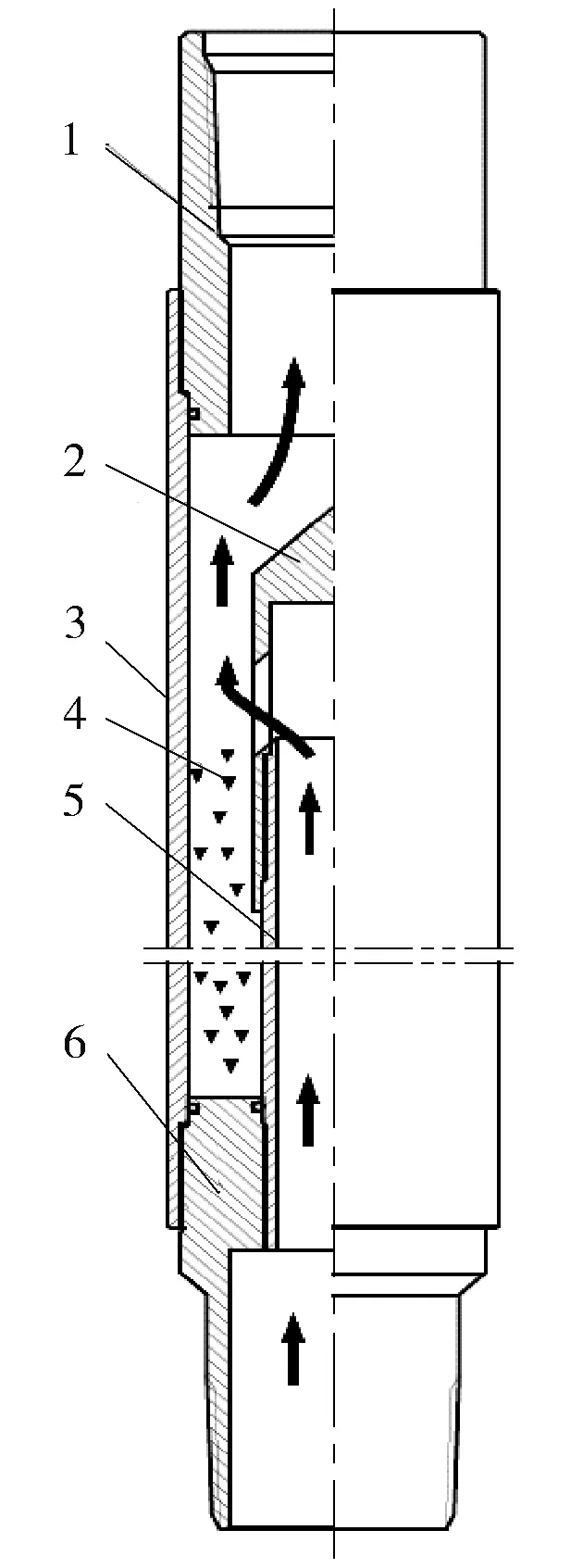

液壓換層開關主要由上接頭、軌道、轉環銷釘、上殼體、分流體、篩管、下殼體、彈簧,下接頭,進液口,大活塞和小活塞組成[7],如圖1~2;軌道左端設計有長軌道和短軌道,右端設計有換向軌道[8-9],如圖3所示。

1-上接頭;2-軌道;3-上殼體;4-轉環銷釘;5-分流體;6-篩管;7-進液口;8-大活塞;9-下殼體;10-小活塞;11-彈簧;12-下接頭。

圖3 防砂型液壓換層開關換層軌道

上殼體內徑大于下殼體內徑,分流體在上、下殼體內的橫截面積不同,類似于大活塞和小活塞,形成面積差,油套環空加液壓,推動分流體壓縮彈簧下行,轉環銷釘在軌道引導下由A到達軌道換向點B,直至最下端C。液壓下降后,彈簧力克服液壓力,推動分流體上行,轉環銷釘進入短軌道最上端D,同時分流體密封圈處在進液孔下方,如圖1所示,進液口與對應的油層處于導通狀態;再次在油套環空加液壓,重復如上過程,轉環釘銷再次到達軌道最下端,液壓下降后,銷釘進入長軌道最上端,此時分流體密封圈處在進液孔上方,如圖2所示狀態,進液口關閉。

圖2 防砂型液壓換層開關(關閉狀態)

與原來的液壓換層開關相比,防砂型液壓換層開關在進液孔外設計濾砂網,阻擋地層砂進入開關內部;另外,在結構上進行了改進,新設計殼體上的進液口正對開關內分流體的進液口,這個結構減少產出液繞流導致砂子沉降。

1.2 沉砂器

油井正常生產時,砂子隨液流運動[10]。油井停止生產或液流速度不足以攜帶砂子向上運動時,砂子沉降,其沉降的方向基本上是豎直向下的,按照這個自然規律,在砂子沉降的途徑上設計接納沉降砂粒的空間,避免砂粒沉降到換向開關其它部位。

沉砂器主要由上下接頭、頂帽、外管、內管等組成。內管為生產、換層時提供液流通道,液體經下接頭、內管內部、從頂帽側孔繞流至上部油管內部,如圖4箭頭所示。內外管環空為沉降空間,停泵時上部砂粒沉降至環空。

1-上接頭;2-頂帽;3-外管;4-沉降砂粒;5-內管;6-下接頭。

2 換層開關力學特性分析

2.1 換層開關受力分析模型

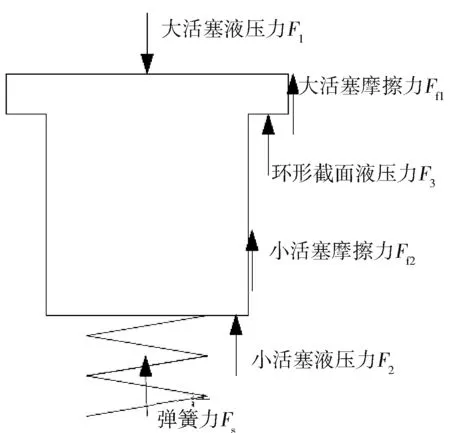

換層開關進行換向時,由油套環空加液壓,液壓作用在分流體的大柱塞、小柱塞及其端面上,其下行受力分析簡圖如圖5。

圖5 換層開關下行受力分析簡圖

圖5中,大活塞液壓力與其截面積和液壓力相關,即:

(1)

式中:F1為大活塞受到的向下液壓力,N;D1為大活塞直徑,可由上殼體內徑計算,m;p1為換層開關上部壓力,Pa。

小活塞液壓力按相似公式計算:

(2)

式中:F2為小活塞受到的向上液壓力,N;D1為小活塞直徑,可由下殼體內徑計算,m;p1為換層開關下部壓力,Pa。

分流體內部有橋式過流結構,連通了其上部和下部空間,也就是換層開關上部與下部始終是連通的,忽略通過分流體的壓力損失,上下壓力相等,p1=p2。上下壓力相等是式(1)和式(2)可以用殼體內徑計算活塞受力截面積的原因。

環形截面積是大、小活塞面積差,其液壓力為:

(3)

式中:F3為環形截面受到的向上液壓力,N;p3為進液口壓力,Pa。

推動大、小活塞向下運動,轉環銷釘在軌道引導向下運動的合力:

Fd=F1-F2-F3-Fs-Ff1-Ff2

(4)

式中,Fd為向下運動的合力,N;Fs為彈簧力,N;Ff1為大活塞受到的摩擦力,N;Ff2為小活塞受到的摩擦力,N。

當Fd>0時,分流體能夠向下運動。

彈簧力由胡克定律計算:

Fs=kx

(5)

式中:x為彈簧壓縮量,m;k為彈簧倔強系數,N/m。

與分析下行換向受力相似,建立推動大、小活塞向上運動,實現轉環銷釘沿軌道上行的合力:

Fu=F1-F2-F3-Fs+Ff1+Ff2

(6)

式中:Fu為向上運動的合力,N。

當Fu<0時,分流體能夠向上運動。

由式(4)和(6)可知,大、小活塞摩擦力,始終是影響活塞運動的阻力。正常情況下,Ff1和Ff2都較小,忽略不計。在換層開關結構尺寸已定的情況下,換向取決于活塞上施加的壓力。如果有砂子進入殼體與活塞、密封圈之間,造成砂卡,其摩擦力將大幅度上升[11],并且不可預測,難以清除[12],造成活塞向上或向下運動受阻。

2.2 換層開關受力敏感性分析與結構改進

按照換層開關的結構和工作原理,初始狀態下,2個換層開關一開一關,例如上層開、下層關。油套環空加壓進行換向操作時,2個換層開關都進行了開關動作,變為上層關、下層開。

2個換層開關,按照各自下入深度,油層壓力,設置換向所需壓力,在油套環空打壓時,同步實現換向動作。如果大、小活塞發生砂卡,摩擦力發生變化,將顯著影響換層動作所需壓力,2個換層開關不能同步,造成換向失敗。

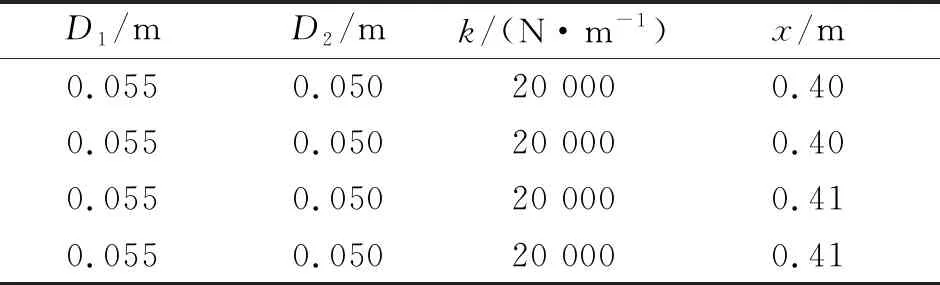

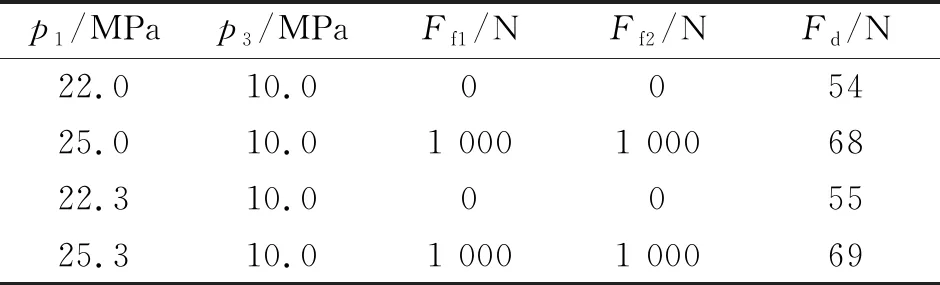

某井設置2個換層開關,下入深度分別是1 565 m和1 603 m,參數如表1。

表1 換層開關參數

根據式(1)~(2),計算換向時施加的壓力p1,如表2。

表2 油井壓力參數與換層開關受力

在忽略大、小活塞摩擦力時,換向壓力分別為22.0 MPa和22.3 MPa,換層器相距38 m,在井口套壓升壓時,2個換層開關可以同步達到換向。

在假設砂卡造成大、小活塞摩擦力為1 000 N時,換向壓力升高了3 MPa,分別為25.0 MPa和25.3 MPa。如果仍以22 MPa施加換向壓力,不能實現換向。

如果2個換向開關只有1個砂卡,仍以22 MPa施加換向壓力,會造成一個換向了,另外一個沒換向,造成換向錯亂。

可以對換層開關結構進行優化以應對砂卡的影響。適當優化大、小活塞直徑差,可以獲得合適的液壓作用力;調整彈簧倔強系數,改變上行力。結構改進可以克服輕微砂卡造成的影響,但砂卡較嚴重時就會造成換向故障。

由此可見,大、小活塞摩擦力是造成換向失敗的重要影響因素。采用防止砂粒進入活塞和密封圈間隙,消除或減小摩擦力,是保障換層開關按設計的換向液壓力實現換向的關鍵。

3 沉砂型液壓換層管柱

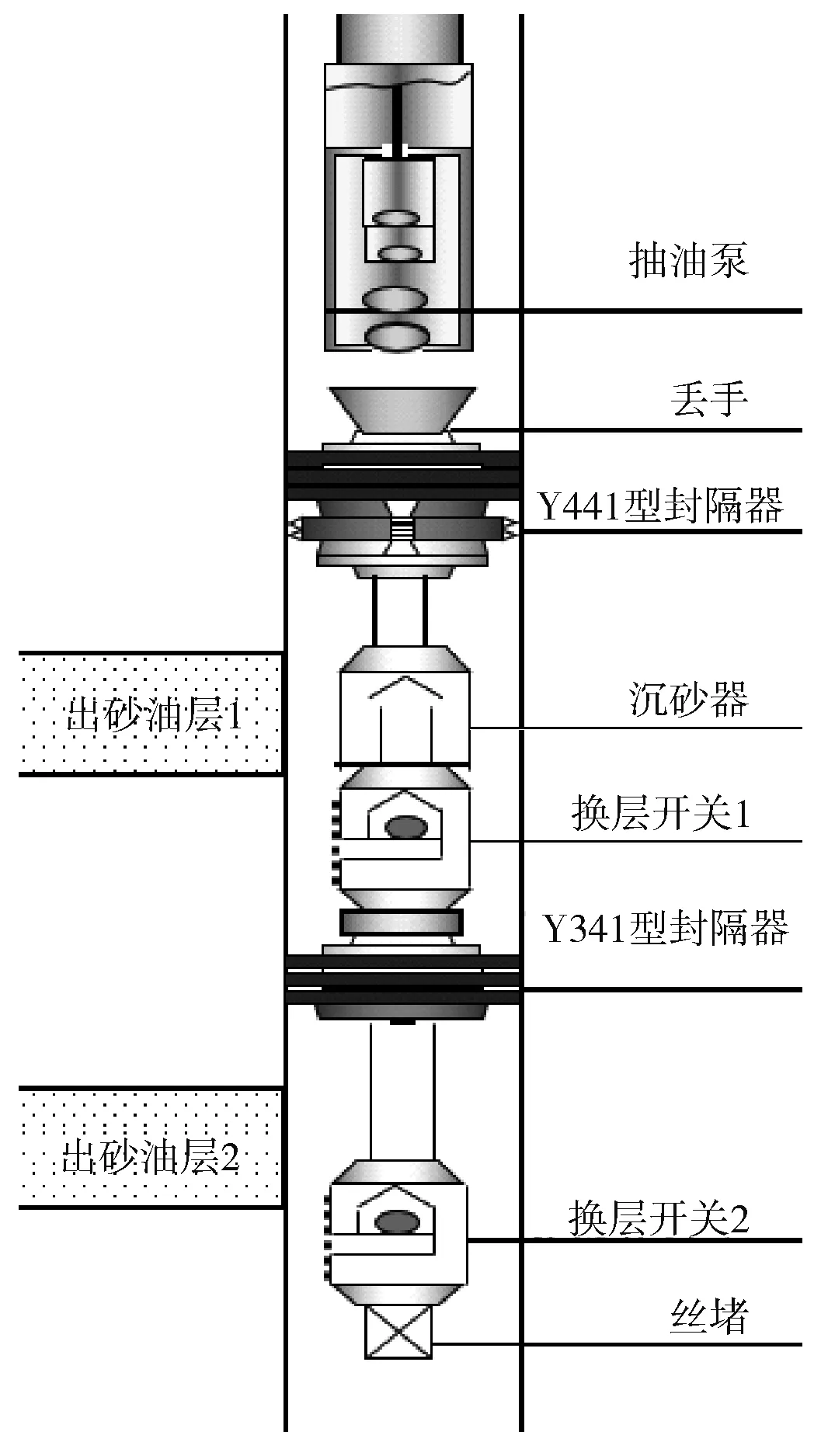

管柱由防砂型液壓換層開關、Y441型封隔器、Y341型封隔器、沉砂器、丟手等配套工具組成。

3.1 工藝原理

1) 管柱下入。將管柱下入井內,結構如圖6所示,油管內加液壓坐封Y441型和Y341型封隔器[13],繼續升壓直至壓力突降,實現丟手,下入泵掛管柱,即可實現生產某一層。

圖6 防砂型液壓換層采油管柱

2) 液壓換層。換層生產時,套管內加液壓,液壓作用在換層開關的活塞上,推動活塞移動,打開或者關閉所在油層的通道。

3) 換層開關進液口處濾砂管阻擋大顆粒地層砂進入開關內部,進入開關內部的粉細砂可隨液流舉升至地面;停泵時粉細砂沉降,到達沉砂器時,進入接砂環空,避免砂子進入換層開關內部。

3.2 技術特點

1) 實現不動管柱換層采油。

2) 檢泵時,只需要提出泵掛管柱即可。

3) 換層簡單方便,套管打液壓即可實現更換采油層。

4) 工作溫度≤150 ℃。

5) 沉砂型液壓換層管柱可以與分層擋砂管柱配套使用[14-15]。

4 工程應用

2018年以來,沉砂型液壓換層采油技術在臨盤油田臨58、盤一、盤二等斷塊油藏應用10口井,換層成功率90%,比配套前提升23%,提升了管柱對井筒砂粒適應性。

以P1-2井為例,生產井段1 575.2~1 741.8 m,共13個小層,油層厚度共28.4 m,油層輕微出砂,合采生產時日產液13.7 t/d,日產油0.8 t/d,含水95.3%,動液面854 m。產液剖面資料顯示該井層間動用不均衡,為加強次動層動用,應用液壓換層采油技術。

將1 575.2~1 587.8 m的3個小層合采,1 684.1~1 741.9 m的10個小層合采。應用沉砂型液壓換層采油管柱,換層開關1下入深度1 565 m,換層開關2下入深度1 603 m。2018-08開井,生產上層日產液11.5 t/d,日產油2.9 t/d,含水75%,油井產液含水大幅度下降。為測試下部層位產液情況,進行換層操作,換層后日產液9.8 t/d,日產油0.3 t/d,含水97.0%。根據換層生產數據可以看出,上層含水較低,適合生產,因此在下層生產15 d后,通過套管加液壓,更換到上層生產。

5 結論

1)液壓換層開關力學特性研究與受力分析表明,大、小活塞摩擦力異常增大是造成換向失敗的原因,產出液攜帶的砂粒在活塞間隙的沉積是造成摩擦力增大的主要因素之一。

2)通過優化液壓換層開關結構,設置濾砂網和沉砂器,避免砂粒在活塞間隙沉積,能夠提高液壓換層開關對產出液含砂的適應性,避免砂卡,提高換層成功率。