8 000 m四單根立柱自動化鉆機研制

張 強,王定亞,鄒 濤,葉 強 ,王耀華

(1.寶雞石油機械有限責任公司,陜西 寶雞 721002;2.中油國家油氣鉆井裝備工程技術研究中心有限公司,陜西 寶雞 721002;3.西部鉆探工程有限公司,烏魯木齊 830026)

我國的深井、超深井數量持續增加[1]。超深井井下情況復雜,起下鉆時間長,鉆井成本高,鉆井費用居高不下。傳統的超深井鉆機,工人勞動強度大、工作環境差、安全風險高[2],亟需從鉆井地面裝備著手,提高鉆井效率、減少井下復雜、降低鉆井成本、改善工人作業環境。四單根立柱自動化鉆機配套全套管柱自動化系統,有效改善工人作業環境。鉆機采用4根單根組成4根立柱進行鉆井作業,增加了單根立柱的長度,從而減少接卸立柱次數,增加游車高速運行區段長度,可顯著縮短超深井鉆機起下鉆時間[3],節省鉆井費用,減少鉆具在井下的靜止時間和停止循環時間。另外,四單根立柱鉆機連續鉆進時間長,可提高立柱快速鉆過鹽膏層和縮頸井段的概率,降低復雜地層鉆井事故多發風險。

1 國內外現狀

前蘇聯曾在塔式井架上嘗試過四單根立柱施工,未見后續推廣應用。中國石油集團于2012年啟動陸地“四單根立柱超深井鉆機研制與現場試驗”項目,研制了四單根立柱鉆機原理樣機,試驗證明可以縮短起下鉆時間,減少復雜事故,四單根立柱施工可成為深井超深井鉆井提速、提效的一種新途徑[4-5]。該鉆機對于?127 mm(5英寸)鉆桿和大于?114 mm(4英寸)的鉆鋌搬移、靠放穩定[6-8],但對于小鉆具不能實現四單根立柱施工,降低了整體提速效果;管柱自動化系統的鐵鉆工和鉆臺機械手等主要設備還都是手動控制或者手持遙控盒在司鉆房外操作,尚未完全集成至司鉆房[9],系統集成控制程度不高;鉆機部件有待優化結構、減輕質量、提高性能。

2 鉆機總體方案設計

8 000 m四單根立柱自動化鉆機針對深部地層油氣勘探開發對鉆井裝備和工藝技術的需求,以及深井鉆機智能化、自動化、信息化的需求,為復雜深井鉆井效率低、成本高的問題提供解決方案。鉆機鉆井過程均可采用四單根立柱作業;鉆機配套全套管柱自動化系統及集成控制系統,實現管柱自動化輸送、上卸扣及排放作業。

2.1 總體方案

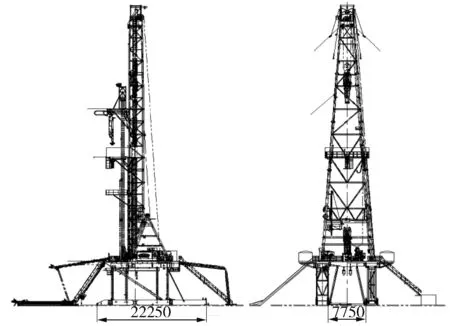

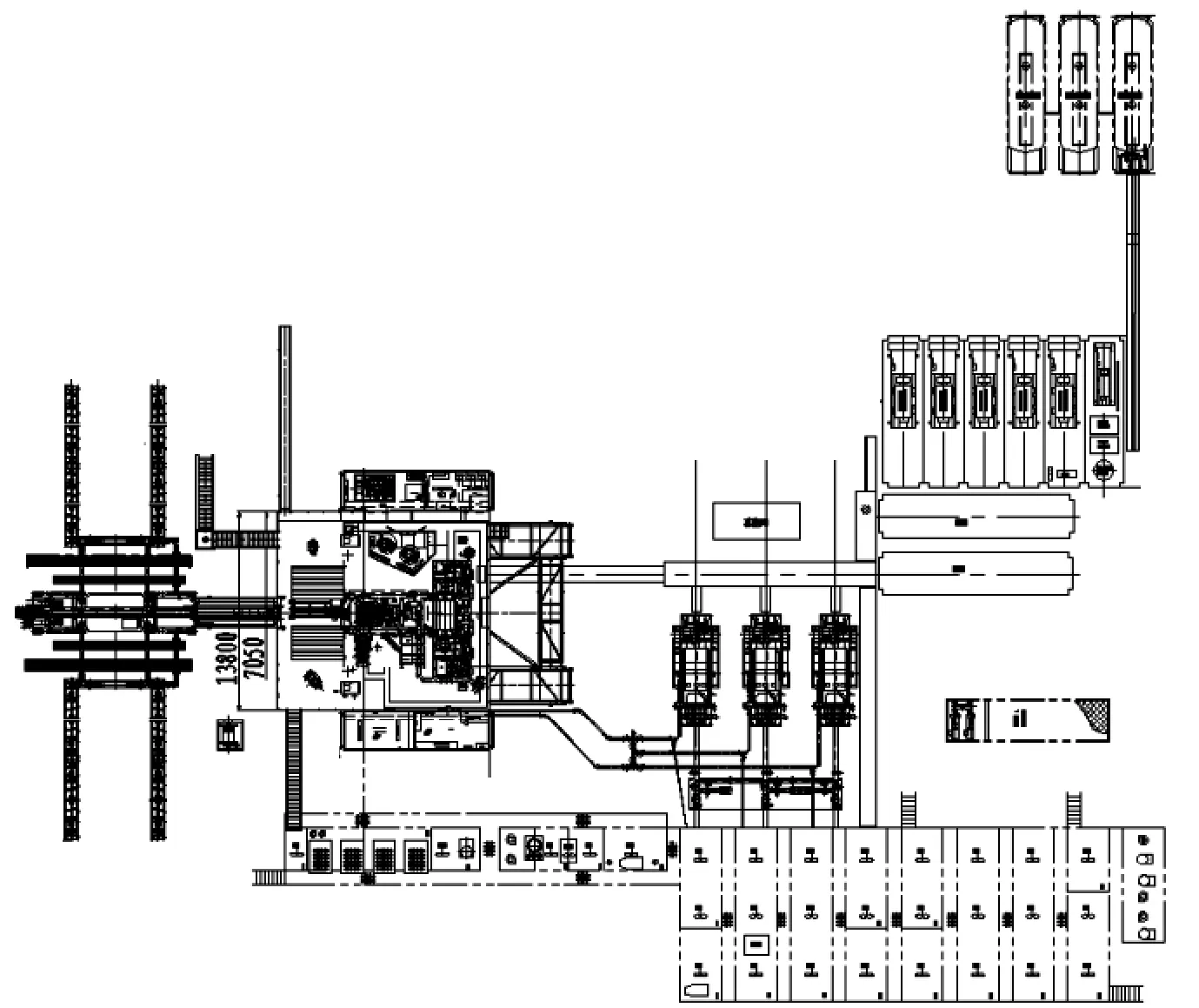

鉆機采用5臺柴油發電機組作為主動力,發出的600 V/50 Hz交流電經變頻單元(VFD)驅動交流變頻電機,帶動絞車、轉盤、頂驅及鉆井泵工作。絞車為直驅型式,高位安裝,井架為前開口結構,底座為雙升式結構。井架及底座均在低位安裝,利用絞車動力整體起升。鉆機立面圖如圖1,平面圖如圖2。

圖1 鉆機立面圖

圖2 鉆機平面圖

2.1.1 傳動方案

絞車、頂驅、轉盤、鉆井泵采用交流變頻電機驅動,一對一控制或一對二控制。絞車采用2臺1 500 kW交流變頻電動機經聯軸器直接驅動;F-1600HL型鉆井泵組采用2臺600 kW交流變頻電動機直接驅動;頂驅采用2臺370 kW交流變頻電動機經減速箱后驅動;轉盤采用1臺800 kW的交流變頻電動機經一檔減速箱后驅動。

2.1.2 管柱自動化系統方案

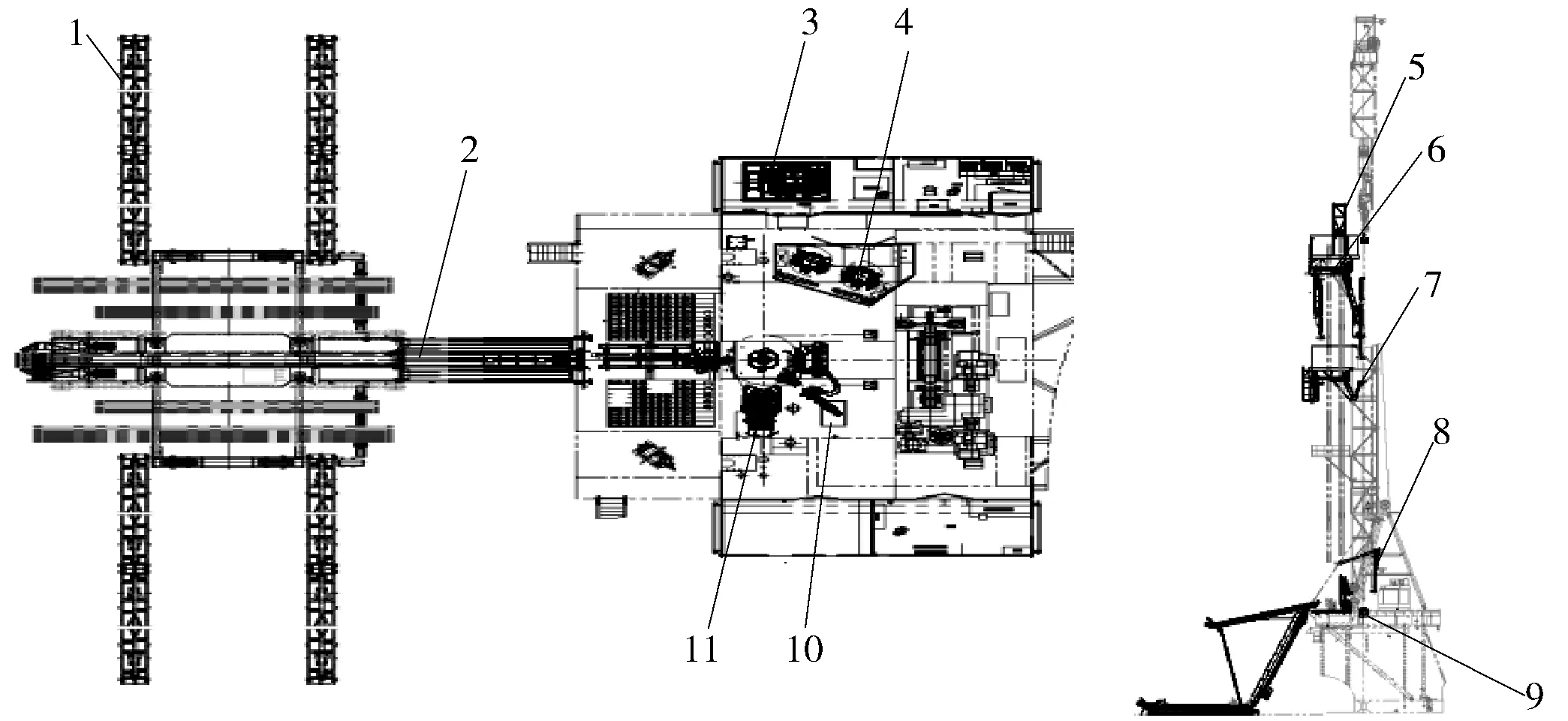

管柱自動化系統(如圖3)由管柱輸送系統、建立根系統、立根排放系統、井口操作工具、集成司鉆控制系統等組成[10],立根排放系統采用推扶式三單根和復合式四單根2套二層臺排管裝置。管柱自動化系統采用電液一體化控制技術,完成輸送管柱、建立根、排放立根等機械化、自動化作業,基本實現二層臺、鉆臺面、管柱堆場無人值守。

1-排管架;2-動力貓道;3-液壓站;4-司鉆房;5-懸掛臺;6-四單根二層臺排管裝置;7-三單根二層臺排管裝置;8-緩沖機械手;9-鉆臺機械手;10-鐵鉆工;11-泥漿盒。

1) 管柱輸送系統。采用液壓排管架、動力貓道、緩沖機械手配合作業,完成鉆井管柱從地面到井口中心的自動化輸送,實現地面排管區的無人值守。

2) 建立根系統。液壓吊卡、氣動卡瓦、鐵鉆工、緩沖機械手配合作業,實現管柱由單根連接為立根,或由立根拆卸為單根。

3) 立根排放系統。鉆臺機械手、四單根二層臺排管裝置、三單根二層臺排管裝置配合作業,實現立根在二層臺、井口之間的移送和排放。四單根二層臺排管裝置機械手為復合式機械手,對鉆桿采用懸持移運方案,對鉆鋌采用推扶移運方案。四單根二層臺設懸掛臺,對小鉆具四單根立柱采用懸掛方案進行排放。

2.1.3 控制系統方案

液壓控制系統采用負載敏感控制技術,負載敏感系統能夠感知負載壓力及流量需求,使系統壓力、輸出流量與系統所需相匹配[11],滿足了整個系統中多個設備在不同的工作壓力和不同的工作流量下能同時工作的需求。系統高效節能,減少了系統發熱,降低了噪聲,延長了液壓元件的壽命。

2.2 技術參數

名義鉆井深度(?127mm鉆桿) 8 000 m

最大鉤載 5 850 kN

最大鉆柱載荷 2 700 kN

絞車輸入功率 3 000 kW

絞車擋數 1+1R交流變頻驅動,無級調速

提升系統繩系 7×8

鉆井泵型號及臺數 F-1600HL型,3臺

井架型式及有效高度 K型,56.5 m

底座型式 雙升式

鉆臺高度 10.5 m

3 關鍵技術及創新點

1) 超深井四單根立柱鉆機集成技術。

鉆機在集成方面融入了四單根立柱管柱自動化技術、雙司鉆集成控制技術、大功率絞車及鉆井泵直驅技術。首次創新性地開發并實現了大、小鉆具四單根立柱同時排放作業,確保超深井鉆機的適應性和自動化、智能化水平。

2) 超高井架、雙升式底座設計技術。

首次在四單根立柱鉆機上采用了傾斜式立柱雙升式底座及超高井架技術。通過對井架、底座主承載構件精確受力分析、材料優選、結構優化等技術措施,解決了超高井架、底座結構穩定問題,提高了鉆機作業穩定性和安全性。

3) 小鉆具四單根立柱的移運及靠放技術[12]。

設立小鉆具懸掛臺,通過二層臺機械手懸持立根上部,鉆臺機械手扶持立根下端,上下2個機械手同步工作的懸持移送方案,懸掛臺懸掛立柱的排放方案[13],解決了細長桿小鉆具四單根立柱移運中易變形、底部晃動大、無法扶持移運及直立排放等多項難題,保證小鉆具排放平穩、高效、安全。

4) 鉆臺機械手與四單根立柱二層臺機械手同步排管技術。

排放小鉆具四單根立柱時,自動井架工在二層臺上方懸持立根,立根由于長度長,柔性大,在懸持移運時立根底部晃動大。為此采用鉆臺機械手在下方扶持立根,保持立根的穩定性。以二層臺機械手為主控對象,鉆臺機械手以二層臺機械手運動參數為目標進行跟隨運動的控制模式,實現上下2個機械手同步協調排管。

5) 三單根、四單根立柱獨立或交互式施工工藝流程技術。

鉆機設置2套二層臺排管裝置。兩套二層臺及懸掛架指梁均可翻轉,其中三單根立柱二層臺指梁還可單個翻轉。兩套二層臺既可單獨工作又可同時使用,互不影響。滿足了現場不同鉆具組合的立根排放需求,極大方便了現場應用。

6) 三通道液壓吊卡控制技術。

液壓吊卡由1個兩位六通液控換向閥[14]實現吊卡控制,一位控制翻轉,另一位控制活門開合、鎖舌鎖緊。由鎖舌鎖緊反饋信號實現兩位六通閥換向控制。吊卡本體只需3根液壓管線即可實現所有控制及信號反饋,比傳統吊卡控制管線減少2根。方便了管線連接布局,減少對頂驅旋轉油道的依賴及對頂驅功能的影響。

7) 交流變頻直驅傳動技術。

絞車、鉆井泵均采用低速大轉矩交流變頻電機直接驅動,去掉了體積龐大、復雜的機械傳動部分。

由于沒有減速傳動裝置,因此減小了制造成本,減輕了設備質量,提高了效率,減小了能源消耗[15],減少了設備故障及維護點,杜絕了減速箱潤滑油泄漏帶來的浪費及環境污染問題。絞車采用主電機自動送鉆技術,取消了傳統小電機自動送鉆裝置,簡化了絞車配置并減少了故障環節,提高了絞車可靠性。

8) 智能防碰、防震和安全互鎖技術。

利用安裝在設備上的位置傳感器,采用空間位置解算方法,開發了設備動態區域管理系統。實現了鐵鉆工與頂驅及鉆臺機械手之間防碰、 二層臺機械手與頂驅防碰、二層臺與吊卡防碰、游吊系統上下極限位置管理等多個設備全作業流程的防碰管理。避免了交叉作業設備發生碰撞。

采用PID速度控制算法,根據作業工況及設備運動、位置信息,合理調整設備運行速度及加速度,在不降低效率的同時達到防震、平穩安全作業的目的。

開發了作業過程中多個單元設備間的智能互鎖功能,主要有吊卡扣合與絞車提升互鎖、卡瓦與吊卡之間交接鉆柱互鎖、鐵鉆工上卸扣與絞車互鎖、機械手與吊卡間鉆柱交接互鎖等。確保作業流程正確、交接可靠,保證了鉆機作業安全。

4 鉆機試驗

4.1 型式試驗

為保證鉆機整機質量,開展了鉆機起升試驗(如圖4)、單元部件載荷試驗(如圖5)、功能試驗(如圖6)、程序模擬試驗以及聯調試驗(如圖7)。針對全新開發的四單根立柱二層臺排管裝置等設備,制定了全面的臺架試驗驗證方案,以確保產品質量及試驗安全。共完成30余項單元設備及系統試驗,試驗結果均滿足設計及試驗大綱要求。

圖4 起升試驗

圖5 載荷試驗

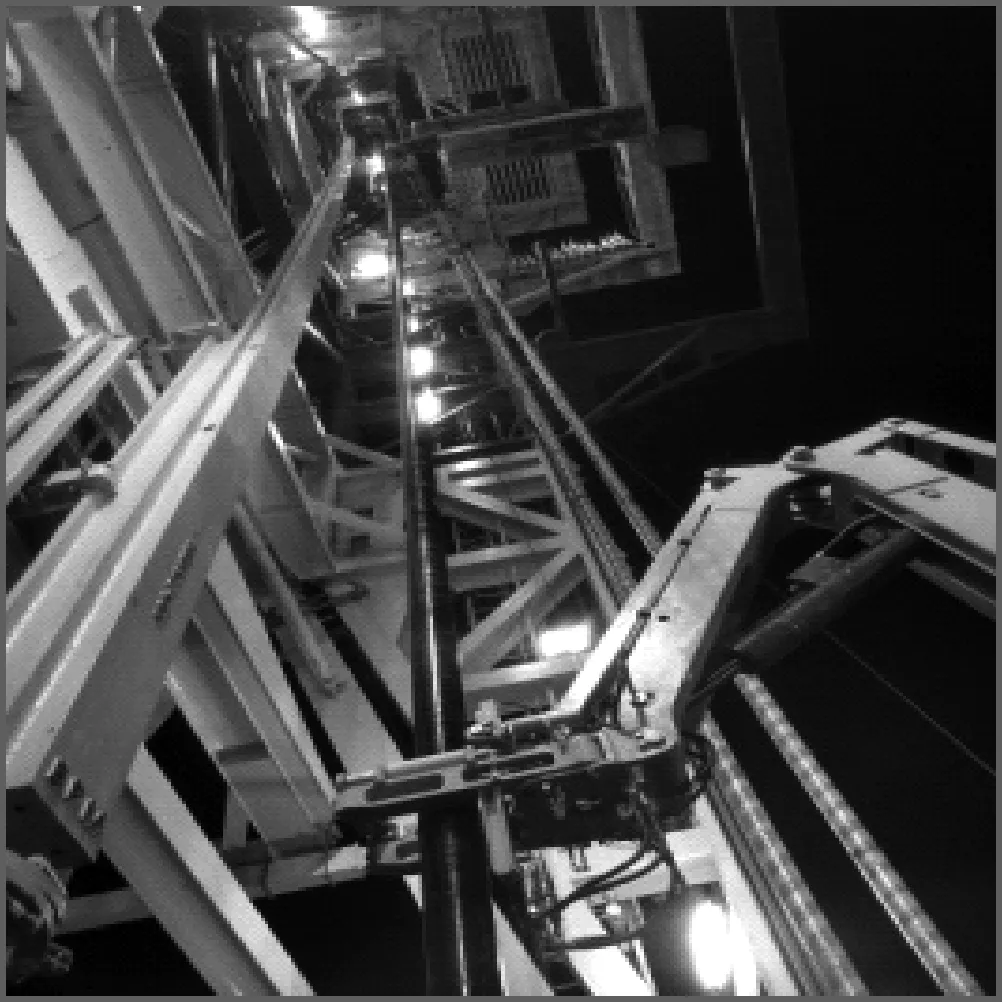

圖6 功能試驗

圖7 聯調試驗

4.2 工業性試驗

為驗證鉆機油田現場工況適應性、作業效率、可靠性、安全性等綜合性能,2020-02,在新疆塔里木地區進行了鉆機的油田工業性試驗。試驗井設計為五開結構井,設計井深7 620 m,設計完井周期350 d。經過油田現場試驗,實際完井周期267.55 d,比設計周期減少82.45 d,全井段復雜事故時效0.16%(明顯低于塔里木地區庫車山前平均事故時效6.17 %),起下鉆速度超過600 m/h,鉆機綜合提效超過15%[16]。鉆機在減輕勞動強度、保證人員安全、提高作業效率方面效果顯著。

5 結語

8 000 m四單根立柱自動化鉆機經過型式試驗及油田工業性試驗表明:鉆機適應能力強,可實現全井深四單根立柱鉆井作業;鉆機自動化程度高,可有效降低操作人員勞動強度、改善操作人員工作環境;鉆機作業效率高,起下鉆速度、鉆進速度均明顯高于傳統三單根立柱鉆機;鉆機作業安全,可有效提高操作人員安全性、降低井下復雜事故發生的概率。 8 000 m四單根立柱自動化鉆機的成功研制,為石油勘探開發提質增效提供了有力的裝備保障,具有良好的推廣價值。