高工作節拍下機械壓力機的平衡力設定研究

高守源 王傳英 陳 超

(濟南二機床集團有限公司,濟南 250012)

平衡器是機械壓力機的關鍵部件之一,能夠平衡上模具、滑塊以及連桿等的質量,防止滑塊因質量下降導致齒輪反向受力而產生撞擊和噪聲,消除連桿和滑塊間的間隙,減少受力零件沖擊和磨損[1-2]。有關平衡器的研究工作開展較多,內容主要圍繞平衡器設計和平衡力大小的確定展開。趙先等[3]研究了平衡器氣壓過高、過低時對壓力機產生的影響;楊莉等[4]研究了平衡力對轉動副間隙的影響,確定了施加給壓力機滑塊的最佳平衡力。目前,尚未見有關平衡力大小與壓力機運行次數的關系研究。本文以濟南二機床生產制造的PE2-1000型機械壓力機為研究對象建立了仿真模型,運用Adams軟件模擬了不同工作次數下壓力機滑塊和偏心齒輪的受力特點,并通過試驗測試驗證了仿真結果的正確性,提出了高工作節拍下平衡力的設定建議,為今后的壓力機設計提供了理論指導。

1 有限元模型的建立

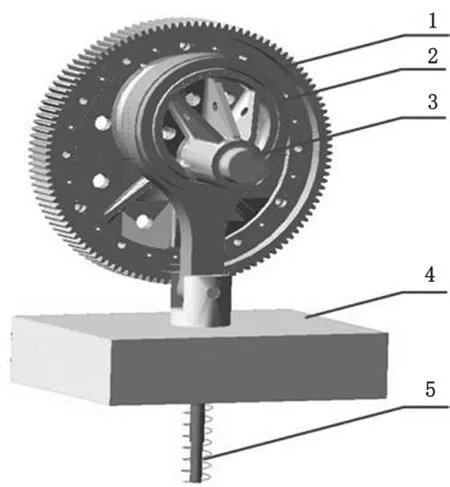

因壓力機結構具有對稱性,為了簡化計算,建立主傳動1/4模型,如圖1所示。采用彈簧模擬平衡器,通過改變彈簧的剛度模擬平衡力的大小。定義偏心齒輪順時針旋轉方向為正方向,滑塊運動方向及受力方向豎直向下為正方向。

圖1 壓力機簡化模型

2 結果討論

設定平衡力在滑塊1/2行程處完全平衡滑塊和連桿等的質量,仿真分析壓力機工作次數對滑塊速度、加速度、連桿對滑塊作用力、偏心扭矩等的影響規律。

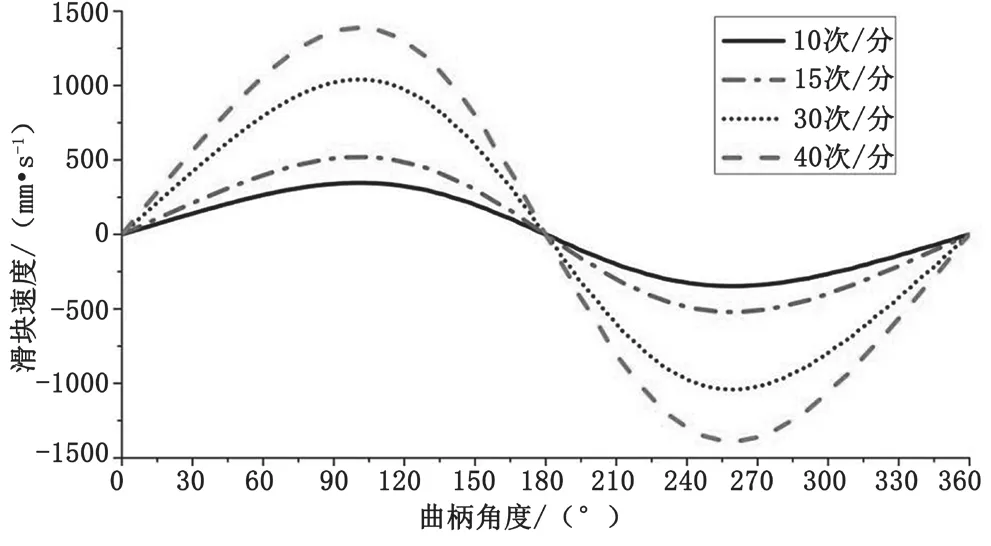

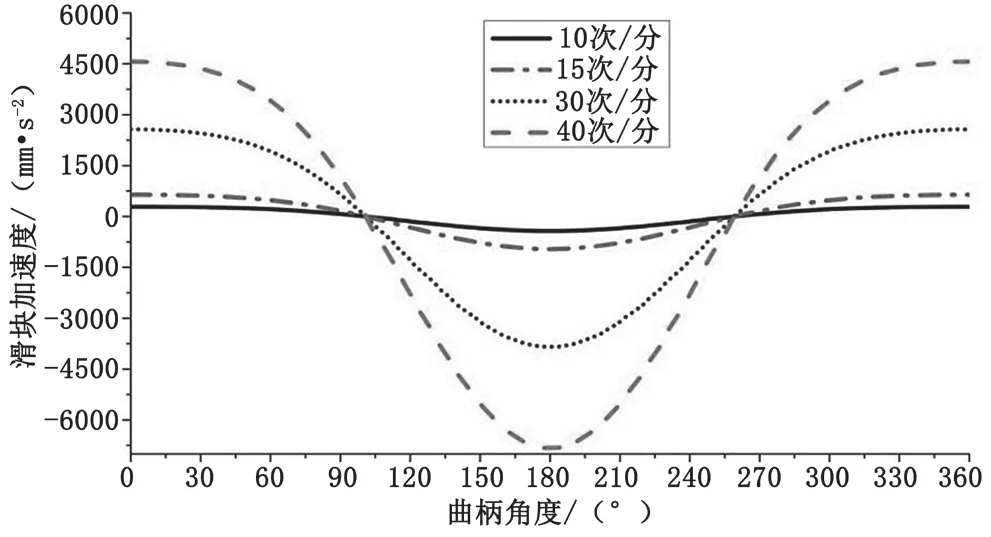

偏心齒輪轉一圈(0°~360°),滑塊往復運動一次。滑塊在偏心齒輪不同轉速下的速度和加速度曲線分別如圖2和圖3所示。可以看出,滑塊在上死點(對應曲柄角度0°(360°))和下死點(對應曲柄角度180°)時速度為0 mm·s-1,加速度達到峰值滑塊在曲柄角度100°和260°時加速度為0 mm·s-2,速度達到峰值。隨著偏心齒輪轉速的提高,滑塊速度峰值和加速度峰值相應增大。

圖2 不同轉速下滑塊速度曲線

圖3 不同轉速下滑塊加速度曲線

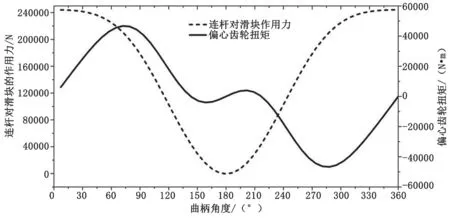

圖4為不同轉速下連桿對滑塊的作用力曲線。當工作節拍為10次/分時,在曲柄角度0°~100°和260°~360°范圍內,連桿對滑塊作用力豎直向上;在曲柄角度100°~260°范圍內;連桿對滑塊作用力豎直向下,與壓力機工作時連桿對滑塊的作用力方向一致,因此在實際沖壓時滑塊接觸工件前、后不會因間隙產生沖擊。隨著偏心齒輪轉速的提高,連桿對滑塊的作用力方向發生變化。當工作節拍為40次/分時,在曲柄角度100°~260°范圍內,連桿對滑塊的作用力方向豎直向上,與壓力機工作時連桿對滑塊的作用力方向相反。此時,在滑塊接觸工件前、后傳動副間隙位置會發生變化,導致連桿和滑塊產生撞擊,影響滑塊的運動精度和零件加工質量。

圖4 不同轉速下連桿對滑塊作用力曲線

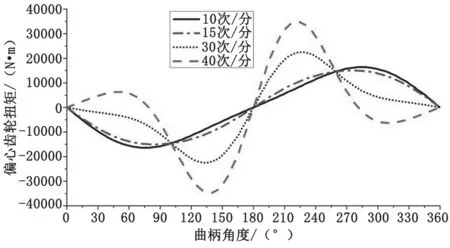

圖5為不同轉速下主驅動電機作用于偏心齒輪的扭矩曲線。可以看出,當工作節拍為10次/分、15次/分和30次/分時,在曲柄角度0°~180°范圍內,主驅動電機作用于偏心齒輪的扭矩與齒輪運動方向相反;在曲柄角度180°~360°范圍內,主驅動電機作用于偏心齒輪的扭矩與齒輪運動方向相同。齒輪嚙合時,非受力面存在齒側間隙,扭矩作用方向在0°和180°發生改變,將導致齒輪產生撞擊和噪聲。

當工作節拍為40次/分時,滑塊慣量在高速下對系統傳動平穩性的影響進一步凸顯,作用于偏心齒輪的扭矩在0°、75°、180°和280°均發生方向變化。與工作節拍為10~30次/分時相比,齒輪產生撞擊和噪聲的次數由2次增加為4次,傳動平穩性進一步降低。

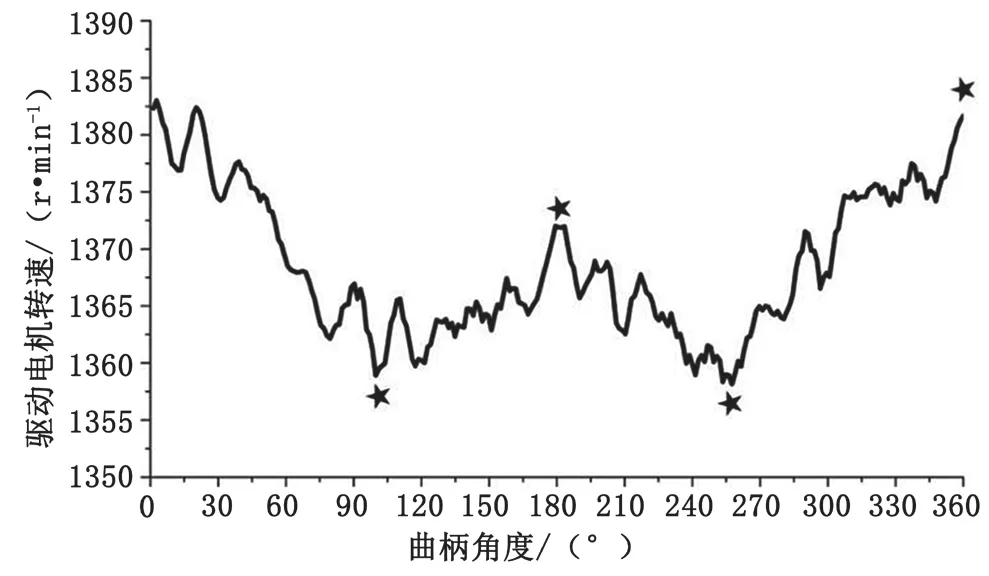

為了驗證仿真結果的正確性,采集工作節拍為40次/分時的主驅動電機的轉速曲線,如圖6所示。偏心齒輪轉速為40轉/分時,對應主驅動電機轉速為1 370轉/分。主驅動電機為異步電機,設定轉速為1 370轉/分。從圖6可以看出,主驅動電機在偏心齒輪一個運動周期內進行了多次加減速,在曲柄角度為0°~100°和180°~260°范圍內電機減速,電機對外做功,作用在偏心齒輪上的扭矩方向與偏心齒輪旋轉方向相同。在曲柄角度為100°~180°和260°~360°范圍內電機加速,外界對電機做功,作用在偏心齒輪上的扭矩方向與偏心齒輪旋轉方向相反,與圖5中的理論仿真結果一致,證明了仿真結果的正確性。

圖5 不同轉速下偏心齒輪扭矩曲線

圖6 主電機轉速曲線

由分析可知,當隨著壓力機工作節拍的提高,受滑塊慣性的影響,齒輪運行過程中的撞擊頻次增加,在滑塊接觸板料前、后連桿和滑塊間的運動副也存在沖擊,降低了壓力機運行的穩定性。平衡器能夠削弱滑塊慣性對運行穩定性的影響.為了解決高工作節拍下運行穩定性問題,將平衡力調整為原平衡力的1.6倍再次進行仿真分析,結果如圖7所示。同樣,在工作節拍為40次/分的條件下,與圖5中的結果相比,連桿對滑塊的作用力在整個運動周期內均豎直向下,避免了在工作過程中運動副的沖擊,且偏心齒輪受力狀態也發生了改變,其所受的扭矩僅在曲柄角度為0°和180°附近產生方向變化,解決了偏心齒輪在75°和280°時的沖擊問題。但是,平衡力增加會導致連桿受力增大,應注意在任意位置連桿受力均不得超過機械壓力機的公稱力曲線,以防造成零件損壞。

圖7 提高平衡力對壓力機運行狀態的影響

3 結論

本文研究了平衡力大小對機械壓力機運行狀態的影響,主要結論如下。

(1)平衡器能夠消除連桿與滑塊運動副之間的間隙,減少受力零件在工作時的沖擊和磨損。平衡力的設定應考慮機械壓力機工作節拍,以獲得最佳的工作狀態。

(2)隨著機械壓力機工作節拍的提高,適當增加平衡力可提高滑塊運行的平穩性,但需要特別注意在任意位置因平衡力增加導致的連桿受力增大,不能超過機械壓力機的公稱力曲線。