貴金屬高溫結構材料的強化及應用

胡昌義,魏 燕,袁曉虹,蔡宏中,陳 力,王 獻

(昆明貴金屬研究所 稀貴金屬綜合利用新技術國家重點實驗室,云南省貴金屬新材料控股集團有限公司,昆明 650106)

傳統(tǒng)意義上的高溫合金是指鎳基、鐵基、鈷基和鈦基及其金屬間化合物等賤金屬高溫結構材料,主要應用于航空發(fā)動機、工業(yè)燃氣輪機渦輪葉片等高溫部件以及現(xiàn)代工業(yè)和高新技術領域得到廣泛應用。由于合金熔點的限制,賤金屬高溫合金的使用溫度一般不超過1100℃。航天領域使用的高溫材料的工作溫度一般在1300℃以上,賤金屬高溫合金難以滿足要求。目前,航天上使用的高溫材料主要是難熔金屬合金,如鈮鉿合金和鈮鎢合金等。雖然難熔金屬具有超過2000℃的熔點,但由于其抗氧化能力較差,必須要有涂層保護,如硅化物涂層等。由于涂層性能的限制,難熔金屬/硅化物涂層材料體系的工作溫度一般不超過1400℃。鉑族金屬,尤其是Pt和Ir,熔點比鎳、鐵或鈷高,化學穩(wěn)定性好,且具有優(yōu)良的高溫力學性能、抗氧化及耐腐蝕性能,高溫使用時一般無須涂層保護,成為很多特殊應用壞境中不可缺少的材料,如實驗分析及晶體生長用器皿材料、制備優(yōu)質玻璃和玻璃纖維的坩堝與漏板材料、航天發(fā)動機噴管及核燃料包封材料等。貴金屬高溫材料品種繁多,以使用的金屬類型分為 Pt基合金及金屬間化合物、Ir及Ir基合金、Ru化合物等。以合金的結構類型有固溶強化型合金、沉淀強化型合金、彌散強化型復合材料及鉑族金屬化合物等[1-2]。本文對貴金屬高溫結構材料的強化及應用的相關進展進行綜合評述。

1 貴金屬高溫材料的強化

大部分情況下,貴金屬作為功能材料使用,對強度等力學性能的要求并不是很高。但作為高溫結構材料應用,純貴金屬的高溫強度和抗蠕變等性能不足以滿足使用要求,一般需要進行強化。研究者對鉑的強化理論和機制進行了長期的研究,包括固溶強化、形變強化、晶界強化、第二相強化及金屬間化合物強化等理論與技術,開發(fā)形成了多種強化的貴金屬高溫材料,并獲得了廣泛的應用。

1.1 固溶強化

1.1.1 鉑的固溶強化

高溫下,Ru、Ir、Rh具有比 Pt、Pd更高的抗拉強度,尤其是Ir的高溫持久強度和蠕變斷裂強度遠高于Pt-Rh合金,使Ru、Ir、Rh、Pd等鉑族金屬成為主要的固溶強化元素[3]。鉑族金屬高溫合金最重要的性能是抗高溫蠕變特性,從強化機理而言,凡能降低合金堆垛層錯能的合金元素均可減小合金的高溫蠕變速率。根據(jù)堆垛層錯能與蠕變速率的關系判斷,Ru、Ir對Pt的固溶強化作用最大,Rh次之,Pd的作用最小[4]。目前研究最多的鉑基固溶體合金,主要包括Pt-Rh、Pt-Ir、Pt-Ru、Pt-Ni、Pt-W等二元合金,Pt-Pd-Rh、Pt-Rh-Ru等三元合金[5]。實際工業(yè)應用中,不僅要求基體元素具有好的高溫力學和熱學穩(wěn)定性,也要求溶質元素具有良好的高溫穩(wěn)定性。Pt-Rh合金性能最穩(wěn)定,應用也最廣泛,如 Pt-5Rh、Pt-7Rh、Pt-10Rh、Pt-20Rh、Pt-25Rh、Pt-30Rh和Pt-40Rh合金。綜合考量各種牌號合金的性能,1500℃以下高溫氧化環(huán)境中的工業(yè)應用,Pt-Rh基合金仍是高溫結構材料的首選。Pt-Ir合金的高溫穩(wěn)定性次于Pt-Rh合金,但其高溫持久強度、蠕變壽命和蠕變速率均優(yōu)于Pt-Rh合金,在中性或還原性氣氛中或在更高溫度的短時應用中,也可以作為備選材料。研究發(fā)現(xiàn),原子半徑與溶劑Pt相差較大的元素如Zr、Hf等,或溶質熔點較高的元素如Re、W、Mo等,均對Pt有很高的固溶強化作用,提高合金的持久強度,降低蠕變速率。Zr、Hf不僅有高的固溶強化效應,且在高溫氧化氣氛中Zr、Hf元素因內氧化生成的氧化物沿著晶界析出, 阻礙位錯攀移,進一步提升合金的高溫力學性能。

1.1.2 Ir的固溶強化

Ir的熔點高達2443℃,是一種重要的貴金屬高溫材料,是唯一可以在氧化氣氛中使用到2000℃而不嚴重損失的金屬[6]。Ir具有面心立方晶體結構,卻沒有像常規(guī)面心立方結構金屬一樣具有較好的室溫塑性和加工性能,是典型的脆性材料。人們對Ir金屬奇異的力學行為進行了大量的研究,但至今還沒有對Ir的脆性行為給出科學合理的解釋[7]。Ir的室溫脆性和高溫軟化性大大限制了其開發(fā)應用,研究Ir合金的強化增韌新技術,開發(fā)新型高性能超高溫Ir合金已成為近幾十年來國內外高溫結構材料研究的重點和熱點之一[8]。

添加合金元素,是改善Ir的室溫塑性一條主要途徑。1970年代,針對航天飛行器核燃料發(fā)電機包殼材料的應用需求,Liu等[9-10]研究開發(fā)了 Ir-0.3W合金(DOP-26合金),少量的W在合金中主要起固溶強化的作用,并改善Ir合金的熱加工性能和焊接性能。在DOP-26合金的基礎上,大量的研究集中在一些微量元素(如 Ce、P、Si、Lu、Y 等)對 Ir-0.3W合金組織結構和高溫性能的影響方面,但這些合金元素對合金性能的提高作用不大。當加入10-6級的Th元素后,發(fā)現(xiàn)Th偏聚于Ir晶界,形成Ir5Th相釘扎在晶界上,細化了晶粒,大幅提高了合金的抗拉強度和伸長率,同時還改善了合金的高溫抗氧化性[11-12]。將原子百分比低于4%的Zr、Hf或低于10%的Ta添加到Ir中,均可形成固溶體,起到固溶強化Ir的作用[13]。李增峰等[14]通過加入質量百分數(shù)為10%的W,起到了固溶強化作用,提高了Ir合金的強度和燒結密度。

1.2 沉淀強化

γ/γ'型沉淀強化鎳基超合金已獲得成功應用,近年人們致力于尋求具有類似結構特征但具有更高熔點的新一代合金。γ是具有fcc晶格的基體,γ'是有序fcc晶格(L12)的沉淀相。鉑族金屬合金中存在大量 γ'型 L12沉淀相,這為發(fā)展 γ/γ'型沉淀強化鉑族金屬“難熔超合金材料”奠定了基礎[15]。L12結構的鉑族金屬金屬間化合物具有較高的熔點、優(yōu)良的抗氧化及耐腐蝕性能,具備了發(fā)展高性能熱強材料的潛力。

鉑族金屬(如 Pt、Ir、Rh)能與 Al及過渡金屬(如Zr、Hf、Nb、Ta等)形成 fcc結構的固溶體和 L12型有序金屬間化合物Pt3X(X為Al或過渡金屬)。fcc與 γ'相形成理想的高溫強化共格結構,這與鎳基高溫合金的組織特征基本一致。對于這種與鎳基高溫合金組織特征基本一致的“鉑族金屬基高溫合金”的研究主要集中于日本、南非、德國和英國等少數(shù)國家。1997年起,日本國立材料科學研究院先后對Ir-M及Rh-M二元系、Ir-Hf-Zr三元系和Ir-Nb-Ni-Al四元系合金進行了研究[16-18]。Ir基合金在1200℃的高溫強度是鎳基高溫合金的16倍,共格結構起到明顯的強化效果;研究發(fā)現(xiàn),Pt-Al、Pt-Hf及Pt-Zr合金中Pt固溶體均能與L12結構有序相平衡存在[19];Pt-Al系合金具有更強的抗氧化性能,2005年以后,研究重點集中到以Pt3Al(γ')為主要強化相的Pt基高溫合金上,合金體系從 Pt-Al-Cr等三元系擴展到Pt-Al-Cr-Ni等四元系[20-25]。多元合金化可提高γ'析出相的強化效果、熱穩(wěn)定性及基體的固溶強化作用。國內方面,北京航空航天大學Sha等[26-27]對Ir-Hf-Nb和 Ir-Nb-Si等三元合金系中 L12型結構的 γ'高溫強化相的組成、形貌及強化機理進行了探索;昆明貴金屬所聞明等[28]對 Pt-Al、Ir-Al合金涂層體系開展了研究。

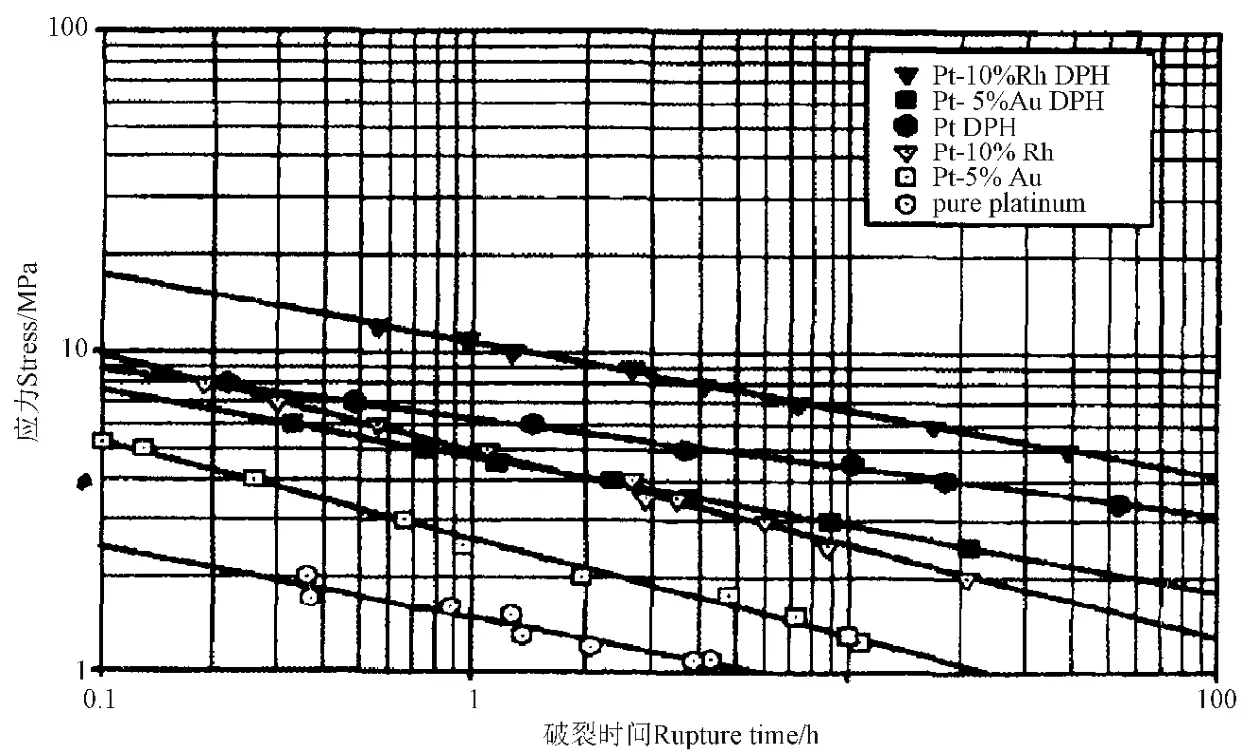

1980年代以來,國內對Pt-RE和Pt-Rh-RE(RE為稀土元素)合金進行了系統(tǒng)的研究[29-36]。貴金屬與RE元素形成多種形式的金屬間化合物及氧化物,這些金屬間化合物和氧化物顆粒彌散分布于 Pt基體的晶內和晶界(圖1),對Pt或Pt-Rh基體具有明顯的組織細化及強化作用,明顯提高材料的高溫強度和蠕變性能(圖2)。

圖1 Pt-0.5Gd合金的蠕變組織(1372℃)Fig.1 Creep microstructure of Pt-0.5Gd[31]

圖 2 1200℃(實線)和1400℃(虛線)時的應力-斷裂曲線Fig.2 Stress-rupture curves at 1200℃(solid line)and 1400℃(dashed line) [31]

稀土元素可以單獨添加或2種稀土元素復合添加,添加量(質量分數(shù))一般控制在 0.1%~0.5%范圍內。在所添加的10種稀土元素中,以添加La和Ce的綜合效果最好。Pt-RE和Pt-Rh-RE合金可以作為玻纖漏板使用,可降低合金中Rh含量和合金成本。

探明第二相粒子的結構和性能是研究開發(fā)沉淀強化型Pt基合金的基礎。目前,關于鉑族金屬間化合物力學性能的實驗測量很少有資料報道。Adjal[37]、Pan[38]和Li[39]等團隊采用模擬計算方法對Pt3X金屬間化合物的電子結構、熱動力學性質、抗氧化及力學性能進行了研究,發(fā)現(xiàn)Pt3X(X=Al,Hf,Zr,Co,Y,Sc)的力學性能和各向異性主要源于Pt元素的d電子態(tài)和X元素的d電子態(tài)(或p電子態(tài)),Pt3Hf具有最高的模量(體積模量、剪切模量、楊氏模量)和硬度,而Pt3Y的值最低[39]。

1.3 彌散強化

高溫工程結構中使用的鉑族金屬材料,長期在高溫環(huán)境中工作發(fā)生再結晶及晶粒長大而軟化,強度降低并發(fā)生蠕變。1940年代,研究者們開始了彌散強化Pt的研究,最初的研究目的是為了滿足玻璃和玻纖工業(yè)的需要。隨著彌散強化Pt材料的出現(xiàn),使鉑族金屬材料在高溫領域的應用得到了擴展,如宇宙空間站用推進器材料等[40]。鉑族金屬彌散強化是借助第二相微粒彌散分布于基體合金中而實現(xiàn)的,強化相可以是碳化物、氧化物或金屬間化合物。根據(jù)彌散強化合金理論,彌散強化材料的屈服強度與第二相顆粒直徑、顆粒間距及分布的均勻性等密切相關。當顆粒直徑小于1 μm、顆粒間距小于10 μm時,能夠獲得最佳的力學性能;此外,第二相應具有高的高溫穩(wěn)定性,且在基體中的溶解度及擴散速率要低。研究表明,彌散的碳化物和氧化物是提高Pt及Pt基合金高溫蠕變性能最有效的強化相。制備彌散強化Pt和Pt基合金的主要方法有噴射內氧化法、共沉淀法、熱機械法和粉末冶金法等。

國際貴金屬企業(yè)巨頭,如英國莊信萬豐(Johnson Matthey),美國歐文斯玻璃纖維公司(Owens Fiberglass)、恩格哈德(Engelhard),德國的德固賽(Degussa)、賀利氏(Heraeus),以及日本的田中貴金屬公司(Tanaka)等通過在 Pt、Pt-Rh合金、Pt-Au合金、Pt-Ir合金等基體中添加如Zr、Y、Al、Ca、Ti、Th、Hf等,開發(fā)了一系列彌散強化Pt材料[41]。這些Pt材料主要以氧化物為彌散強化相,不含Rh或低Rh含量,其高溫力學性能普遍高于同成分的Pt基合金。

碳化物彌散強化 Pt基材料。莊信萬豐公司于1960年代研制了以碳化物(如 TiC)為彌散強化相增強的Pt和Pt-Rh合金材料[42]。采用粉末冶金技術,通過添加0.04%~0.08%的細小TiC粒子獲得穩(wěn)定的高溫組織和很高的高溫強度,與此同時保持了 Pt和Pt-Rh合金良好的延展性、加工性能及電學性能。

氧化物彌散強化 Pt基材料。1970年代初期,莊信萬豐公司開發(fā)了以二氧化鋯為彌散強化相的Pt合金(ZGSPt)[43]。即在99.9%的Pt中添加0.1%的Zr,隨后采用內氧化方法使Zr氧化成ZrO2,穩(wěn)定而細小彌散分布的ZrO2顆粒起到阻止晶界移動,穩(wěn)定晶粒的作用,從而顯著提高Pt材料的高溫持久強度和抗蠕變性能。其持久強度約是純Pt的10倍,甚至高于Pt-40Rh合金,同時保持了Pt的電學性能和加工成型性。1970年代中期,該公司又研發(fā)了ZGSPt-10Rh材料,其高溫持久強度比ZGSPt提高近1倍。將Zr的含量提高至0.3%的ZGSPt和ZGSPt-10Rh材料,可在1400℃~1600℃高溫氧化條件下使用。1980年代,隨著貴金屬Rh的價格暴漲,研究重點是發(fā)展低 Rh含量的彌散強化材料。先后研制成功 ZGSPt-5Rh合金,以及對玻璃熔體無浸潤的ZGSPt-5Au和ZGSPt-10Rh-5Au材料。

1980年代,恩格哈德公司以Y2O3為彌散強化相,開展了Pt及其合金的系統(tǒng)研究[44],此類彌散強化材料稱之為ODSPt或ODSPtRh等,一般采用粉末冶金成型技術制備。經(jīng) Y2O3彌散強化的 Pt或Pt-Rh合金的高溫性能得到顯著改善,同時還提高了對熔融玻璃的潤濕角。與 ZrO2彌散強化材料一樣,微量 Y2O3的加入并不影響基體材料的加工性能和導電性能。

1990年代,德國賀利氏公司開發(fā)了含有適量Zr、Y、Sc和微量 Ca、Al、Mg元素的合金[45]。經(jīng)氧化處理后形成以幾種氧化物顆粒(Y2O3、Sc2O3和ZrO2三種氧化物中至少二種)彌散強化的Pt或Pt合金,簡稱DPHPt或DPHPt合金,如DPHPt-10Rh、DPHPt-5Au等,目前已獲得應用的是 DPHPt及DPHPt-10Rh。ZGS、ODS和DPH強化Pt材料與傳統(tǒng)的Pt及Pt合金材料的性能見表1和圖3。

表1 各種Pt材料的物理力學性能Tab.1 Physical-mechanical behaviors of various platinum materials[45]

圖3 各種Pt材料在1600℃時的應力-斷裂強度 Fig.3 Stress-rupture strength of various platinum materials at 1600℃[45]

彌散強化材料具有更高的應力-斷裂強度,如DPHPt的應力-斷裂強度甚至高于固溶強化的Pt-10Rh 合金[46]。

1980年代以來,昆明貴金屬研究所[40,47]、重慶材料研究院[48]等單位開展了彌散強化 Pt材料的研究。相繼研制成功以ZrO2顆粒穩(wěn)定化的Pt和Pt-Rh合金,采用內氧化-熱機械加工方法制備出含 Zr 0.X%的彌散強化Pt材料,并獲得了應用。

2 貴金屬高溫材料的應用

過去幾十年,鉑族金屬合金材料,尤其是 Pt基高溫合金的應用主要集中于制造器皿材料、玻纖工業(yè)用漏板材料,展現(xiàn)了優(yōu)異的高溫力學、耐腐蝕及抗氧化性能,其工作溫度范圍為1000℃~1500℃,應力 1~40 MPa,在大氣中工作幾個月至一年。隨著彌散強化Pt和Pt合金材料的開發(fā),高溫強度進一步提升,基本滿足玻纖工業(yè)的使用需求。近年來,國際上開始將 Pt基高溫合金應用于比上述工況更為惡劣的航天發(fā)動機噴管材料領域。

2.1 器皿材料

貴金屬器皿材料主要采用Pt、Pt基合金、Pt基復合材料及Ir制造。主要用于制作冶金、化工、生物、材料制造、分析與實驗研究等領域使用的坩堝、漏板、舟碟、漏斗、刮勺、攪拌棒、燒杯、張力環(huán)、電極等耐高溫及耐腐蝕的特殊部件或工具。

2.1.1 分析用Pt器皿及工具材料

從 1800年開始,Pt就作為實驗坩堝等器皿用于化學分析和生產(chǎn)具有強腐蝕性的化學試劑。如:硫酸、硝酸、氫氟酸、碳酸鹽、氫氧化物、過氧化鈉等物質的蒸發(fā);碳酸鈉、硝酸、堿金屬、堿土金屬氯化物、堿式硫酸鹽等的熔融;電化學定量分析及測定物體電導率的電極等。除純Pt以外,化學分析用的坩堝還有Pt-Rh、Pt-Ir及Pt-Au合金,以及以難熔氧化物彌散強化的Pt和Pt-Rh復合材料等。Pt-Ir合金常用于制作小尺寸器皿、微型坩堝、微型舟、微電極、刮勺及鑷子等。至今它們作為實驗室耐腐蝕器皿及工具仍在廣泛應用。

2.1.2 晶體生長用器皿材料

目前,人工合成單晶用坩堝材料主要有 Pt、ZGSPt、Pt-Rh 合金和 Ir。Pt、ZGSPt和 Pt-Rh 合金坩堝可在 1400℃~1800℃長期使用,主要用于鈮酸鋰、鉭酸鋰、鉬酸鉛、鐵氧體、鍺酸鉍等單晶的制備;Ir坩堝可以在氧化氣氛下使用到2300℃,主要用于高熔點氧化物單晶的生長拉制,如釔鋁石榴石、釓鎵石榴石、紅寶石、藍寶石、鎢酸鹽、鈦酸鹽等。各種材料相比,ZGSPt坩堝的壽命是Pt坩堝的5~10倍,可以替代Pt坩堝使用;Pt-Rh合金的高溫蠕變強度隨 Rh含量的增加而上升,但加工性能變差,常用的為低Rh含量的Pt-10Rh合金坩堝。Pt、ZGSPt和 Pt-Rh合金坩堝一般采用壓力加工方法制備,Ir坩堝可采用鑄造、Ir片焊接和粉末冶金等技術方法制備。

2.2 玻璃工業(yè)用貴金屬材料

高級光學玻璃的生產(chǎn)過程及條件必須嚴格控制,首先需要選用對玻璃無污染的坩堝,要求熔融玻璃的容器材料必須具備高強度及強抗腐蝕性能。Pt及Pt合金在直到1500℃的高溫下不與熔融玻璃發(fā)生反應,成為生產(chǎn)各種玻璃制品不可或缺的坩堝材料和漏板材料。

2.2.1 Pt基合金

固溶強化型 Pt基合金(Pt-Rh)是傳統(tǒng)的玻纖漏板及坩堝材料。該合金性能穩(wěn)定,能夠抗熔融玻璃浸蝕,也是唯一能在大氣中1600℃高溫下使用的合金材料。合金中 Rh含量對其性能有重要影響,高Rh含量合金的高溫強度較高,但加工較為困難。因此,在 1300℃以下工作的坩堝或漏板一般選用Rh含量(質量分數(shù))低于20%的合金;而對于在1400℃以上工作的坩堝或漏板,則宜選用Rh含量高于2%的Pt-Rh合金。為了降低合金的成本,常使用價格相對較低的Pd部分替代Pt或Rh的Pt-Pd-Rh合金。但隨著 Pd含量的增加,合金的蠕變速率以及合金在熔融玻璃中的溶解速率增大。在Pt-Pd-Rh合金中添加少量的 Ru或 Ir,可降低合金的蠕變速率及在玻璃熔體中的溶解速率。由于 Rh及其他合金元素或雜質會溶入玻璃熔體中,使玻璃著色和透光性變差,因此,高級光學玻璃的制備不能采用Pt-Rh合金坩堝。

用于拉制玻璃纖維時,玻璃熔體與合金材料漏嘴的浸潤性是關鍵的性能要求。如果浸潤性太好(浸潤角很小),玻璃熔體在通過漏嘴時容易產(chǎn)生漫流現(xiàn)象,嚴重時使拉制過程難以進行。1200℃時,無堿玻璃對Pt的浸潤角僅為20°,因此純Pt不能用作漏嘴材料;在Pt中添加Rh和Au可明顯增加浸潤角,Au元素對浸潤角的影響更為顯著。使用 Pt-Rh-Au合金做漏嘴材料,可以克服熔融玻璃的漫流現(xiàn)象,實現(xiàn)漏嘴的多孔密排,節(jié)約貴金屬。

2.2.2 彌散強化Pt材料

彌散強化的Pt和Pt基合金具有比固溶材料更高的高溫強度及抗蠕變性能,在熔融玻璃中可以使用到1600℃以上。可以采用無Rh或低Rh的彌散強化Pt或Pt-Rh合金替代高Rh含量的Pt-Rh合金,并且還可以減少坩堝及漏板的厚度,減少貴金屬的用量達10%~30%。DPHPt-Rh合金的使用壽命是傳統(tǒng)Pt-Rh合金的2倍,可有效減少漏板的更換頻率及維修次數(shù)。彌散強化Pt具有足夠高的高溫強度,且沒有Rh元素對玻璃的著色問題,是制備高級光學玻璃的理想材料。彌散強化的Pt-Au合金具有高的高溫持久強度和抗熔融玻璃浸潤的性能,可用于制備小孔徑漏板和連續(xù)玻璃細纖維的生產(chǎn)。如傳統(tǒng)的Pt-Rh合金漏板一般只能生產(chǎn)直徑10~25 μm的玻璃纖維,而采用ZGSPt-Au或DPHPt-Au漏板,則可以生產(chǎn)直徑為 6 μm 的玻璃纖維。彌散強化的Pt-Au和Pt-Rh-Au合金是專門為玻璃纖維生產(chǎn)而研制的新型漏板材料。

雖然ZGS和ODS等彌散強化材料比傳統(tǒng)固溶強化的Pt-Rh合金具有更高的高溫強度和抗蠕變性能,但由于這些彌散強化材料存在加工困難及焊接強度下降等問題,實際使用時其優(yōu)良的高溫性能不能有效發(fā)揮。DPH材料可克服焊接區(qū)強度下降和材料塑性變差的缺點,值得進一步研究開發(fā)。

2.2.3 復合材料

采用貴金屬復合材料是節(jié)約貴金屬資源的有效途徑之一。玻璃工業(yè)領域使用的復合材料包括包覆材料、層狀復合材料和涂層材料。

1) 包覆材料。熔融玻璃攪拌棒常用難熔金屬Mo或Mo合金制作。為了避免Mo的氧化及對玻璃熔體的污染,首先在Mo或Mo合金棒外表面涂覆一層Al2O3或 ZrO2擴散阻擋層,再包覆 Pt或彌散強化Pt,形成Pt/Al2O3/Mo或Pt/ZrO2/Mo(或Mo合金)包覆材料。采用Mo-Zr合金為攪拌棒的芯棒,噴射沉積Zr或穩(wěn)定化的ZrO2阻擋層,外表面再包覆Pt或 Pt合金構成的復合攪拌棒,其使用壽命比Pt/Mo復合棒提高5倍。

2) 層狀復合材料。采用彌散強化 Pt或 Pt-Rh合金與Pd構成三明治結構層狀復合材料,夾層Pd的比例占50%以上,降低了Pt的用量,同時又保持了彌散強化Pt材料的高溫強度性能。構成復合材料的彌散強化材料可以是ODS、ZGS或DPH三種類型的任何一種。這類復合材料可用于制作熔化玻璃的坩堝和拉制玻璃纖維的漏板,還可以用于制作熔化鐵氧體、鈮酸鋰等熔點較低的晶體材料的坩堝以及實驗器皿等。

3) Pt/陶瓷復合材料。利用高溫陶瓷與Pt復合,可以進一步提高Pt材料的高溫強度,并節(jié)省Pt用量。首先對已成型的 Pt坩堝的外表面進行噴砂處理,目的是提高陶瓷與Pt的界面結合力。然后采用等離子蒸發(fā)技術在Pt坩堝外表面沉積Al2O3或其他高溫陶瓷,厚度可達3 mm。最后,對Pt/陶瓷復合材料進行高溫穩(wěn)定化處理。Pt/Al2O3復合坩堝可用于制備氧化物單晶和光學玻璃等材料[49]。

1980年代,莊信萬豐公司發(fā)明了一種先進的涂層技術(ACTTM),可以將Pt、彌散強化Pt和Pt-Rh合金作為涂層沉積在金屬或陶瓷基體上[50]。首先獲得商業(yè)應用的是將Pt或Pt-Rh合金涂覆于莫來石或氧化鋁套管上作為熱電偶的保護套管使用。ACTTMPt和Pt合金在玻璃工業(yè)中有廣泛的應用,如用作熱電偶陶瓷套管涂層、熔融玻璃爐襯、管道涂層、攪拌器涂層、電極涂層、功率涂層,以及玻璃和玻纖制備過程中使用的各種器具的保護涂層。

2.3 在航天領域的應用

將 Pt基合金高溫材料作為主要結構部件應用于航天領域逐漸受到各國的重視。由于Pt基合金本身具有極強的高溫抗氧化性性能,無需涂層保護,大大提高了產(chǎn)品質量的穩(wěn)定性和可靠性,Pt基合金將成為航天新一代發(fā)動機噴管主要候選材料之一。

2.3.1 空間站用電阻加熱式推進器

電阻加熱電離式發(fā)動機是宇宙空間站用輔助動力裝置,要求推力室材料必須具有高的高強強度和強的耐發(fā)動機推進劑(二氧化碳、氫、氮、水蒸氣及甲烷)腐蝕的能力。1970年代,美國航空航天局(NASA)經(jīng)過充分的選材研究,綜合考慮材料的高溫力學性能及與推進劑的相容性,最終選定彌散 Pt材料作為發(fā)動機推力器材料。研究表明,以 Y2O3為彌散強化相(ODSPt)和以 ZrO2為彌散強化相(ZGSPt)的高溫強度及耐腐蝕性能能夠滿足宇宙空間站用電阻加熱式推進器長壽命的要求[51]。

2.3.2 深空探測宇宙飛船用核燃料包封容器

深空探測宇宙飛船上的儀器設備所需的電能由核燃料發(fā)動機供給,二氧化钚裂變釋放的熱能轉化成電能。二氧化钚燃料必須要有高可靠的材料將其包封起來,主要采用耐高溫、抗腐蝕的Ir和Pt-Rh合金容器。1970年代美國橡樹嶺國家實驗室研制的摻雜Ir合金(DOP-26合金)和Pt-30%Rh、Pt-30%Rh-8%W 合金的性能滿足核燃料包封材料的要求,已應用于旅行者I和II號、伽利略號和卡西尼號等宇宙飛船的核燃料包封[10,52]。

2.3.3 航天發(fā)動機噴管

為滿足更高性能及使用壽命衛(wèi)星的要求,1980年代以來,航天發(fā)達國家或地區(qū)開始將Pt基合金應用于航天空間推進發(fā)動機噴管。歐洲航空防務與空間公司(EADS),德國MMB公司等開展了PtRh合金材料的研制,成功制備出了 PtRh合金發(fā)動機,大量應用于無毒推進、單組元及雙組元發(fā)動機。該型發(fā)動機已被選為 CLUSTER科學計劃衛(wèi)星、ARTEMIS實驗通訊衛(wèi)星及SB30衛(wèi)星等的推進系統(tǒng)姿控發(fā)動機。

3 展望

目前,貴金屬高溫材料的種類很多,獲得應用的也不少。但作為高溫結構材料使用,作者認為以下幾方面是今后面臨的研究課題。

1) 研究方法的改進。目前為止,關于貴金屬高溫材料的研究主要采用“試錯法”,研究成本較高、周期長。利用近年來興起的材料基因工程研究方法,可大幅降低研究成本,加速研制進程。

2) 材料失效機理研究。作為高溫結構材料使用,材料的穩(wěn)定性和可靠性顯得尤為重要。探索在高溫、強氧化腐蝕環(huán)境條件下合金材料的微結構組織演變及對力學性能的影響、高溫氧化動力學及腐蝕行為,揭示其失效模式和失效機理是實現(xiàn)應用的前提。

3) 采用先進制備技術。傳統(tǒng)貴金屬高溫材料主要采用熔煉和粉末冶金法制備。鎳基高溫合金研究表明,不同的制備技術方法對合金力學性能影響顯著。采用精密鑄造、定向凝固、單晶成型等先進技術工藝是貴金屬高溫合金制備技術的發(fā)展方向。

4) 貴金屬成本控制。降低貴金屬的用量,控制成本是貴金屬高溫結構材料獲得工程化應用的關鍵因素之一。可以考慮采用多元合金化及復合化的設計與研發(fā)思路,在提高材料性能的同時,盡量降低貴金屬的用量。