超高速激光熔覆頭非穩態追蹤粉末流場研究

楊衛紅,張 雪,孔 敏,羅惜照

(1.武昌理工學院AI學院電子與信系工程,湖北 武漢 430074;2.文華學院機械與電氣工程學院智能制造系,湖北 武漢 430074;3.華中科技大學光學與電子信息學院,湖北 武漢 430074)

1 引 言

縱觀我國超高速激光熔覆技術的發展,盡管有越來越多的公司和科研單位參與超高速激光熔覆技術的研發,但是他們主要的研發側重點還是在于設備集成與工藝實驗研究[1],缺少了超高速激光熔覆過程仿真模型的開發。

國外在該領域所做工作比國內深入很多[2-7],2000年Jehnming Lin[2]進行過激光熔覆送粉頭的粉末氣流數值仿真以及FLUENT不同噴嘴結構下粉末的流動狀態模擬,發現:噴嘴結構和送氣量對粉末匯聚的效果有很大的影響;采用同軸送粉頭噴嘴,可以使粉末匯聚的質量濃度至少提高50 %。Frank Liou[3]和Heng Pan[4]開發了粉末顆粒形狀對粉末流匯聚的影響的模型,該模型分析了顆粒形狀與規則球體的偏差以及非球面碰撞等因素引起的粉末流分散現象,并將模擬的粉末流與粉末空間濃度的實驗結果進行比較,發現模型在預測非球形粉末顆粒的匯聚情況時結果較好,但是對于球形顆粒的預測,將會導致沿軸向方向的峰值粉末的空間質量濃度偏高,而沿徑向方向的濃度寬度變窄。

在光粉互作用的仿真方面國外也有相關報道,S.Y.Wen等人[5]提出了一種復雜的二維激光熔覆數值模型。通過追蹤拉格朗日坐標系下的顆粒運動研究粉末的流動狀態。模型中考慮了非規則球形粉末顆粒對粉末流動的影響,并可以計算噴嘴下方粉末經過激光輻射后的空間粉末溫度分布。但是,由于模型研究低送粉量的情況,粉末對激光造成的衰減問題在此模型中沒有考慮。因此仿真結果與實驗獲得的粉末溫度略有差異。

英國曼切斯特大學Juansethi Ibarra-Medina[6]和Andrew J Pinkerton[7]在2010年通過商用CFD軟件FLUENT研究粉末流、激光束和基材三者的關系。模型中首次考慮到熔池漫反射對粉末粒子加熱的影響,并對比了有無基材的情況下粉末流的濃度變化與空間溫度分布,并計算出噴嘴下方激光能量衰減的空間分布情況。

基于國內缺少超高速激光熔覆過程仿真模型的開發的較少。本文以計算機數值計算為基礎,開發一種的超高速激光熔覆粉末流的計算機仿真模型,利用FLUENT建立了基于非穩態粒子追蹤技術的CFD仿真模型,并能計算不同激光功率、光束質量、送粉量、送氣量等工藝條件下粉末的空間流場分布。

2 原 理

根據流體力學知識,非化學反應的單向流動現象可以用連續性方程和Navier-Stokes方程來描述。以此二方程為基礎,本文分析激光熔覆粉末流動與加熱的過程涉及的基本理論,并對通過計算機仿真技術,分析超高速激光熔覆環形熔覆頭粉末匯聚特點。

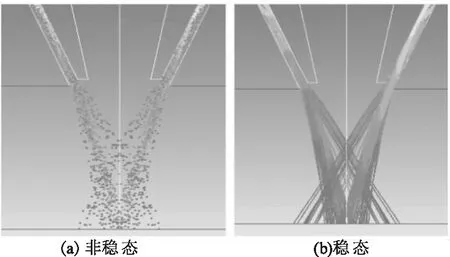

本文建模采用FLUENT軟件內部非穩態粒子追蹤技術。因為穩態粒子追蹤,模型在向流場釋放粒子時就會開始跟蹤,直到粒子束從計算域中逸出為止。在這一過程中,粒子束在流場的運動狀態是隨著流場的迭代過程而整體迭代的,在模型仿真中無法單獨描述顆粒在流場中的獨立運動過程。對于非穩態粒子追蹤,用戶可以通過設置流場的時間步長,從而實現定時定量地向計算域注入顆粒,所有注入的顆粒都可以在流場迭代過程中單獨計算顆粒的運動過程,它們是相互獨立存在又相互影響的,尤其在粒子與壁面存在碰撞的模型中,非穩態粒子追蹤的技術更能反映每一顆離散相粒子的運動。

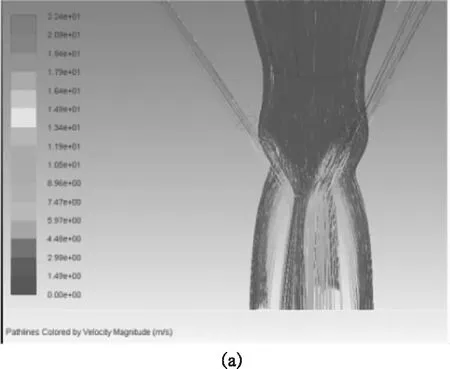

因此,在討論激光熔覆粉末流場的模型中,采用非穩態粒子追蹤更能反映每一顆金屬粉末在熔覆過程中的運動狀態。圖1為非穩態粒子追蹤(圖1(a))與穩態粒子(圖1(b))追蹤技術仿真的結果對比。

圖1 粒子追蹤技術的對比

3 建 模

3.1 前處理

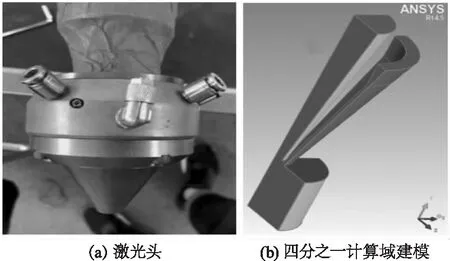

以武鋼華工超高速激光熔覆環形熔覆頭為實驗對象,通過的流道尺寸測量,同時結合熔覆頭下方一定空間,便可以得到相應的粉末流場的計算域。由所分析模型均為軸對稱結構,沿對稱軸選擇四分之一計算域進行建模。武鋼華工超高速激光熔覆環形熔覆頭的實物圖及計算域模型如圖2所示。

圖2 激光頭和四分之一計算域建模

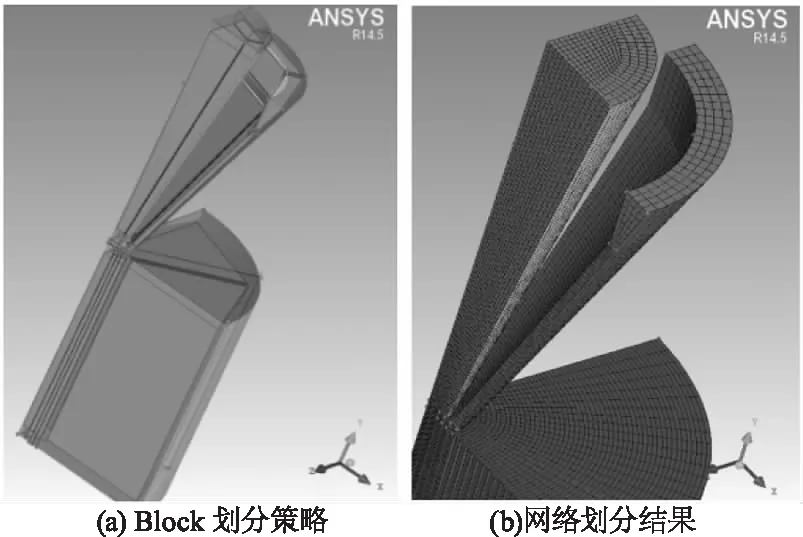

在ICEM中建立送粉頭的計算域模型后劃分網格。為保證保證足夠的求解精度與節約計算資源,網格劃分通常要占到CFD總體模型與參數設置時間的40 %以上[8]。并利用ICEM進行結構化網格劃分,步驟包括:建立拓撲—劃分block—網格優化—網格生成 。激光熔覆環形送粉頭的網格劃分策略如圖3所示,劃分中對粉末會聚區域進行加密,網格數量在30右,網格質量在0.7以上。

圖3 超高速激光熔覆環形熔覆的網格劃分

3.2 邊界條件設置與求解

流場模型求解前的假設:

(1)假設保護氣和混有金屬粉末流以恒定初速度垂直計算域入口面流入的,進入計算域前粉末顆粒初速度與載氣相同;

(2)仿真前提為送粉、送氣量工藝參數恒定,因此模型主要分析穩態情況,采用壓力差值的分離求解器;

(3)離散相模型中,顆粒的力平衡僅考慮曳力、慣性力和重力,粒子占氣體總體積不高于10 %,忽略粒子間碰撞對軌跡的影響;顆粒的質量和濃度較低,忽略顆粒對流場的影響;

(4)雖然模型利用Rosin-Rammler分布和形狀因子進行粉末顆粒建模,但是,出于對本文研究內容以及降低計算成本的考慮,模型中粉末假定為大小相同的球形顆粒;

仿真中采用氬氣(Ar)作為保護氣與載氣,其密度為ρargon=1.6228 kg/m3,粘度為μargon=2.125×10-5kg/m·s,根據式(1)可以計算出氣-粉流的雷諾數,以確保標準k-ε模型適用于此模型。式中,ρmix為氣固兩相流的密度,vinlet為流入流場的初速度,D為水力直徑。

(1)

對于超高速激光熔覆環形送粉頭,進粉管直徑6 mm,載氣送氣量為12 L/min,送粉量為24 g/min時,計算得出粉末進入送粉頭時雷諾數為4200以上,同樣屬于湍流范疇。為了在仿真中真實反映湍流對粉末流動的影響,采用非穩態粒子追蹤DPM模型。

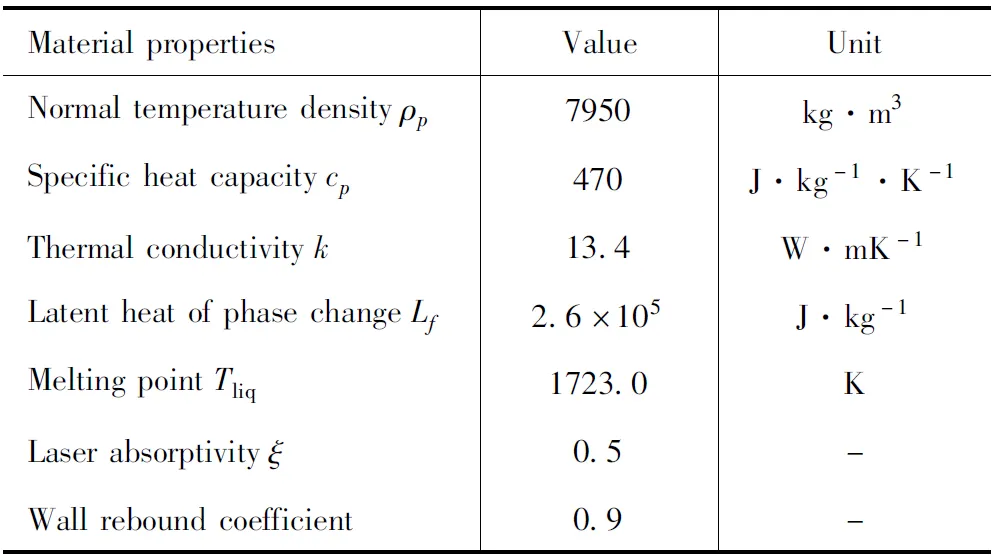

實驗采用鐵基粉末,平均顆粒直徑約為30 um,模型中離散相材料參數見表1。

表1 模型中使用的材料參數表

模型采用k-ε模型,除了確定流體初速度vinlet和流動初始方向之外,還要給出入口流場的湍流強度I與湍流長度l[9],計算公式為:

(2)

l=0.07L

(3)

(4)

式中,L為特征長度或水力直徑;R為圓形進粉口半徑;r2,r1為環形進粉口時的圓環內外半徑。在計算域的邊界條件設置中,設置流體入口均為速度入口(velocity-inlet),設置離散相在入口處為逸出(escape);流體出口為壓力出口(pressure-outlet),離散相在出口處也為逸出(escape);粉末流道設置為壁面(wall)。最后,FLUENT解算器采用SIMPLE算法保證計算效率。

4 流場仿真結果對比與驗證

4.1 流場穩定性

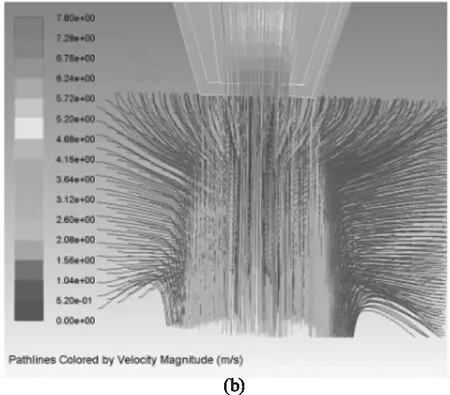

為了個更好地說明環形送粉頭的性能,仿真結果與同參數下同軸環形送粉頭模擬仿真進行了比較,圖4(a)為同軸四路送粉管在保護氣、載氣的送氣量均為3 L/min時,求解收斂獲得的流線圖。如圖所示,同軸四路送粉管管徑只有2 mm,載氣在送粉管內流速最可達22 m/min,當載氣流出送粉管,四路載氣流會在熔覆頭下方一定距離處相遇形成湍流,湍流會產生向上的氣流向噴嘴內部的光學元件處流動。若在激光熔覆過程中,由于反向氣流可能會攜帶高溫金屬顆粒或金屬蒸汽,損壞熔覆頭內部以及光學元件。熔覆頭中心通道的保護氣可以對這種上升氣流起到阻擋作用。

圖4 熔覆頭速度流線圖

圖4(b)為超高速激光熔覆環形熔覆頭的流場速度流線圖,比較圖4(a),環形送粉頭的氣流場更穩定,載氣通道出口與保護氣相互作用,大大降低了熔覆頭下方的氣體流場波動性,雖然載氣可以引起四周空氣低速的渦旋,但對中心流場影響較小。載氣與保護氣形成了一個惰性氣體保護區,阻止了高溫金屬顆粒接觸外部空氣而氧化。

3.2 粉末濃度分布

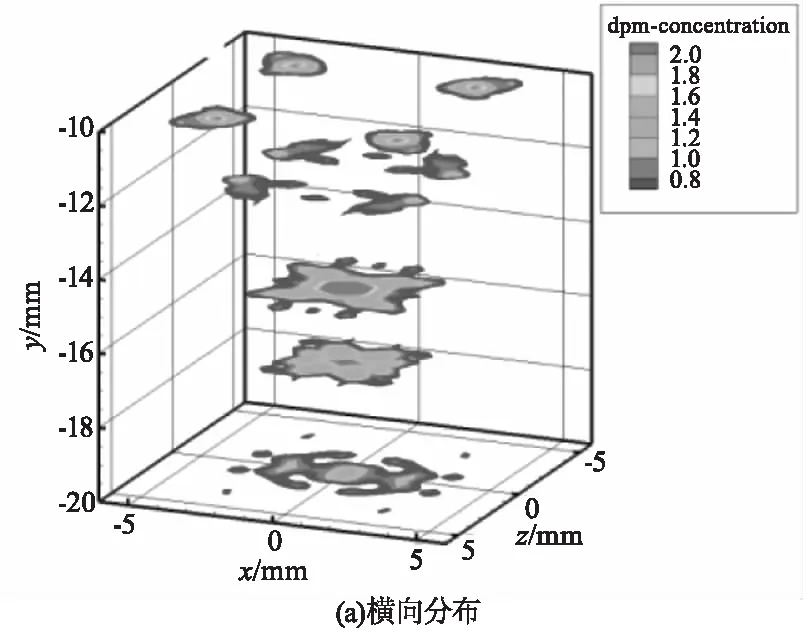

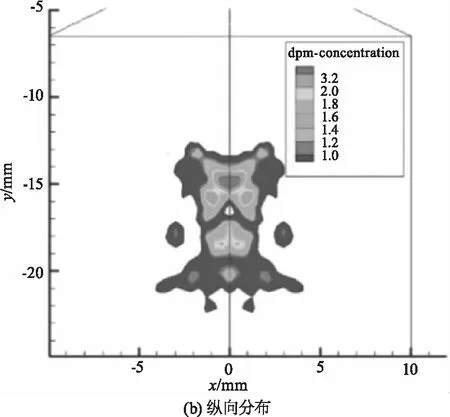

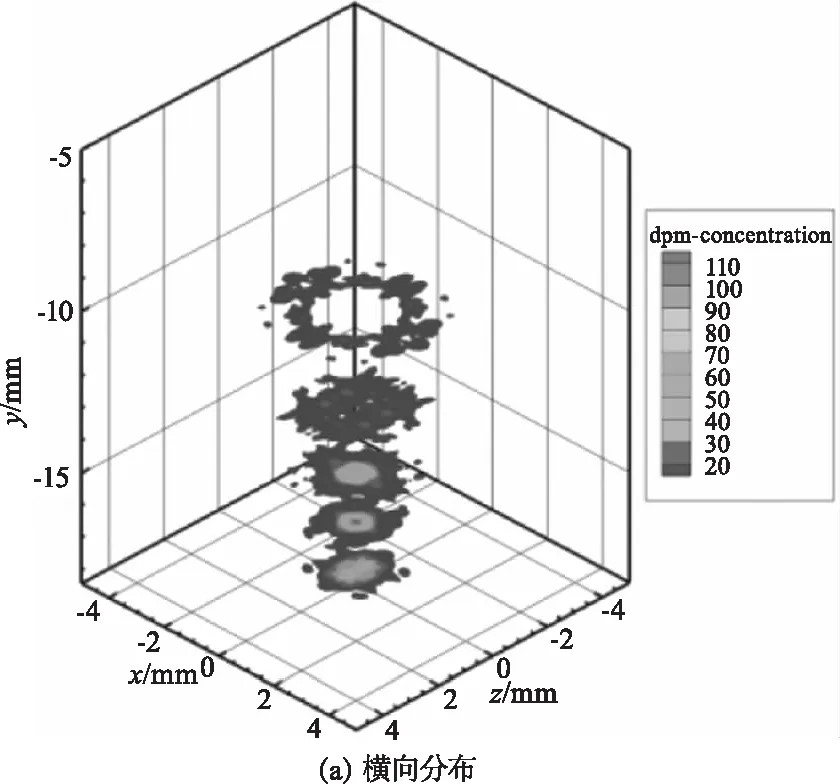

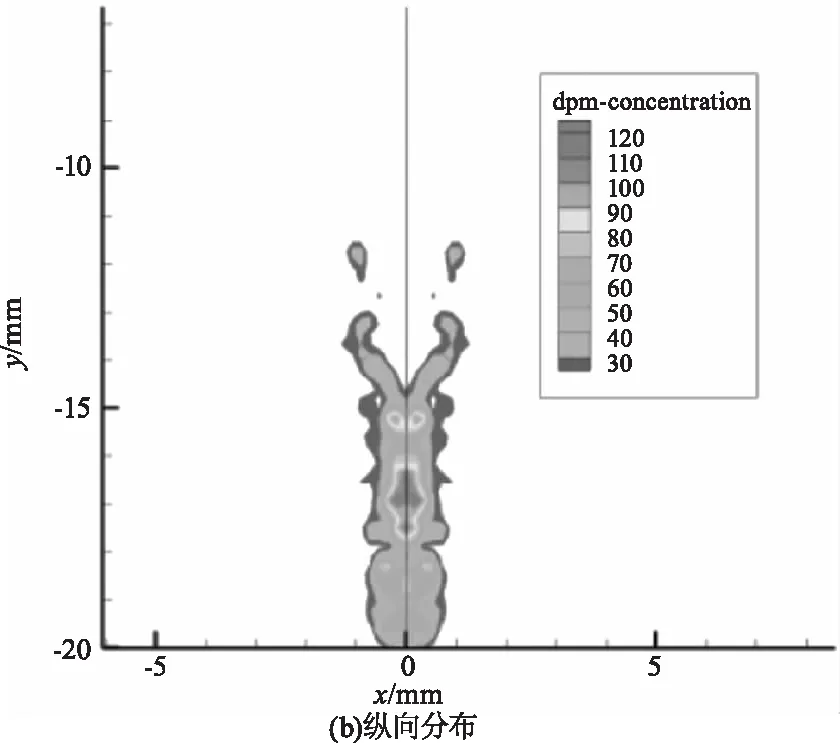

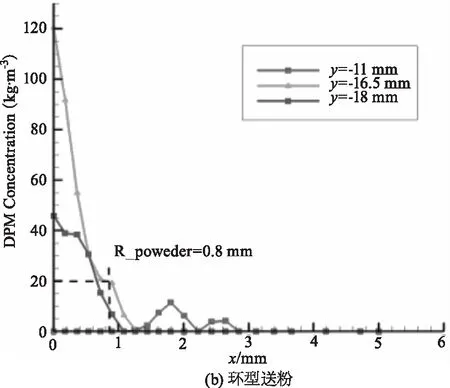

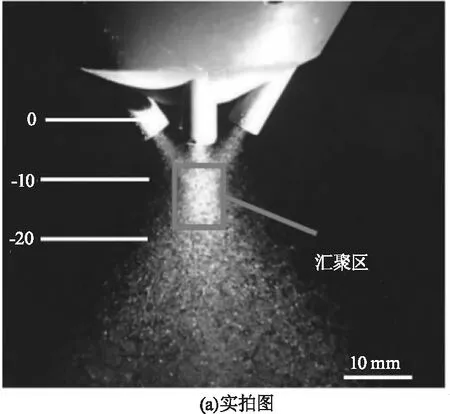

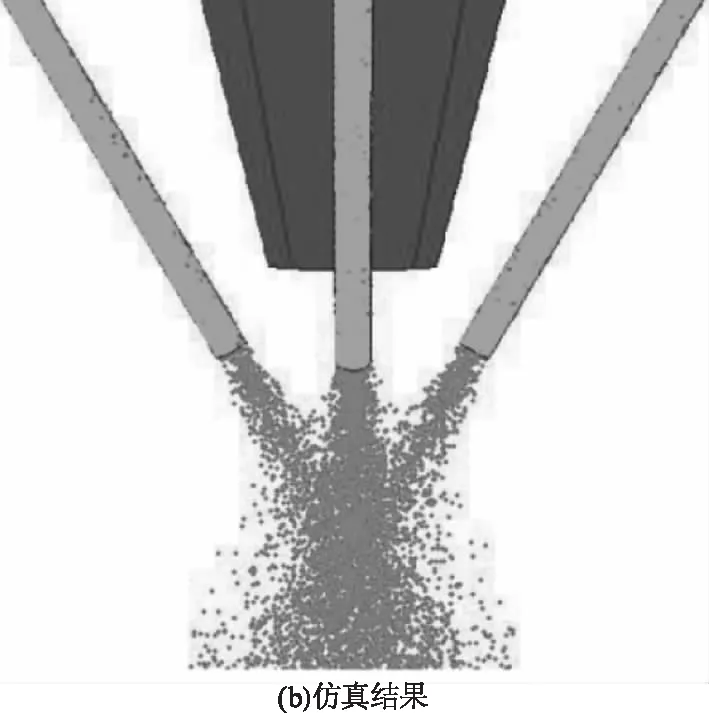

圖5為四路送粉管熔覆頭的粉末空間濃度分布圖,送粉量為24 g/min,如圖所示,粉末從送粉管出口飛出后粉末流發散,濃度下降,熔覆頭下方一定距離內(-16 mm 圖5 四路送粉管熔覆頭粉末空間濃度分布 圖6 超高速激光熔覆環形熔覆頭粉末空間濃度分布 粉末匯聚后粉斑的大小是衡量熔覆頭對粉末匯聚能力的重要指標之一,粉末的空間濃度分布符合高斯分布[10],根據激光光學基模高斯光束光斑定義,從圖7中可以看出超高速激光熔覆環形熔覆頭的粉斑半徑在0.8 mm左右,而同軸四路送粉管激光熔覆頭的粉斑半徑達到2.3 mm;兩組曲線都證實匯聚區粉末的空間濃度具有高斯分布的特征,但是超高速激光熔覆環形熔覆頭在粉末匯聚區的粉末峰值濃度是同軸送粉管式熔覆頭的30倍。說明環形送粉方式比管形送分方式的粉末流場更穩定,對粉末流動的約束能力與粉末的匯聚能力更強。 利用高速相機可以對粉末流動的計算結果進行驗證。圖8為高速相機獲得的同軸四路送粉管激光熔覆頭的粉末流動狀態與仿真獲得的粉末流動狀態的比較。由圖8(b)中可以看出,在實際流動過程中,當粉末束飛出送粉管之后會開始發散,在熔覆頭下方約13 mm左右,粉末開始匯聚并在13~22 mm的范圍內形成一處濃度較高的匯聚區,隨后粉末開始劇烈發散。對比圖8(a)的仿真結果,可以看出仿真與實驗較為吻合,佐證了模型流場仿真結結果可靠性。 圖7 徑向粉末濃度分布曲線 圖8 高速相機拍攝與仿真結果對比 本文基于FLUENT仿真軟件,建立超高速激光熔覆熔覆頭的有限體積模型,利用非穩態粒子追蹤手段仿真獲得了熔覆頭的粉末流場。模擬了熔覆頭模型的流場狀態和粉末會聚狀態,獲得了熔覆頭的空間粉末濃度分布圖與匯聚區的粉末濃度曲線。主要結論如下: (1)仿真結果顯示超高速激光熔覆環形熔覆頭可以形成半徑0.8 mm的粉斑,熔覆頭下方16~19 mm空間內出現粉末濃度最高區;多孔送粉熔覆頭能形成半徑2.4 mm的粉斑,熔覆頭下方13~15 mm空間內出現粉末濃度最高區。通過模擬結果說明環形熔覆頭在控制粉末流動速度、粉末匯聚能力等方面優于多孔送粉熔覆頭;仿真結果與實驗結果對比佐證了模型流場仿真結結果可靠性。 (2)超高速激光熔覆技術取代電鍍硬鉻,可解決電鍍鉻工藝重金屬鉻離子(Cr6+)重金屬污染,被禁止或限制的國民經濟重大應用問題。超高速激光熔覆溫度場模擬仿真模型的開發,填補國內該方向研究側重點在于設備集成與工藝實驗的空白,為國內超高速激光熔覆科技研發提供理論支持。

4.3 粉斑

5 結 論