完全基于DCS的給煤機煤量計算、標定和直接控制研究

唐龍勝,張琴玲

(淮浙電力有限責任公司 鳳臺發電分公司,安徽 淮南 232131)

0 引言

給煤機是電廠運行中的重要控制設備。據統計,目前在國內大型火電機組中普遍采用電子稱重式給煤機,一般采用微機、單片機或PLC控制。它帶有比較精確的稱重裝置,可以根據燃燒的要求實時控制給煤量。但目前傳統的給煤機普遍可靠性不高,故障較多,消缺費時費力,給電廠運行和維護帶來很大困擾。

針對給煤機可靠性不高的現狀,目前已有一些電廠嘗試采取一些優化改造。如取消就地一些硬回路聯鎖,僅保留就地給煤機的煤量測量和計算功能,而將其它聯鎖和PID控制納入到DCS中,以減少部分繼電器,達到提高給煤機可靠性的目的[1]。但針對煤量計算和標定等核心功能,仍在就地控制器實現,沒有從根本上解決問題。本文的研究思路是取消就地給煤機單片機或PLC,將給煤機煤量計算、標定、控制等功能完全在DCS上實現,并通過DCS直接控制給煤機變頻器,實現煤量的計算和閉環調節控制。

1 傳統給煤機煤量測量、控制方式及存在問題

1.1 傳統給煤機煤量測量、控制方式

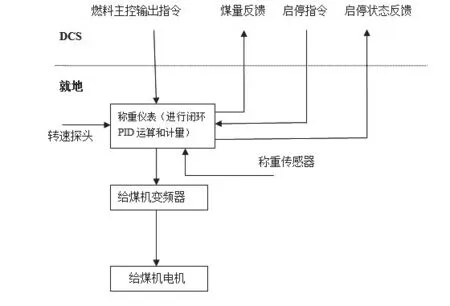

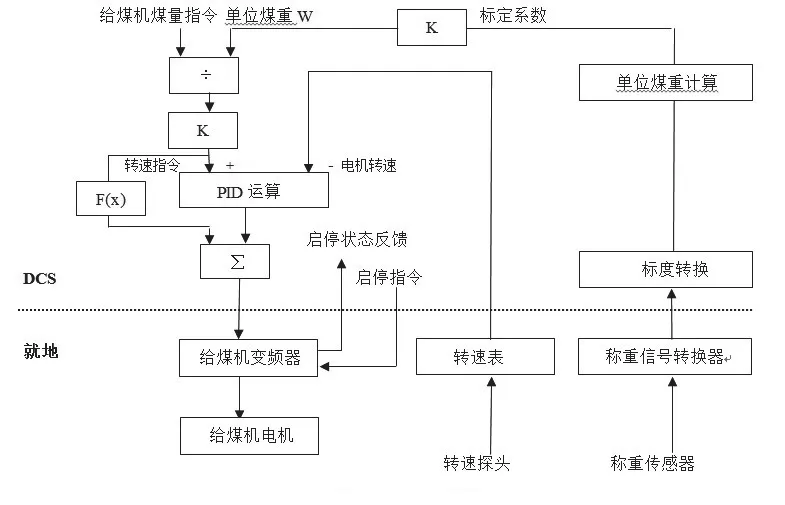

傳統給煤機測量和控制自成一體,就地電控柜含有變頻驅動電機轉速控制器、微處理機控制器、變壓器、繼電器和其他用于給煤機轉速控制系統的組件等[2]。控制方式都是在就地通過控制器實現,即稱重傳感器信號先送至給煤機控制器或稱重儀表,由控制器算出煤量,再通過4mA~20mA信號送到DCS。DCS輸出的給煤量指令和啟停信號也先要送到控制器,由控制器輸出頻率指令給變頻器,從而控制給煤機轉速。另外,其它輸入輸出給煤機運行信號,如反饋、有煤開關等,均通過就地控制器進行邏輯判斷后,再通過繼電器中轉送到DCS。這種控制設計方式導致中間繼電器、板卡眾多,存在很大隱患。傳統給煤機測量控制原理框圖如圖1所示。

圖1 傳統給煤機測量、控制原理框圖Fig.1 Measurement and control principle block diagram of traditional coal feeder

1.2 存在問題

通過多年實際運行,發現給煤機故障率非常高。主要由于現場環境較差,粉塵和振動使得設備老化、穩定性下降,故障逐漸增多,常常因繼電器接點松動、模塊故障等造成給煤機跳閘[3],并且它的計算和控制也完全是個黑匣子,發生跳閘時,很多情況下故障原因不能清晰判斷,只有不停地更換主板、電源板等嘗試解決。幾年來,經過對給煤機缺陷進行疏理統計,發現存在的主要問題及原因如下:

1)可靠性不高:給煤機控制柜內繼電器、卡件眾多(有電源板、CPU板、頻率轉換卡等),由于產品質量原因或受煤粉影響,經常發生給煤機跳閘,發生燃料RB導致機組考核并影響機組煤水比的調節,給機組運行帶來很大安全隱患。

2)故障原因難以分析判斷:由于就地控制器記錄有限,在出現故障后難以分析,不能確認到底是卡件原因還是接線松動等原因,跳閘原因往往成為“無頭案”,耗時耗力還不能解決問題。

3)備品備件貴,維護費用高:據統計,某電廠2019年給煤機累計發生缺陷95條,每年領用給煤機備品備件費用高達35萬元。

現以某電廠為例,根據2019全年給煤機的缺陷分析,列出的主要問題及風險指數見表1。

表1 傳統給煤機主要問題及風險指數列表Table 1 Main problems and risk index list of traditional coal feeder

2 給煤機煤量計算、標定及控制完全DCS化研究

針對傳統給煤機的問題,是否可以利用DCS的強大功能,通過取消給煤機就地單片機及相關卡件,直接將稱重傳感器信號和轉速信號送入DCS,由DCS進行給煤量計算,同時在DCS上形成閉環PID控制。DCS輸出控制信號(包括啟、停和給煤量指令)直接至變頻器,從而調節給煤機電機轉速,最終達到調節給煤量的目的。如果以上思路可以實現,那么就完全可以用DCS替代就地給煤機控制器,實現煤量計算和控制。經過分析和論證后,認為在DCS實現以上功能是完全可行的。本項目實施的主要難點有:

1)如何在DCS上進行煤量計算。

2)煤量的標定功能如何實現。

3)DCS如何直接控制變頻器,實現給煤機的啟停和變頻控制。

2.1 在DCS上實現煤量計算研究

要在DCS上實現煤量計算,要解決以下3個問題。

2.1.1 稱重傳感器信號遠傳問題

稱重傳感器輸出的是毫伏信號,毫伏信號的大小與重量成線性關系。由于DCS上沒有能直接接收毫伏信號的卡件,因而將毫伏信號直接遠傳DCS是不行的。需要通過變送轉換設備將毫伏信號轉換為標準4mA~20mA電流信號,再送至DCS。經過大量咨詢和查找,終于發現了可以將稱重傳感信號完美轉換為電流信號的設備,并且該轉換設備精度高、誤差小。

2.1.2 給煤率準確計算的問題

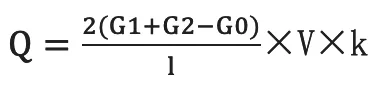

解決稱重傳感器信號送到DCS后,接下來是如何準確計算出給煤率,并達到原給煤機的測量精度,對于這個問題,利用以下公式在DCS可以解決。

式中,Q——給煤率;G1、G2——兩側稱重傳感器測量值;G0——皮帶毛重;V——皮帶速度;l——托輥之間間距;k——標定系數。

2.1.3 容積式測量及控制問題

當一側稱重傳感器異常或兩側稱重傳感器偏差大時,如何轉為容積式測量的計算和控制,以保證在給煤機測量系統異常時達到給煤機的平穩控制。容積式測量可以有兩種方式:一是可以參照傳統給煤機的容積式測量M=ρV實現;二是可以近似取前幾分鐘給煤率的平均值暫時代替,這樣更簡單一些。

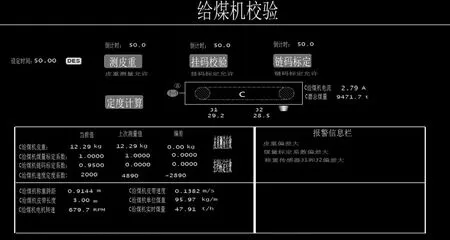

2.2 在DCS上實現標定功能研究

標定功能主要是通過砝碼來校正給煤機測量誤差,也就是如何準確獲取給煤率的修正系數k和定度系數。因此,設計了測皮重、掛碼校驗功能來獲得給煤率的修正系數,設計了定度功能來獲取電機轉速和皮帶速度之間的比值。另外,還設計了鏈碼校驗功能來模擬實物走煤方式,以驗證計算的煤量是否準確,DCS標定畫面如圖2所示。

圖2 基于DCS的給煤機標定畫面Fig.2 Calibration screen of coal feeder based on DCS

2.2.1 測皮重(G0)

是指給煤機皮帶空載時,稱重傳感器所測量的包括皮帶、稱架、稱重托輥等在內的自重。在DCS實現時,可以用某一段時間t(為了提高準確性,t建議在200s以上)單位皮重的累積值再除以t獲得。

2.2.2 掛碼校驗

掛碼校驗也在測量了皮重之后,將已知重量的砝碼加到稱重輥上。在DCS實現時,可以用某一段時間t內(為了提高準確性,t建議在200s以上),求出理論上標準砝碼實際的累積值與稱重傳感器實際測量的稱重顯示(G1+G2-G0)累積值的比值,獲得煤量修正系數k。

2.2.3 定度系數計算

定度的主要功能是計算電機轉速與皮帶速度的比值。定度時,是通過測量皮帶上的一個反光紙通過兩個固定點(間距L)所需時間(t2-t1)來完成的。這個參數要測量多次,以減小誤差。用這個數據計算出皮帶速度,建立皮帶速度和電機轉速之間的對應關系。給煤機運行時無皮帶打滑現象,因而皮帶速度與電機平均轉速的比率是一個常數N,該比值存儲于DCS中,這樣對于任何電機轉速都可計算出皮帶速度。

2.3 通過DCS實現對就地設備的直接控制

2.3.1 給煤機控制

傳統的給煤機啟、停指令及調節均是通過就地給煤機控制器實現的。在取消就地單片機后,需要將DCS啟、停指令及煤量閉環PID調節控制指令,直接送到變頻器進行控制。以給煤機上常見的ABS510變頻器為例,將給煤機啟停指令作為變頻器啟停指令;將轉速閉環PID輸出指令作為變頻器頻率調節指令;將變頻器運行、停止反饋作為給煤機運行、停止反饋。這樣設計接線之后,回路無任何中間環節,簡單可靠,并且完全滿足使用要求。

2.3.2 清掃鏈電機控制

清掃鏈電機在就地設有就地和遠方啟停控制硬回路,其啟停及相關聯鎖通過DCS實現,實現起來也非常簡單,這里不再贅述。

2.4 完全基于DCS實現的煤量計算、標定及直接控制框圖

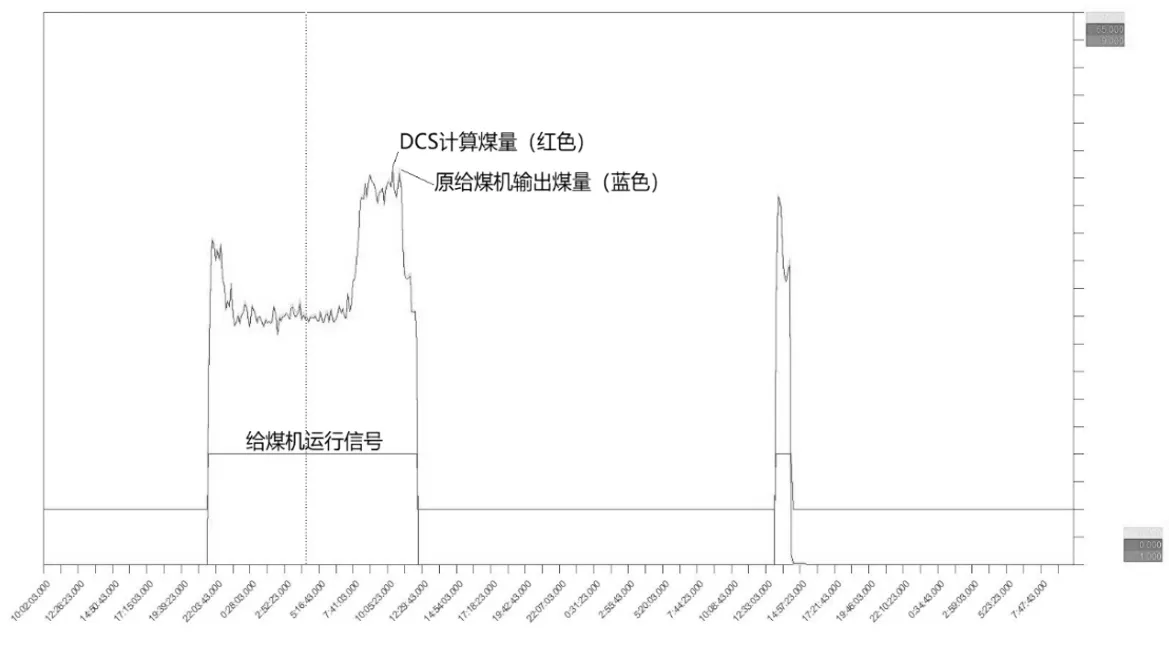

綜合以上煤量計算、標定和控制的設計,得出完全基于DCS設計的計算、控制原理框圖如圖3所示。根據此原理,成功在某臺給煤機上進行改造,試運行半年多。在與原給煤機煤量數值進行跟蹤比對后發現,其精度和穩定性完全滿足要求,并達到原給煤機快速、穩定控制的要求,新的DCS計算煤量與原給煤機煤量對比如圖4所示,從圖可以看出,新老兩種方式煤量曲線基本完全重合,完全滿足啟、停控制及精度要求。

圖3 完全基于DCS的給煤機煤量計算、標定和直接控制框圖Fig.3 Coal calculation, calibration and direct control block diagram of coal feeder based on DCS

圖4 新舊兩種煤量測量數值及控制曲線對比Fig.4 Comparison of measurement value and control curve of new and old coal quantity

3 結語

本研究項目完成后,能在DCS完全實現給煤機的煤量測量計算、標定和控制功能,控制回路簡單可靠,降低了維護工作量,減少了備品備件費用,運行穩定可靠,為以后給煤機控制的發展提供了一個方向,可供其它電廠借鑒參考。