基于文件配置的6軸機械臂自動進樣軟件設計方法

魏烈祥 張晶 汪天照 廖輝 秦家寶

[摘? ? 要]介紹了6軸機械臂自動進樣控制系統軟件開發的一種軟件設計方法。使用配置文件,降低了軟件開發的復雜度以及與其他配套的管理軟件的耦合度,使得配套軟件設計時無需關心自動進樣裝置的具體硬件,通過調用中間件函數,做到硬件無關性。

[關鍵詞]配置文件;自動進樣;機械臂;中間件

[中圖分類號]TP241 [文獻標志碼]A [文章編號]2095–6487(2021)04–00–03

Design Method of Automatic Sampling Software for 6-axis

Robotic Arm Based on File Configuration

Wei Lie-xiang,Zhang Jing,Wang Tian-zhao,Liao Hui,Qin Jia-bao

[Abstract]A software design method for the software development of the 6-axis robotic arm automatic sampling control system is introduced. The use of configuration files reduces the complexity of software development and the degree of coupling with other supporting management software, so that the supporting software design does not need to care about the specific hardware of the automatic sampling device. By calling middleware functions, hardware independence is achieved.

[Keywords]configuration file; automatic sampling; robotic arm; middleware

多軸機械臂已經在自動進樣系統中得到廣泛應用。機械臂進樣軌跡控制一般采用軟件編程或PLC編程實現,當進樣裝置結構需要調整,點位位置發生變化或改變運行軌跡,增加功能時,則需要改動軟件或重新對機械臂進行PLC編程,軟件設計與硬件相關性太大,軟件重復利用率很低,人員成本高。

針對上述問題,本文采用一種文件配置的方法,通過點位關節坐標文件和運動功能文件的配置,通過中間件函數調用,實現自動進樣需要的各項運動和控制功能,管理軟件無需知道自動進樣裝置硬件結構和運動原理就能實現需要的功能,無需軟件設計人員參與,生產維護成本低。

1 自動進樣裝置的組成和工作原理

1.1 組成

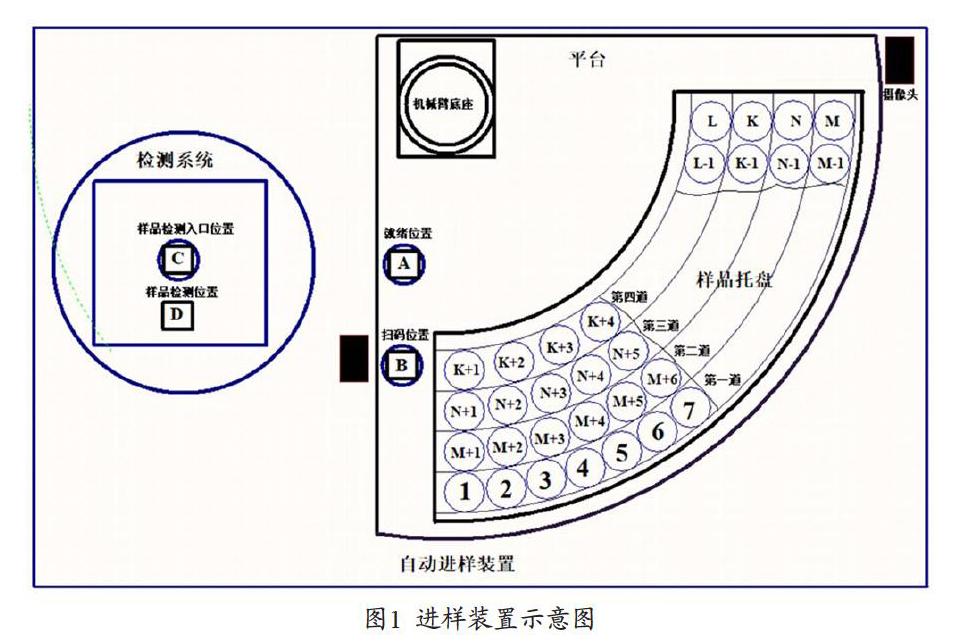

自動進樣裝置由支架平臺、6軸機械臂、樣品托盤、攝像頭、掃碼裝置、控制器和電腦組成。機械臂的運動驅動由控制器完成,運動算法由自動進樣控制軟件在電腦上實現。托盤上樣品擺放位置按照多軌道設計,每個軌道樣品位置地址順序編址,第一軌道樣品地址從1到M;第二軌道樣品地址從M+1到N;第三軌道樣品地址從N+1到K;第四軌道樣品地址從K+1到L。攝像頭可以檢測樣品托盤上實際存放了多少樣品,存放在什么位置。掃碼裝置可以讀出樣品上的標簽。如圖1所示。

1.2 工作原理

系統管理軟件首先通過攝像頭,識別樣品托盤上有多少個樣品,樣品擺放在什么位置,然后按照檢測策略進樣檢測。自動進樣主要有3個功能。

(1)送樣。控制機械臂到樣品托盤指定樣品位置,抓取樣品運動到掃碼位置,識別樣品編號,然后將樣品送到檢測系統指定的檢測位置,將樣品放好,機械臂抓手松開,機械臂返回到就緒位置。

(2)放回。機械臂從就緒位置到檢測系統的檢測位置,將樣品抓起運動到樣品托盤上需要放回的位置,機械臂回到就緒位置。

(3)重置。檢測系統按一定算法,控制機械臂到樣品托盤上抓取樣品,運動到掃描位置,掃描樣品標簽,識別后再放到樣品托盤上要求擺放的位置,反復操作,直到達到擺放要求,最后機械臂回到就緒位置,實現樣品按照指定順序重新擺放。

1.3 自動進樣控制軟件需求分析

由于自動進樣裝置有大有小,還有樣品托盤可能是不規則圓形,樣品擺放位置不同,運動軌跡會發生變化,需要軟件設計以適合這些變化,盡量做到檢測系統軟件設計與具體進樣設備物理形狀無關。通過中間件來控制自動進樣設備,設備的控制及操作可配置化。

2 軟件設計

基于配置文件的自動進樣中間件軟件設計方法,即自動進樣控制根據配置文件,根據不同的服務要求,在配置文件中設置不同的功能運動軌跡,以中間件的形式實現自動進樣的運動軌跡控制和不同的控制功能。

2.1 配置文件的內容與組織方式

配置文件是自動進樣軟件中間件的核心,確定了控制點位的物理位置、機械臂的運動軌跡、運動速度和機械臂抓手的控制動作,同時能將不同的子功能序列組成特定主功能,所有主功能通過子功能序列組成,所有子功能由不同的單步運動序列組成,樣品位置可以通過樣品托盤的物理結構定義。

配置文件分為點位關節坐標文件、運動功能文件和操作功能配置文件。

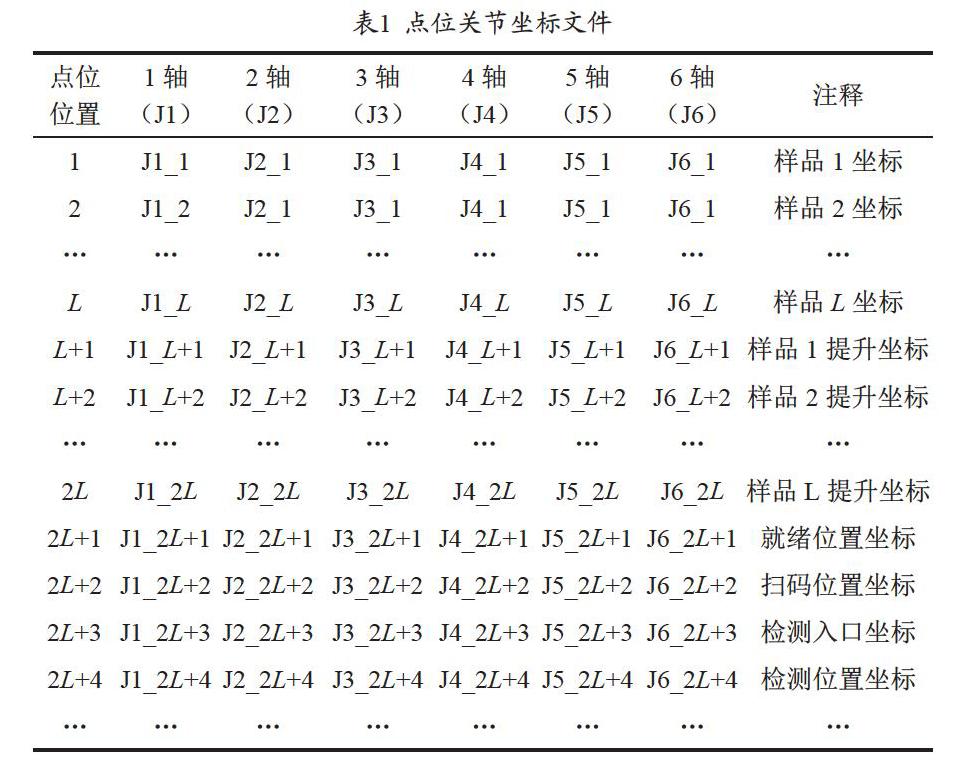

點位關節坐標文件是與運動軌跡相關的運動點位位置的機械臂6軸關節坐標。由自動進樣軟件中間件讀取使用,見表1。

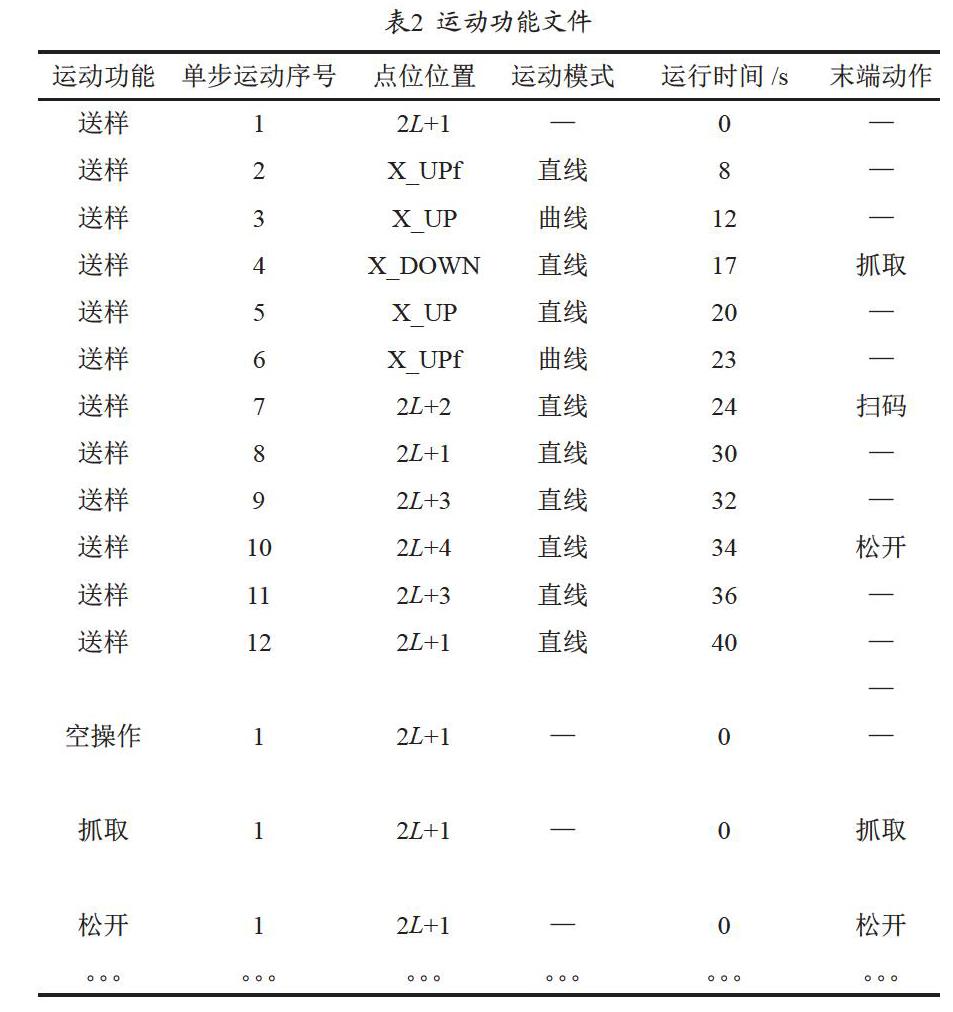

運動功能文件是按照不同的運動功能要求,將一組單步運動順序組織起來,控制機械臂完成一組相應動作的運動功能集合,由自動進樣軟件中間件讀取使用,見表2。

操作功能配置文件由檢測系統軟件處理,檢測系統軟件根據要執行的自動進樣操作功能,查找相應操作功能中的運動功能序列,調用自動進樣控制軟件中間件,完成相應自動進樣操作,見表3。

舉例說明:如需要完成機械臂從樣品盤取樣品放到檢測位置進行檢測,并且告訴檢測系統這是什么樣品。先從進樣裝置示意圖上規劃一條曲線,就緒點A(序號為:2L+1)→樣品所在軌道的首位位置提升處(X_UPf)→樣品所在位置提升處(X_UP)→樣品位置(X_DOWN)+抓取→樣品提升處(X_UP)→樣品所在軌道首位位置提升處(X_DOWN)→掃描位置B(2L+2)+掃描→就緒位置A(2L+1)→樣品檢測入口位置C(2L+3)→樣品檢測位置D(2L+4)+松開→樣品檢測入口位置C(2L+3)→就緒位置A(2L+1)。

根據所需要取樣樣品位置,可以確定X_DOWN、X_UP和X_UPf這三個點位位置。

根據上面規劃的軌跡路線,確定了12個單步運動序列,再確定這些序列是直線運動還是曲線運動和運動速度,在表2中就可以配置一個“送樣”功能。

上述“送樣”功能也可以分成兩個或者多個功能組成的功能組,系統軟件通過調用多個功能組同樣能實現送樣功能。

2.2 程序實現方法

自動進樣控制軟件中間件主要包含兩個函數:單步運動函數和運動功能函數。

(1)單步運動函數。主要實現兩點之間的運動及實現機械臂抓手的動作控制。

具體過程:讀取運動功能文件中運行時間值,判斷本單步運動是否需要控制機械臂作軌跡運動,如果值為零,則機械臂不做軌跡運動,直接判斷機械臂末端是否需要動作,讀取機械臂抓手動作類型,控制機械臂抓手相應動作。如果運行時間不為零,則將控制機械臂從上一單步運動的點位位置按照運動功能文件中的運動模式、文件中的運行時間做兩點運動,完成后判斷機械臂抓手是否有動作要求,如沒有則本單步運動完成。見圖2。

(2)運動功能函數。由多個單步運動序列按照運動功能要求,組成一個運動組合。

具體過程:打開運動功能文件(TrackTime.cvs),搜索該配置文件的運動功能欄目,將該運動功能中的點位位置欄目涉及的樣品位置信息替換成指定需要操作的樣品點位位置信息,并讀取文件中運動功能欄目下所有單步運動序列信息,按照單步運動序列,依次調用單步運動函數,從而完成文件中運動功能欄目下的運動功能。運動功能流程見圖3。

檢測系統軟件的自動進樣操作部分只需要簡單調用上面自動進樣的兩個函數(中間件)即可。

具體:

如要將樣品盤上第7個樣品送到檢測位置進行檢測,這個功能在運動功能文件(TrackTime.cvs)中功能名是“送樣”,用樣品點位位置7和功能名“送樣”作為參數調用運動功能函數,通過這個函數就能完成需要完成的送樣功能。

為了增加軟件的實用性,系統軟件完成一個操作,通過增加幾個空功能操作,調用多個功能組,即通過多次調用運動功能函數來實現。

3 結語

本文提出了一種基于配置的自動進樣軟件中間件設計方法:1.降低了軟件設計的關聯性,降低檢測系統軟件與自動進樣控制軟件之間的耦合度。2.自動進樣設備物理尺寸發生改變不需要修改軟件,通過修改配置文件即可。

參考文獻

[1] 高天德,楊小麗.基于配置文件的自動化測試軟件設計方法[J].測控技術,2009,28(6):69-71,74.

[2] 何波玲,張志春,徐坤.基于外部配置文件的硬件檢測軟件生成方法研究[J].軟件導刊,2015,14(6):28-30.

[3] 玉龍,韋潛,蔡晴.一種基于讀取和解析XML文件的設備自動配置方案[J].視聽,2019(5):6-8.

[4] 孟韶南,梁雁冰,師恒.基于ROS平臺的六自由度機械臂運動規劃[J].上海交通大學學報,2016,50(S1):94-97.