剪切攪拌絮凝浮選回收晉寧低品位堆存磷礦*

羅惠華,趙澤陽,蔡忠俊,2,張正虎,閆雅雯,國亞非

(1.武漢工程大學 興發礦業學院,湖北 武漢 430073;2.國家磷資源開發利用工程技術研究中心,云南 昆明 650113)

0 引言

磷礦是我國重要的戰略資源,是保障我國糧食安全的有力支撐[1]。隨著高品位磷礦資源的日漸枯竭,低品位磷礦的開發利用日顯重要[2]。我國絕大部分磷礦屬于中低品位沉積巖型磷塊巖,其中大多數是難選的膠磷礦[3]。中低品位硅鈣質膠磷礦屬于顯微晶質或隱晶質磷酸鹽,礦物顆粒細,脈石礦物與磷礦物相互共生、浸染分布,磨礦細度必須較小,磷礦物才能單體解離。細磨會導致細粒級礦物含量增多、礦漿泥化嚴重、藥劑消耗增大、浮選效果變差,因此針對這類難選膠磷礦的研究日益增多,目前的研究主要集中于浮選藥劑和浮選工藝兩方面。

剪切絮凝浮選是一種疏水性團聚分選[4],能夠有效分選細粒礦物[5],在赤鐵礦、菱錳礦、石英、石墨及磷灰石等礦物中都有著廣泛研究和應用[6],但其在膠磷礦浮選方面的應用研究較少。

晉寧磷礦堆存膠磷礦是典型的嵌布粒度細、高硅鈣難選膠磷礦,必須脫除含硅和鎂的脈石礦物,才能有效利用。浮選作業中,由于細粒級含量高,礦漿泥化嚴重,導致浮選選擇性差、精礦P2O5回收率低,因此針對此磷礦石進行了剪切絮凝浮選試驗研究,結果表明,剪切絮凝可以加強浮選調漿作業,改善礦漿環境,有效提高浮選效率。

1 試驗礦樣、藥劑與設備

1.1 試驗礦樣

取自晉寧磷礦的試樣是一種淺海相沉積型層狀磷塊巖,利用MLA礦物分析儀測定了試樣的礦物組成等。

試樣的主要礦物組成見表1。由表1可知,礦石中有用礦物為膠磷礦,脈石礦物主要為石英和白云石。

表1 試樣的主要礦物組成 單位:%

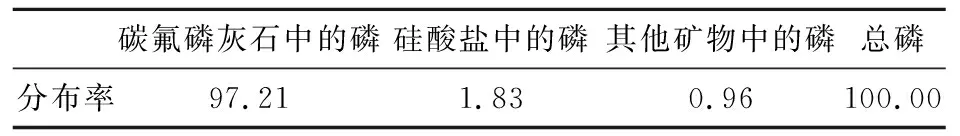

含磷物相的分析結果見表2。由表2可知,礦石中的磷主要以碳氟磷灰石的形式存在,占總磷的97.21%,而分布在其他礦物中的磷很少,因此P2O5的理論回收率為97.21%。

表2 試樣中含磷物相的分析結果 單位:%

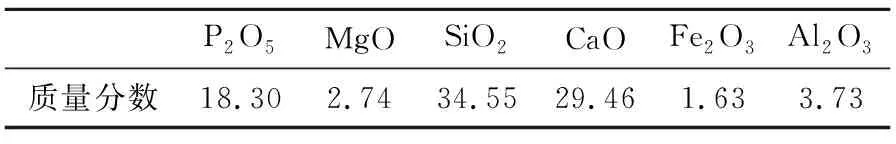

試樣的多元素分析結果見表3。由表3可知,原礦P2O5品位為18.30%,SiO2及MgO的質量分數分別為34.55%、2.74%,只有脫除硅質和鎂質礦物,才能提高磷礦的品位。

表3 試樣的多元素分析結果 單位:%

1.2 試驗設備及藥劑

正浮選藥劑:碳酸鈉、水玻璃及捕收劑MON-135均為工業品,分別配制成質量分數為10%、10%和2%的溶液;反浮選藥劑:硫酸、抑制劑NMS及捕收劑 LAA-11均為工業品,分別配制成質量分數為20%、2%和2%的溶液。

主要設備:XMB-67型棒磨機,XSHF-2-3濕式分樣機,XFD-0.5型單槽浮選機(葉輪直徑45 mm),XTLZ型多用真空過濾機。在XFD-0.5型單槽浮選機的右上方配置一個高于浮選槽的剪切攪拌桶。剪切攪拌桶直徑為12.5 cm,剪切攪拌器為直徑不同的四葉直片式和四葉傾斜45°式兩種葉輪,底部有管道將礦漿導入浮選槽中,采用無級調速控制剪切攪拌葉輪的轉速。

2 試驗結果與分析

2.1 正浮選試驗條件的確定

采用單因素試驗方法,進行了1次粗選試驗,確定磨礦細度為-0.074 mm質量分數占89.84%,碳酸鈉、水玻璃用量分別為6.0、3.0 kg/t,礦漿溫度為20 ℃,充氣量為0.08 m3/h,捕收劑MON-135的用量為1.2 kg/t。

2.2 浮選機攪拌轉速及攪拌時間試驗

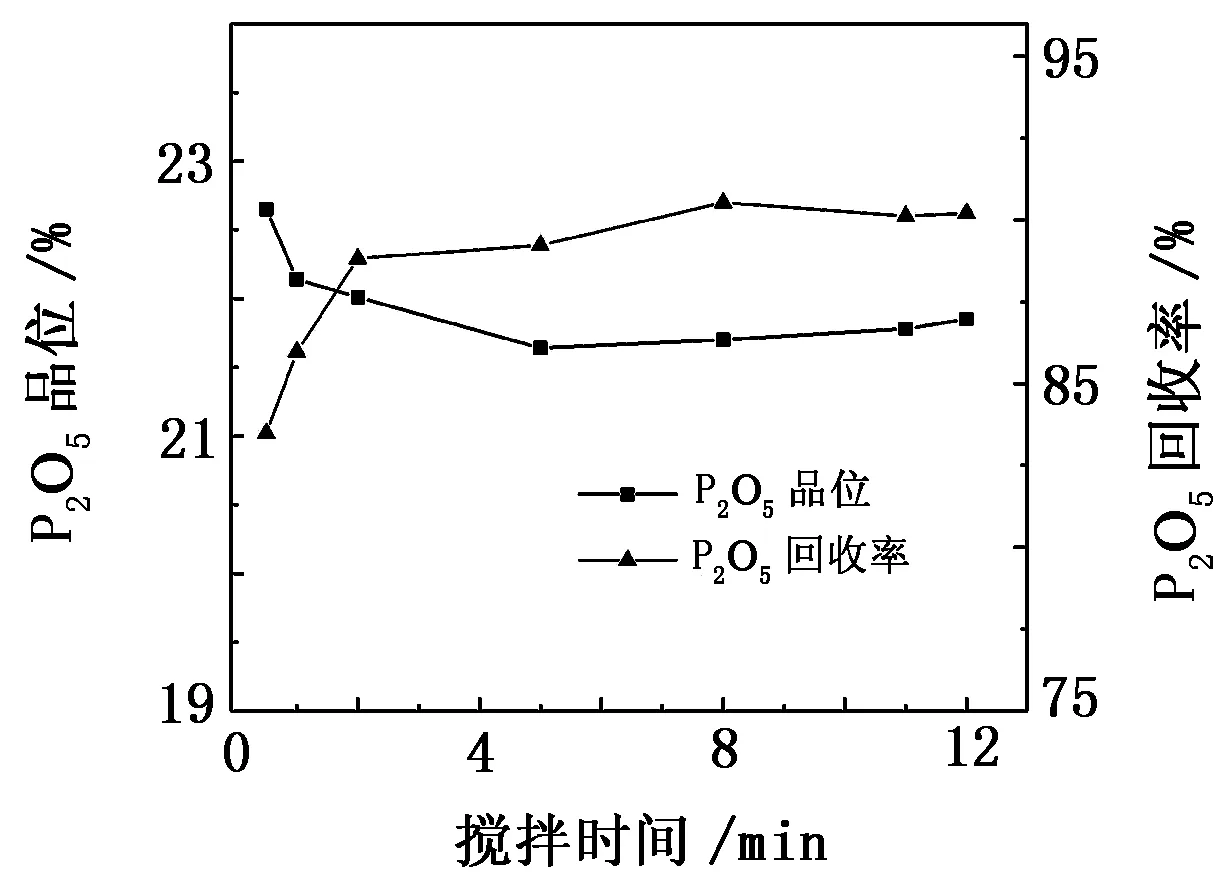

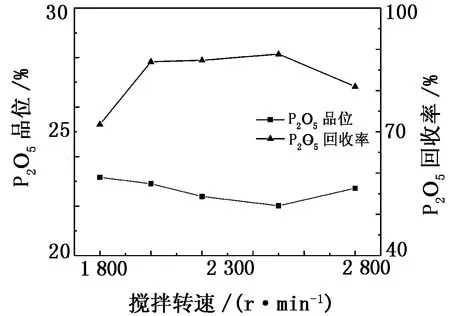

在上述條件及調漿攪拌轉速與浮選攪拌轉速均為2 500 r/min的條件下,進行捕收劑加入后攪拌調漿時間(簡稱“攪拌時間”)分別為0.5、1、2、5、8、11、12 min的試驗,結果見圖1,確定最佳攪拌時間為8 min。另外研究了浮選機不同攪拌調漿轉速對精礦指標的影響,結果見圖2。

由圖1可知:當攪拌時間由0.5 min提高到2 min時,P2O5回收率提高到88.83%,增加了5.34個百分點,P2O5品位則降低了0.64個百分點;當攪拌時間繼續增加時,P2O5回收率增加較為緩慢,攪拌8 min時,P2O5回收率為90.53%,P2O5品位為21.70%;攪拌時間繼續增加,P2O5回收率與P2O5品位均趨近于一個穩定的值。攪拌時間的延長,有效地增加了藥劑與礦物之間的吸附作用時間,使藥劑與礦物之間的接觸概率增大,從而提高了其黏附的概率;同時絮團的長大也需要一定的時間,且是一個動態過程,伴隨著絮團的聚合與碎裂,絮團粒徑會隨著攪拌時間延長而逐漸變大,最終趨于一個穩定值,即在不斷有新的顆粒黏附于絮團的同時也會有顆粒不斷脫離絮團[7]。當攪拌時間較短時,礦物未能與藥劑充分接觸,絮團在長大階段,會導致精礦流失,且此時藥劑主要與礦漿中的大顆粒礦物、疏水性強的礦物結合,而細粒級礦物顆粒被水化膜包裹,與藥劑作用概率低,無法有效黏附于絮團,浮選無法回收,導致P2O5回收率下降。當攪拌時間延長時,絮團能夠長到很大,且細粒級礦物也可黏附于大的絮團,一并被回收利用,因此P2O5回收率較高。理論上講,此時黏附于絮團的多為與絮團疏水性一致的細粒級礦物,脈石礦物難以附著于絮團,因此精礦P2O5品位受到的影響較小。

圖1 攪拌時間對浮選指標的影響

由圖2可知,在一定范圍內,轉速的增大可以有效提高精礦P2O5回收率,但是精礦P2O5品位會降低。當攪拌轉速為2 500 r/min時,精礦P2O5回收率為88.83%、P2O5品位為22.01%,與攪拌轉速為1 800 r/min時相比,精礦P2O5回收率上升了17.05個百分點、P2O5品位下降了1.15個百分點;而當攪拌轉速上升至2 800 r/min時,與攪拌轉速為2 500 r/min時相比,精礦P2O5回收率下降了7.85個百分點、P2O5品位上升了0.71個百分點,此時攪拌轉速過大,造成一部分絮凝體分散,細粒級礦物丟失嚴重,因而導致精礦P2O5回收率下降。因此,確定浮選機的浮選轉速為2 500 r/min。

圖2 攪拌轉速對浮選指標的影響

2.3 剪切攪拌葉輪對浮選指標的影響

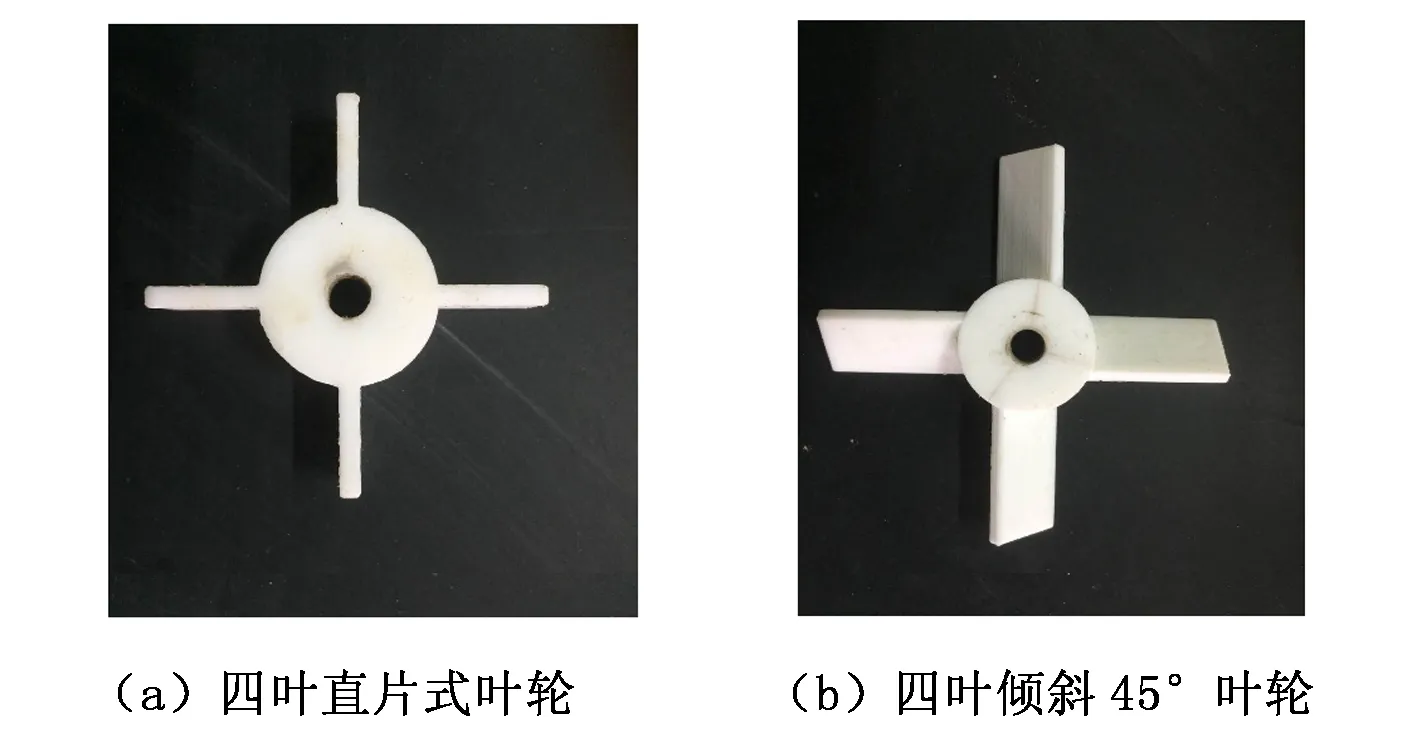

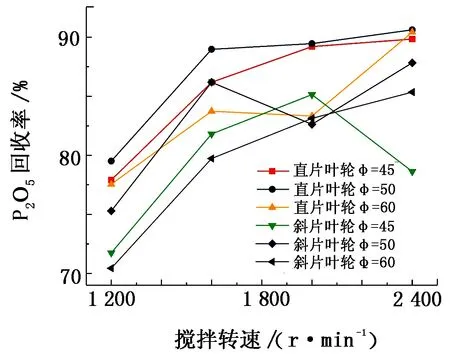

為了研究剪切攪拌葉輪對浮選指標的影響,在攪拌桶中進行調漿作業,使藥劑與礦物顆粒充分接觸,然后再在浮選槽中進行浮選。葉輪為攪拌槽的核心部件,種類繁多,根據其形狀可分為3類[8]:①四葉直片式[見圖3(a)],其葉片的表面與葉輪旋轉方向垂直;②四葉斜片式[見圖3(b)],其葉片的表面與葉輪旋轉方向呈一定角度,通常為 45o或60o;③螺旋面葉片式。試驗采用兩種葉輪:四葉直片式葉輪和四葉傾斜45°葉輪。不同直徑調漿葉輪在不同攪拌轉速下對浮選指標的影響試驗結果見圖4。

圖3 葉輪樣式

圖4 不同攪拌轉速下不同直徑不同類型葉輪的浮選結果

由圖4可知,攪拌轉速的提高能有效提高精礦P2O5回收率。葉輪直徑相同時,使用直片式葉輪攪拌調漿時,其P2O5回收率明顯高于斜片式葉輪的。當攪拌轉速為2 400 r/min時,直徑為50 mm的直片式葉輪的精礦P2O5回收率達到90.63%,比同直徑斜片式葉輪的精礦P2O5回收率(87.84%)提高了2.79個百分點。對于不同直徑的直片式葉輪,在攪拌轉速低于2 400 r/min時,使用Φ50 mm葉輪獲得的P2O5回收率高于其他兩種直徑葉輪的;在轉速為2 400 r/min時,使用3種直徑葉輪獲得的P2O5回收率相近。對于不同直徑的斜片式葉輪,在攪拌轉速低于1 600 r/min時, 使用Φ50 mm的葉輪獲得的P2O5回收率高于其他兩種直徑葉輪的;在轉速為2 000 r/min時,使用Φ45 mm的葉輪獲得的P2O5回收率高于其他兩種直徑葉輪的;在轉速為2 400 r/min時,使用Φ45 mm的葉輪的P2O5回收率低于其他兩種直徑葉輪的。

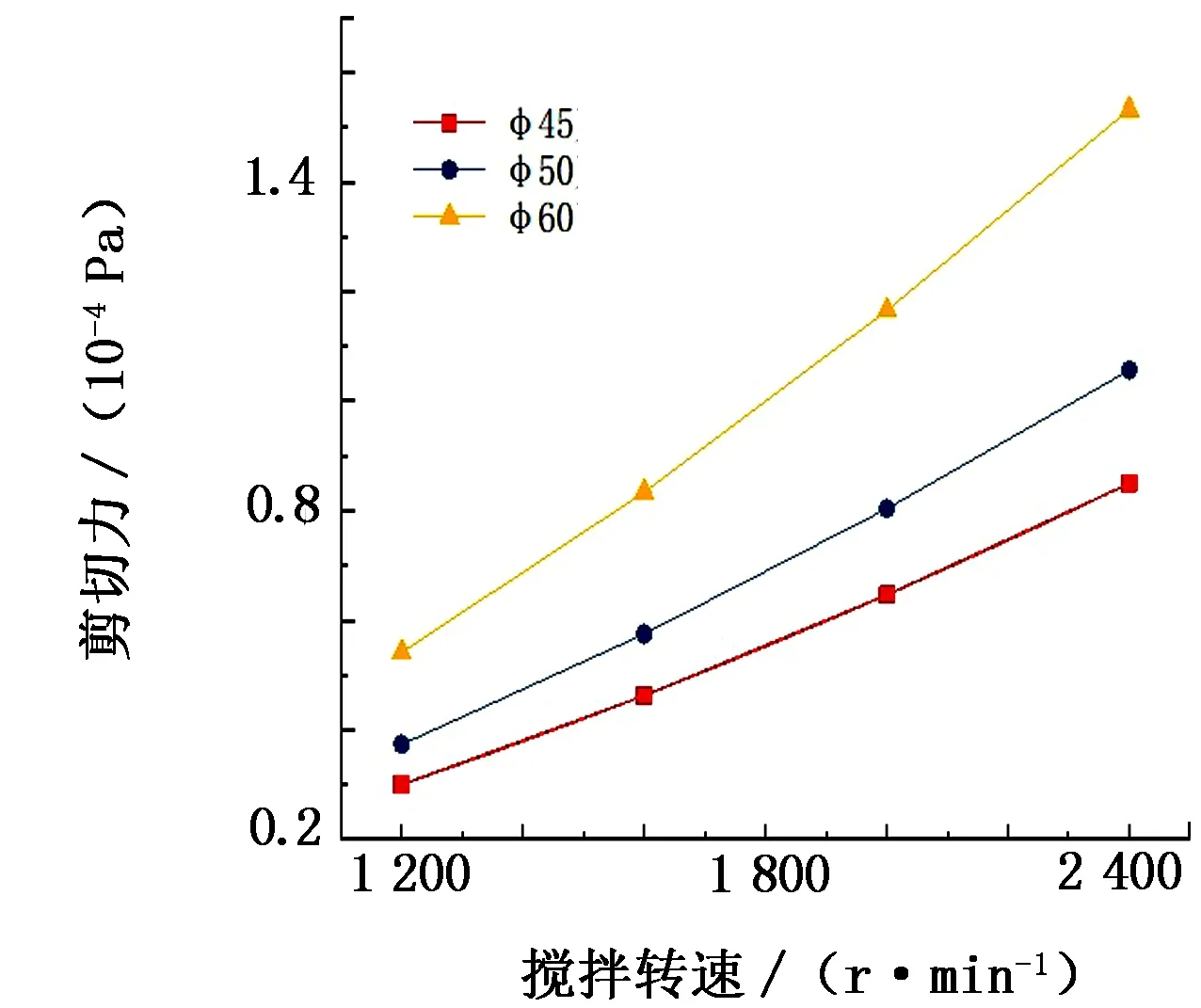

剪切絮凝浮選過程中,流體力學條件影響微細顆粒的絮凝,它可以影響顆粒與顆粒、礦粒與絮團之間的有效碰撞和相互滲透,從而影響絮團的性狀[9]。流體剪切力的大小取決于攪拌的強弱程度,水流剪切力過大會使絮凝劑的分子鏈斷裂以及使已形成的絮團破裂,導致絮凝體的粒徑減小,惡化絮凝效果,因此,攪拌強度是影響絮團形成的一個重要因素。流體中剪切力的計算公式[10]為

(1)

式中,ρ為水的密度,μ為水的動力黏滯系數,C為阻力系數(取值范圍0.2~0.5),Z為槳葉數目,b為漿葉高度,R為垂直軸中心至漿板外邊緣的距離,r為垂直軸中心至漿板內邊緣的距離,ω為漿板旋轉的角速度,n為轉速,V為攪拌槽中礦漿體積,τ為流體剪切力,G為剪切速率。

由式(1)可知,在調漿過程中,設備、葉輪、攪拌轉速都會影響礦漿攪拌時的剪切力,進而影響絮凝體的絮凝。試驗探究了直徑分別為45、50、60 mm的四葉直片式葉輪在不同攪拌轉速下的剪切力,其中,C取值0.3,Z為4,b為10 mm,試驗過程中控制攪拌槽體積為0.75 L,其他變量見表4。

表4 3種直徑直片式葉輪的R、r值

根據計算可得在攪拌槽中不同直徑四葉直片式葉輪攪拌時剪切力與攪拌轉速的關系(見圖5)。

圖5 3種直徑直片式葉輪不同攪拌轉速對應的剪切力

對3條剪切力曲線數值進行擬合,得到攪拌轉速與剪切力之間的關系式:

1)Φ45 mm四葉直片式葉輪

τ=6.443×10-12ω2+2.263×10-8ω

-6.383×10-6,相關系數R2=0.999 98;

2)Φ50 mm四葉直片式葉輪

τ=8.010×10-12ω2+2.813×10-8ω

-7.935×10-6,相關系數R2=0.999 98;

3)Φ60 mm四葉直片式葉輪

τ=1.161×10-11ω2+4.078×10-8ω

-1.150×10-5,相關系數R2=0.999 98。

由擬合公式可知,剪切力隨攪拌轉速的增加而逐漸增大,且增長速率逐步變大。比較3種不同直徑葉輪的攪拌轉速試驗結果可以看到,當攪拌轉速較低時,剪切力較小,浮選效果較差,精礦P2O5回收率較低;浮選需要合適的剪切力,攪拌轉速過大,剪切力急劇上升,攪拌效果減弱,浮選指標變差;精礦P2O5回收率分別為77.92%、79.51%、77.56%。當攪拌轉速較大時,精礦P2O5回收率較大,分別為89.85%、90.63%、90.21%。3種直徑葉輪的攪拌轉速試驗結果表明,使用Φ50 mm的葉輪獲得的浮選指標最好,在攪拌轉速為2 400 r/min時,精礦P2O5回收率最高,為90.63%,精礦P2O5品位為21.38%。

2.4 閉路試驗

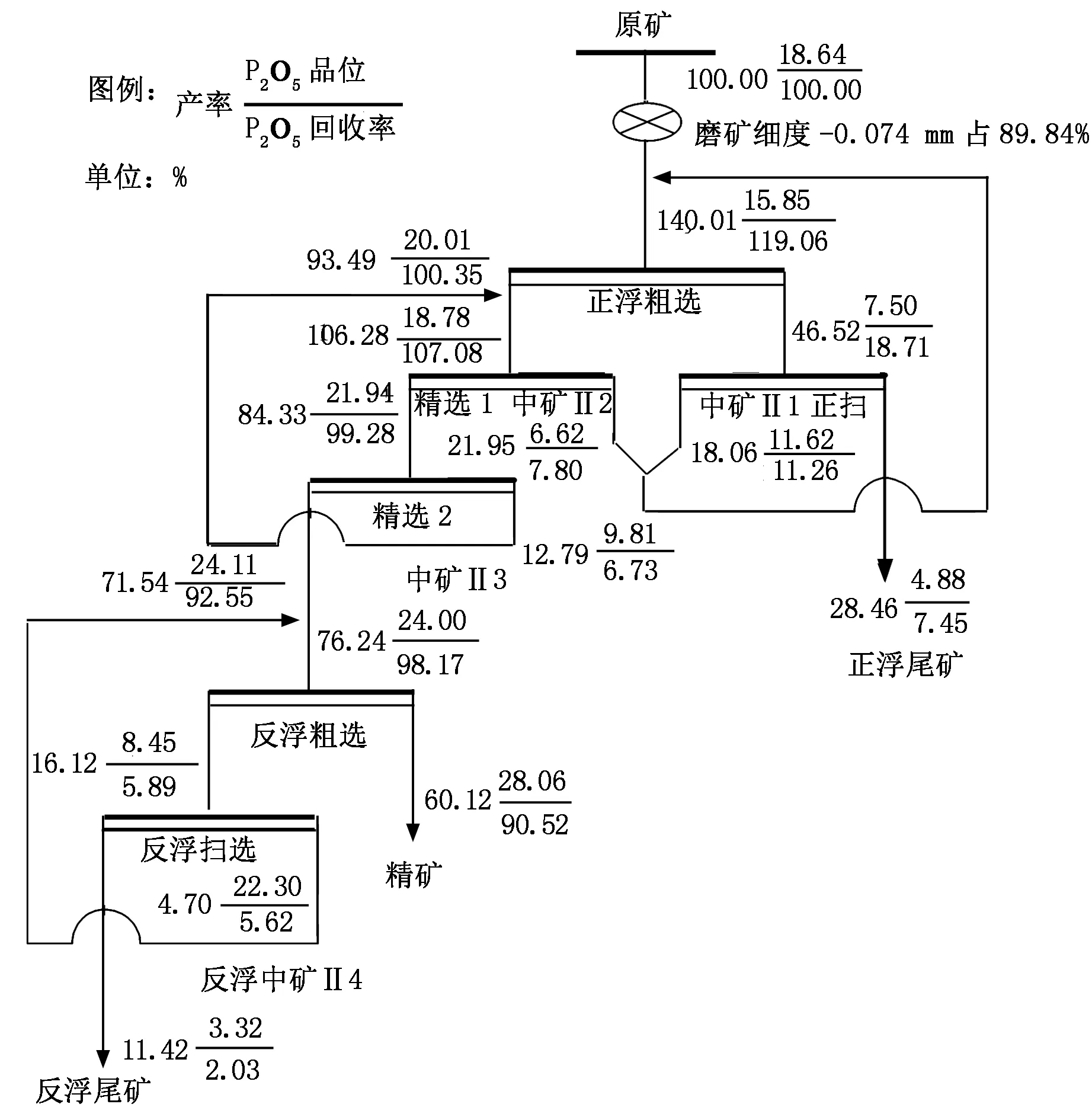

在上述試驗的基礎上進行了閉路試驗。在進行正浮選粗選時,在攪拌桶內攪拌調漿,確定調漿攪拌葉輪為Φ50 mm的四葉直片式葉輪,調漿轉速、攪拌時間及浮選的攪拌轉速分別為2 400 r/min、 8 min、2 500 r/min。在磨礦細度為-0.074 mm質量分數占 89.84%,正浮選碳酸鈉、水玻璃用量分別為6.0、3.0 kg/t,浮選礦漿溫度為20 ℃,充氣量為0.08 m3/h,粗選、掃選捕收劑MON-135的用量分別為1.2、0.3 kg/t的條件下,先進行1粗2精1掃,獲得的精礦再進行1粗1掃反浮選。反浮粗選藥劑為硫酸、NMS抑制劑、LAA-11捕收劑,用量依次為9.0、0.6、0.6 kg/t,反浮選掃選硫酸用量為3.0 kg/t,中礦順序返回。試驗結果如圖6所示。

圖6 攪拌槽剪切攪拌浮選閉路試驗結果

由圖6可知,在攪拌槽中,利用Φ50 mm的四葉直片式葉輪進行剪切攪拌調漿,閉路浮選試驗獲得的精礦P2O5品位為28.06%、精礦P2O5回收率為90.52%。采用相同的工藝流程以及藥劑制度,實驗室常規浮選機攪拌調漿浮選獲得的磷精礦P2O5品位為28.12%、P2O5回收率為86.55%,兩者相比,前者回收率提高了3.97個百分點。

3 結論

a.適當增加礦漿攪拌強度有利于浮選,但過強的攪拌會破壞顆粒聚團,反而使精礦P2O5回收率下降。攪拌時間逐漸增加有利于捕收劑吸附目的礦物,提高精礦P2O5回收率。

b.不同葉輪形狀、直徑對剪切絮凝浮選的影響不同。在相同攪拌轉速下,四葉直片式葉輪的剪切效果優于相同直徑的四葉斜片式葉輪的。無論是四葉直片式還是四葉斜片式,當攪拌轉速變化時,Φ50 mm葉輪的剪切攪拌調漿效果要優于其他直徑葉輪的。

c.采用直徑50 mm的四葉直片式葉輪為剪切調漿器,在剪切調漿轉速、攪拌時間、浮選機的轉速分別為2 400 r/min、 8 min、2 500 r/min以及最佳浮選條件下最終獲得了P2O5品位為28.06%、P2O5回收率為90.52%的精礦指標,與常規浮選相比,精礦P2O5回收率提高了3.97個百分點。