廢舊輪胎鋼纖維在混凝土中的應用

李 毅

(浙江浙交檢測技術有限公司,浙江杭州 310015)

出于對可持續發展與環境保護的需求,將廢輪胎用于改善混凝土性能已成為當前行業研究的熱點。人口不斷增長、高速城鎮化以及生活水平的不斷提高,使得車輛數量大幅增加,造成了環境污染問題。據調查可知,印度的廢舊輪胎數量約為每年1.12億個,汽車輪胎的平均壽命通常僅有10年,大量的廢輪胎的產生使得如何處置廢棄的輪胎成為亟待解決的問題。

大多數發展中國家由于填埋深度不夠、處理設施落后和缺乏技術手段將廢輪胎回收加工程有價值的產品,使其大量占用自然空間并污染環境。

1 廢輪胎中鋼纖維性能與SFRC的制備

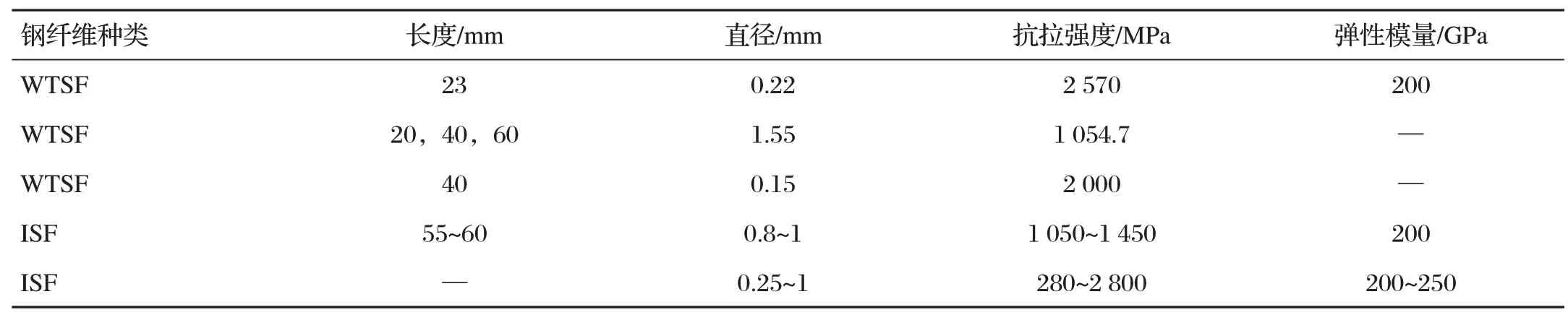

廢輪胎中所獲得的鋼纖維通常為線性,部分存在輕微變形。纖維的直徑在0.23~1.8 mm,其直徑取決于使用的分離方法。通過粉碎廢輪胎分離的纖維直徑約為0.23 mm,通過微波誘導熱解分離的纖維直徑在0.8~1.5 mm。廢輪胎中分離的鋼纖維通常表面光滑,其長度分布廣泛。長纖維的長度通常在19~60 mm,將長纖維摻入混凝土中可以有效地消除裂紋,并為硬化后的混凝土提供結構強度。短纖維的長度通常在2~10 mm。鋼纖維物理特性由長徑比定義,WTSF和ISF的技術性能比較如表1所示。

表1 鋼纖維物理特性對比

由于纖維直徑足夠小,因此可以隨機分散在混凝土中。Amuthakkanna認為混凝土拌和過程中纖維的均勻分散后通過纖維與混凝土的黏附力使得鋼纖維混凝土力學性能大幅提升。Bentur和Mindess將纖維增強混凝土描述為一種由兩相混凝土組成的復合材料,代表基體相的混凝土,纖維成分代表包裹體相。

根據Nasir研究顯示,基體強度、纖維模量、纖維類型、纖維長徑比、纖維強度、纖維表面黏結特性、纖維取向、纖維含量和聚集體尺寸效應被證明與鋼纖維混凝土的彈性模量密切相關,混凝土中的鋼纖維通過改善混凝土早期的抗拉和抗彎強度,提高混凝土的抗干縮和塑性收縮能力。

Chanh研究表明,鋼纖維混凝土所需的水泥和骨料含量高于普通混凝土,說明適用于兩種混凝土的混合料級配設計有所不同,為減少實際使用過程中所需的水泥,可以使用粉煤灰、硅石、石灰石、鋼渣粉、稻殼灰、偏高嶺土、高爐造粒礦渣等輔助類膠凝材料代替水泥。在拌和過程中,通常將鋼纖維成分在拌和最后一個環節中摻入。

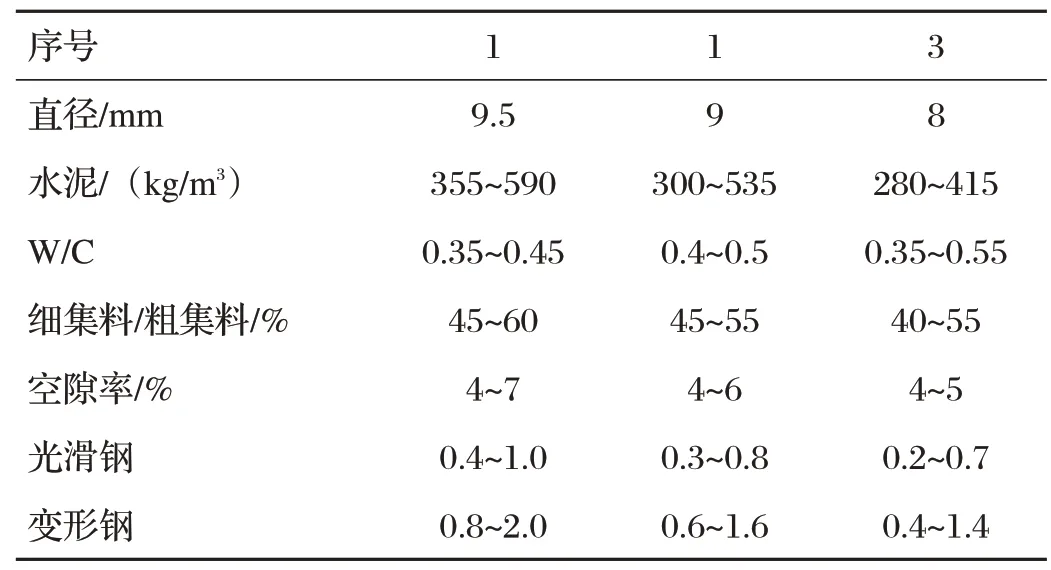

ACI委員會頒布了纖維增強混凝土正常質量范圍對應的不同集料級配取值范圍,如表2所示。

表2 鋼纖維混凝土級配范圍

由表2可知,隨著粗骨料尺寸的變化,混合料配比產生變化,表現為隨著骨料尺寸的增加水灰比降低,水泥、鋼纖維和骨料數量增加,這是由于較小的集料比較大的集料具有更大的比表面積。工業生產鋼纖維和廢輪胎分離鋼纖維都已被證實可用于混凝土性能強化,但在使用過程中依然存在性能不良的情況,多數都是由纖維摻量過大(纖維含量的體積分數超過2%)導致的結團、纖維摻入速度過快、纖維摻入順序錯誤(纖維一開始就摻入)和粗骨料過多導致[1]。

2 拌合狀態混凝土性能

2.1 工作性(坍落度)

纖維增強混凝土其增強性能取決于纖維是否均勻分散于混凝土中,大量文獻研究顯示,摻入纖維會降低混凝土的工作性。Atis和Karahan的研究表明,隨著鋼纖維摻量的增加,施工和易性下降;Mohammadi等研究了長徑比對SFRC的影響,研究結果表明,隨著長徑比的增加,施工和易性呈線性下降;Figueiredo和Ceccato建議減小長徑比,以增加混凝土的流動性。

即使在相同的水灰比的情況下,SFRC相比普通混凝土也會更硬且難以拌和,因此人們通過加入高效引氣劑和減水劑,以增強混凝土的施工和易性和延長初凝時間。

Wafa研究表明,纖維增強混凝土的坍落度隨著纖維含量從0%增至2%而降低;Syaidathul和Izni將廢輪胎中提取的鋼纖維摻入混凝土混合物中,研究結果表明,新鮮制備的混凝土的施工和易性隨纖維含量的增加而降低。因此,可以推斷,工業生產的鋼纖維和廢輪胎鋼纖維對施工和易性都有類似的影響。

2.2 離析

Mastali和Dalvand研究顯示,坍落度流動試驗和V形漏斗試驗適用于測試廢輪胎鋼纖維混凝土離析,結果表明,對于分散性良好的纖維,纖維與混凝土成分間不會發生離析。Figueiredo和Ceccato的研究表明,纖維的存在是阻礙混凝土流動的因素,使用短纖維可以減少流動性損失。Libre等研究表明,與鋼纖維相比,聚丙烯纖維對離析的影響較小,研究結果顯示纖維的存在通常會在混凝土中形成網狀結構,減少離析[3]。Chen和Liu研究表明混凝土中纖維的存在可防止骨料離析并促進混合物的均勻性。因此,通常建議使用短的鋼纖維控制SFRC的離析現象。

3 終凝后混凝土性能

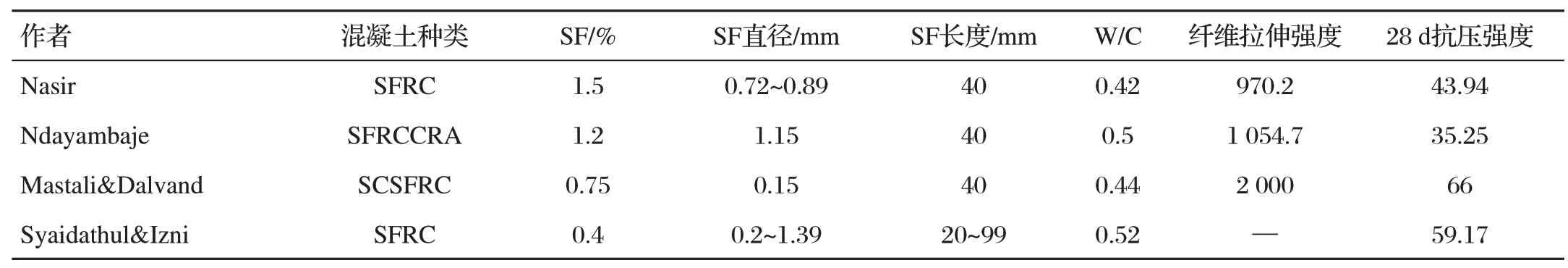

Nasir研究了纖維長度和纖維體積分數對廢輪胎鋼纖維增強混凝土抗壓強度產生的影響,纖維長度分別為20、40、60 mm,體積分數分別為0%,0.5%,1%和1.5%,結果表明纖維長度40 mm、體積分數1.5%時,具有最大抗壓強度。Ndayambaje對從廢棄輪胎中提取的鋼纖維進行了試驗,纖維長度為20、40、60 mm,體積分數為0%、0.3%、0.5%、1%和1.2%,研究表明纖維長度為40 mm、體積分數為1.2%時,效果最佳[4-5]。

Mastali和Dalvand研究了體積分數(0%、0.25%、0.5%、0.75%)在纖維長度40 mm下的抗壓強度,研究結果表明體積分數在0.75%時獲得最高抗壓強度。Syaidathul和Izni研究了體積分數(0%、0.2%、0.4%、0.6%、0.8%、1%)和纖維長度隨機分布在20~99 mm之間時對抗壓強度的影響,結果表明體積分數為0.4%的WTSF可獲得最佳的抗壓強度結果[6]。結果存在差異的原因可能與鋼纖維含量、直徑和抗拉強度的變化有關。

WTSF抗壓強度結果如表3所示。

表3 使用WTSF所得抗壓強度結果

4 結語

綜上所述,本文研究了廢輪胎中提取鋼纖維加強混凝土的改性手段,研究表明廢輪胎鋼纖維的新拌混凝土和硬化后混凝土性能差異較大。纖維含量、長度、直徑和纖維拉伸強度的不同是造成這種差異的主要原因。中混凝土中纖維含量和長度極易改變,通過改變這兩項參數可獲得均勻的鋼纖維混凝土,但纖維直徑和纖維拉伸強度的變化較難控制,因為鋼纖維的來源不是工業生產的,而是一種廢輪胎再生利用產品,其產品差異性較大。