肉桂精油微膠囊化乳化工藝優化

付煜峰,張珍

(甘肅農業大學食品科學與工程學院,甘肅 蘭州 730070)

肉桂(Cinnamomumcassia),又稱桂皮,系屬樟科植物,常綠型喬木,氣香濃烈,味甜、辛辣[1].肉桂精油(cinnamon essential oil,CIEO)是從肉桂樹皮中提取的,以醛類及酯類為主的人工提取物,具有控制血壓,降低血糖及殺菌消炎等多方面功效[2].精油在自然條件下易揮發和酸敗,嚴重制約其在生產實踐中的應用[3].微膠囊技術是利用人工合成或者在自然界中發掘的分子材料作為壁材嚴密包裹芯材達到延緩精油揮發和氧化的一種技術.國內外研究成功證明以亞麻籽油[4]、椰子油[5]、魚油[6]及向孜然[7]等油脂為芯材進行微膠囊化可有效延緩精油的酸敗,提高其生物利用率.近年來,肉桂精油微膠囊應用領域不斷延伸,有效地推動了紡織[8]、醫療[9]及食品[10]等行業的發展,帶來新的技術創新.微膠囊化之前要制備良好穩定性的乳化液,乳化液的穩定性能與微膠囊包埋性能呈正相關.依據相關文獻可知,制備穩定的乳化液判斷依據主要有粒徑大小[11],乳化液破乳率[12]和透射光濁度[13]等.魔芋膠是一種富含羥基(-OH)的非離子型的水溶性多糖,它與卡拉膠進行復配具有協同增強的效果,能夠改善卡拉膠本身硬度大和易析水缺陷,但復配后存在粘度過高,穩定性不強等缺點[14].辛烯基琥珀酸淀粉鈉(SSOS)是親水性淀粉通過辛烯基的引入表現出兩親性特殊性質,可與芯材形成穩定性高的水溶性聚合物[15],利用SSOS與魔芋膠進行復配,可以改善魔芋膠自身形成的聚糖網絡結構,提高乳化液穩定性.Shen等[16]利用殼聚糖與SSOS形成乳化液能夠有效地阻斷活性化合物的滲透,并且該乳化液在低pH值下表現出更好的穩定性[17].李斌[18]通過研究對馬鈴薯淀粉與魔芋膠復配體系性能的比較,得出兩者具有協效性,增強穩定性強的作用,該結論可為魔芋膠作為食品工業增稠劑使用提供依據.綜上所述,乳化液穩定性的研究主要集中在乳化劑復配方面,而關于壁材復配對乳化性能的影響卻鮮有報道.因此,本試驗采用雙相乳化法制備微膠囊乳化液,使用魔芋膠與SSOS復合壁材為原料,吐溫80為乳化劑,以乳化液粒徑大小作為乳化工藝效果評價指標,通過掃描電子顯微鏡對其形貌結構進行了表征,探討魔芋膠與SSOS復合壁材在微膠囊的潛在應用,為進一步拓展魔芋膠作為微膠囊壁材在功能性食品中的應用具有重要意義.

1 材料與方法

1.1 材料與儀器

肉桂精油、辛烯基琥珀酸淀粉鈉、魔芋膠(食品級),源葉生物科技有限公司;吐溫80(色譜純),天津市光復精細化工研究所.Bettersize2600激光粒度分布儀,丹東百特儀器有限公司;Scientz-150 實驗性高壓均質機,寧波新芝生物科技股份有限公司;HH-4J恒溫攪拌水浴鍋常州金壇恒豐儀器制造有限公司;JSM-6701F 冷場發射型掃描電鏡,日本電子光學公司.

1.2 試驗方法

1.2.1 工藝流程 復合壁材+去離子水→水相溶液+油相溶液(肉桂精油+吐溫80)→粗乳化液→均質→乳化液

1.2.2 肉桂精油乳化液的制備 根據羅旭洸等[19]的方法作適當改動.試驗選用雙相乳化法分別配制油相與水相溶液,在室溫條件下,按照一定質量SSOS與魔芋膠分別加入到水相中進行40℃水浴加熱使其完全溶解,將吐溫80加入肉桂精油制成油相溶液,在保持水相溶液高速攪拌的情況下快速加入油相溶液后得到肉桂精油混合液,將混合液置于壓力為40 MPa均質機中均質4 min,待均質完成后得到得到穩定的肉桂精油乳化液.

1.2.3 乳化液粒徑的測定 根據王勝男等[20]的方法作適當改動.試驗選用Bettersize2600激光粒度分布儀對乳化液粒徑進行檢測.按照濕法常規測試樣品,分析模式選擇通用,使用折射指數(RI)為1.333的去離子水為分散劑,吸取適量的樣品,采用少量多次的方法向循環池中加入被測樣品,達到測定要求遮光率5%~15%為宜.乳化液粒徑通常用來評價乳化液的穩定性,其值越小,乳化液穩定性越高.

1.2.4 肉桂精油乳化液穩定性單因素試驗設計 參考劉鑫等[21]方法,在魔芋膠與SSOS復合壁材質量為6 g,吐溫80乳化劑用量為0.3 g,芯壁比1∶3、固形物含量為4%的基礎條件下,保持其他因素不變,只改變其中一個因素,設置芯壁比1∶1,1∶2,1∶3,1∶4,1∶5、乳化劑添加量1%,2%,3%,4%,5%、固形物含量2%,3%,4%,5%,6%、魔芋膠與SSOS的比值為1∶1,1∶2,1∶3,1∶4,1∶5,以乳化液粒徑大小作為乳化工藝效果的主要評價指標,每組試驗重復3次進行單因素試驗.

1.2.5 肉桂精油乳化液穩定性響應面優化設計 在乳化液穩定性的單因素試驗的基礎上,選擇芯壁比、乳化劑含量、固形物含量和壁材比(KGM∶SSOS)4因素,以乳化液粒徑(Y)作為響應值,通過4因素3水平的響應優化試驗,對乳化工藝進行優化,因素水平見表1.

表1 因素水平表

1.2.6 乳化液微觀結構觀察 根據李海燕[22]的方法作適當改動.利用掃描電子顯微鏡(SEM)觀察最優制備工藝條件下乳化液微觀結構.吸取適量的樣品,滴加到樣品臺,待干燥后在真空室中進行噴金處理.在加速電壓為5 kV時,觀察樣品的形狀和表面特征.

1.3 數據處理

2 結果與分析

2.1 肉桂精油乳化液穩定性單因素試驗結果

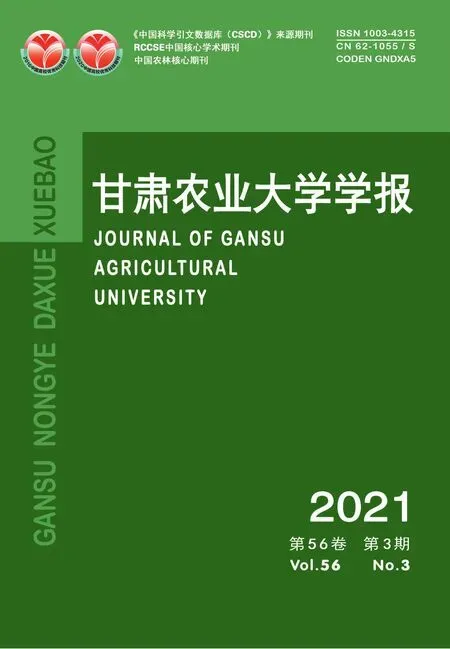

2.1.1 芯壁比對乳化液穩定性的影響 如圖1所示,乳化液中芯壁比對穩定性有顯著影響(P<0.05),乳化液粒徑隨著隨芯壁比的增大出現先減小后增大的情況,乳化液穩定性先增高后降低.當芯壁比小于1∶3時,芯材添加量過大,乳化液中分散的顆粒較多,導致油水界面張力比較大,體系能量比較高,熱力學狀態不穩定,乳化液粒徑逐漸變大,乳化液穩定性降低[23].隨著壁材含量的增加,乳化劑得以在油水界面完整附著,界面張力下降,同時在附著乳化劑的保護下油滴難以聚集[24],乳化液穩定性也逐漸增加,當芯壁比為1∶3時,粒徑最小為26.443 μm,穩定性顯著高于其他水平.芯壁比大于1∶3時,壁材添加量恒定,隨著精油的添加量減少,SSOS與魔芋膠通過分子間相連,未能實現對芯材的全覆蓋造成穩定性變差[25].這與彭穎[26]利用SSOS包埋肉桂精油微膠囊研究中的結果一致.因此,乳化液最適合的芯壁配比為1∶3.

圖1 芯壁比對乳化液穩定性的影響

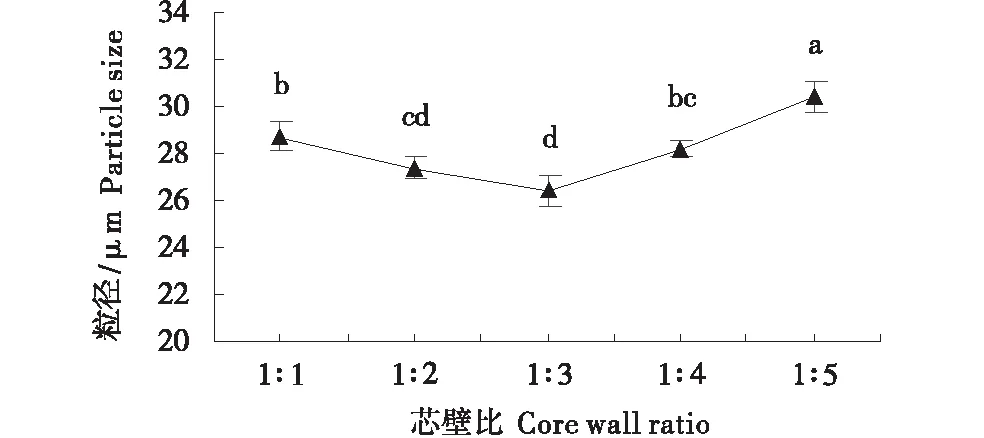

2.1.2 乳化劑添加量對乳化液穩定性的影響 如圖2所示,吐溫80添加量對于乳化液穩定性有影響.隨著吐溫80添加量的不斷加大,乳化液粒徑先減小后增加.乳化劑含量的增加減少了界面自由能,促進液滴的球形顆粒的形成,使得乳化液的粒徑不斷減小,穩定性提升,吐溫80添加量為2%時,檢測粒徑最小為27.938 μm,乳化液穩定性最好,與其他乳化劑含量水平相比,具有顯著性差異,這是因為乳化劑附著在被乳化的肉桂精油微粒表面,減少油水兩相界面張力,顯著提升乳化液穩定性,當乳化劑添加量大于2%時,界面自由能繼續減小,乳化液形成更小的液滴,在乳化破碎同時小液滴彼此融合的機會增加,粒徑的變大,同時多余增加的乳化劑在乳化液中形成了膠團,增大乳化液粘度,降低乳化液穩定性[27].這與趙楠楠[28]利用吐溫80制備偃松松塔精油囊研究中的結果一致.因此,乳化液最適合的乳化劑添加量為2%.

圖2 乳化劑添加量對乳化液穩定性的影響

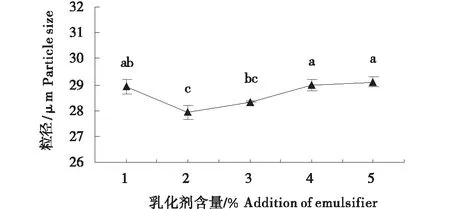

2.1.3 固形物添加量對乳化液穩定性的影響 如圖3所示,固形物含量對乳化液穩定性有顯著的影響(P<0.05).乳化液粒徑先減小后增加,乳化液穩定性隨固形物含量的增大出現先大后小的趨勢.當固形物含量小于4%時,壁材溶解困難,并且溶解過程中結塊較多,壁材濃度較低,溶液所含有效分子較少,分子間彼此距離較遠,相互碰撞機率小,乳化液穩定性較差[29].隨著壁材濃度增大,乳化液粘度增大,液體分子的布朗運動受到抑制而減緩,因此穩定性更好,當固形物含量為4%,乳化液粒徑最小為27.113 μm,穩定性最高,與其他固形物含量水平相比,具有顯著性差異.當固形物含量大于4%時會導致微膠囊壁材含量增大,過多的壁材無法完全溶解,從而無法與芯材形成均一的乳化液而影響微膠囊產品質量,這與劉睿杰[30]使用酪蛋白酸鈉和麥芽糊精包埋沙棘籽油微膠囊研究中的結果一致.因此,最適乳化液固形物含量為4%.

圖3 固形物含量對乳化液穩定性的影響

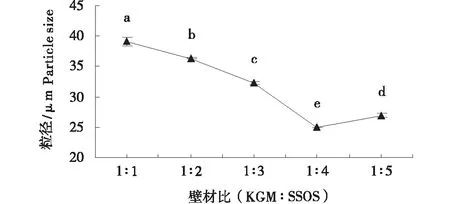

2.1.4 魔芋膠與SSOS質量比對乳化液穩定性的影響 如圖4所示,不同的壁材比(KGM∶SSOS)對乳化液穩定性有顯著的影響(P<0.05).乳化液粒徑先減小后增加,乳化液穩定性隨壁材比增大呈現先上升后下降的趨勢.當壁材比小于1∶4時,魔芋膠在壁材配比中的比例過大,導致水相溶液的粘度較大,芯材不能完全有效地溶解在壁材溶液中,造成乳化液的穩定性降低.當壁材比為1∶4時,乳化液粒徑最小為23.524 μm,顯著高于其他水平下的乳化液穩定性,這是因為在適當比例下可以改善乳化液中分子間氫鍵的穩定性[31],提升了乳化液的穩定性.當壁材比大于1∶4時,魔芋膠在配比中的比例過小,乳狀液穩定性逐漸下降,原因可能是低濃度的魔芋膠不能達到SSOS對于粘度的要求,這與馮爍[32]使用SSOS復配包埋生姜精油的研究結果一致.

圖4 魔芋膠與SSOS質量比對乳化液穩定性的影響

2.2 肉桂精油乳化液穩定性響應面優化試驗結果

2.2.1 Box-Behnken中心組合試驗方案 在乳化液穩定性的單因素試驗的基礎上,選擇芯壁比(A)、乳化劑含量(B)、固形物含量(C)和壁材比(D)4因素,以乳化液粒徑(Y)作為響應值,通過4因素3水平的響應優化試驗,對乳化工藝進行優化,試驗設計方案與結果如表2所示.

表2 響應面試驗設計及結果

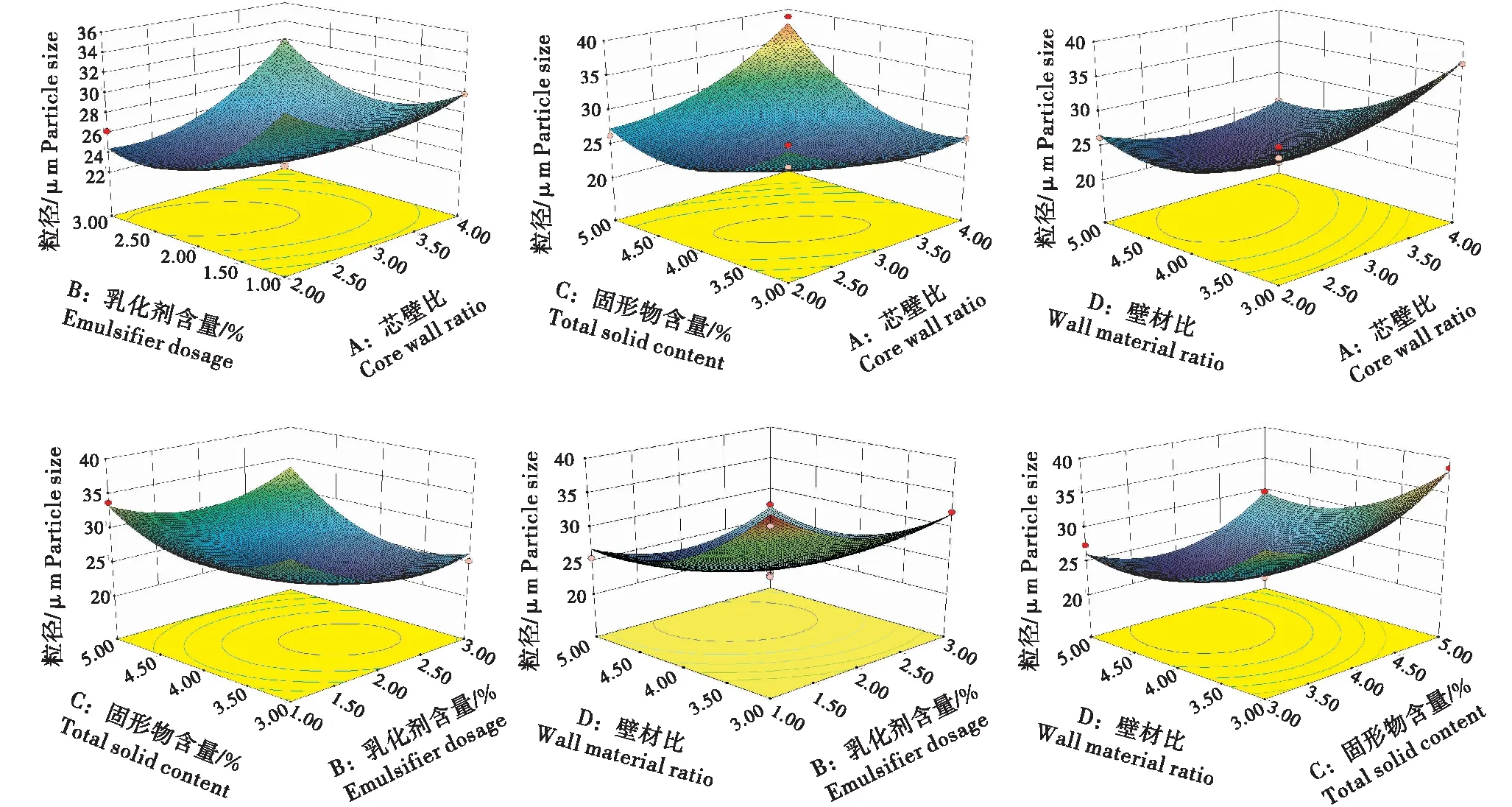

2.2.2 響應面模型方程及方差分析 選擇芯壁比、乳化劑含量、固形物含量和壁材比(KGM∶SSOS)4個因素對乳化工藝進行優化,獲得二次回歸方程如下:

Y=23.73+1.32A-1.44B+2.03C-4.03D+2.50AB+3.97AC-1.76AD+1.68BC+1.60BD-0.29CD+2.54A2+3.44B2+4.33C2+3.84D2

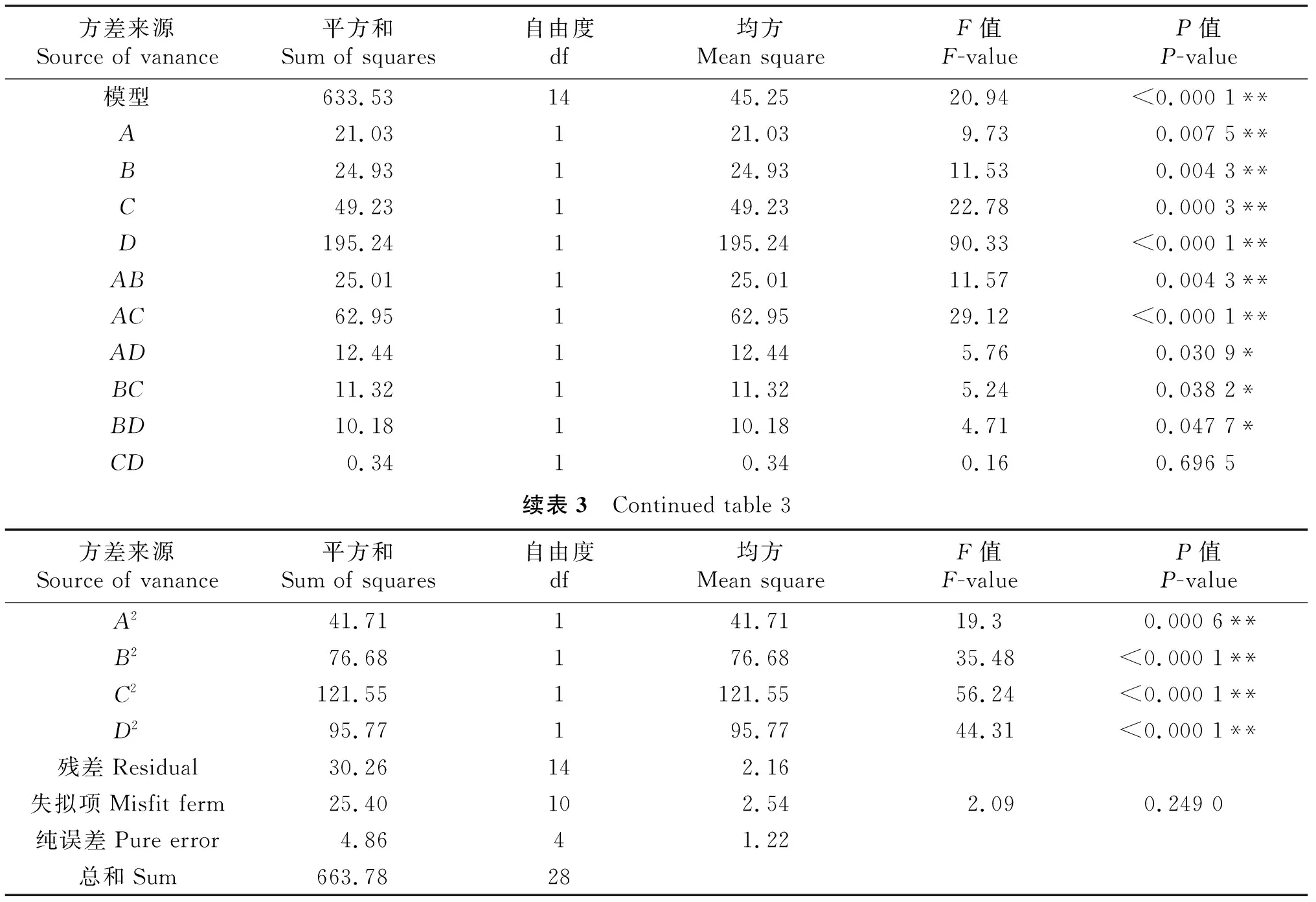

同時對方程模型進行方差分析的顯著性檢驗,結果見表3.

表3 回歸模型方差分析

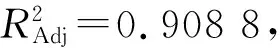

由表3數據可知,模型中一次項A、B、C、D影響均極顯著(P<0.01);交互項AD、BC、BD影響顯著(P<0.05),交互項AB、AC影響均極顯著(P<0.01);A2、B2、C2、D2影響極顯著(P<0.01),響應面如圖5所示.響應面變化可直觀反映影響乳化液粒徑四個影響因素間的交互作用.從響應面模型來看,因素間交互作用大小與響應面圖形的陡峭程度成正比[33].其中芯壁比(A)與固形物含量間(C)交互作用最強,隨著固形物含量,壁材濃度增大,對油相包埋程度增加,這一現象與先前的單因素試驗中所得結果一致.通過比較各個因素的P值可知影響程度依次為:壁材比>固形物含量>乳化劑添加量>芯壁比.

圖5 各因素對乳化液粒徑交互作用的響應曲面圖

2.3 驗證試驗

通過對回歸模型進行數學分析得到最優乳化工藝理論值為:芯壁比為1∶3.05,乳化劑加量為2.14%,固形物含量為3.73%,壁材比(KGM∶SSOS)為1∶4.5,乳化液粒徑為22.395 μm.為驗證乳化最佳工藝,考慮到試驗的可行性,調整最優條件為芯壁比為1∶3.1,乳化劑加量為2.1%,固形物含量為3.7%,壁材比為1∶4.5進行了驗證試驗(n=6),得到乳化液的粒徑為(22.383±0.042)μm與預測值22.395 μm基本一致,說明采用響應面法優化的肉桂精油乳化液工藝模型可行.

2.4 肉桂精油微膠囊化乳化液表征

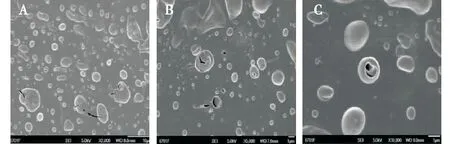

掃描電子顯微鏡對最優工藝下的乳化液顆粒形態進行觀察,結果如圖6所示.在圖6-A中,在2 k電鏡條件下觀察到以觀察到圓形的球狀結構,且液滴之間沒有聚集,這是乳化液的膨大成形造成的.圖6-B中,在5 k電鏡條件下可以看到乳液內部的肉桂精油,在圖6-C中,在10 k電鏡條件下觀察顆粒結構,能夠清晰地看到同心圓結構,說明芯材已被壁材包埋,這與黃璐瑤[34]的研究報道一致,本結果表明試驗成功制備出具有小粒徑的水包油乳化液.

圖6 乳化液的掃描電子顯微鏡觀察圖

3 結論

本文通過雙相乳化法制備肉桂精油乳化液,并通過單因素試驗和響應面試驗,考察芯壁比、固形物含量、壁材比(KGM∶SSOS)及乳化劑添加量4個單因素對乳化液穩定性的影響.經研究表明,乳化液穩定性的主次因素順序為壁材比>固形物含量>乳化劑添加量>芯壁比;制備乳化液最佳工藝為壁材比(KGM∶SSOS)為1∶4.5,芯壁比為1∶3.1,乳化劑加量為2.1%,固形物含量為3.7%,在此條件下制備的乳化液液粒徑大小為(22.383±0.042)μm,乳化液穩定性較好,且顆粒結構形態圓潤,具有同心圓結構.