過采樣和非線性校正在中子發生器控制臺上的應用

郭紀佑,范 琦,喬 雙

(東北師范大學物理學院,吉林 長春 130024)

中子管是將離子源、加速系統、靶以及氣壓調節系統密封在一個陶瓷或玻璃管內,形成電真空器件.中子管與之匹配的儲存器電源、離子源電源、加速高壓電源及相應的控制與檢測電路共同構成小型中子發生器.小型中子發生器是目前中子源最熱門的技術之一,它具有易攜帶、單色性好、中子能量高、使用安全、維護方便等優點[1].但在實際應用中,發現許多SOC上(如STM32F407)集成的A/D轉換器,其采集精度不能滿足測量要求.主要是由于AD采集分辨率不足以及AD采集電路線性度不高造成.針對上述問題,為了優化算法保證系統穩定性、提高數據采集精度而采用了過采樣算法技術,將12位的AD采集分辨率擴展到16位,并將采集結果利用最小二乘法擬合,減小非線性誤差,保證AD采集的精度.提高了中子發生器的穩定性,進而穩定中子產額.

1 中子發生器

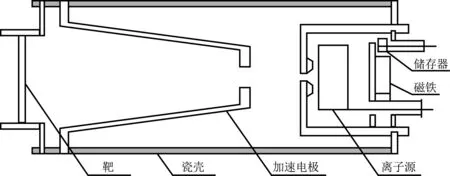

1.1 中子管的結構及原理

中子管結構如圖1所示.其工作原理:離子源內電子在電場和磁場的共同作用下產生螺旋往復運動,與氘氚氣體分子發生碰撞產生氘氚離子,這些離子的一部分由加速電極的高壓所形成的電場引出并加速,在中子管的靶上高速碰撞后發生核反應產生中子[2].

圖1 中子管結構

1.2 中子發生器控制臺

中子發生器以STM32F407芯片為核心組成主控電路,通過串口電路與上位機通信,由AD輸出調控儲存器、離子源、高壓源三路電源,并通過AD數據采集電路實現對各路電源及中子管狀態的實時采集,各電路模塊之間加入數字隔離電路[3],控制臺整體框圖如圖2所示.

圖2 控制臺硬件系統整體框圖

中子管電參數通過緩沖電路送入單片機進行AD轉換,但在實際測試發現由于緩沖電路中運放、電阻、電容及片上AD轉換器等器件的精確度不夠高[4],導致采樣電路非線性的產生.因此本文提出采用最小二乘法對其進行非線性校正,同時考慮到芯片內部AD精度不高而外部AD采集芯片昂貴的情況,采用過采樣技術來提高其分辨率,減小了硬件空間.

2 過采樣技術

2.1 過采樣理論

2.1.1 量化噪聲分析

AD采樣過程其實是一個將連續的模擬信號量化成有限的數字過程,每個數字代表一次采樣所獲得的信號.量化時,根據數據位把整個幅度劃分為量化級,由于模擬信號是連續的,量化結果和被測模擬量之間會存在差值,該差值被稱作量化誤差(eq),也稱量化噪聲.

能夠確定最小的分辨率為

(1)

其中Vref為參考電壓,N為量化的數字位數.

由公式(1)可知,N越大,Δ就越小,量化誤差也就越小.在沒有其他能造成誤差的因素(例如熱噪聲、雜散噪聲、參考電壓變化)的理想情況,量化誤差應該在±0.5Δ之內,即|eq|≤0.5Δ.假設輸入信號的變化大于Δ,并且在Δ間是隨機分布(即量化誤差隨機,P(eq=1)的時候),可以將量化噪聲看成白噪聲,其總功率為一個常數.由于噪聲總功率一定,所以fs越大,疊加在信號部分的量化噪聲就越小[5].

2.1.2 過采樣率和精度之間的關系

根據前面的假設,量化噪聲為白噪聲,則可以通過計算量化誤差的方差來得到平均噪聲功率,公式為

(2)

其中eq為量化誤差,Δ為最小分辨率.

由此可以算出量化噪聲的功率譜密度為

(3)

其中fs為給定ADC采樣頻率.

而真正對采樣有影響的是出現在輸入信號頻率范圍內的量化噪聲,這部分量化噪聲的功率可以通過對功率密度PSD在-fm~fm帶上積分來得到

(4)

其中η2為噪聲功率,fm輸入信號頻率.

(5)

兩邊以2為底求對數可得到:

log2η2=-log2OSR-2N-log212+2×log2Vref.

(6)

不進行過采樣,即OSR=1,此時

log2η2=-2×N-log212+2×log2Vref.

(7)

若需要提高p位精度,即

log2η2=-2×(N+p)-log212+2×log2Vref.

(8)

由公式(6)和公式(8)可得

OSR=4p.

(9)

即通過4p倍的過采樣,能夠將原來的數據精度提高p位.

以4p過采樣率得到的采樣值通過求和、平均的方法進行處理.但是不能將這4p個采樣值相加后簡單的除以4p,這樣只能起到一個低通濾波的作用,R位的采樣值經過這樣平均后精度仍舊是R位,并不能實現采樣精度的提高.數據抽取方法首先將4p個采樣值相加,得到一個R+2p位的數值,然后將該數值右移p位,得到一個R+p位的數值,這個數值才是最終提高了p位精度的結果[6].

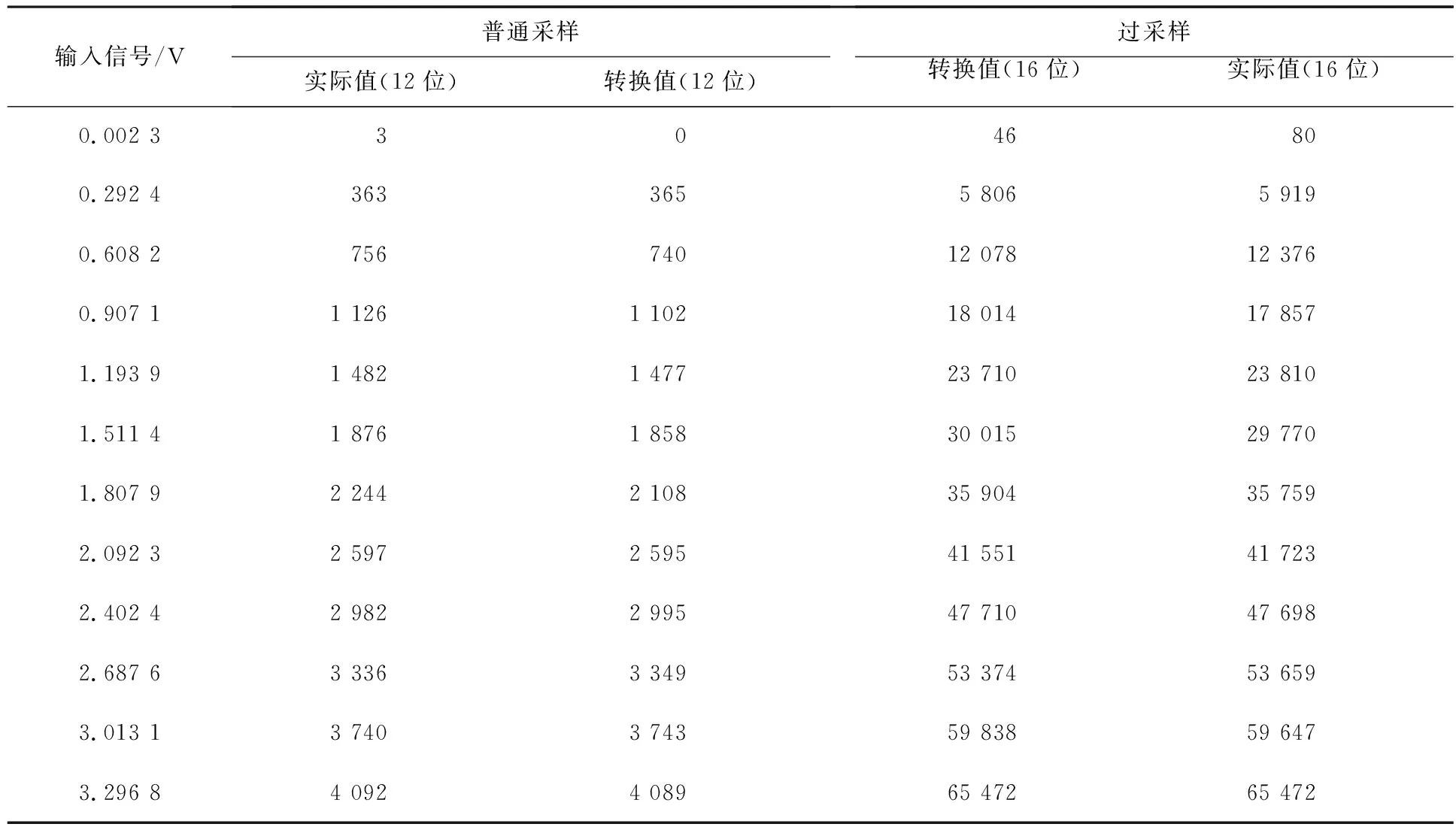

2.2 實驗結果

使用中子發生器控制系統獲取儲存器電源電壓數據,單片機將12位AD轉換器的轉換二進制結果發送到上位機.在中斷處理函數中,單片機將得到的256個數據進行求和,然后右移4位得到一個16位的AD采樣二進制值,將其作為過采樣結果得到數據如表1所示.

表1 過采樣數據結果

由表1中數據可知,在未使用過采樣技術的情況下,可以得到12位的測量結果,其每碼字對應的電壓為:3.3 V/4 096=0.805 6 mV/code;在使用過采樣技術后,可得到16位的電壓測量結果,其每碼字對應的電壓為:3.3 V/(4 096*16)=0.050 3 mV/code;因此,使用過采樣技術能確實提高電壓測量精度.

2.3 過采樣前提條件及負荷分析

過采樣技術的實現必須滿足下面2個條件:

(1) 輸入信號里必須存在一些噪音,這些噪音必須是白噪音;

(2) 噪聲的幅度必須能夠對輸入信號產生足夠大的影響,以使得ADC轉換的結果能隨機地翻轉至少1位,否則的話將不會帶來精度的提高.

而在大多數應用中,內部ADC的熱噪聲及輸入信號本身的變化足以使得以上條件成立[7].根據奈奎斯特采樣定律,采樣頻率必須是輸入信號的2倍才能將信號還原,當需要提高p位采樣精度的時候,速率又得提高4p倍,STM32上的ADC能達到的最高采樣率為1 MHz.過采樣技術實質上是通過了大量的數學統計擬合出采樣值,大量的數據吞吐增加了CPU的負荷,但是由于STM32F407采用了ARM-Cortex-M4為核心,主頻高達168 MHz,因此使用該技術不會給CPU增加太大的負荷.

3 非線性校正

中子管電參數通過采樣電路并經過主控芯片處理后送上位機顯示,如圖3所示.由于采樣電路中的電子元器件產生溫漂、增益和時漂,例如:模擬運算放大器、電光耦合器等.以往的中子發生器控制臺,使用了兩點校正的算法對數據做了一定的非線性校正,分析實驗數據后發現:選取的兩點校準點是否合適對最終的測量數值有較大的影響,在實際應用中,最佳的兩點不易尋找[8-10].因此,本文使用最小二乘法對采樣數據進行線性擬合,實驗測試表明:擬合之后非線性誤差為 0.2%.

圖3 中子管電參數采集示意圖

3.1 采樣電路實驗分析

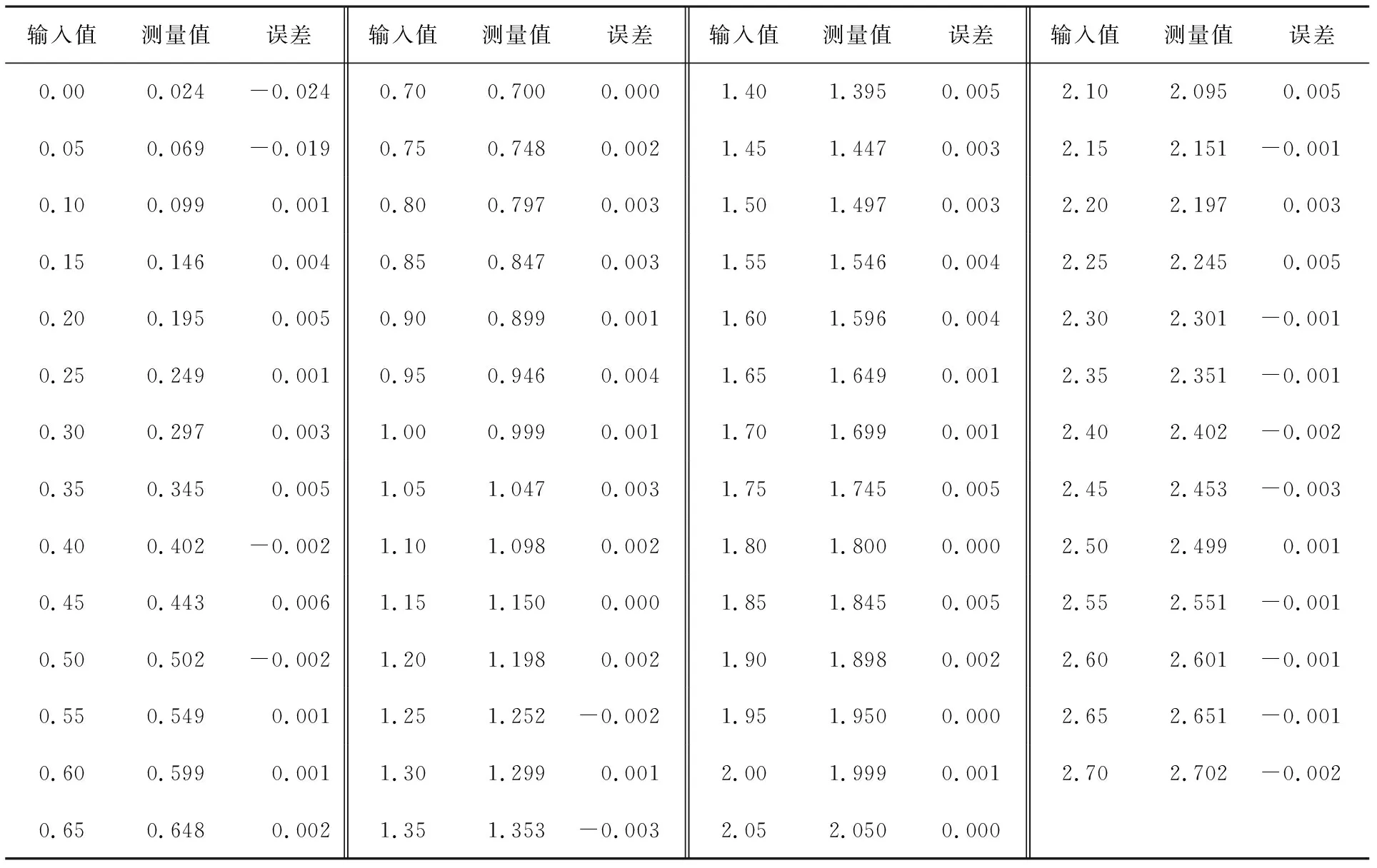

實驗使用了高精密電源模擬中子管電參數作為輸入值,上位機顯示數值為測量值,測量數據輸入值和測量值比較如表2所示.

表2 輸入值與測量值比較 V

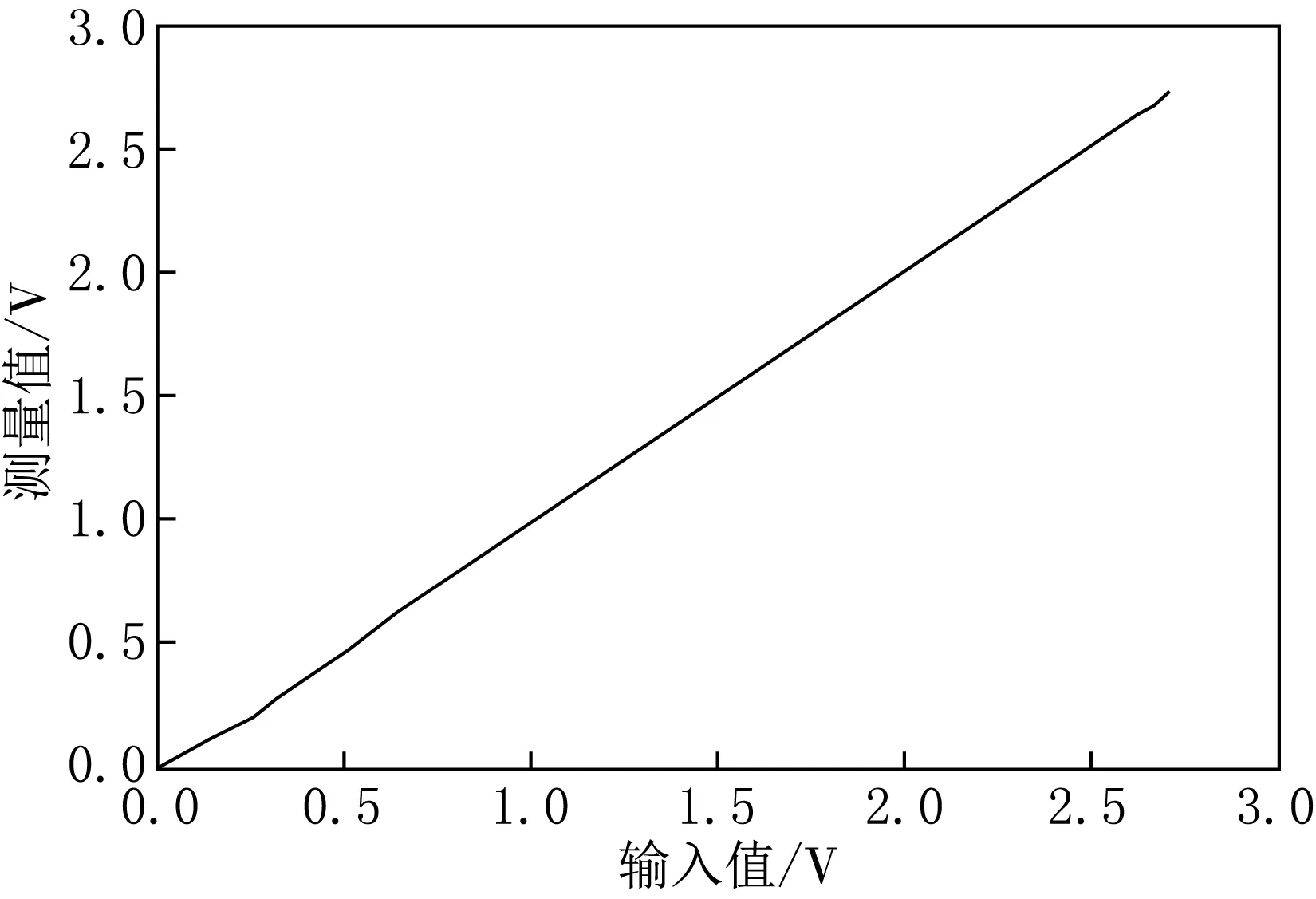

表2中的數據可以通過MATLAB繪制出實際圖形如圖4所示.圖形大致趨勢顯示成線性增長,因此使用一元線性回歸的最小二乘法對其進行線性擬合.

3.2 最小二乘法

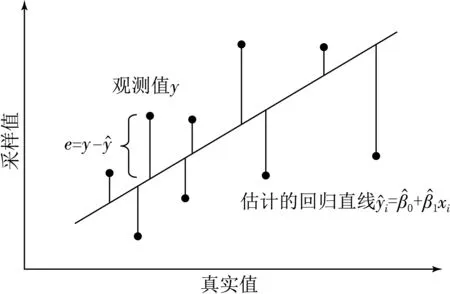

數據擬合的原理是:給定一組觀測數據(或散點等) (xi,yi)(i=1,2,3,…,m),在某一類曲線中尋找一條最佳曲線y=φ(x),最佳的標準是使總體誤差最小.如果采用絕對誤差,數學上采用微積分知識求最小值不容易處理,因此通常采用最小二乘法來處理.

對于第i個x的值,估計的回歸方程可表示為

(10)

圖4 輸入值與測量值關系曲線

圖5 最小二乘法示意圖

根據最小二乘法,使

(11)

(12)

解得上述方程組得

(13)

3.3 擬合結果及誤差分析

表3 輸入值、測量值及誤差比較 V

圖6 最小二乘法校正后曲線

采用最小二乘法對所測數據進行擬合,得到的輸入值與觀測值的關系如圖6中的虛線所示.

相對誤差的定義:即測量的絕對誤差與被測量真值之比乘以100%[13],其定義公式為

(14)

其中:Δ為絕對誤差,即測量值-真實值;L為真實值;δ為相對誤差.平均相對誤差為該組全部相對誤差的平均值.

非線性誤差定義:擬合直線的線性度(即非線性誤差)為測量曲線與擬合直線的最大偏差和滿量程輸出的百分比,其定義公式為

(15)

其中:ΔYmax為最大偏差;Y為滿量程,本實驗中數值為3.3 V;ζ為非線性誤差.

由表3、公式(14)和(15)可知:實驗最大偏差ΔYmax=0.006 V;非線性誤差ζ=0.2%;平均相對誤差δ=0.023%.

4 結論

本文在大量實驗數據的基礎上,以ARM-Cortex-M4為硬件平臺.根據主控芯片和主控電路的特點,提出了使用過采樣的算法來提高AD采集的分辨率.摒棄以往的兩點校正法,運用最小二乘法進一步減小了由硬件電路產生的非線性誤差.能夠在實際中子發生器實驗中得到更加精確的中子管電參數.進而能夠準確掌握中子管的實時狀態,給實驗人員提供準確控制依據.實驗結果表明:采用過采樣技術和最小二乘法能大幅提高AD采集的分辨率和采樣電路的線性度.擬合后非線性誤差為0.2%,完全符合中子發生器控制臺精度要求,為日后的自動控制奠定測量基礎.