輪轂突懸量對輪軸過盈配合結構微動疲勞強度的影響研究

石廣寒,鄒朗,魯連濤,張遠彬,曾東方*,

輪轂突懸量對輪軸過盈配合結構微動疲勞強度的影響研究

石廣寒1,鄒朗1,魯連濤1,張遠彬2,曾東方*,1

(1.西南交通大學 牽引動力國家重點實驗室,四川 成都 610031;2.中車青島四方機車車輛股份有限公司,山東 青島 266111)

基于ABAQUS建立輪軸過盈配合結構有限元模型,分析摩擦剪切應力、滑移幅值、配合面張開區寬度和過渡圓弧最大主應力等參數隨輪轂突懸量的變化,進而研究突懸量對輪軸過盈配合結構疲勞強度的影響規律。結果表明:輪軸配合面的摩擦剪切應力隨突懸量的增加而增大,過盈配合部位接觸邊緣的滑移幅值隨突懸量的增加而減小。隨著突懸量的變化,過盈配合部位張開區寬度的變化趨勢與微動疲勞強度的變化趨勢呈負相關,即突懸量增加,則張開區寬度減小,微動疲勞強度增加;當突懸量超過某一個臨界值,張開區寬度和微動疲勞強度均趨于穩定。過渡圓弧的最大主應力隨突懸量的增加而增加,這增加了軸身發生疲勞失效的風險,并可能導致車軸疲勞失效位置由過盈配合部位轉移至軸身。因此,隨著突懸量的變化,過盈配合部位微動疲勞強度和軸身疲勞強度存在競爭關系,選取一個合理的突懸量對延長車軸的使用壽命具有重要意義。

突懸量;過盈配合;微動磨損;微動疲勞;過渡圓弧

過盈配合因其結構簡單,傳遞扭矩大等優點,被廣泛用于鐵路車輪和車軸的連接。當車軸承受旋轉彎曲載荷時,輪軸接觸邊緣會發生循環往復的相對滑動,從而引發以微動磨損和微動疲勞為主的微動損傷[1]。研究表明,車軸微動疲勞裂紋總是出現在距過盈配合部位邊緣幾毫米至幾十毫米的接觸區內部,在日常檢修中難以被發現。當裂紋擴展至臨界尺寸時,將可能導致車軸斷裂并引發脫軌等安全事故。

為了緩解鐵路車軸微動疲勞,車軸設計時引入了輪轂突懸結構,即車輪輪轂相對于車軸懸伸出一部分,如圖1所示。突懸量的取值范圍如表1所示[2-5],車軸設計標準針對突懸量的建議取值作出過多次調整。但是,由于突懸量對車軸疲勞強度的影響機理尚未得到全面清晰的認識,工程師難以靈活地應用標準進行設計。

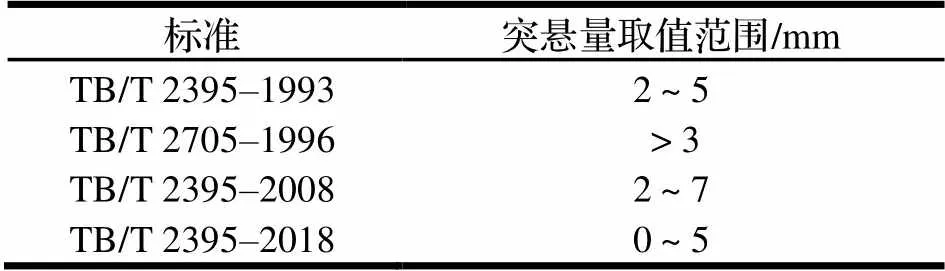

表1 鐵路車軸設計標準中突懸量取值范圍

此前,部分學者通過試驗研究了輪轂突懸量對車軸微動疲勞的影響。Nishioka等[6-7]在旋轉彎曲載荷下進行了比例輪軸試驗,研究發現增加突懸量可降低車軸表面的微動損傷,并提高車軸微動疲勞強度。Jeuvo[8]進行了扭轉載荷作用下過盈配合結構的疲勞試驗,得到了相似的結論。但是,由于過盈配合結構的封閉性,試驗無法獲取影響車軸微動疲勞損傷的關鍵接觸參量,如配合面接觸應力、摩擦剪切應力、滑移幅值等。隨著數值仿真計算的發展,有限元被廣泛應用于車軸設計。楊廣雪等[9]仿真研究了突懸量對接觸應力的影響,發現突懸量會顯著影響過盈配合部位邊緣的接觸應力分布。他認為隨著接觸應力的增加,輪對軸的約束增強,這將減小了輪軸間相對滑移幅值,從而緩解微動損傷。輪轂突懸量的變化會導致輪軸邊緣配合面接觸應力、摩擦剪切應力、滑移幅值等接觸參量的分布發生變化,進而影響車軸微動損傷。然而,學者們尚未就突懸量對這些接觸參量的影響進行全面的研究。

除了發生在過盈配合部位的微動疲勞,車軸疲勞還表現為發生在過渡圓弧部位的軸身疲勞。Cervello[10]研究發現,輪軸過盈配合會導致過盈配合部位邊緣過渡圓弧處的應力集中增加。Yamamoto等[11]指出,過盈配合后過渡圓弧處的最大應力相較于未過盈配合的圓弧增加了17%。隨著突懸量增加,輪對軸的約束增加,可能會導致過渡圓弧處的應力分布發生變化,進而影響軸身疲勞強度。但是,突懸量對軸身疲勞強度的影響機理尚有待進一步研究。

因此,本文使用有限元軟件ABAQUS,建立具有不同突懸量的輪軸過盈配合結構有限元模型,仿真分析不同突懸量對輪軸過盈配合部位摩擦剪切應力、滑移幅值、相對滑移幅值和過渡圓弧最大主應力等參量的影響,進而確定突懸量對輪軸過盈配合結構微動疲勞強度和軸身疲勞強度的影響規律。

1 研究對象

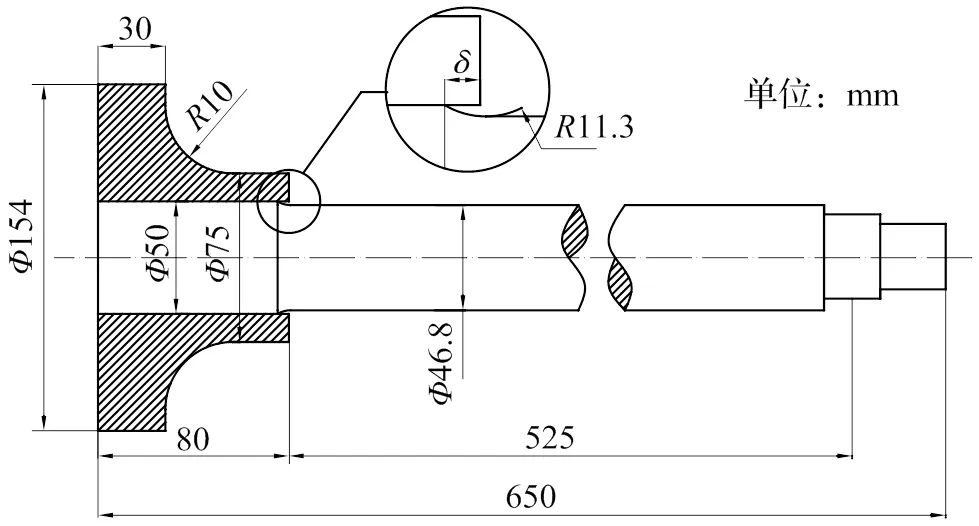

Nishioka等在關于突懸量對車軸疲勞影響的研究中給出了詳盡的試驗信息,包括試樣尺寸,載荷、邊界條件及材料屬性等。因此,本文選用該輪軸過盈配合結構進行仿真分析。縮比輪軸過盈配合結構的形狀與尺寸如圖1所示。過盈配合部位直徑為50 mm,近加載側車輪外徑為75 mm。輪軸間接觸應力為70 MPa。

圖1 輪軸過盈配合結構形狀與尺寸[7]

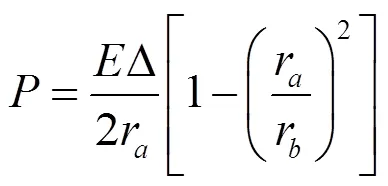

對于輪軸過盈配合結構,配合面間的接觸壓應力可以用如下所示的Lame公式計算得到:

式中:為接觸面擠壓應力,MPa;為彈性模量;為半徑過盈量,mm;為軸的半徑,mm;為輪的外環半徑,mm。

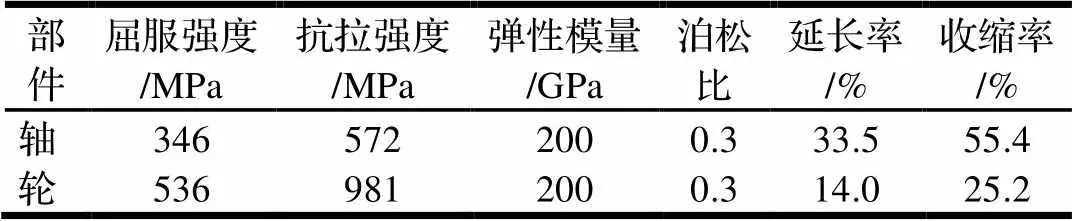

表2 輪和軸的材料性能參數

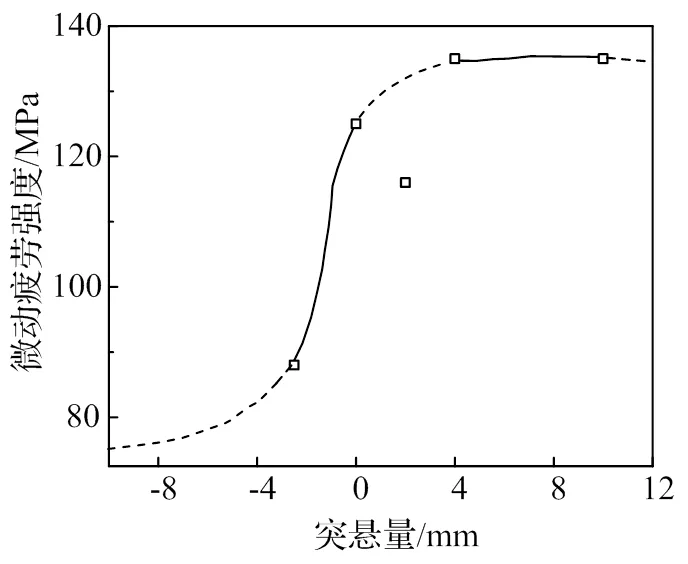

Nishioka等[7]采用懸臂梁旋轉彎曲疲勞試驗機,分別進行了突懸量為-2.5, 0, 2, 4, 10 mm的疲勞試驗,得到突懸量與疲勞強度的關系如圖2所示。

圖2 過盈配合部位微動疲勞強度隨突懸量變化關系

由圖可知,當突懸量由-2.5 mm增至4 mm時,車軸微動疲勞強度隨突懸量的增大而增大;當突懸量超過4 mm,其微動疲勞強度基本不變。

2 有限元模型的建立

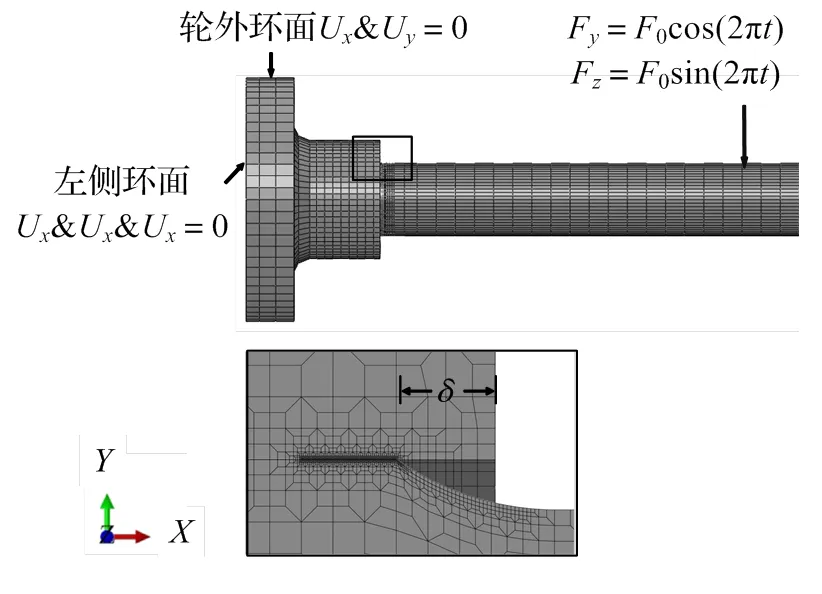

根據圖1所示試樣形狀尺寸,采用有限元軟件ABAQUS建立六個有限元模型,其突懸量的取值分別為-2.5、0、2、4、6、8 mm。圖3所示為突懸量=2 mm的有限元模型。模型的單元類型為八節點六面體(C3D8)完全積分單元。由于配合邊緣會出現明顯的應力集中,因此對邊緣網格進行細化處理,最小網格尺寸為20 μm[12]。過盈配合部位采用接觸對的形式建立,仿真中將輪轂內環面設為主面,車軸過盈配合部位面設為從面。配合面上,軸與輪內環的節點一一對應。兩個面之間的摩擦行為遵循庫倫定律,摩擦系數設為0.6,切向接觸行為由罰函數接觸算法控制。

有限元模型上施加的邊界條件及載荷如圖3所示。

圖3 有限元模型

3 結果與討論

3.1 配合面接觸參量

輪軸過盈配合部位的微動疲勞損傷受配合面摩擦剪切應力、滑移幅值和相對滑移幅值、張開區寬度等接觸參量的影響。本節通過分析不同突懸量下的接觸參量,確定突懸量對輪軸過盈配合部位微動疲勞強度的影響規律。

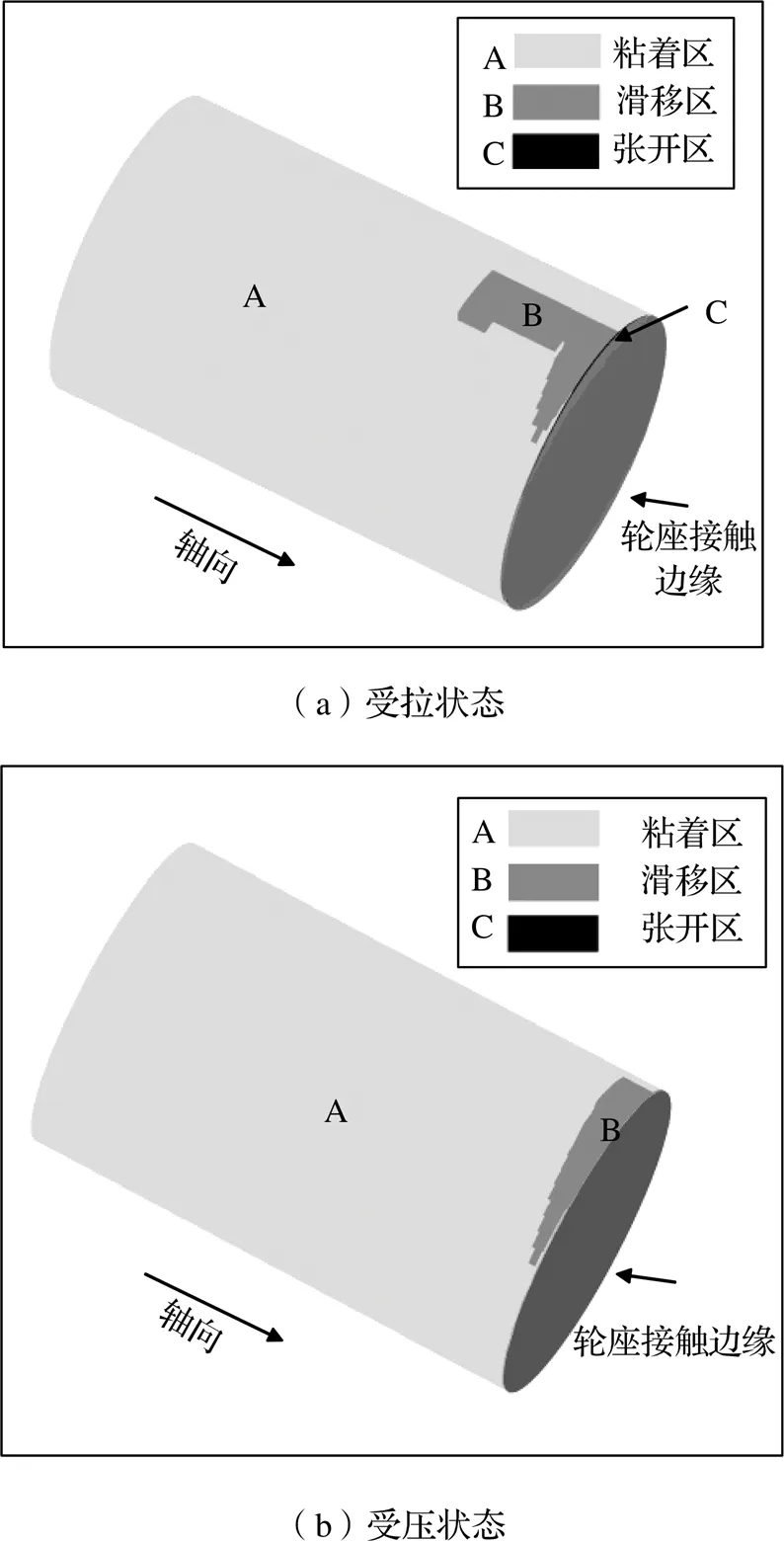

3.1.1 配合面接觸狀態

在旋轉彎曲載荷作用下,過盈配合結構的接觸邊緣處于受拉-受壓交替變化的狀態。在這種情況下,過盈配合面可能會出現張開、滑移和粘著三種接觸狀態。當載荷足夠大時,配合面發生分離,出現張開區;當摩擦剪切應力等于接觸應力與摩擦系數的乘積時,輪軸配合面發生滑移,出現滑移區。研究發現,車軸表面微動損傷發生在滑移區與張開區,其中張開區的微動損傷最嚴重[13]。

圖4所示為突懸量=0 mm時,過盈配合面的接觸狀態。可以看到,在受拉狀態下,過盈配合面同時出現張開區、滑移區和粘著區。張開區位于接觸邊緣,其寬度最窄。在受壓狀態下,過盈配合面只有滑移區和粘著區,且滑移區寬度相較于受拉狀態下更窄。

3.1.2 摩擦剪切應力

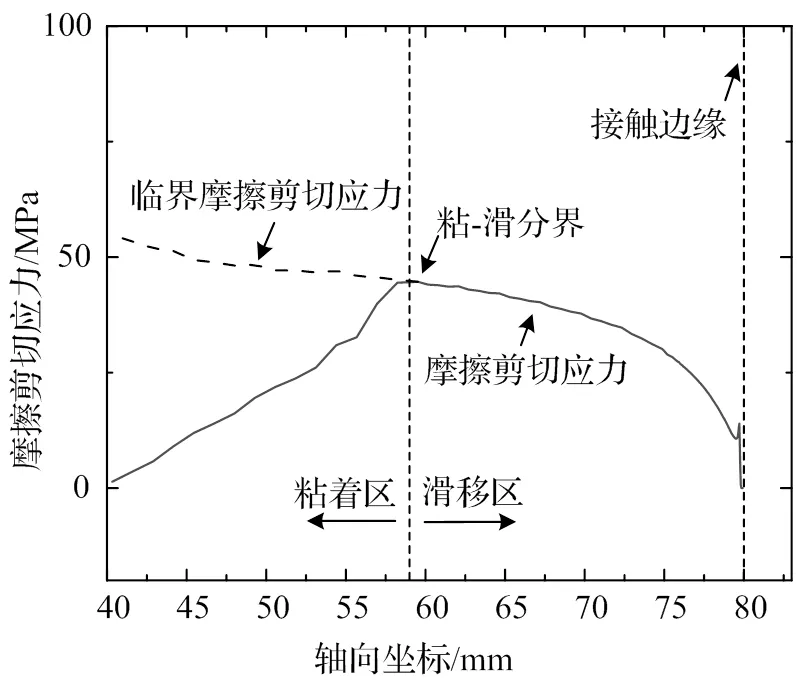

圖5所示為突懸量=0 mm時車軸過盈配合面受拉側摩擦剪切應力的分布。圖中摩擦剪切應力由仿真計算得到;臨界摩擦切應力則是由庫倫摩擦定律計算得到,為車軸接觸應力與摩擦系數的乘積。當車軸配合面某點的摩擦剪切應力小于臨界摩擦剪切應力時,該點處于粘著狀態;當摩擦剪切應力等于臨界摩擦剪切應力時,該點處于滑移狀態。摩擦剪切應力與臨界摩擦剪切應力的交界處則為“粘-滑邊界”[14]。由計算結果可知,車軸距過盈配合部位邊緣約21 mm的區域處于滑移區。

圖4 車軸過盈配合面接觸狀態

圖5 車軸過盈配合面摩擦剪切應力的分布

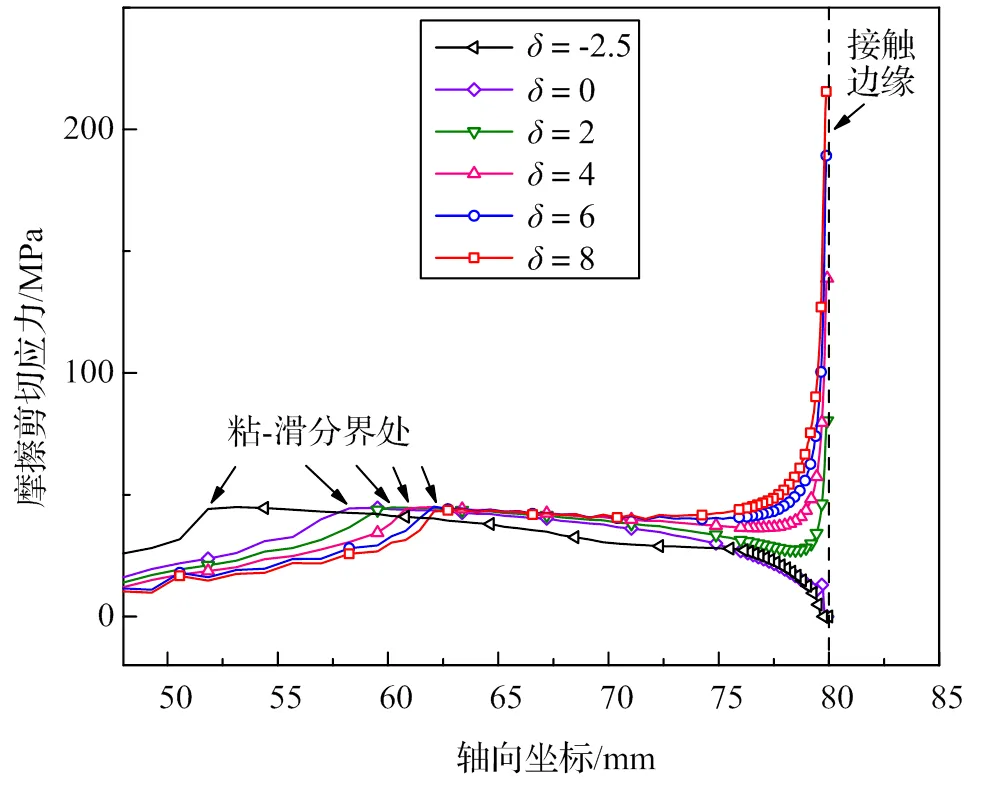

圖6所示為不同突懸量下車軸過盈配合面受拉側的摩擦剪切應力分布。可見,“粘-滑邊界”位置隨著突懸量的增加向接觸邊緣移動,滑移區內同一位置處的摩擦剪切應力隨著突懸量的增加而增加。當突懸量大于2 mm時,接觸邊緣在外載的作用下沒有張開區,邊緣效應導致的應力集中使得摩擦剪切應力的峰值出現在接觸邊緣。

圖6 不同突懸量對摩擦剪切應力分布的影響

3.1.3 滑移幅值

微動疲勞的發生與微動磨損關系密切,而配合面的滑移量顯著影響磨損量,從而影響微動疲勞。圖7(a)所示為不同突懸量下車軸過盈配合面在受拉時滑移幅值分布。滑移幅值等于零的區域為粘著區,滑移幅值大于零的區域為滑移區。可見,滑移區內同一位置的滑移幅值隨突懸量增大而減小,這是因為突懸量的增大將增加輪對軸的約束,從而抑制輪軸間的滑移。圖7(b)所示為滑移區寬度隨突懸量的變化。可見,滑移區寬度隨突懸量的增加而減小,最終趨于穩定。突懸量為6 mm、8 mm時的滑移區寬度基本一致,可推測當突懸量增大到一個臨界值時,其對滑移幅值的影響可忽略不計。

車軸在服役時處于連續旋轉彎曲的受力狀態,過盈配合部位受拉和受壓時的滑移幅值分布明顯不同。此處,定義受拉時各位置處的軸向滑移幅值為1,受壓時各位置處的軸向滑移幅值為2。配合面間的磨損由相對滑移值決定,即Δ=1-2[12]。圖8所示為不同突懸量對應的相對滑移幅值分布。隨著突懸量的增大,同一位置處的相對滑移幅值逐漸減小。這是由于突懸量增加,輪對軸的約束增加導致。當突懸量小于2 mm時,相對滑移幅值在接觸邊緣產生了一個“凸起”。

圖7 突懸量對過盈配合部位滑移幅值及滑移區寬度的影響

3.1.4 張開區寬度

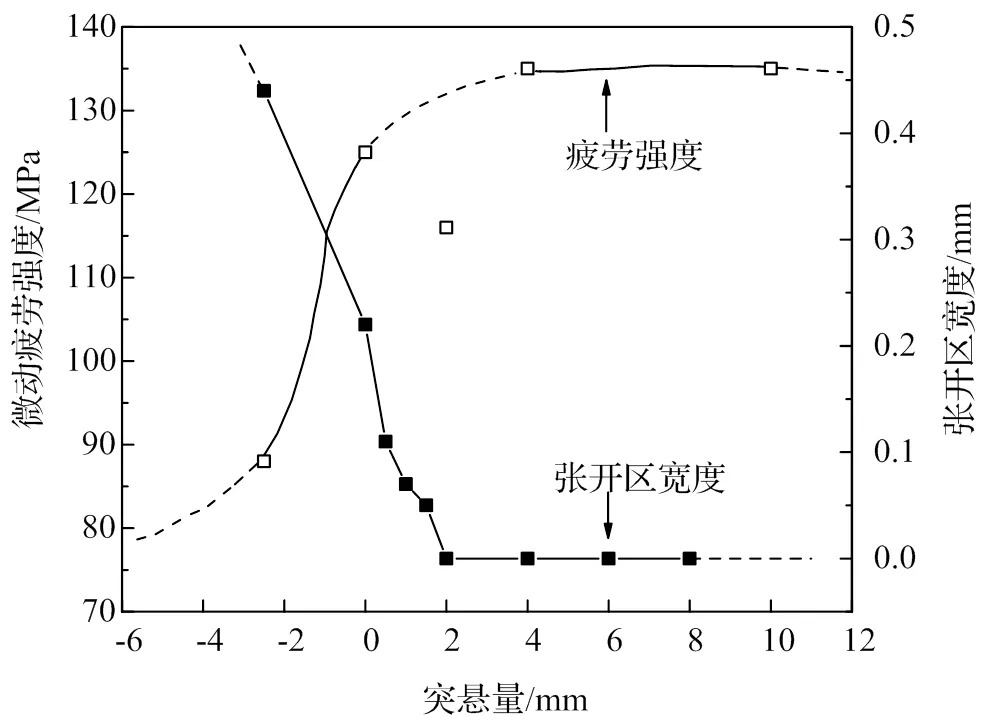

通過有限元計算獲得張開區寬度隨突懸量的變化,如圖9所示。可見,張開區寬度隨突懸量的增大而逐漸減小,當突懸量增至約2 mm時張開區消失。由于車軸受壓時始終受到輪轂的約束,抑制了受壓時的滑移幅值2,故2始終較小。而車軸受拉時有張開區的存在,近接觸邊緣區域輪對軸的約束較輕,故受拉時滑移幅值1會較大。這導致當突懸量小于2 mm時(即是存在張開區的情況下),車軸過盈配合部位邊緣相對滑移幅值Δ出現“凸起”現象,如圖8所示。

圖8 不同突懸量對應的相對滑移幅值分布

圖9 不同突懸量對張開區寬度與微動疲勞強度的影響

Nishioka等試驗獲得的輪軸過盈配合結構微動疲勞強度與突懸量的關系如圖9所示。可見,隨著突懸量的變化,過盈配合部位張開區寬度的變化趨勢與微動疲勞強度的變化趨勢呈負相關,即突懸量增加,則張開區寬度減小,微動疲勞強度增加;當突懸量超過2 mm時,張開區寬度和微動疲勞強度均趨于穩定。曾東方等通過試驗與仿真研究發現,微動磨損引起的輪廓變化會在過盈配合部位內部引入一個新的應力集中,從而促進微動疲勞的發生,微動磨損越嚴重,微動疲勞強度越低[12,15-16]。能耗法磨損方程指出材料的磨損量與摩擦剪切應力和相對滑移幅值正相關[17]。對于過盈配合結構,雖然滑移區存在相對滑移,但是該位置的磨屑難以排除,微動磨損引起的輪廓變化并不顯著。在張開區,配合邊緣接觸面的磨屑很容易被排出,導致張開區內發生明顯的微動磨損和輪廓變化。因此,張開區越大,由微動磨損引起的應力集中越顯著,疲勞強度越低。

3.2 過渡圓弧最大主應力

Traupe等[18]認為合理的輪軸有限元模型可以指導車軸設計,并采用最大主應力評價了軸身圓弧處的應力分布。本文仿真獲得的軸身過渡圓弧處最大主應力如圖10所示。可見,過渡圓弧的最大主應力隨突懸量的增大而不斷增大,最大主應力峰值均出現在過渡圓弧與軸身平直段銜接處0.9 mm附近(圖10(a)),且隨突懸量的增加而線性增加(圖10(b))。顯然,突懸量的增加將使得軸身圓弧處的應力集中急劇增加,最終可能導致車軸疲勞失效位置由過盈配合部位轉移至軸身圓弧處。

圖10 突懸量對過渡圓弧最大主應力的影響

由上述分析可知,突懸量的增大使得輪對軸的約束增加,輪軸間的滑移減小,緩解了車軸過盈配合部位的微動疲勞,且突懸量對微動疲勞的影響程度隨著突懸量的增加逐漸衰減。此外,隨突懸量的增加,過盈配合部位邊緣過渡圓弧處的應力集中不斷增加。可見,隨著突懸量的變化,過盈配合部位微動疲勞強度和軸身疲勞強度存在競爭關系,選取一個合理的突懸量對延長車軸的使用壽命具有重要意義。

4 結論

(1)輪軸配合面的摩擦剪切應力隨突懸量的增加而增大,過盈配合部位接觸邊緣的滑移幅值和相對滑移幅值隨突懸量的增加而減小。

(2)隨著突懸量的變化,過盈配合部位張開區寬度的變化趨勢與微動疲勞強度的變化趨勢呈負相關,即突懸量增加,則張開區寬度減小,微動疲勞強度增加;當突懸量超過某一個臨界值,張開區寬度和微動疲勞強度均趨于穩定。

(3)過渡圓弧的最大主應力隨突懸量的增加而增加,這增加了軸身發生疲勞失效的風險,并可能導致車軸疲勞失效位置由過盈配合部位轉移至軸身。

(4)隨著突懸量的變化,過盈配合部位微動疲勞強度和軸身疲勞強度存在競爭關系,選取一個合理的突懸量對延長車軸的使用壽命具有重要意義。

[1]周仲榮. 關于微動磨損與微動疲勞的研究[J]. 中國機械工程,2000,11(10):1146-1150.

[2]中華人民共和國鐵道部. 機車車軸設計與強度設計方法:TB/T 2395-1993 [S].

[3]中華民族共和國鐵道部. 機車車軸設計與強度設計方法:TB/T 2705-1996 [S].

[4]中華人民共和國鐵道部. 鐵道機車車輛動力車軸設計方法:TB/T 2395-2008[S].

[5]國家鐵路局. 機車車輛動力車軸設計方法:TB/T 2395-2018 [S].

[6]Nishioka K,Komatsu H. Researches on increasing the fatigue strength of press-fitted shaft assembly[J]. Bulletin of JSME,1967,10(42):880-889.

[7]Nishioka K,Komatsu H,Morita Y. Researches on increasing the fatigue strength of press-fit shaft: 4th report, geometry of the end of press-fitting and σ w1[J]. Bulletin of Jsme,2008,15(87):1019-1028.

[8]Jeuvo T. Torsional fretting fatigue strength of a shrink-fitted shaft[J]. Wear,1999,231(2):310-318.

[9]楊廣雪,謝基龍,周素霞,等. 車軸設計參數對軸轂配合接觸壓力影響的研究[J]. 鐵道學報,2009,31(3):31-35.

[10]Cervello S. Fatigue properties of railway axles: New results of full-scale specimens from Euraxles project[J]. International Journal of Fatigue,2016(86):2-12.

[11]Yamamoto M,Ishiduka H. Stress concentration of transition groove induced by a press-fitted part in railway axles[J]. International Journal of Fatigue,2017(97):48-55.

[12]Zou L,Zeng D F,Lu L T,et al. Effect of plastic deformation and fretting wear on the fretting fatigue of scaled railway axles[J]. International Journal of Fatigue,2019(132):105371.

[13]張遠彬. 鐵路輪軸過盈配合部位微動疲勞裂紋萌生的仿真研究[D]. 成都:西南交通大學,2018.

[14]宮昱濱,魯連濤,張遠彬,等. 空心軸過盈配合結構循環微動磨損的仿真研究[J]. 機械工程學報,2017,53(6):123-130.

[15]Zeng D F,Zhang Y B,Lu L T,et al. Fretting wear and fatigue in press-fitted railway axle: a simulation study of the influence of stress relief groove[J]. International Journal of Fatigue,2019(118):225-236.

[16]袁才欽,李亞波,楊凱,等. 鐵路車軸過盈配合面微動損傷分析及有限元仿真[J]. 摩擦學學報,2020,40(4):520-530.

[17]Fouvry S,Liskiewicz T,Kapsa P, et al. An energy description of wear mechanisms and its applications to oscillating sliding contacts[J]. Wear,2003,255(1-6):287-298.

[18]Traupe M,A Landaberea. EURAXLES - A global approach for design, production and maintenance of railway axles: WP2 - development of numerical models for the analysis of railway axles[J]. Material Science and Engineering Technology,2017,48(7):687-698.

Influence of Overhang on Fretting Fatigue Strength of Press-Fitted Wheel-Axle

SHI Guanghan1,ZOU Lang1,LU Liantao1,ZHANG Yuanbin2,ZENG Dongfang1

(1.State Key Laboratory of Traction Power, Southwest Jiaotong University, Chengdu 610031, China; 2.CRRC Qingdao Sifang Co., Ltd., Qingdao 266111, China)

In this paper, finite element models of wheel-axle were established by using ABAQUS. The evolution of friction shear stress, slip range, width of open zone, and the maximum principal stress of transition with overhang was analyzed. Then, the influence of overhang on the fatigue strength was investigated. The results showed that with the increase in overhang, the friction shear stress increased while the slip amplitude at the contact edge decreased. The evolution of width of opening zone was negatively correlated with that of fretting fatigue strength when the overhang increased. With an increase in overhang, the width of opening zone decreased while the fretting fatigue strength increased. When the overhang exceeded a critical value, the width of opening zone and fretting fatigue strength nearly remained unchanged. The maximum principal stress of the transition increased with an increase in overhang, which increased the risk of axle fatigue failure, and the failure site may shift from press-fitted part to axle body. Therefore, there was a competitive relationship between fretting fatigue strength of press-fitted part and fatigue strength of axle body when the overhang varied. In order to prolong the life of axle, it was important to select a reasonable overhang.

overhang;press-fitted;fretting wear;fretting fatigue;transition

TH114

A

10.3969/j.issn.1006-0316.2021.06.004

1006-0316 (2021) 06-0020-07

2020-12-11

牽引動力國家重點實驗室自主資助項目(2018TPL_Z01);國家自然科學基金(51375406)

石廣寒(1995-),男,四川瀘州人,碩士研究生,主要研究方向為輪軸過盈配合結構微動疲勞,E-mail:413578744@qq.com。*通訊作者:曾東方(1985-),男,福建廈門人,工學博士,副研究員,主要研究方向為結構(材料)疲勞斷裂與摩擦磨損,E-mail:zengdongfang@swjtu.edu.cn.