基于Aspen Plus的二甲苯分離塔模擬優化及應用

李佳峻,李宏光,王朝陽

(中國石油吉林石化煉油廠,吉林 吉林 132001)

二甲苯分離塔是芳烴分離的關鍵設備[1]。中國石油吉林石化(簡稱吉林石化)二甲苯分離塔原料主要是富含C8芳烴的重重整油。塔頂采出混合二甲苯產品,塔底產物富含鄰二甲苯,進入鄰二甲苯塔繼續分離。混合二甲苯產品主要包含乙苯、對二甲苯和間二甲苯,均是鄰二甲苯的同分異構體。幾個同分異構體中,鄰二甲苯沸點最高,但僅比間二甲苯沸點高5 ℃,沸點差較小,組分間的分離難度大[2];且該二甲苯分離塔塔頂、塔底產物必須同時合格,產品純度要求高,故對精餾塔的控制要求非常嚴格。分離精度要求高意味著高加熱量和高回流比操作,故該塔能耗較高。由于二甲苯分離塔耗能較高,近年來有許多學者運用流程模擬軟件,對該類型塔的節能降耗方法進行研究。武芹等[3]利用PRO/Ⅱ軟件對某煉油廠的二甲苯分離塔進行模擬研究,得到了熱回收效率高、熱量輸入少的操作條件。王樂等[4]運用Aspen Plus軟件對某芳烴裝置的二甲苯分離塔進行模擬優化,優化后可以節省2.41 MW左右的熱功率。

吉林石化二甲苯分離塔與國內多數二甲苯塔稍有區別,塔頂分離出的混合二甲苯直接作為產品,不再進行進一步分離。本研究使用Aspen Plus流程模擬軟件V9版本,對吉林石化二甲苯分離塔進行模擬優化。并依據模擬結果調整實際生產的操作參數,在滿足操作指標的同時實現效益最大化。

1 流程簡介

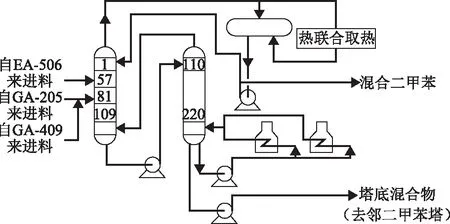

吉林石化二甲苯分離塔設計處理能力為713 kt/a,以鉑催化重整單元重整液分離塔塔釜液(自該塔塔底泵GA-205來)、異構化單元脫庚烷塔塔釜液(自該塔塔底換熱器EA-506來)和歧化單元甲苯塔塔釜液(自該塔塔底泵GA-409來)為原料。通過分離,塔頂采出混合二甲苯產品,塔底為鄰二甲苯、C9芳烴和C10+芳烴的混合物,并進入后續單元進一步分離。二甲苯分離塔塔底再沸爐為兩臺立式圓桶爐,強制通風,設有煙氣回收系統。用塔頂氣相作為苯塔、甲苯塔、鄰二甲苯塔和重芳烴塔的塔底熱源,用塔底液相作為歧化單元汽提塔和異構化單元脫庚烷塔的塔底熱源,同時還利用塔頂氣相副產2.0 MPa蒸汽。塔頂采出的混合二甲苯,一部分作為產品經過冷卻后進入產品罐,另一部分送往異構化單元作為原料用來增產鄰二甲苯。由于該塔塔板數過多(220塊),若設計成一個塔,則單塔高度過高,故設計時將該塔拆分為兩個塔操作。圖1為二甲苯分離塔工藝流程示意。

圖1 二甲苯分離塔工藝流程示意

2 模型驗證

利用2020年6月3日至6月9日生產數據的平均值作為生產運行的實際值對二甲苯分離塔進行建模。雖然二甲苯分離塔分為兩個塔操作,但其實質為單塔拆分,與單塔并無二致,故為了簡化模型,使用Aspen Plus軟件模擬時采用單塔模型。由于非芳烴含量較低,具體組分未知,且非芳烴各組分沸點與塔內其他組分相近,故模擬過程中忽略該組分。由于模型中組分屬于非極性或極性較弱的混合物體系,是較理想的物系,物性方法一般選擇Peng-Rob或SRK。而Peng-Rob方法改善了SRK方程預測液相體積不夠準確的缺點[5],故在此選擇Peng-Rob方法[6]。

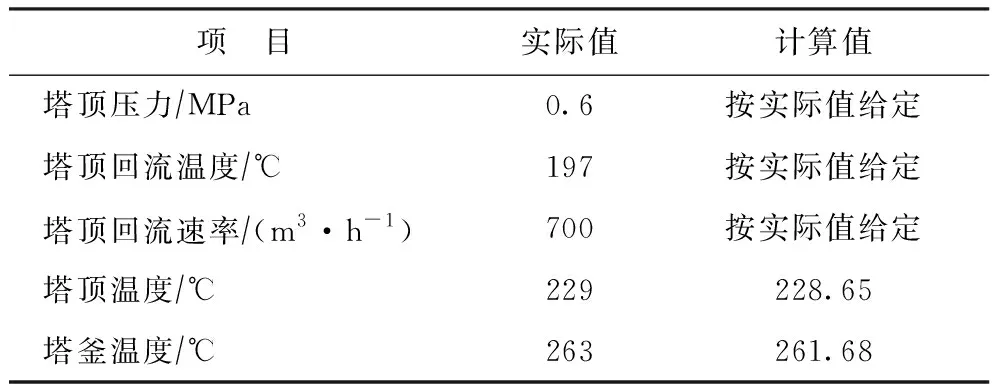

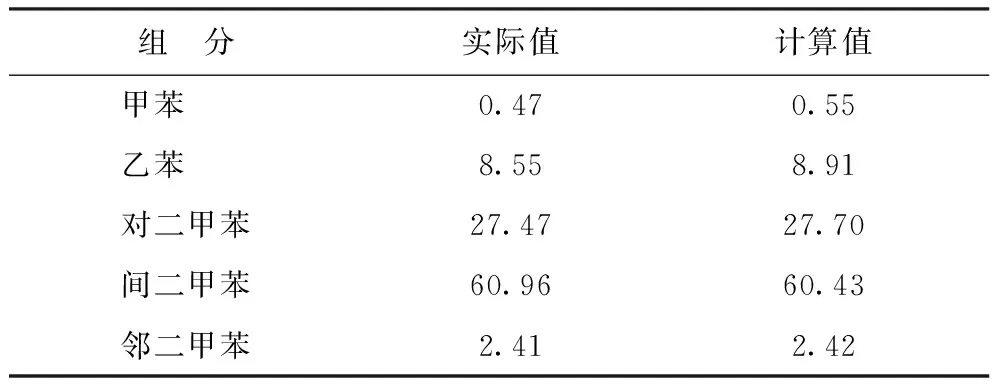

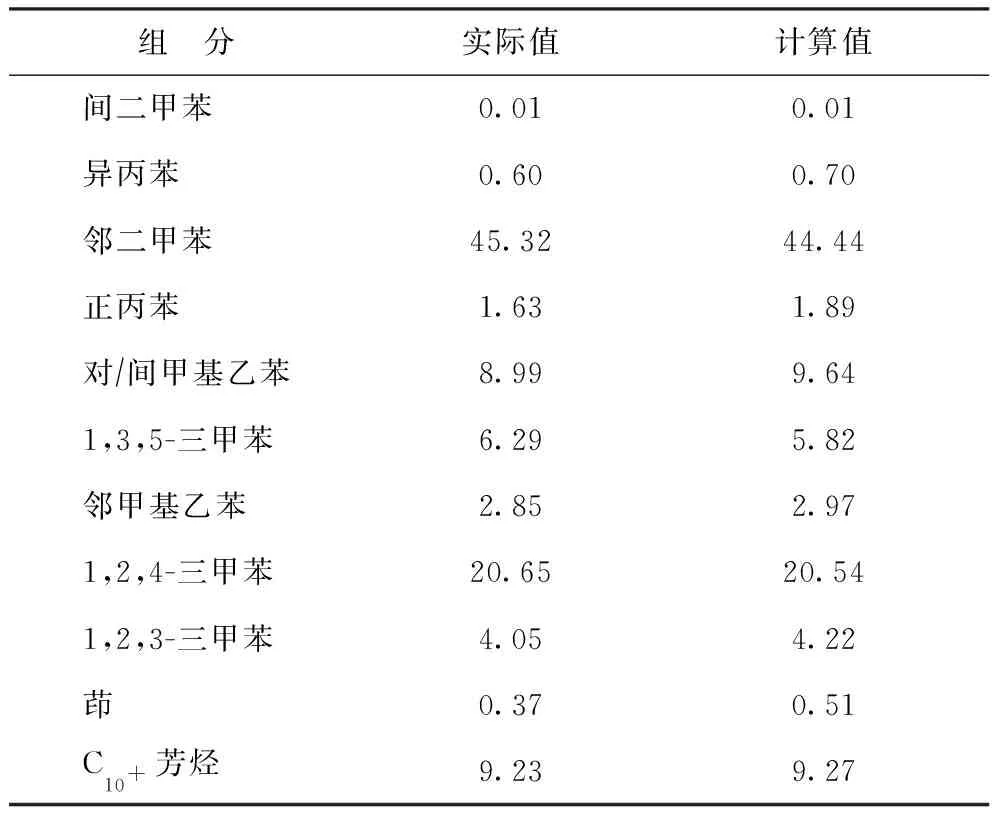

建模過程中,二甲苯分離塔的塔板效率和全塔壓降均為未知量。本研究利用設計規范,設各層塔板的Murphree板效率相等,通過塔頂、塔底采出的組分分布模擬計算得出各層塔板的平均Murphree板效率為95%。一般來說,二甲苯分離塔塔板效率較高,該值符合經驗[5],可信度較高。通過已知的塔板溫度模擬計算得出全塔壓降為130 kPa。將計算出的塔板效率和全塔壓降帶入模型中,建立模型。模型建立后,主要操作條件實際值與計算值見表1,塔頂采出物組成實際值與計算值見表2,塔底采出物組成實際值與計算值見表3。表1~表3結果表明,所建模型模擬結果的主要參數與實際工況吻合較好,塔頂、塔底采出物組成,尤其是關鍵組分(塔頂鄰二甲苯含量和塔底間二甲苯)含量也與實際工況吻合較好,模擬結果完全可以用于指導實際生產的優化和改造[7]。

表1 二甲苯分離塔主要操作參數

表2 塔頂采出物組成 w,%

表3 塔底采出物組成 w,%

3 優化及靈敏度分析

建模完成后,利用軟件的優化器功能進行優化。塔底熱負荷是塔底加熱能量消耗的直接體現,且這部分能耗是該塔的主要能耗,故優化能耗的思路是改變操作條件,在保證塔頂、塔底采出物料純度合格的前提下,找到使塔底熱負荷為最小值的操作條件。

分析指標要求二甲苯分離塔塔底間二甲苯質量分數不大于0.1%,塔頂鄰二甲苯質量分數不大于3.5%。實際生產中,塔頂鄰二甲苯含量存在一定波動,為避免優化后卡邊操作造成產品不合格,模擬優化時縮小了塔頂鄰二甲苯含量的限定范圍。限定的約束條件為:二甲苯分離塔塔底間二甲苯質量分數不大于0.1%,塔頂鄰二甲苯質量分數不大于3.0%,誤差范圍為1×10-7。

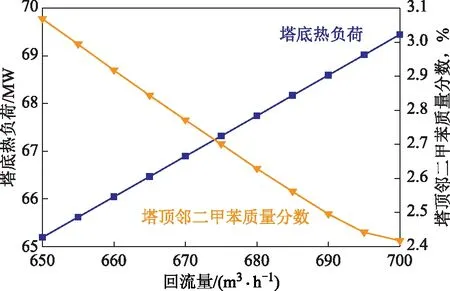

首先改變塔頂回流量和塔頂采出量。回流量在600~800 m3/h(溫度197 ℃左右)范圍變化,塔頂采出量在64~65 t/h(體積流量92.60~94.05 m3/h)范圍變化。在回流量約為660 m3/h時,得到滿足約束條件的塔底熱負荷的最小值。此時塔底熱負荷為65.96 MW,較優化前的69.45 MW降低了5.0%。在此基礎上,使塔壓在0.58~0.7 MPa范圍變化,得到滿足約束條件的塔底熱負荷最小值在塔壓0.58 MPa下出現,為65.70 MW,較優化前降低5.41%。

優化器得出的結果為生產優化提供了方向。但優化器僅能搜索出給定約束條件下的最優解,無法得出每個操作參數變化時精餾塔分離效果和塔底熱負荷的變化趨勢。故進一步利用軟件中靈敏度分析功能,分別觀察回流量、塔板壓力及板效率變化對分離效果和塔底熱負荷的影響,以指導實際生產。

圖2為塔底熱負荷隨回流比變化的靈敏度分析。由圖2可知,隨著回流量的減小,塔底熱負荷大幅降低,但分離效果下降,塔頂鄰二甲苯含量升高。

圖2 回流量對二甲苯塔塔底熱負荷和分離效果的影響

降低回流量雖然使分離效果下降,但二甲苯分離塔平穩操作時產品質量有較大裕量,塔頂鄰二甲苯含量的指標為質量分數不大于3.5%,優化前回流量為700 m3/h,塔頂產品鄰二甲苯的質量分數為2.41%,具備一定的調整空間。且降低回流量能大幅降低塔底熱負荷,實現節能降耗。

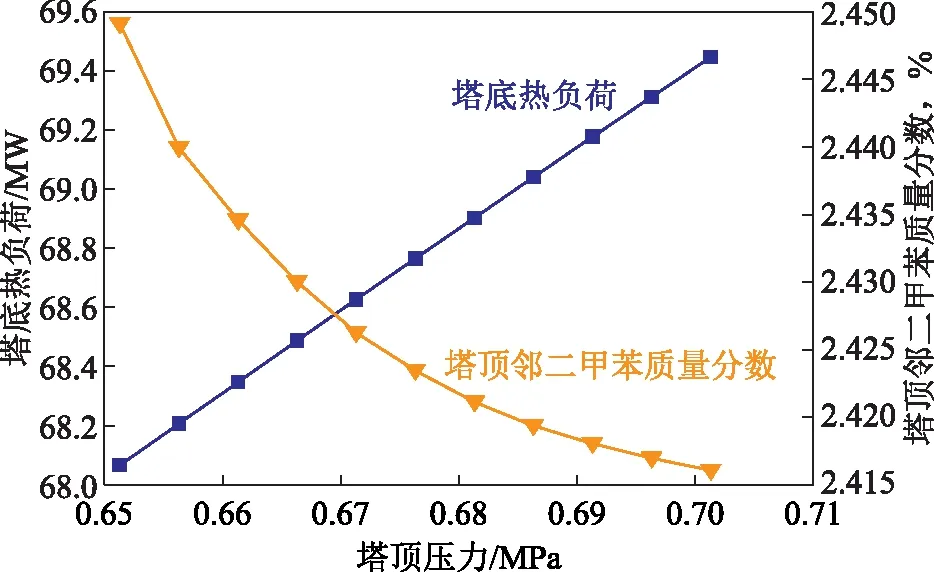

圖3為塔底熱負荷隨塔頂壓力變化的靈敏度分析。由圖3可知,隨著塔頂壓力下降,塔底熱負荷小幅降低,分離效果略微下降,影響較小。通過調整塔頂壓力來降低塔底熱負荷收效甚微,壓力降低0.02 MPa僅能降低0.5%的熱負荷,且塔頂壓力過低不利于平穩操作。不建議采用此優化方式。

圖3 塔頂壓力對二甲苯分離塔塔底熱負荷和分離效果的影響

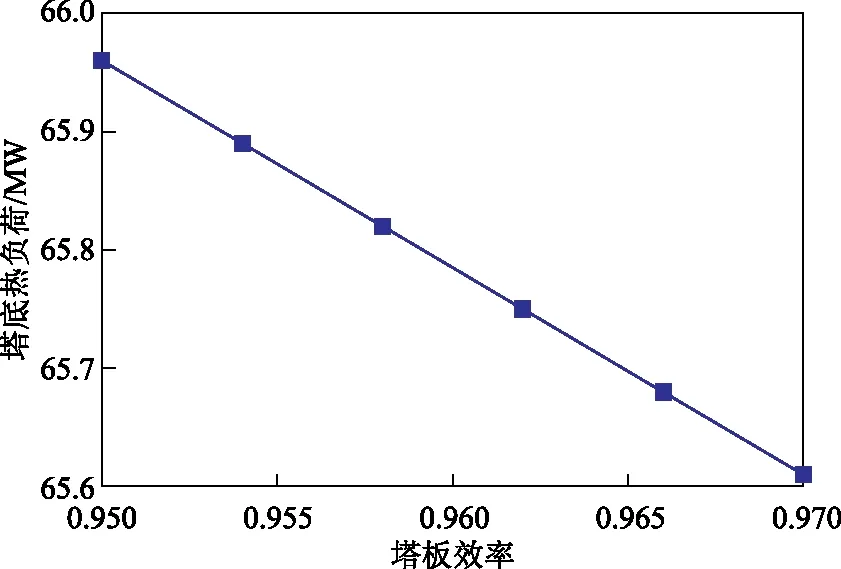

圖4為塔底熱負荷隨塔板效率變化的靈敏度分析(此處板效率為各層塔板的Murphree板效率)[8-9]。本研究主要討論的是如何減少能量消耗,而不是提高分離效果,故在此引入優化器,使分離效果固定在塔頂鄰二甲苯質量分數為3%時進行靈敏度分析。由圖4可知,隨著塔板效率的增加,達到同一分離效果時,塔底熱負荷小幅降低。根據模擬計算結果,二甲苯分離塔平均每層塔板的Murphree板效率為95%。塔板效率較高,故進一步提高塔板效率空間有限,且收效甚微。另外調整塔板效率難度較大,投入較高,需要在檢修時更換塔盤。故不建議采用此優化方式。

圖4 塔板效率對二甲苯分離塔塔底熱負荷的影響

4 工業應用及成效

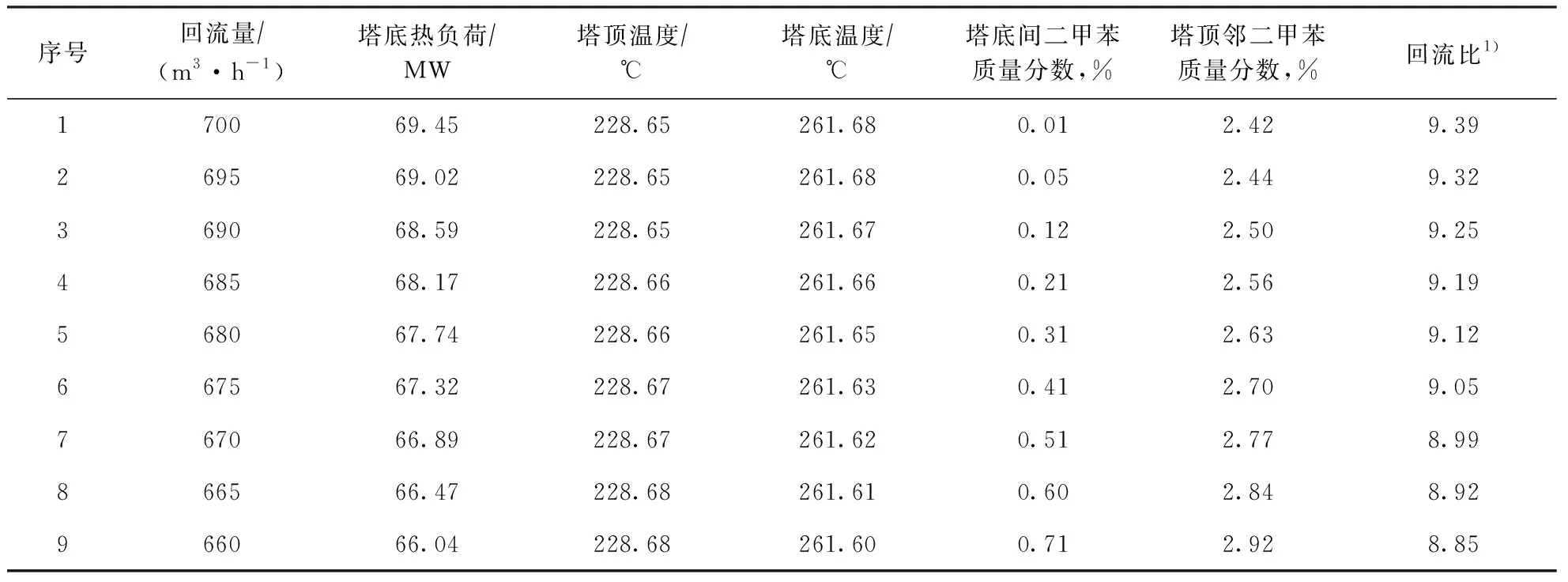

根據模擬得出的結論,實際生產中擬通過降低回流量的方式對二甲苯分離塔進行優化。以每次回流量降低5 m3/h的幅度對二甲苯分離塔進行操作調整,目標是將回流量降至660 m3/h。本研究通過靈敏度分析對優化過程進行預測,以指導生產操作。靈敏度分析結果見表4。

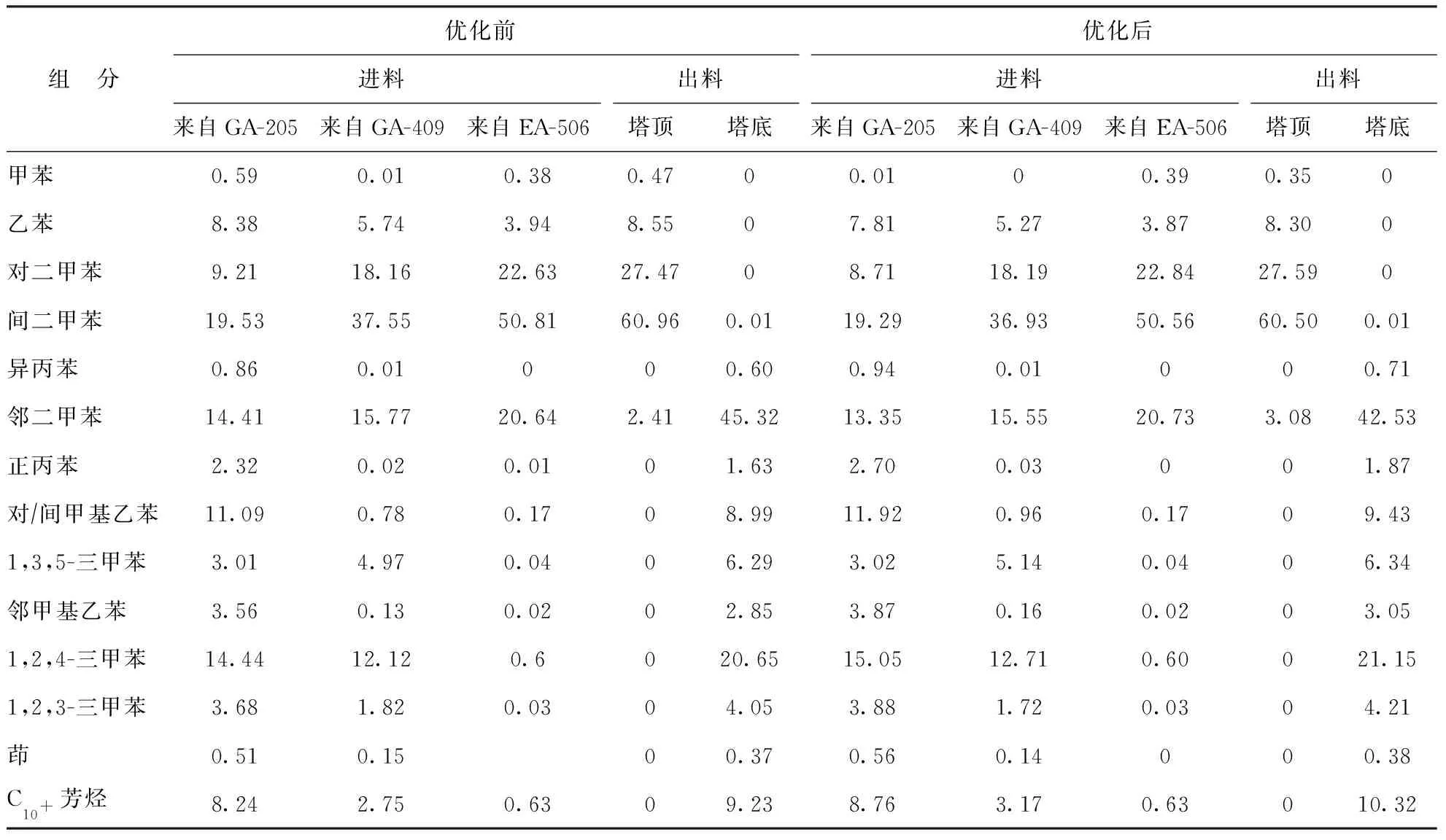

當二甲苯分離塔回流量調整至目標值660 m3/h時,對比優化前和優化后各路進料及采出物的組成,結果見表5。優化前后進料組分變化幅度較小。二甲苯分離塔塔頂混合二甲苯中鄰二甲苯質量分數由優化前的2.41%升至優化后的3.08%,仍滿足產品控制指標(質量分數不大于3.5%)。優化后鄰二甲苯產量減少約2 t/d,混合二甲苯產量增加2 t/d。

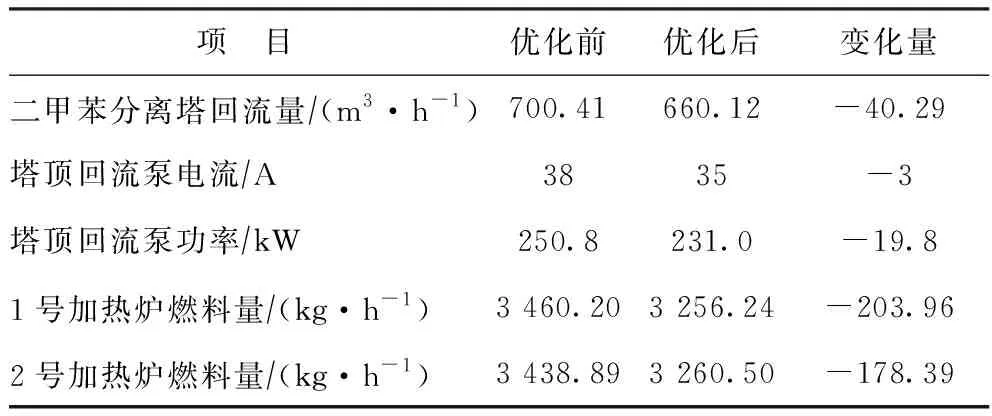

表6為優化前后二甲苯分離塔的主要操作參數。受二甲苯分離塔回流量降低的影響,塔頂回流泵實際運行電流降低3 A,電機功率降低19.8 kW。塔底兩臺再沸爐燃料消耗分別降低203.96 kg/h和178.39 kg/h,合計降低燃料消耗382.35 kg/h。按照天然氣單價2 170元/t、電價1.12元/(kW·h)計算,經過本次優化調整,每年節約成本費用746.25萬元。

表4 優化過程中的靈敏度分析

表5 優化前后二甲苯分離塔各路進料及采出物組成 w,%

表6 優化前后主要操作參數對比

5 結 論

利用Aspen Plus流程模擬軟件對吉林石化二甲苯分離塔進行建模,所建模型與實際生產偏差較小,說明該模型可以較好地模擬實際生產。在該模型基礎上,利用優化器和靈敏度分析研究操作條件對該二甲苯分離塔的影響,為塔的操作優化提供了方向指導,并預測參數調整幅度及調整后的生產狀態,降低了過程優化的成本。實際生產中,利用模擬計算得出的結果,通過調整回流量,在保證產品質量的基礎上,實現了二甲苯塔的節能優化,降低了操作費用。