某型起落架主支柱高壓腔漏氣故障分析

姚志強,郭 輝,樊智敏,宋 燕

(中航飛機股份有限公司 長沙起落架分公司,陜西 漢中 723000)

飛機起落架上的減震支柱的工作原理:當減震器受撞擊壓縮時,空氣的作用相當于彈簧,貯存能量。而油液以極高的速度穿過小孔,吸收大量撞擊能量,將其轉變?yōu)闊崮埽癸w機撞擊后很快平穩(wěn)下降,不致顛簸不止。支柱內部液壓油的灌充量和氣體的初始壓力是保證支柱良好減震性能的重要因素。某型飛機對主支柱200起落定檢時,發(fā)現(xiàn)其右支柱柱塞密封處漏氣,潛在影響著起落架著落的穩(wěn)定性和安全性[1-3],應采取有效措施及時解決。

1 主支柱漏氣故障定位

主支柱為雙腔油氣式緩沖器,內部布置有2個氣腔:高壓腔和低壓腔,以浮動活塞分隔,緩沖器的內部結構如圖1所示。浮動活塞下部為低壓腔,充填壓力(3.0±0.05) MPa,浮動活塞上部為高壓腔,充填壓力(6.2±0.1) MPa 。兩腔的充填介質均為高純氮和15號航空液壓油。

圖1 主支柱結構圖及局部放大圖

高壓腔的密封部位分為頂部、浮動活塞外部和浮動活塞內部3個部分。其中,頂部密封失效表現(xiàn)為柱塞部位漏氣;浮動活塞內、外部密封失效表現(xiàn)為外筒孔口部位漏氣。對外場故障件分解后目視檢查,安裝在柱塞上的兩道密封圈,其靠近腔內方向的下半部被切傷,且密封圈切傷部分附著在角密封上。兩道密封圈均有切傷,角密封雖然沒有損傷,但因附著物的存在導致了密封性能相對變弱[4-6]。

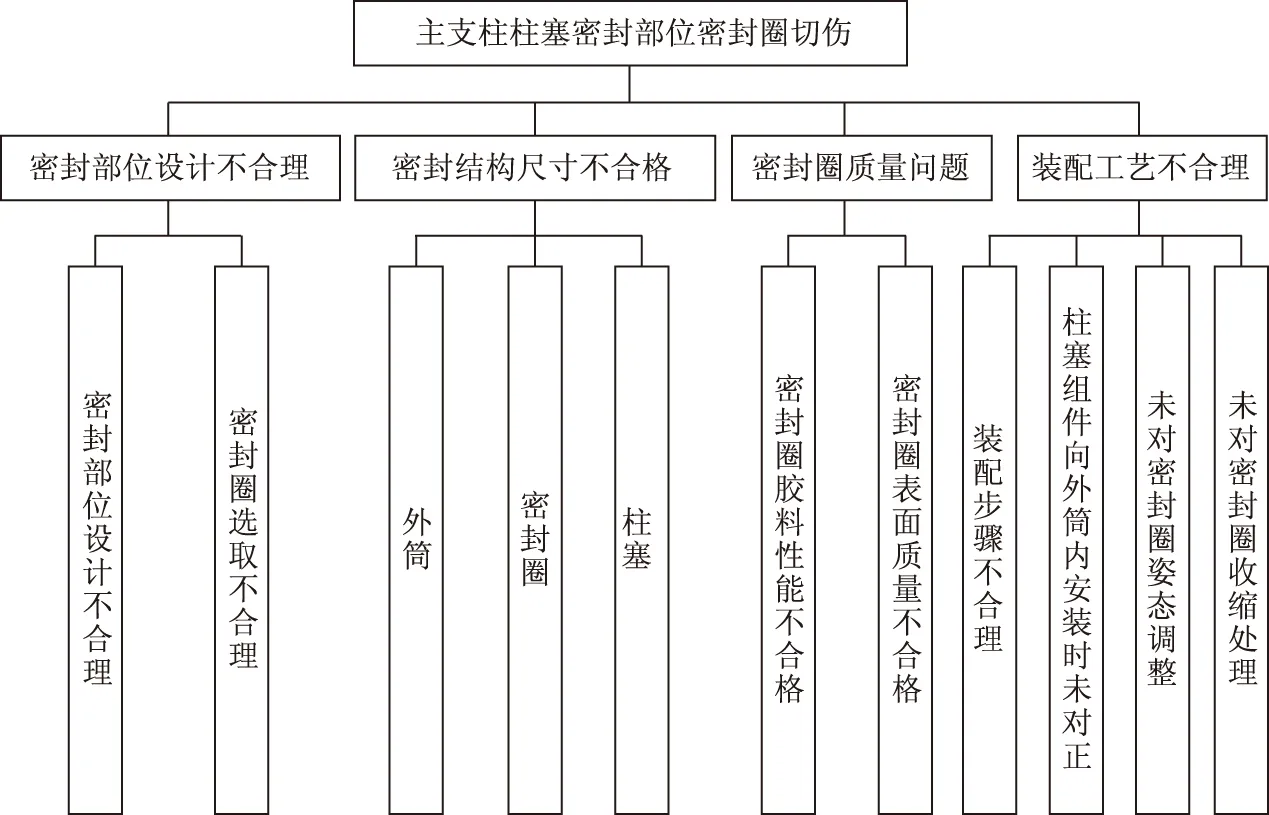

根據柱塞密封部位結構原理和問題現(xiàn)象,建立主支柱柱塞密封部位密封圈切傷故障樹(見圖2)。

圖2 故障樹

根據故障樹對密封圈切傷機理進行如下分析。

1)從設計方面分析,是否存有設計不合理因素。

柱塞密封部位為外部柱面靜密封,若設計選擇的密封結構尺寸及密封圈尺寸不合理,密封圈壓縮量過大,導致密封圈安裝時容易產生切傷。

2)從產品制造符合性方面來分析,可能存在產品加工不到位問題。

在密封圈安裝時通過的路徑上,如果存在毛刺、銳邊等缺陷,會對裝配過程中的密封圈表面產生擠壓、滑動而切傷。產品尺寸不合格,也會導致密封圈壓縮量超差,引發(fā)密封圈安裝時切傷。

3)密封圈安裝姿態(tài)不正,可能導致密封圈切傷。

在密封圈安裝到密封槽后,由于姿態(tài)不正,發(fā)生偏轉或扭曲,會導致密封圈的壓縮量過大,引發(fā)密封圈安裝時切傷。

4)密封圈安裝后未進行收縮處理。

a.密封圈經過油浸后導致體積溶脹變大。

密封圈裝配前按設計要求需在15號航空液壓油中進行常溫(20±5) ℃下5晝夜或高溫(70±3) ℃下24 h油液浸泡,浸泡后體積溶脹。

b.密封圈裝配過程中導致體積變大。

在密封圈安裝時,需拉伸密封圈,引起密封圈徑向尺寸變大。

上述2種情況均會使密封圈徑向尺寸變大,引起壓縮量變大。在未采取有效措施的情況下,直接安裝密封組件容易使密封圈切傷。因此,在密封圈安裝后進行尺寸收縮處理,盡可能使密封圈尺寸復原,便于安裝密封組件后,避免密封圈切傷。

5)是否對正裝配對密封圈切傷的影響。

將裝有密封圈組件的柱塞向外筒內進行裝配時,由于外筒為深長孔零件且密封部位較短,安裝過程中不易對正,軸線容易產生偏擺,造成密封圈切傷。可采用導向工裝進行引導,對正裝配,防止軸線偏擺。

支柱外筒分解時,其密封面與密封圈有相對運動,產生摩擦帶動膠圈擠向柱塞上部,如果出現(xiàn)切傷,應為密封圈上半部分切傷,而故障件密封圈為下半部分切傷,排除分解切傷的可能。檢查裝配過程中可能造成密封圈切傷的外筒內孔和倒角、柱塞密封圈槽以及裝配對接配合部位的表面質量,均光滑,無尖邊、毛刺等缺陷,對接配合部位無磕碰傷。對故障件制造符合性(過程質量記錄)進行檢查,產品質量均符合圖樣要求,排除產品制造原因。

2 故障機理分析

1)密封部位存在毛刺、劃傷等缺陷對密封圈切傷的影響分析。

在密封件安裝時通過的路徑上,如果存在毛刺、劃傷以及銳邊等缺陷,在裝配過程中對密封圈表面產生擠壓、滑動,可能使密封圈切傷。

2)裝配時是否對密封圈采用收縮處理對密封圈切傷的影響分析。

柱塞密封部位安裝的兩道密封圈為HB4-56J1-44,為外部柱面靜密封,根據密封槽尺寸及密封圈截面尺寸計算,該部位密封圈壓縮量約為22%,符合HB/Z4—1987標準要求。

密封圈裝配前均按設計要求在15號航空液壓油中進行了常溫(20±5) ℃下5晝夜或高溫(70±3) ℃下24 h的浸泡,浸泡后體積溶脹;在密封圈安裝時,需要拉伸密封圈。上述2種情況均會使密封圈徑向尺寸變大,裝配過程中容易切傷密封圈。因此,在裝配前對密封圈進行尺寸收縮處理,可有效避免對密封圈的切傷。

3)裝配時是否采用導向工裝對正對密封圈切傷的影響分析。

將裝有密封圈組件的柱塞向外筒內進行裝配時,由于外筒為深長孔零件且密封部位較短,安裝過程中不易對正,軸線容易產生偏擺,造成密封圈切傷。可通過采用導向工裝進行引導,對正裝配,防止軸線偏擺。

3 零組件符合性檢查

柱塞密封部位安裝的兩道密封圈為HB4-56J1-44,屬外部柱面靜密封方式。檢查柱塞密封槽尺寸、表面粗糙度,并根據密封圈截面尺寸計算,該部位密封圈壓縮量為22%,均符合HB/Z4—1987標準要求,排除了密封部位設計不合理因素[7-8]。通過對故障件制造符合性檢查,排除了密封結構尺寸不合格和密封圈質量問題。

3.1 密封部位尺寸檢查

根據故障件初步檢查情況知:外筒、柱塞、密封圈的制造工藝、加工設備、人員未發(fā)生變更,生產過程穩(wěn)定,質量受控。為準確定位故障原因,對返廠故障件目視檢查密封部位的零件外觀質量,結構完整,表面無明顯缺陷。對密封部位零件(外筒、密封圈、柱塞)進行尺寸檢測,均符合設計圖樣和技術指標要求,具體情況如下。

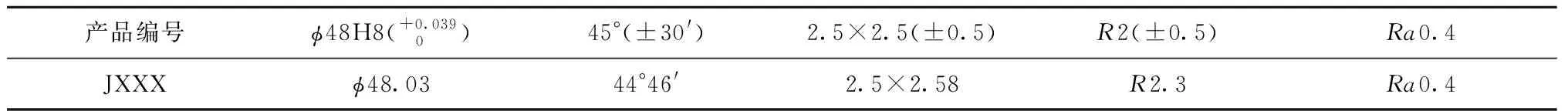

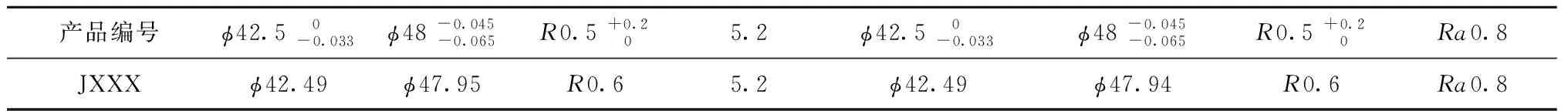

1)外筒。檢查外筒密封部位相關尺寸,結果見表1,其中R2尺寸由理化計量室進行拓模計量。

表1 外筒尺寸復查表

檢查情況表明:外筒尺寸符合圖樣要求。

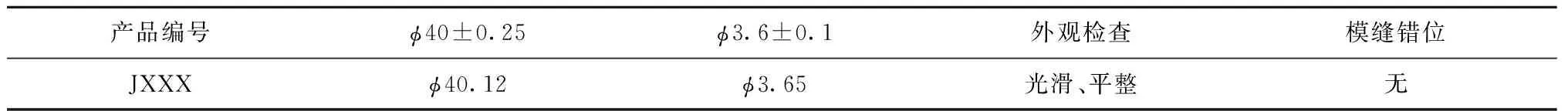

2)HB4-56J1-44密封圈。檢查密封圈尺寸和外觀質量均合格,結果見表2。

表2 密封圈尺寸復查表

3)柱塞。檢查柱塞密封部位相關尺寸、槽棱邊R0.5倒圓尺寸、粗糙度符合規(guī)定,結果見表3。

表3 柱塞尺寸復查表

3.2 裝配工藝過程檢查

裝配步驟如下。

1)柱塞頂部密封圈的安裝:密封圈浸油處理→安裝擋圈→密封圈收縮處理→安裝密封圈→姿態(tài)調整。

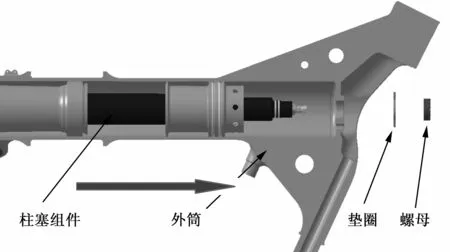

2)柱塞密封組件向外筒內安裝(見圖3):對正→柱塞組件向外筒安裝→裝止動墊圈→擰緊螺母。

圖3 柱塞組件向外筒內安裝示意圖

密封圈安裝后有姿態(tài)調整工序,排除了密封圈發(fā)生偏轉或扭曲的可能。柱塞頂部密封圈安裝時未對密封圈進行收縮處理;柱塞密封組件向外筒內安裝時僅提出對正要求,無對正措施。因此,可定位故障原因為裝配方法不合理導致密封圈切傷,進而引發(fā)支柱高壓腔漏氣。

4 故障復現(xiàn)

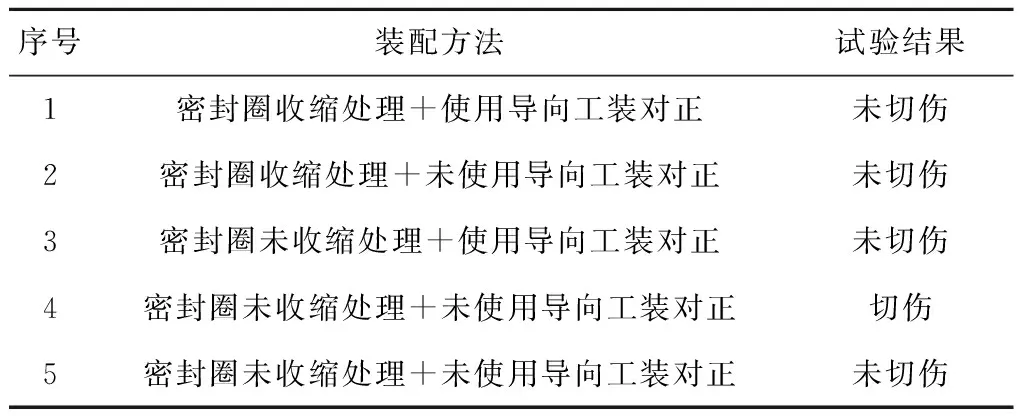

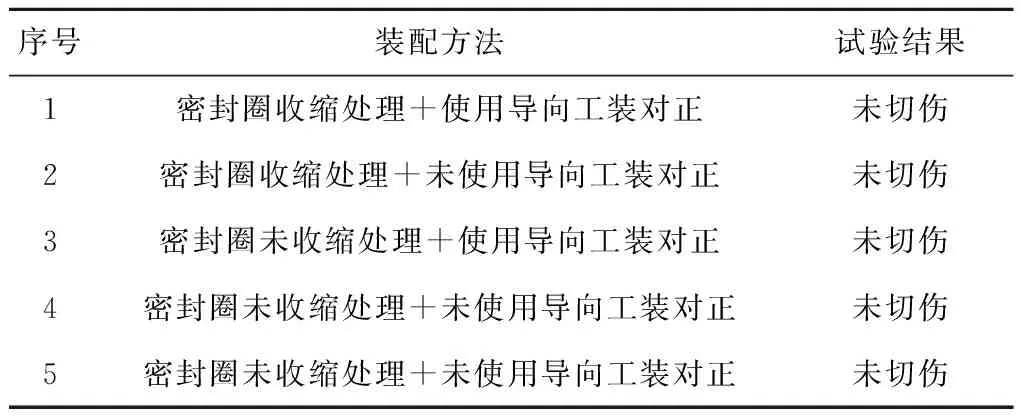

為確定是否因裝配方法導致密封圈的切傷,應開展工藝驗證試驗。按照工藝文件安排和裝配要求,對主支柱重復進行3次裝配,并依次分解檢查安裝在柱塞上的密封圈HB4-56J1-44,未發(fā)現(xiàn)密封圈切傷現(xiàn)象。因此,需按故障原因定位分析,對主支柱按表4進行故障復現(xiàn)工藝試驗。

表4 主支柱裝配試驗方案及結果

注:試驗過程中的所有密封圈均經過浸泡處理;在分解后密封圈未切傷的情況下,允許密封圈重復使用。

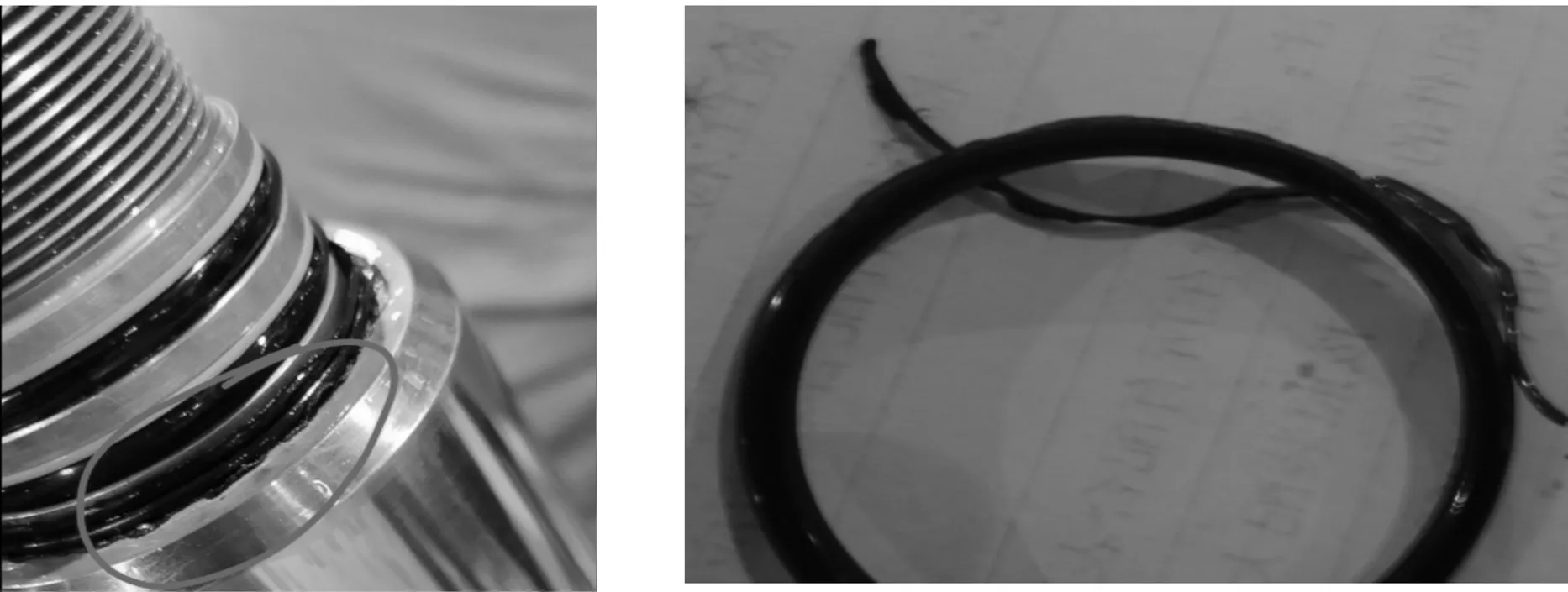

根據驗證結果表明,在“密封圈未收縮處理+未使用導向工裝對正”工況下,裝配密封組件可導致密封圈切傷(見圖4),故障現(xiàn)象得以復現(xiàn)。為進一步驗證在此裝配組合方案下,密封圈是否依然切傷,需更換密封圈,重新按上表序號4的方案進行第5次裝配試驗。試驗結束后拆卸下來的密封圈未發(fā)生切傷現(xiàn)象。為確保試驗的可靠性,按表4裝配方法增加樣本,再次進行5次工藝試驗(見表5)。

圖4 切傷的密封圈

表5 裝配試驗方案及結果

不同裝配組合的工藝試驗表明:密封圈切傷是一次偶發(fā)事件。造成密封圈切傷的主要原因是在柱塞組件向外筒內安裝時,未使用導向工裝對正發(fā)生軸線偏移,導致密封圈切傷,其次是密封圈未經收縮處理,增大了密封圈切傷概率。

5 糾正措施

為進一步提高主支柱產品質量,可采取以下措施:細化支柱工藝文件中柱塞組件向外筒內安裝的工序內容,明確規(guī)定密封圈安裝前應進行收縮處理,安裝時正確使用導向工裝;在支柱原保壓試驗基礎上增加氣密性檢查(可浸油檢查),加嚴柱塞頭部氣密考核指標。

6 結語

經故障分析、試驗驗證可知,主支柱柱塞密封部位漏氣是由于裝配工藝存在缺陷,在裝配安裝過程中造成密封圈切傷,隨著飛機長時間使用后,引發(fā)了主支柱柱塞密封部位漏氣現(xiàn)象。可通過細化裝配工藝,對密封圈裝配前進行收縮處理,采用導向工裝對正,避免柱塞部位密封圈切傷,并經試驗驗證措施有效,能杜絕類似質量問題再次發(fā)生。與此同時,舉一反三對類似結構的飛機主支柱同步落實了上述措施。本文采用質量工具,分析問題,確定根本原因,實施驗證方案,解決主支柱漏氣的故障的流程同樣適用于其他零部件故障的分析和解決。