CR/SBS 復合改性瀝青及其混合料性能研究

洪錦祥 ,朱劍南 ,熊子佳 ,程金梁 ,龔明輝

(1.江蘇蘇博特新材料股份有限公司,江蘇 南京 211103;2.江蘇省建筑科學研究院,江蘇 南京 211103)

0 引言

隨著交通行業的快速發展, 車輛軸載強度增大、渠化交通日益明顯,對瀝青路面性能要求逐步提高。

廢舊輪胎膠粉屬于橡膠類, 與瀝青有一定的結合能力,加入到瀝青后改善了道路抗疲勞、抗車轍等性能。 但由于膠粉的摻量較大,改性瀝青的穩定性不好,易產生分層、離析,影響其使用性能。 因此,將膠粉與SBS 復合制備改性瀝青,在減少污染的同時可增加改性瀝青穩定性,從而提高瀝青的綜合性能。

1 原材料與試樣制備

1.1 原材料

(1)基質瀝青

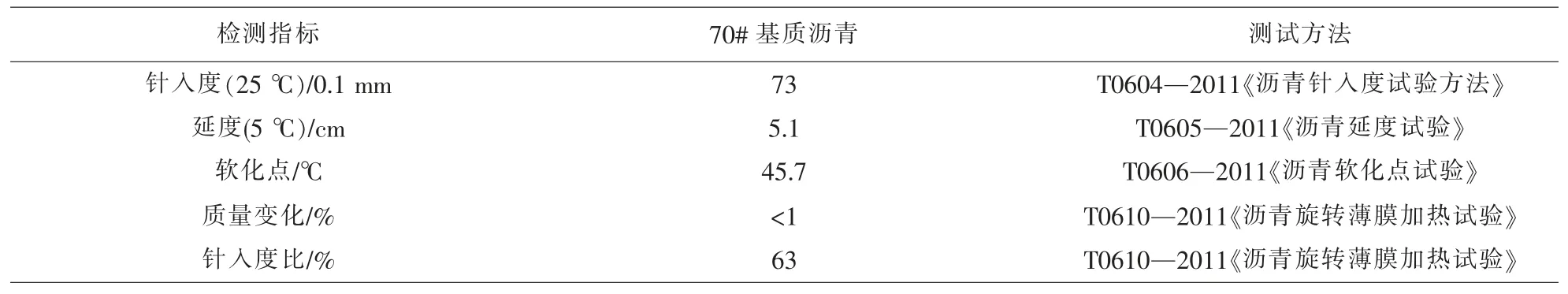

采用70# 重交瀝青, 其性能指標均滿足規范《公路工程瀝青及瀝青混合料試驗規程》(JTG E20—2011)要求,具體指標見表1。

表1 70# 重交瀝青性能指標

(2)SBS

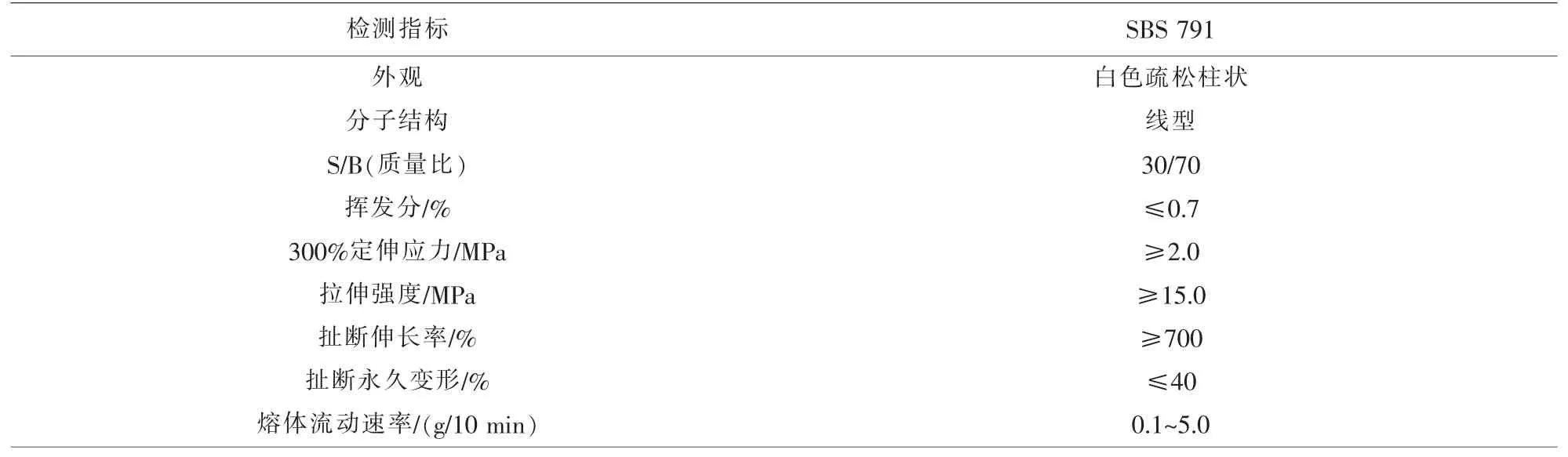

SBS 采用岳陽石化生產的SBS 791 系列,其性能指標見表2。

表2 SBS 791 性能指標

(3)膠粉

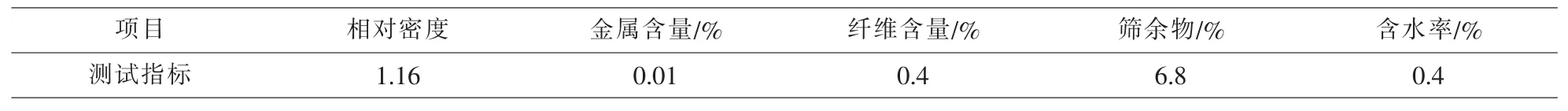

膠粉為40 目廢舊輪胎的硫化膠粉, 其性能指標見表3。

表3 膠粉性能指標

1.2 試樣制備

(1)改性瀝青

基質瀝青在140 ℃恒溫箱中保溫1 h, 取一定質量放至攪拌筒中。 油浴溫度為170 ℃,將攪拌筒放至油浴中保溫0.5 h 至瀝青有較好的流動性。 然后將橡膠粉和SBS 分次邊攪拌邊加入瀝青中。 以2 000 r/min 的速度攪拌 30 min, 再以 4 500 r/min剪切30 min。攪拌完成后將改性瀝青存放在170 ℃環境下發育溶脹1 h 即完成改性瀝青的制備。樣品編號和配比如表4 所示。

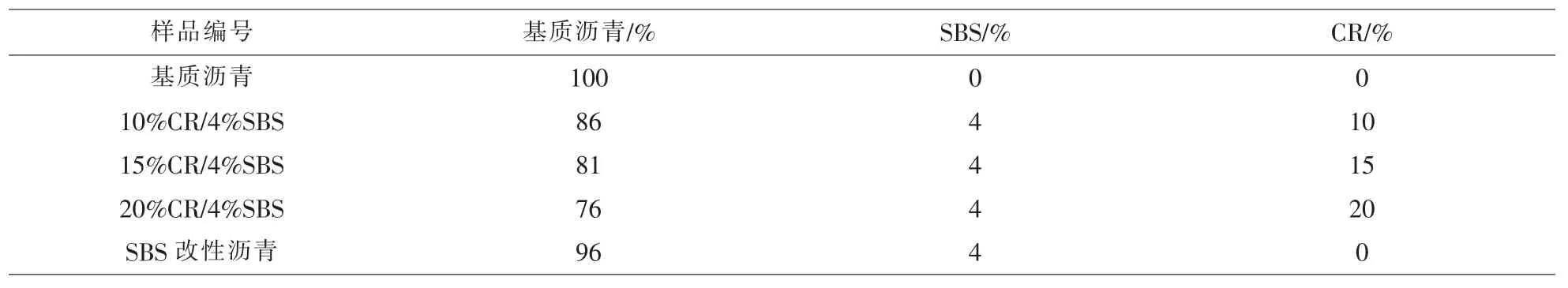

表4 樣品編號和配比

(2)瀝青混合料

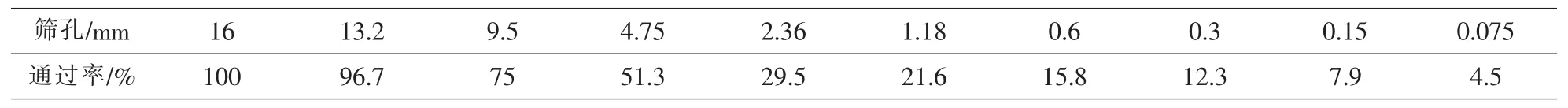

瀝青混合料級配采用AC-13 型級配, 油石比為5.0%,級配見表5。

表5 瀝青混合料AC-13 級配

2 CR/SBS 復合改性瀝青性能

2.1 基本性能

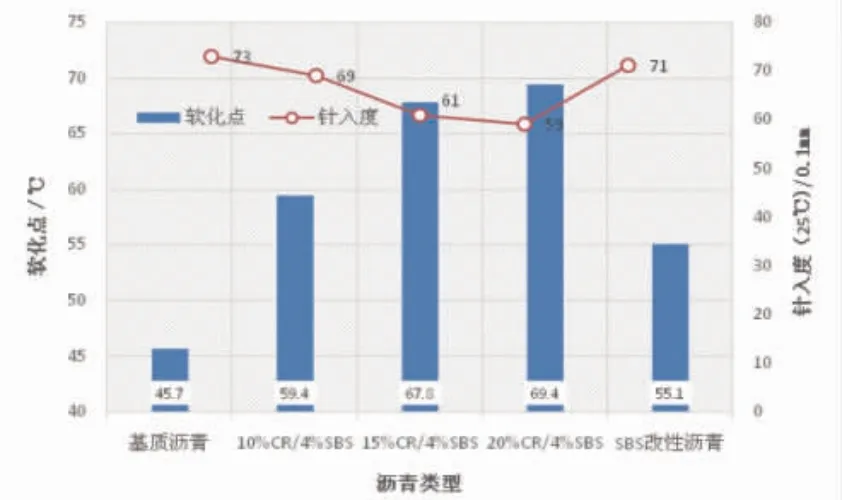

改性瀝青軟化點與針入度數據如圖1 所示。

圖1 改性瀝青軟化點與針入度數據

由圖1 可知, 加入膠粉后改性瀝青的軟化點有較明顯的提升, 且隨著膠粉含量的增加軟化點不斷增大。 由10%增加到15%時,軟化點增加了8.4 ℃;由15%增加到20%時,軟化點增加了1.6 ℃。說明當膠粉摻量大于15%時,膠粉對改性瀝青的軟化點影響不大。從針入度曲線來看,當膠粉摻量由10%變化到15%時, 針入度有較明顯的降低, 當膠粉摻量由15%變化到20%時,針入度變化減緩,主要是因為膠粉摻量較低時,隨著其摻量的增加,瀝青中輕質組分被其吸收溶脹,膠粉與SBS 膠連,在瀝青中逐漸形成三維網絡結構,溫度升高時,三維網絡結構限制了瀝青的流動,因而在膠粉摻量為10%~15%時改性瀝青軟化點提高速率較快。此時瀝青分子整體性較好,針入度有較明顯降低。當膠粉進一步增加,瀝青中輕質組分減少,溶脹逐漸趨近飽和,直至膠粉過剩。 此時,過剩的膠粉反而會破壞瀝青膠體的整體結構。因此,當膠粉摻量大于15%時,改性瀝青的軟化點只有略微增長,針入度降低趨勢也漸緩。

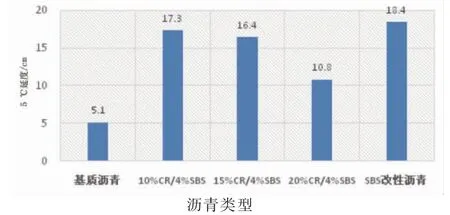

圖2 不同改性瀝青5 ℃延度

由圖2 可知,SBS 改性瀝青的延度最大,主要是因為SBS 在瀝青中形成了良好的三維網絡結構,較大地增強了瀝青的柔韌性[1]。 隨著膠粉的加入,改性瀝青的延度降低, 當膠粉摻量由10%增加至15%時, 延度降低較緩慢, 當膠粉摻量由15%增加至20%時,延度有較明顯的降低。這是因為膠粉顆粒尺寸較大,在瀝青中易形成薄弱位點,拉伸力作用時,膠粉阻隔了力的傳遞,易發生斷裂破壞,因此,膠粉會降低SBS 改性瀝青的低溫延度。

2.2 流變性能

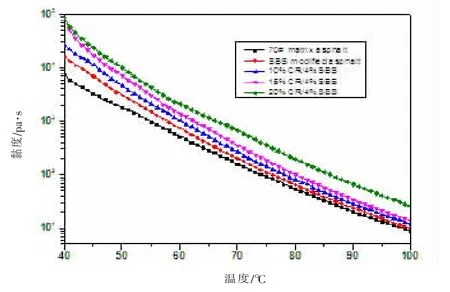

瀝青的流變性能是由SHRP 計劃提出的。 采用DSR 動態剪切流變儀評價瀝青流變性能。 測試改性瀝青在高溫區段(40~100 ℃)黏度隨溫度的變化曲線,反映高溫時瀝青的流變特性。 分別制備不同摻量膠粉改性瀝青測試其溫度-黏度曲線。 試驗采用應力控制模式,瀝青試樣為直徑25 mm、厚1 mm 圓片,溫度為40~100 ℃,結果如圖3 所示。

圖3 改性瀝青溫度-黏度曲線

由圖3 可知,加入膠粉后瀝青的粘度增加。當膠粉摻量為10%~15%時,CR/SBS 改性瀝青的黏度在低溫時有較明顯的差異。而在70~100 ℃差異逐漸縮小。 但當膠粉摻量為20%時, 溫度為60~100 ℃,CR/SBS 改性瀝青的黏度反而有微小的增長, 這主要是因為膠粉摻量過多,少量膠粉是以尺寸較大的顆粒形式存在于瀝青中,在剪切作用下,瀝青試樣內部作用力不再只是粘結力,還有膠粉與瀝青分子的作用力,因此,此時的黏度值表現較大。說明當膠粉摻量大于15%時,膠粉過剩,改性瀝青的性能有較小的變異現象,因此,膠粉摻量最佳值為15%。

3 CR/SBS 復合改性瀝青混合料性能評價

3.1 高溫性能

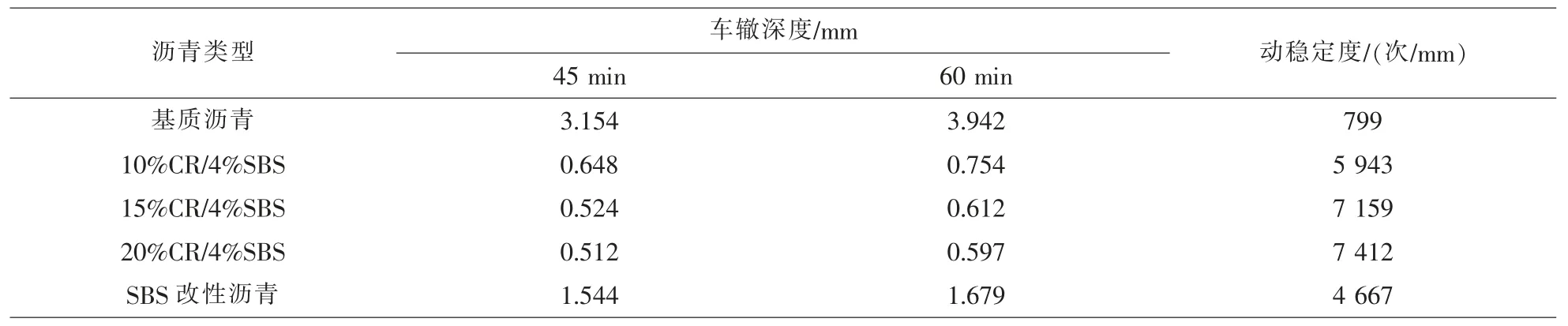

采用室內車轍試驗評定不同混合料的高溫穩定性,試驗溫度為60 ℃,輪壓為0.7 MPa,車轍板尺寸為300 mm×300 mm×50 mm, 橡膠輪碾壓速度為(42±1)次/min,測試結果見表 6。

表6 不同改性瀝青混合料動穩定度值

由表6 可知,隨著膠粉摻量的增加,CR/SBS 改性瀝青混合料的動穩定度值增大,車轍深度比SBS改性瀝青、基質瀝青有明顯減小,說明膠粉能提高瀝青混合料的抗車轍性能。 膠粉摻量由15%增加到20%時,改性效果不明顯,因此,與前述瀝青性能相似,膠粉摻量最佳為15%。

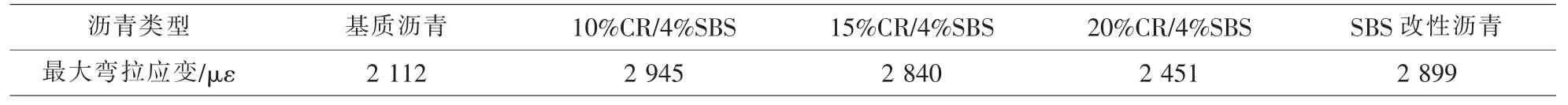

3.2 低溫性能

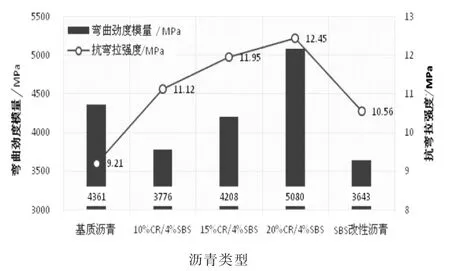

通過低溫彎曲試驗測定瀝青混合料的低溫性能,瀝青小梁試件是由輪碾成型的車轍板切制而成的250 mm×30 mm×35 mm 棱柱體, 試驗溫度為-10 ℃,加載速率為50 mm/min,低溫彎曲試驗小梁的試驗結果見表7 和圖4。

由表7 可知, 當膠粉摻量為10%時,CR/SBS 改性瀝青的最大彎拉應變比SBS 改性瀝青大。 而當膠粉摻量進一步增加時,最大彎拉應變減小。當膠粉摻量大于15%時, 瀝青中的輕質組分大部分被溶脹吸收,瀝青黏度提高,低溫下硬脆性增強,因此低溫變形能力變差,更加容易開裂[2]。

圖4 不同改性瀝青混合料低溫抗彎拉強度與彎曲勁度模量

表7 不同瀝青混合料低溫彎曲試驗測試結果

由圖4 可知,在強度方面,膠粉的加入增加了瀝青混合料的強度性能,其抗彎拉強度和勁度模量均有提高。

3.3 抗水損性能

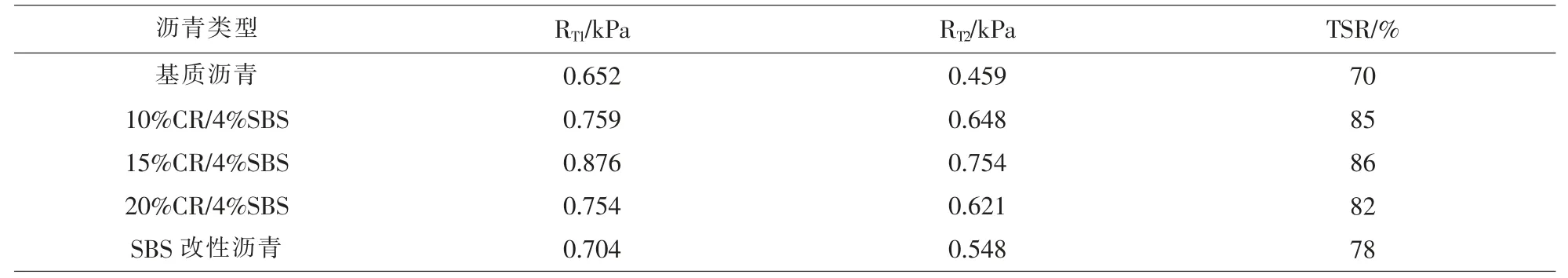

選用凍融劈裂試驗測試瀝青混合料的水穩性,試驗溫度為25 ℃,加荷速度為50 mm/min,結果見表8。

表8 不同瀝青混合料TSR 值

從表8 可以看出,膠粉的加入提高了瀝青混合料凍融劈裂強度值, 這是因為膠粉與SBS 在高溫時吸收瀝青中的輕質組分形成三維網絡,與礦料混合后在礦料均勻附著,使得改性瀝青與礦料之間形成聚合物膜,防止水分進入,增強了混合料的抗水穩定性。 當膠粉摻量增加到20%時,有一部分膠粉沒有充分溶脹,以顆粒形式存在,使骨料表面存在裹附缺陷, 有部分水分子通過此缺陷進入,TSR 值略有減小。 因此,膠粉摻量最佳為15%。

4 結論

(1)改性瀝青的軟化點隨膠粉摻量的增加而增大,由10%增加到15%時,軟化點增加了8.4 ℃,由15%增加到20%時,軟化點增加了1.6 ℃。 在低溫延度方面,膠粉降低了SBS 改性瀝青的低溫延度。

(2)改性瀝青的黏度隨膠粉的增加而增大,在膠粉摻量小于15%時, 不同改性瀝青高溫黏度相差不大。 而當膠粉摻量為20%時,改性瀝青黏度較大,且在高溫時有較明顯的增長。

(3)改性瀝青的動穩定度在膠粉摻量為20%時達到最大為7 412 次/mm,但比15%時增加不明顯。在低溫性能方面,10%摻量的膠粉對改性瀝青混合料的低溫最大彎拉應變值略有增加, 摻量15%時與SBS 改性瀝青相當。 在抗水損方面,當膠粉摻量為15%時,抗水損性能最佳。

(4)綜合考慮改性瀝青性能和改性瀝青混合料高、低溫性能、抗水損性能,CR/SBS 復合改性瀝青的最佳膠粉摻量為15%。