外海超大型鋼管樁沉樁穩樁平臺設計與應用

毛金銳

(中國鐵建港航局集團有限公司 廣東珠海 519000)

1 引言

隨著國民經濟的快速發展,城市化進程的加快,在用地愈發緊張的密集型城市周邊,開發、改造大型風力發電項目已成為一種必然趨勢,諸如山頂風力發電、海上風力發電等[1]。目前,隨著國家擴大海洋開發的規模,海上風電施工項目逐漸增多,項目離岸也越來越遠,隨之而來的對于外海超大型鋼管樁沉樁穩樁平臺施工技術的改進需求也就越發緊迫。

穩定可靠的海上風電單樁穩樁平臺是保證單樁垂直度的關鍵,目前國內所采用的穩樁平臺結構形式主要有自升式平臺船外加懸挑抱樁器[2]、移動式平臺船頭配置穩樁平臺、坐底式外抱樁器穩樁平臺等三種[3]。為適應不同水深工況條件下的大直徑鋼管樁沉樁,本文將對傳統穩樁平臺形式結構進行設計優化,致力于研究出一種可滿足20~40 m水深施工條件的坐底式內置抱樁器單樁穩樁平臺。

2 坐底式穩樁平臺

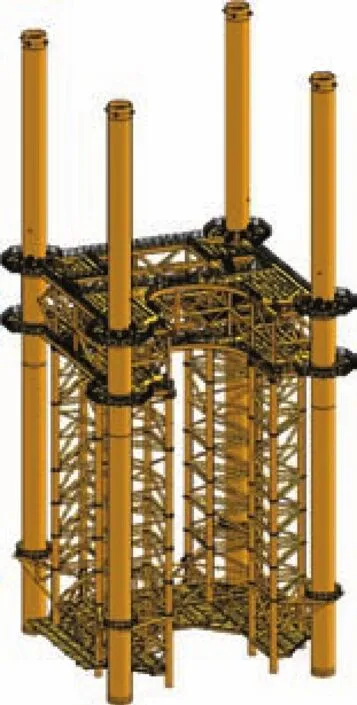

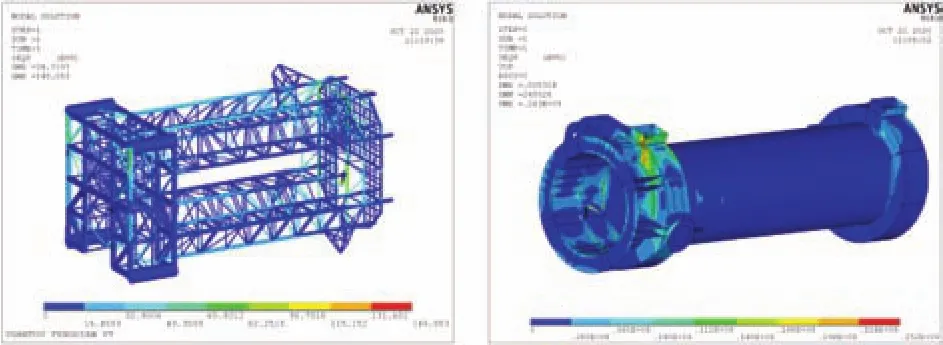

坐底式穩樁平臺是輔助外海超大型鋼管樁沉樁施工的專用導向裝置[4],其結構形式主要由上部操作平臺、中部連接段[5]、下部防沉結構、4根臨時定位樁、油缸導向裝置(含液壓系統)等五部分組成,總高度為55.198 m。上部操作平臺主要通過上、下兩層平臺各安裝4個大型油缸以滿足超大型鋼管樁沉樁時的糾偏能力;中部連接段共設置5節采用法蘭螺栓連接的標準段,通過標準節段的增減,滿足20~40 m水深的單樁施工要求;下部防沉結構通過設置防沉板,將平臺底部支撐桿件伸長2.25 m插入泥中,保持穩樁平臺坐底時穩定[6]。坐底式單樁穩樁平臺結構形式如圖1所示。

圖1 穩樁平臺結構

2.1 打樁導向能力

(1)打樁直徑:6.0~10.0 m。

(2)水平調整能力:±0.5 m(油缸伸縮方向)。

(3)糾編能力:上、下層各4個300 t單油缸實現糾偏。

(4)喂樁方式:側向喂樁。

2.2 作業環境

(1)作業水深:20~40 m。

(2)工作時水流速度:≤1.3 m/s。

(3)工作風速:≤20 m/s。

(4)非工作時水流速度:≤2.2 m/s。

(5)非工作最大風速:55 m/s。

(6)拖航環境:船舶橫傾 15°、縱傾 5°,風速≤28 m /s。

3 針對外海風電場不同水深時穩樁平臺高度適應性分析

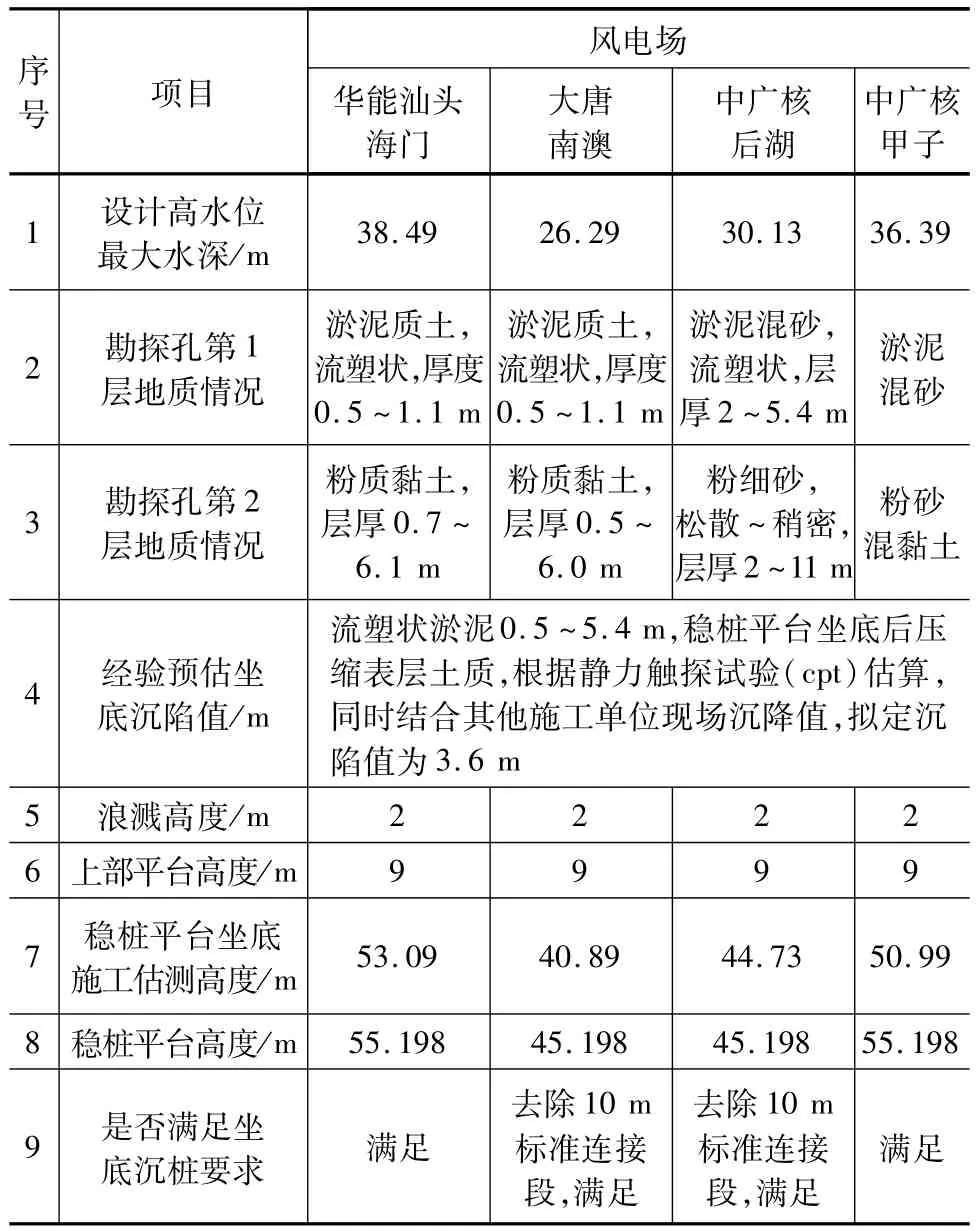

外海風電場不同水深時穩樁平臺高度適應性見表1[7]。

表1 外海風電場不同水深時穩樁平臺高度適應性分析

4 各工況下穩樁平臺適應能力分析

坐底式單樁穩樁平臺將從運輸、吊運、安裝、插入定位樁、入樁穩定等不同工況及相應的荷載工況進行適應能力分析[8]。

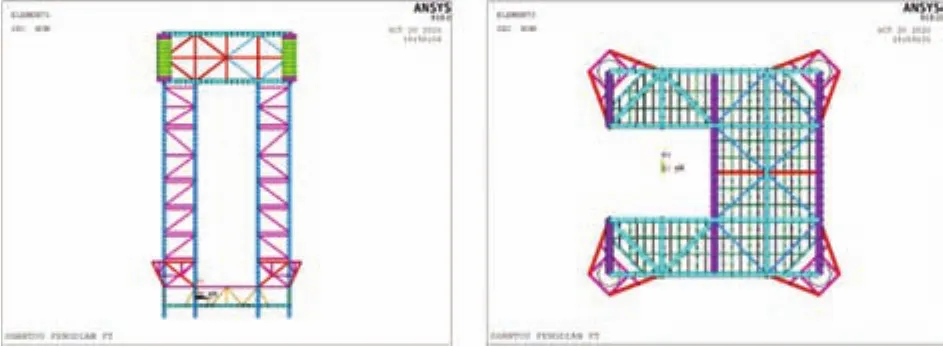

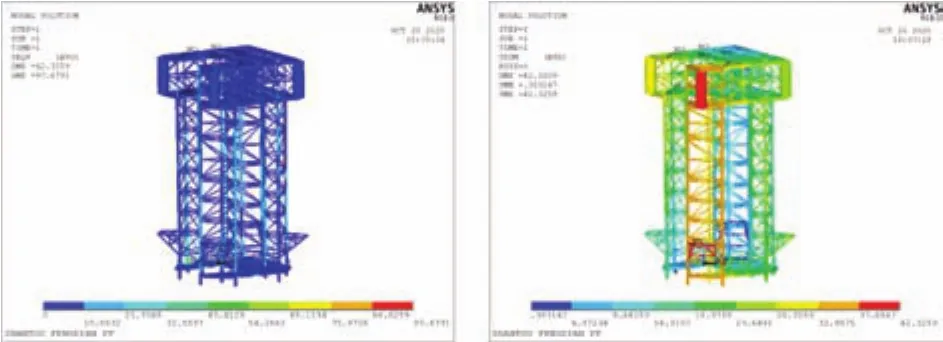

建模分析軟件采用ANSYS18.0。穩樁平臺及定位樁均采用梁單元Beam188整體建模,穩樁平臺與定位樁通過節點耦合方式連接,上層油缸平臺耦合UX、UY、UZ三個方向自由度,下層油缸平臺耦合UX、UY兩個方向自由度。導向油缸用質量單元MASS21模擬,與相應梁結構區域建立剛性區域。整體模型如圖2所示。

圖2 坐底式單樁穩樁平臺模型

4.1 定位樁未安裝時穩樁平臺放置工況(工況1)

4根定位樁未安裝,穩樁平臺置于海床面。穩樁平臺承受自重載荷、風載荷及水流沖擊。校核結構強度、剛度及平臺抗傾覆穩定性。

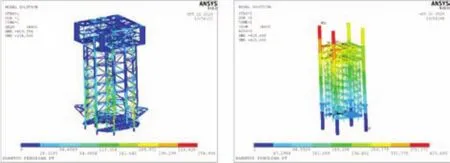

由圖3可知,穩樁平臺綜合應力為96 MPa,小于此工況下的許用應力252 MPa,滿足要求。最大綜合位移42 mm,位于頂部導向鋼管處。

圖3 工況1平臺應力云圖

4.2 定位樁依次安裝時平臺放置工況(工況2)

此工況穩樁平臺放置于海床面,平臺承受自重載荷、工作風載荷及水流沖擊。4根定位樁依次安裝并靠自重沉入海床面(沉入深度依地質情況不同而定,本計算中擬定為8 m),定位樁承受水流沖擊和風載荷。此工況依次校核安裝第1根~第4根定位樁后的平臺抗傾覆穩定性。

因平臺縱向和橫向外部載荷值較接近,且橫向載荷值稍大,此工況僅校核平臺橫向抗傾覆穩定性[9]。

經計算:∑橫向穩定力矩=8 041 t·m。

∑橫向傾覆力矩=1 812 t·m。

橫向穩定系數=∑橫向穩定力矩/∑橫向傾覆力矩=4.4,校核通過。

4.3 打樁作業工況(工況3)

此工況4根定位樁已插打入海床面以下25 m,穩樁平臺自重由海床面承載,作業載荷由導向油缸承載,4根定位樁承受平臺自重載荷、水流力、導向油缸推力300 t,作業工況按無風作業和有風作業分別計算。

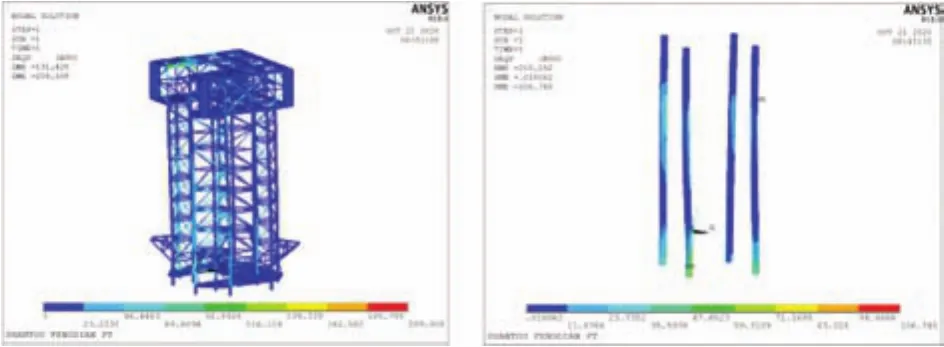

打樁作業加載工況,平臺最大綜合應力209 MPa,定位樁最大綜合應力107 MPa,小于此工況許用應力223 MPa,滿足要求。最大綜合位移147 mm。工況3應力云圖如圖4所示。

圖4 工況3平臺應力云圖

4.4 定位樁掛在穩樁平臺上豎直吊裝工況(工況4)

4根定位樁掛在穩樁平臺上整體起吊,平臺及定位樁承受自重載荷以及泥土層對定位樁的吸附力。校核結構強度及整體吊點局部強度[10]。

定位樁導向鋼管及吊點部位采用SHELL單元模擬,其余采用BEAM188模擬,定位樁重量通過質量單元MASS21施加于導向鋼管頂端。梁單元最大綜合應力166 MPa,導向鋼管及吊點部位最大綜合應力240 MPa,均小于許用應力252 MPa,滿足要求。工況4應力云圖如圖5所示。

圖5 工況4平臺應力云圖

4.5 穩樁平臺吊裝翻身工況(工況5)

平臺頂部有4個整體吊點,下部有2個輔助翻身吊點,整體起吊空中翻身。校核穩樁平臺結構強度及整體吊點局部強度。

此工況先采用梁單元整體模擬計算,然后對導向鋼管及翻身吊耳做局部SHELL63單元建模計算。

梁整體模型最大綜合應力148 MPa,導向鋼管及吊點部位最大綜合應力243 MPa,均小于許用應力252 MPa,滿足要求。工況5應力云圖如圖6所示。

圖6 工況5平臺應力云圖

4.6 拖航工況(工況6)

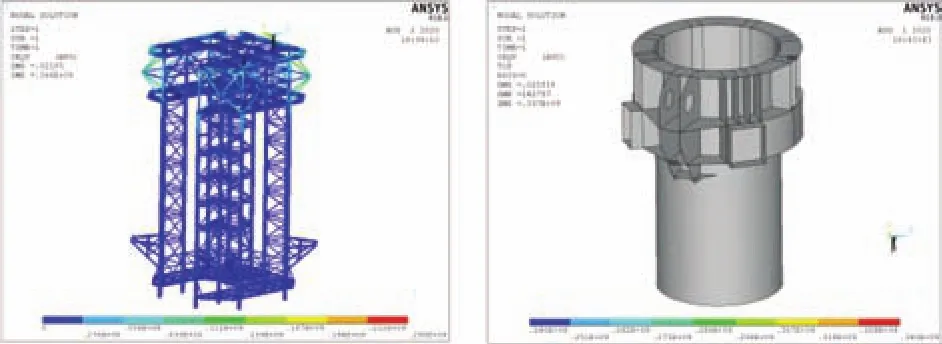

4根定位樁不掛在穩樁平臺上,穩樁平臺水平放置在船上拖航[11]。穩樁平臺承受自重載荷、風載荷及拖航動載荷(垂直加速度為4.408 m/s2,水平縱向加速度為0.759 m/s2,水平橫向加速度為6.340 m/s2),船舶橫傾12o、縱傾5o,風速≤28 m/s。

此工況平臺最大綜合應力275 MPa,小于許用應力291 MPa,滿足要求。最大應力發生于支腿后部支撐點處。平臺最大綜合位移223 mm。工況6應力云圖如圖7所示。

圖7 工況6平臺應力云圖

4.7 定位樁插打后穩樁平臺放置于海床面抗臺風工況(工況7)

此工況4根定位樁已插打完成,穩樁平臺放置于海床面,4根定位樁和穩樁平臺共同承受自重載荷、臺風載荷及水流沖擊。4根定位樁承受波浪力。

此工況平臺最大綜合應力255 MPa,定位樁最大應力225 MPa,均小于許用應力291 MPa,滿足要求。平臺最大綜合位移426 mm。工況7應力云圖如圖8所示。

圖8 工況7平臺應力云圖

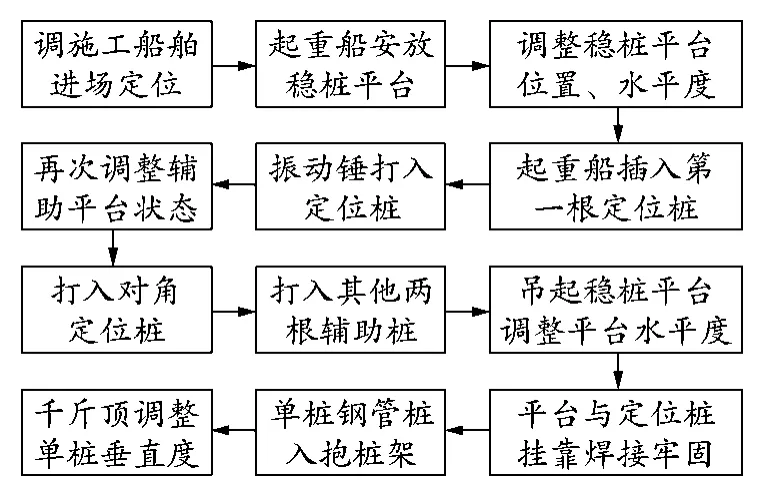

5 穩樁平臺施工操作要點分析

坐底式單樁穩樁平臺施工工藝流程如圖9所示。

圖9 坐底式單樁穩樁平臺施工工藝流程

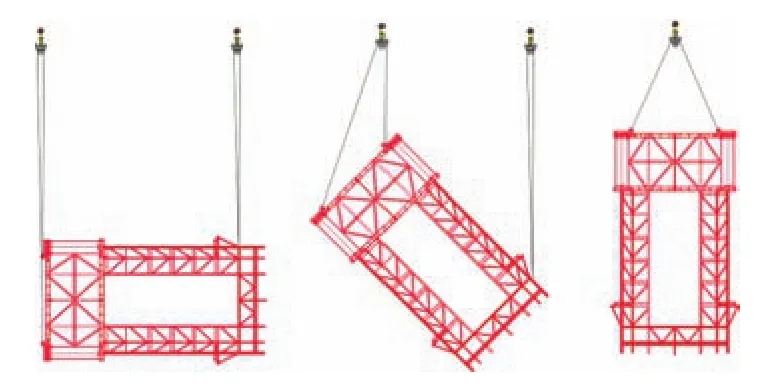

(1)配套駁船將穩樁平臺和定位樁運輸至機位處,單樁穩樁平臺起吊翻身直立采用兩臺起重船配合,主起重船起吊平臺上部結構4處吊點,輔起重船起吊平臺下部2處吊點。翻身直立過程如圖10所示。

圖10 穩樁平臺起吊翻身直立

(2)平臺翻身完成后利用GPS定位將定位平臺安放在機位處,當穩樁平臺抱樁器中心坐標與鋼管樁中心坐標誤差在1 m內時,起重船吊臂放纜使穩樁平臺入水,當穩樁平臺底部距泥面1 m左右停止放纜。穩樁平臺穩定后通過起重船緩慢絞纜進行精確定位,使抱樁器中心與鋼管樁中心重合后繼續放纜沉放穩樁平臺。當穩樁平臺不在自沉穩定后,插入一根輔助樁,然后采用振動錘沉樁,逐根打入。為有效控制定位樁沉樁過程中穩樁平臺偏位,定位樁打設順序按對角線進行。

(3)穩樁平臺定位樁全部沉樁到位后,進行穩樁平臺的提升與固定,使之與支撐樁固定,形成獨立、穩定的鋼結構框架平臺。

(4)穩樁平臺不論是采用起重船提升,還是采用支撐樁吊掛系統提升,提升過程必須保證整齊平行提升,防止穩樁平臺與支撐樁別卡,造成提升困難或結構損壞。

(5)以設計鋼管樁標高為參照,確定穩樁平臺頂標高。當穩樁平臺提升到位后,進行精確調平,四角高差不大于10 mm。然后,鎖定全部吊掛結構,并用鋼楔塊將穩樁平臺架與支撐樁間縫隙固定。

(6)起吊鋼管樁達到豎直吊裝姿態后,起重船通過絞錨將鋼管樁移動到穩樁平臺抱樁器中心,穩樁平臺上、下兩層4個300 t液壓千斤頂與樁身緊密接觸,樁身穩定后開始自沉。通過抱樁器上、下兩層平臺液壓頂推油缸調節樁身以保證鋼管樁垂直度。

(7)在沉樁作業過程中,鋼管樁每下沉1 m停止錘擊,對樁的垂直度進行復測,偏差大于設計要求時及時進行糾偏,直至沉樁作業結束。

6 結束語

風電產業作為全球最為熱門的可再生清潔能源發電產業之一,對國家的經濟發展和社會進步都具有舉足輕重的作用[12]。坐底式單樁穩樁平臺的使用為海上打樁施工提供了可靠的技術支持,在保證施工安全的前提下,提高了打樁的經濟效益,為發展風電產業做出一定的貢獻。