牽引用閥控式鉛酸電池的研發

沈旭培,方明學,陳 群

( 天能電池集團股份有限公司,浙江 湖州 313100 )

清掃車、環衛車、旅游觀光車和高空作業車等對電池的放電要求非常苛刻。 這些車輛每天的正常工作時間約為5~7 h,平均放電深度均在80%以上,而高空作業車的升降系統和抓取系統會同時工作,耗電量更大。

近年來,環衛車和高空作業車基本已選用免維護閥控式鉛酸(VRLA)電池取代燃油,清掃車和旅游觀光車也由深循環型富液式牽引電池改用免維護VRLA 電池,以防止電解液滲漏,避免腐蝕車輛。 早期使用的富液式牽引電池,多采用管式正極板[1],需要定期加水維護;而貧液式VRLA 電池有運輸方便和免維護等優點,但對電池本身的要求更嚴格。 如每逢夏季,電池在連續使用時,內部溫度可達約65 ℃,使正極板柵電化學腐蝕速度、正極活性物質軟化速度加快,電池鼓脹概率提高。

本文作者主要結合板柵、活性物質、外殼強度和使用環境等方面綜合考慮,設計長壽命、牽引用VRLA 電池。

1 電池設計

1.1 極板設計

采用涂膏式極板制造的電池,幾乎都存在正極活性物質軟化脫落的問題[2],在高溫環境和深放電條件下尤為明顯。常規的動力電池,設計思路多以高容量為主,使車輛的續航里程增加,以保證在短時間內獲得用戶的好評,而電池使用壽命卻要在相當長的一段時間內才能得以體現。 常規的動力電池活性物質含量相對偏高,板柵質量相對偏低,柵格面積較大,在高溫環境和高密度電解液條件下使用,板柵耐腐蝕性較差,正極活性物質也容易軟化脫落。

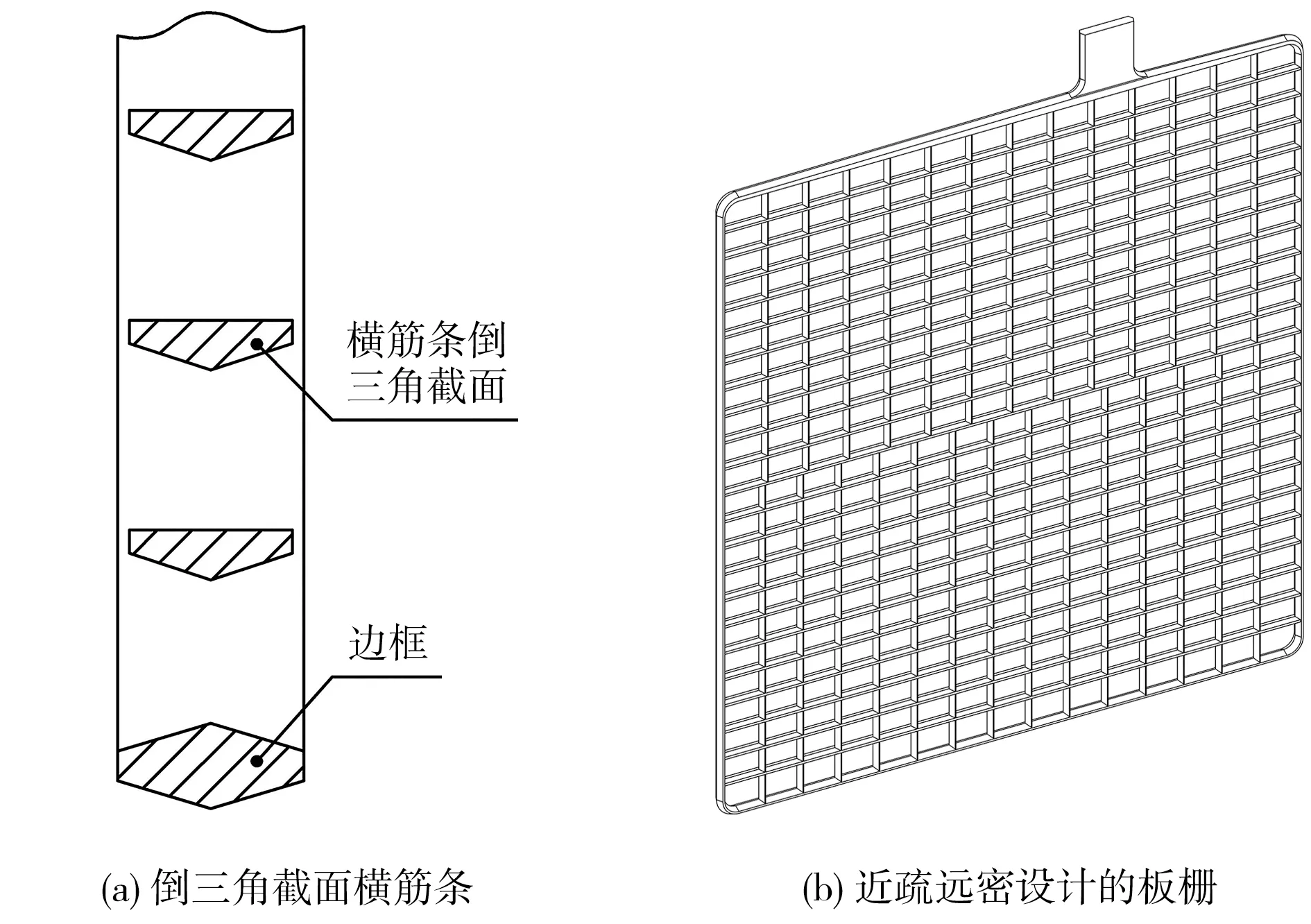

重力澆鑄的板柵存在以下缺點:縱筋條截面積大,導電性好;橫筋條截面積小,耐腐蝕性不好;間距大,不利于活性物質的保持。 基于此,采用以下方案設計DP-24.0-M 板柵:①板柵筋條質量增加20%~24%,以提高耐腐蝕性;②橫筋條間距減小15%,并采用倒三角截面形狀設計[見圖1(a)],阻礙活性物質脫落;③采用近疏遠密的縱筋條排布[見圖1(b)],均衡活性物質利用率[3]。

圖1 橫筋條和板柵的設計圖Fig.1 Design drawings of cross section bar and grid

據市場調研,MNE800FB/清掃車、MNH50 高壓清洗車、ST4QY1500E 環衛車和J4045R 高空作業車等車輛均屬于低速牽引車,對電池初期容量的要求相對較低,但由于車輛載重較大,對深放電的要求較高。 為了保證電池的使用壽命,采用正極活性物質冗余8%、負極活性物質冗余5%、電解液密度由1.360 g/cm3調整至1.330 g/cm3和裝配壓強增加10~15 kPa 的設計方案。

1.2 外殼設計

在高溫使用和內部壓強的影響下,與極板平行的電池槽側面容易鼓脹。 這是動力VRLA 電池在使用過程中普遍發生的現象。 若充電器使用不當或電池過充電,側面鼓脹更為嚴重,甚至會導致電池槽粘連且不可復原。 據清潔車和高空作業車用戶反饋,在售后電池中,電池槽鼓脹的比例每年約有3.7%,尤其是夏季,可達到5.8%。

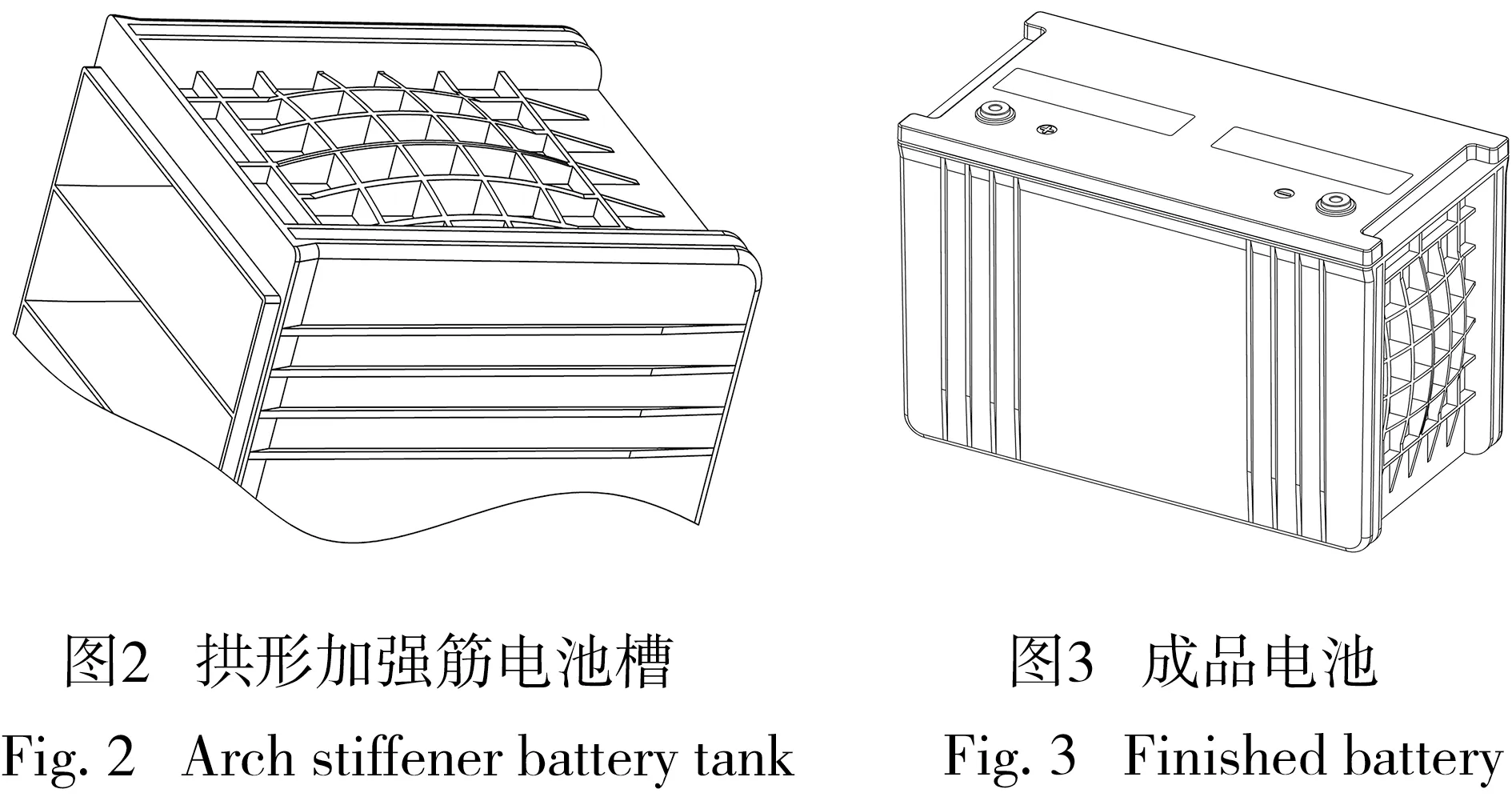

有鑒于此,本文作者采用側面深藏式設計,即電池槽側面預留約15~18 mm 的空間;采用拱形加強筋結構設計[4],利用球面受力分散和均衡的特點,消除電池內部壓強產生的應力,以防止側面鼓脹。 拱形加強筋電池槽示意圖見圖2,成品電池示意圖見圖3。

據公司統計,采用該設計方案的以3-DF-260 型、4-DF-190 型和6-DF-140 型等為代表的數10 款電池,自2018 年至今,在市場上累計使用的約19.8 萬只電池中,無一例鼓脹。

2 實驗驗證

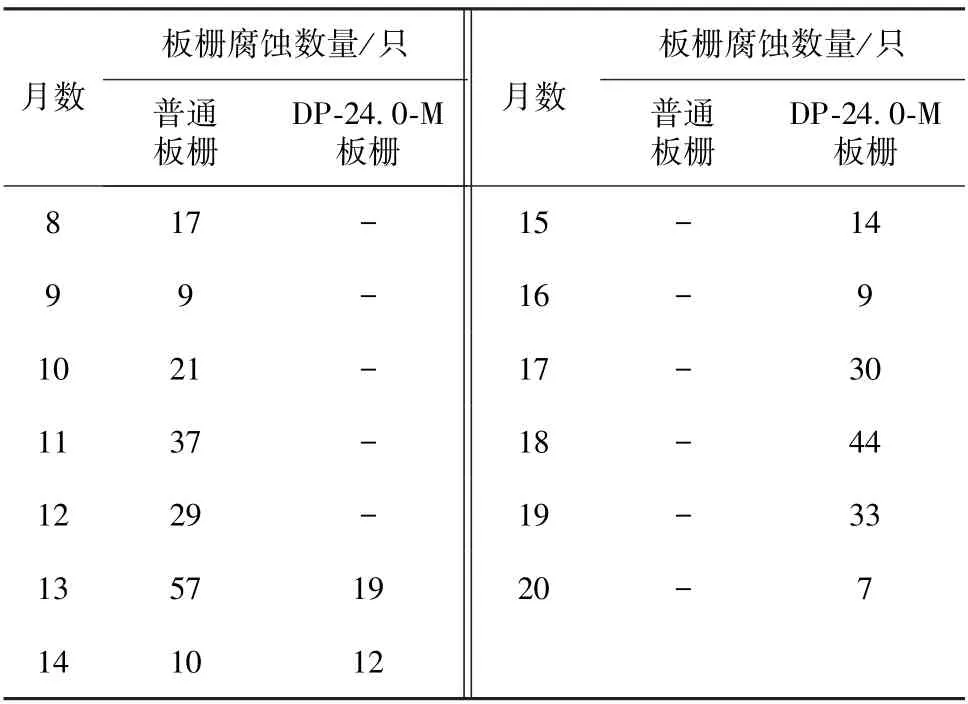

取公司生產的采用DP-24.0-M 板柵與采用普通板柵的4-DF-190 型牽引電池各180 只,按每組9 只,分別安裝在40輛72 V 電壓系統的LQ-A19 型觀光車上。 在電池裝車使用后的第8 個月至第20 個月進行售后跟蹤,并對退回的電池進行解剖分析。 板柵腐蝕的數據列于表1。

表1 板柵腐蝕時間統計表Table 1 Statistical table of grid corrosion time

對退回的電池進行解剖,分析可知:采用普通板柵的電池,從第8 個月開始連續出現板柵腐蝕現象,第11~13 個月尤為嚴重;采用DP-24.0-M 板柵的電池,從第13 個月才開始出現板柵腐蝕現象,腐蝕約延緩了5 個月,第20 個月后,仍有12 只電池在使用。 這說明,使用DP-24.0-M 板柵和新外殼的電池,耐腐蝕性增強,使用壽命更長。

3 結論

因燃油車存在尾氣排放污染、噪音擾民、加油困難等弊端,近年來,清掃車、環衛車、旅游觀光車和高空作業車等車輛已逐步選用VRLA 電池取代燃油。 這些車輛工作時間長,電池放電深度深,必須設計出長壽命和深循環型的VRLA 電池才可以滿足需求。

本文作者設計出牽引用VRLA 電池,采用高耐腐蝕板柵將腐蝕周期延緩了約5 個月,高強度極板延長了電池壽命,高強度電池槽防止了電池側面鼓脹。 在清掃車、環衛車、旅游觀光車和高空作業車等車輛上,實現了免維護使用。