醋酸生產(chǎn)裝置性能提升關鍵技術探討

趙月東

(兗礦魯南化工有限公司,山東 滕州 277527)

醋酸是重要的化學中間體和化學反應溶劑,主要用于生產(chǎn)醋酸乙烯、醋酐、醋酸纖維素、醋酸酯類、對苯二甲酸(PTA)、氯乙酸和醋酸鹽類等,其衍生物多達幾百種。目前生產(chǎn)方法主要為甲醇羰基合成法,由上世紀70年代美國孟山都公司首創(chuàng)。近年來,由于在催化劑研制領域的新進展,因而該工藝發(fā)生了一些重大突破:如BP公司的Cativa工藝,Celanese公司的低水含量工藝,UOP/Chiyoda的UOP/Chiyoda Acetica工藝,HaldorTopsoe的甲醇/二甲醚生產(chǎn)醋酸新工藝,以及我國西南化工研究設計院開發(fā)的蒸發(fā)流程等[1]。

近年來,隨著醋酸市場不斷擴張,競爭日趨激烈,國內各廠家不斷探索技術突破來優(yōu)化降低物料消耗,以降低單位生產(chǎn)成本。目前國內技術革新中普通存在的瓶頸問題在于合成系統(tǒng)傳質傳熱,以及國產(chǎn)化設備開發(fā)與技術升級。某公司從實際生產(chǎn)運行出發(fā),通過開展自主技術創(chuàng)新,開發(fā)出新型合成換熱技術、反應釜新型流體攪拌技術、高速泵國產(chǎn)化應用技術等多項關鍵技術,帶來了產(chǎn)能提升、消耗降低、產(chǎn)品質量提高等諸多優(yōu)勢,以更低的成本優(yōu)勢和更高的質量優(yōu)勢積極參與行業(yè)競爭。

1 技術難題及分析

1.1 合成系統(tǒng)換熱效果差

羰基合成醋酸反應為放熱反應,合成系統(tǒng)熱量平衡主要通過3種途徑:一是閃蒸循環(huán)帶走熱量,約占70%;二是母液換熱器,約占25%;三是精餾系統(tǒng)返回合成的稀酸(60℃)和重相(40℃)等物料,約占5%。該公司采用關鍵技術前,各換熱器已全部處于滿負荷運行狀態(tài),合成溫度波動幅度大,催化劑活性較差,容易造成醋酸甲酯積聚或瞬間釋放導致放熱量不穩(wěn)定。當反應溫度過高時,反應速率加劇,瞬間造成CO缺乏,在此情況下催化劑易形成RhI3沉淀,長期如此,反應會持續(xù)惡化并導致催化劑損失。

1.2 反應釜機械攪拌故障

傳統(tǒng)醋酸工藝中,一般采用機械攪拌達到氣液的均勻混合,然而,機械攪拌設備結構比較復雜,且機械攪拌主體結構中的軸封以及傳動裝置中的軸承在設備運輸以及裝置運行過程中易損壞,難以實現(xiàn)裝置持續(xù)、穩(wěn)定、安全運行。該公司自醋酸裝置原始開車后,曾多次出現(xiàn)因反應釜攪拌器機械密封泄漏而造成系統(tǒng)停車,給公司造成巨大損失。

1.3 高速泵運行性能低

該公司醋酸裝置共22臺高速泵,均為美國某公司出品的LMV-311和LMV-322型立式單級離心高速泵,使用在醋酸系統(tǒng)的關鍵部位,高速泵技術含量高,裝配要求精度要求高,價格昂貴。項目建設后,高速泵以其性能可靠、運行穩(wěn)定、檢修周期長等絕對的優(yōu)勢滿足了連續(xù)化生產(chǎn)運行的需求。

經(jīng)過近幾年的裝置產(chǎn)能提升,在生產(chǎn)過程中出現(xiàn)了許多新問題,在醋酸系統(tǒng)產(chǎn)能提升改造實施過程中,高速泵為部分流限流量離心泵,原先期設計產(chǎn)能的高速泵流量等性能參數(shù),無法滿足系統(tǒng)產(chǎn)能提升后對流量及揚程的相關運行指標要求,嚴重制約了擴產(chǎn)后裝置的順利連續(xù)運行,阻礙醋酸產(chǎn)能的進一步提升,醋酸系統(tǒng)各個工況高速泵流量等性能提升問題成為制約系統(tǒng)產(chǎn)能提升及安全穩(wěn)定運行的瓶頸。

目前生產(chǎn)使用高速泵全部為美國某公司原裝整機進口設備,如果按照系統(tǒng)提升改造要求新購設備,成本太高,且造成高速泵閑置損失,而如利用原設備進行性能提升優(yōu)化,關鍵技術廠家壟斷必須從國外引進,需付出高昂的專利費用及原廠的優(yōu)化部件費用,既影響了擴產(chǎn)優(yōu)化項目的建設質量和時間進度,也大大降低了擴產(chǎn)優(yōu)化項目的經(jīng)濟效益。

2 技術升級及特點

2.1 新型合成換熱技術

新型合成換熱技術在開工泵外循環(huán)管路上增加1臺新型換熱器。該新型換熱器是利用生產(chǎn)過程中的高溫母液作為熱源來生產(chǎn)蒸汽,它既是工藝流程中高溫母液的冷卻器,又是利用余熱提供蒸汽的動力裝置。

操作時,190℃的高溫母液與120~130℃的高溫鍋爐水間壁換熱,高溫母液降溫至170℃,達到移除反應熱的目的。而高溫鍋爐水則吸收熱量部分汽化,生產(chǎn)0.5 MPa蒸汽,并入蒸汽管網(wǎng)供后系統(tǒng)使用。

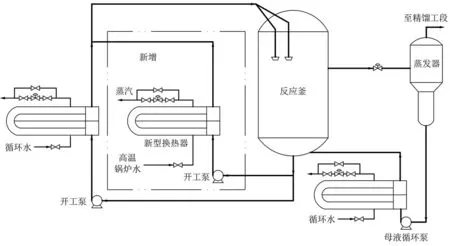

同時該新型換熱器利用高溫鍋爐水降溫,與母液溫差較小,溫度比普通循環(huán)水換熱器利于調節(jié),通過進一步DCS多回路控制技術研究,利用新型換熱器和普通循環(huán)水換熱器串級多點控制,提升系統(tǒng)自動化控制程度,解決多年來合成溫度波動大、不易調節(jié)的問題。改造后的工藝流程見圖1。

圖1 新型換熱器改造前后工藝流程Fig 1 New heater exchanger process flow before and after modification

2.2 新型反應釜流體攪拌技術

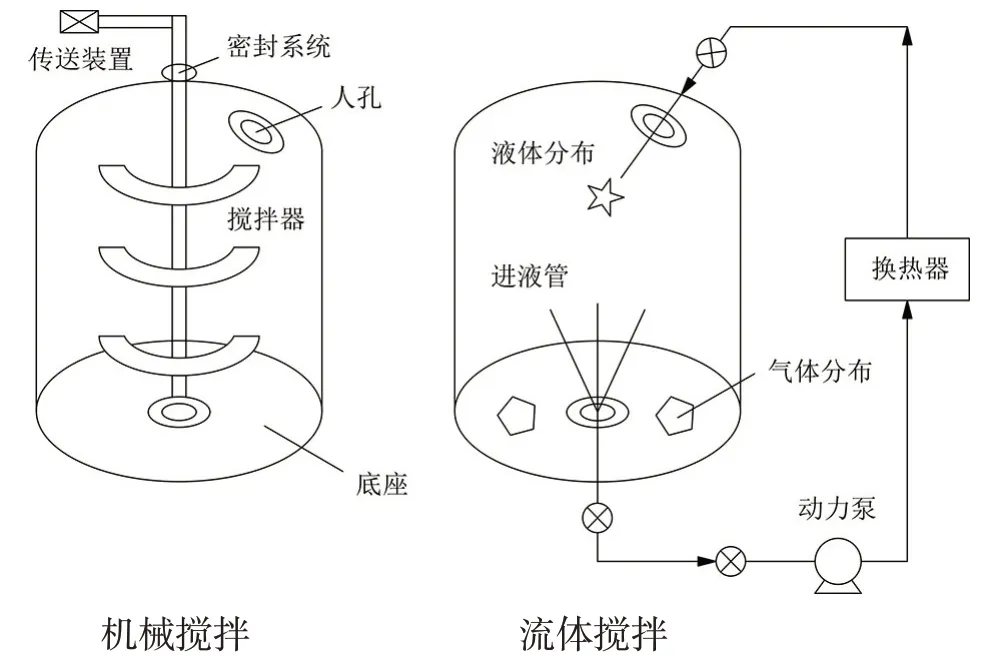

流體攪拌充分利用了反應釜母液自身循環(huán),通過改善CO氣體及循環(huán)母液分布,實現(xiàn)反應釜內氣液相的充分混合,使反應速率大大提高,從而起到替代攪拌器的功能,而且避免軸封損壞造成減量事故發(fā)生。

計算流體技術(CFD)。流體在反應器中的流動過程是三維高速湍流,同時還伴隨著流體的脈動以及隨機湍動。為了能夠客觀、準確的評定以及測定流速,采用計算流體技術的方法對不同工藝條件下反應器內的流動與混合進行計算預測。

軟件模擬與攝像對比技術。為了使得氣液混合效果達到預期的目的,需對氣體分布與液體分布分別進行考慮,并用攝像法記錄實驗結果。在優(yōu)化方案的設計中,先考察原先的氣液分布設備的混合特性;然后,在原先的基礎上提出幾種設計思想,并用Fluent軟件將各種方案進行對比并進行實驗研究,考察實際狀況下的氣液分布效果。

機械攪拌與流體攪拌對比分別見圖2。

圖2 機械和流體攪拌裝置Fig 2 Difference between mechanical stirring and fluid mixing

數(shù)值模擬方法。在CFD軟件FLUENT平臺上,基于雷諾時均方程,結合標準k-ε雙方程湍流模型,對反應器內的三維流動場進行數(shù)值模擬。反應器內流體為單相液體或氣液兩相操作,水密度為1 000 kg/m3,黏度為1 mPs;氣體密度為1 kg/m3,黏度為1 mPs,模擬工況液面壓力分別進行考慮,并用攝像法記錄實驗結果,按照如下方案進行改進:1)增加分布器開孔的數(shù)量;2)調整氣體分布器開孔的尺寸;3)優(yōu)化液體進口的流速;4)改進液體進口的高度;5)改變液體進口的角度;6)增加噴頭數(shù)量。

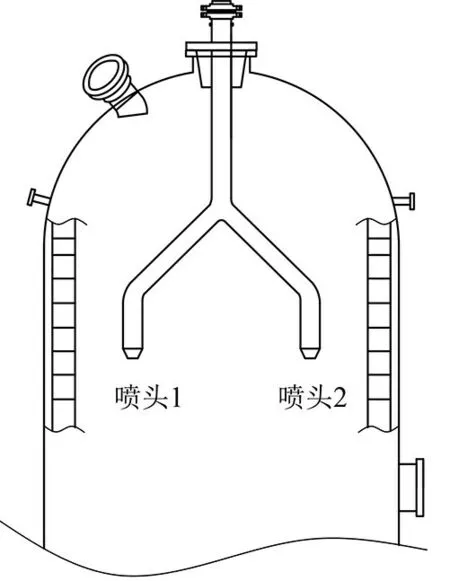

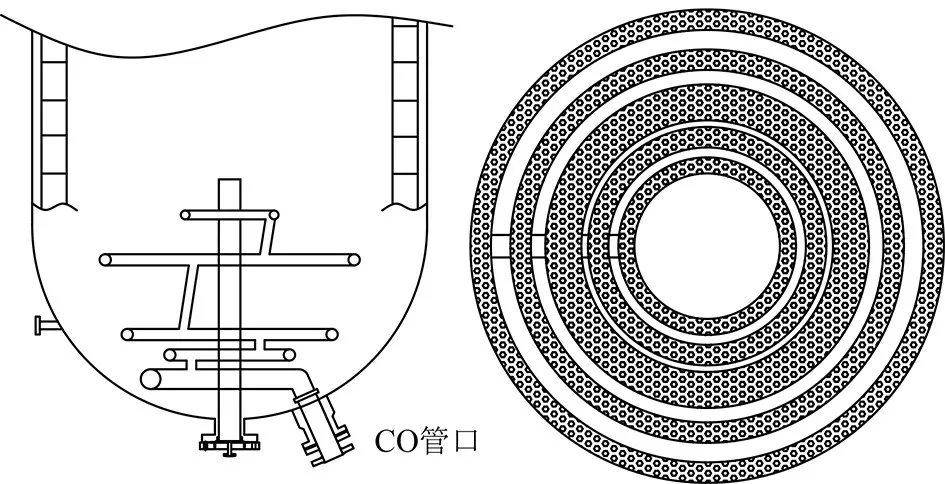

改進后的氣體與液體混合效果比改進前有大幅提高,氣體與液體的混合效果提高,氣液分布均勻,增大了接觸面積,提高了反應速率,并根據(jù)結果開發(fā)出新型流體攪拌系統(tǒng)[2]。關鍵設備見圖3和圖4。

圖3 流體攪拌噴頭Fig 5 Sprayer structure in the reactor

圖4 CO分配器Fig 4 CO distributor in the reactor

流體攪拌裝置升級改造,以滿足大容積反應釜氣液兩相充分混合要求,每套裝置有動力泵、換熱器、流體攪拌管及噴頭構成,流程為:反應液通過中部流出,進入動力泵,動力泵出口連接換熱器,通過換熱器對反應液進行降溫后,從反應釜頂部側向進入反應釜繼續(xù)參加反應,反應釜內部設有流體攪拌管,運行時,反應液從反應釜頂部側向進入反應釜,沿釜壁高速向下流動,帶動周邊的液體發(fā)生矢量的改變,并從反應釜下部翻轉而上,形成了多個主流動層不同的循環(huán)流動狀態(tài)。

CO分配器有多層多孔環(huán)式管體構成,其特征為:多層多孔環(huán)式管體俯視角度為同心結構,上管體和下管體通過連接管連接,為了使原料氣體進入反應器后能均勻的分布,且與反應液充分接觸,在每個環(huán)式管體上半部分分布多圈氣孔,氣孔直徑尺寸縮小。幾何尺度由毫-厘米級別調控至微-毫米級,通過CO分布器微氣泡技術研究與應用,在數(shù)量級上大幅提高相界面積和氣液兩相的傳質速率,促進系統(tǒng)反應。

2.3 高速泵國產(chǎn)化技術升級

以甲醇加料泵及重相泵為例,介紹具體核算及技術升級改造方案。

輸出軸(高速軸)軸徑核算。甲醇加料泵和重相泵選用標準泵軸系列的d=20 mm平鍵驅動,利用葉輪鎖緊螺母固定葉輪的標準高速軸,并進行國產(chǎn)化的設計與應用;

葉輪的輪轂直徑核算。甲醇加料泵原葉輪葉片24片、外徑120 mm,進行模塊式計算并修正后,選用適用于性能曲線上揚截止型的24片、外徑196 mm的整體葉輪;渦室直徑224 mm;對葉輪及渦室進行國產(chǎn)化應用。重相泵原葉輪葉片24片、外徑112 mm,性能提升后,選用24片、外徑為162 mm的整體葉輪;渦室直徑184 mm。

擴散器喉部面積At的確定。甲醇加料泵采用全蝸殼單喉孔發(fā)散型的擴散器,喉口直徑16.5 mm,并對擴散器及喉口進行國產(chǎn)化設計應用;重相泵采用全蝸殼單喉孔發(fā)散型擴散器,喉口直徑18.56 mm。

擴散器厚度與擴散器壓蓋厚度的確定。甲醇加料泵擴散器厚度優(yōu)化為65 mm,擴散器壓蓋厚度10.5 mm,并對擴散器壓蓋進行國產(chǎn)化的設計及加工應用;重相泵擴散器厚度優(yōu)化為64 mm,擴散器壓蓋厚度24 mm。

誘導輪的核算與選型。根據(jù)性能提升后葉輪及蝸室直徑,誘導輪在高速泵專用系列中選用適用于高吸入比轉速的專用錐形3葉片不等距螺旋誘導輪。

3 技術升級后效果

3.1 新型合成換熱技術

傳統(tǒng)的換熱器換熱模式由于冷熱流體溫差大,合成溫度不易調控,而且產(chǎn)生熱量經(jīng)循環(huán)水帶走,造成熱損失[3]。采用關鍵技術新增1臺新型換熱器,該新型換熱器利用生產(chǎn)過程中的高溫母液作為熱源來生產(chǎn)蒸汽,它既是工藝流程中高溫母液的冷卻器,又是利用余熱產(chǎn)生蒸汽的動力裝置,在實際生產(chǎn)過程中又能起到優(yōu)化調整合成溫度的功能。采用關鍵技術后,一是提升了系統(tǒng)整體換熱余量,滿足1 Mt/a擴產(chǎn)需求;二是實現(xiàn)合成溫度自動化穩(wěn)定控制;三是利用余熱副產(chǎn)低品位蒸汽(0.5 MPa)約15 t/h,降低能源消耗。

3.2 新型反應釜流體攪拌技術

該新型醋酸反應釜流體混合系統(tǒng)改變了機械攪拌軸封及傳動裝置在運行過程中易損壞的情況,將動密封點消除,極大地提高了系統(tǒng)安全穩(wěn)定運行。

針對大容積醋酸反應釜裝置,單噴嘴流體攪拌及傳統(tǒng)CO分配器無法達到氣液兩相充分混合要求,該新型醋酸反應釜流體混合系統(tǒng)升級流體攪拌形式,并采用新型CO分配器,CO氣體分布更加均勻,改善氣液兩相混合效果,提高了CO利用率,提升了反應速率,CO單耗降低5 m3/t,同時實現(xiàn)醋酸裝置1 Mt/a產(chǎn)能的優(yōu)化提升。

3.3 高速泵國產(chǎn)化技術

利用目前設備通過國產(chǎn)化技術的研究應用,提升設備的各項性能滿足系統(tǒng)高負荷的安全連續(xù)化運行;研究開發(fā)的技術路線是在保持原有的泵體、變速箱基礎上,根據(jù)要求工況,通過研究高速泵流道的設計,研究開發(fā)新型國產(chǎn)化技術的擴散器及擴散器壓蓋,并且對相關配套葉輪、誘導論等零部件的匹配選型,實現(xiàn)高速泵性能提升優(yōu)化,滿足產(chǎn)能提升需求,并確保機泵高負荷安全連續(xù)穩(wěn)定運行。

4 結束語

醋酸裝置產(chǎn)能提升后,產(chǎn)量效應帶動生產(chǎn)成本降低,以更低的成本優(yōu)勢和更高的質量優(yōu)勢積極參與行業(yè)競爭,以避免在還有可能繼續(xù)加劇的行業(yè)整合過程中停滯不前或者被后來者趕超的不利局面。科技攻關過程中形成的多項關鍵技術,助推我國醋酸工業(yè)的快速發(fā)展。