全氟-2,2-二甲基-1,3-二氧環戊烯-四氟乙烯共聚物的合成、結構和性能

毛國亮,余大洋,鄭 威,王樹華,包永忠

(1.浙江大學化學工程與生物工程學院,化學工程聯合國家重點實驗室,浙江 杭州 310027;2.浙江大學衢州研究院,浙江 衢州 324000;3.浙江巨化技術中心有限公司,浙江 衢州 324004)

含氟塑料具有耐化學腐蝕、耐熱、耐寒和絕緣性好等優點,廣泛應用于化工、電子電器和航空航天等眾多領域。為了滿足不同應用場合的需要,目前已陸續開發生產了聚四氟乙烯(PTFE)、四氟乙烯-六氟丙烯共聚物(FEP)、四氟乙烯-全氟烷基乙烯基醚共聚物(PFA)、聚偏氟乙烯(PVDF)等含氟聚合物[1-2]。PTFE、FEP、PFA、PVDF為均聚或含少量共聚單體的聚合物,易結晶,為非透明性聚合物。

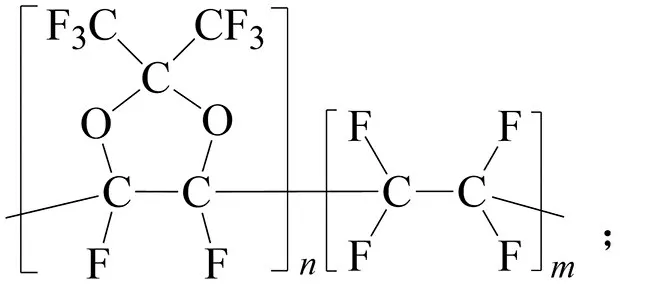

國外于20世紀后期開發了無定形透明全氟聚合物,它們不僅具有與其它氟塑料相似的耐熱、耐化學腐蝕等優點,而且還具有透光率高、折射率小、介電常數小、溶解性較好及氣體滲透率高等特性,在光學纖維、分離膜、分析儀器、醫用和軍工設備等具有良好的應用前景。目前,無定形含氟聚合物主要為全氟烯醚均聚物和全氟烯醚與四氟乙烯(TFE)共聚物等類型,生產技術被美國DuPont、日本旭硝子等少數國外化工巨頭所壟斷,產品牌號有Teflon AF?、Hyflon AD及Cytop等。其中Teflon AF?為全氟-2,2-二甲基-1,3-二氧雜環戊烯(PDD)與TFE的無規共聚物(PDD-TFE)[2]:

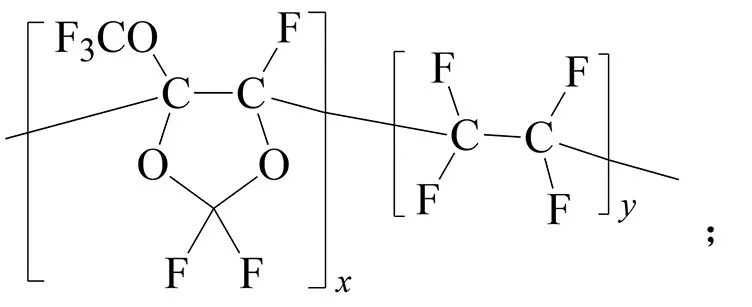

Hyflon AD為2,2,4-三氟-5-三氟甲氧基-1,3-二氧雜環戊烯(TTD)與TFE的無規共聚物[3]:

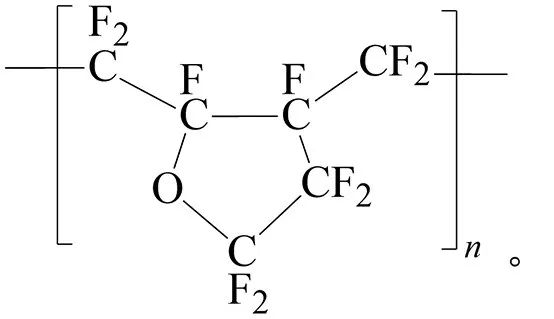

Cytop由全氟4-乙烯氧基-1-丁烯(BVE)內環化均聚而成,分子鏈中不含TFE分子序列[4]:

1 PDD-TFE的合成

對于PDD-TFE共聚物,起初采用TFE與其它含氟單體共聚類似的以含氟溶劑為介質的聚合方法。SQUIRE等采用分散聚合方法完成了PDDTFE共聚物的制備,聚合采用三氯三氟乙烷(CFC-113)為反應介質,過氧化二碳酸二(4-叔丁基環己基)酯為引發劑[5]。典型的聚合過程為:向330 mL冷的不銹鋼振蕩管中加入51 g(0.21 mol)PDD,330 g冷的CFC-113和0.2 g過氧化二碳酸二(4-叔丁基環己基)酯,密封并進一步冷卻至-50~-80℃,在干燥的丙酮混合物保護下,排空并用氮氣沖洗3次后通入1 g(10 mmol)TFE;反應管在50、65、70℃下水平振動各反應1 h;冷卻至室溫后,蒸出溶劑,留下固體白色聚合物,于真空烘箱中干燥。通過NMR表征得到PDD和TFE摩爾分數分別為98%和2%的共聚物。

聚合所用溶劑介質CFC-113溶劑對大氣臭氧層有一定破壞作用,受限于《蒙特利爾議定書》,目前工業上用量已日趨變少。現正積極尋找其它合適的代用品,如以全氟環丁烷、全氟環己烷等為代表的全氟烴,以全氟三丁基胺等為代表的全氟胺類和以全氟-N-異丙基嗎啉等為代表的全氟含氧環烴類。

超臨界流體以其可提高反應速度及選擇性、清潔、易分離等特點,已逐漸應用于聚合反應研究中。1992年,DESIMONE首次報道了單體1,1-二氫全氟代辛基丙烯酸酯(FOA)以超臨界二氧化碳(Sc-CO2)作為反應介質的溶液聚合,得到了相對分子質量達270×103的聚合物[6]。從此,以Sc-CO2為介質的聚合自此成為了高分子合成的研究熱點[7]。與傳統聚合介質相比,Sc-CO2無毒無害、易分離、不發生鏈轉移、聚合物與單體之間的溶解性可調性強等優點[8-9]。另外,Sc-CO2作為合成含氟聚合物的溶劑,還能提高TFE等單體的穩定性和聚合反應的安全性。

鑒于TFE與含氟單體在Sc-CO2聚合的成功案例,MICHEL等采用超臨界聚合制備PDD-TFE共聚物,在13.8 MPa壓力和35℃下,以Sc-CO2為介質、過氧化二(全氟-2-N-丙基丙酰)為引發劑進行聚合,采用TFE、CO2混合進氣的方式提高了安全性[10]。

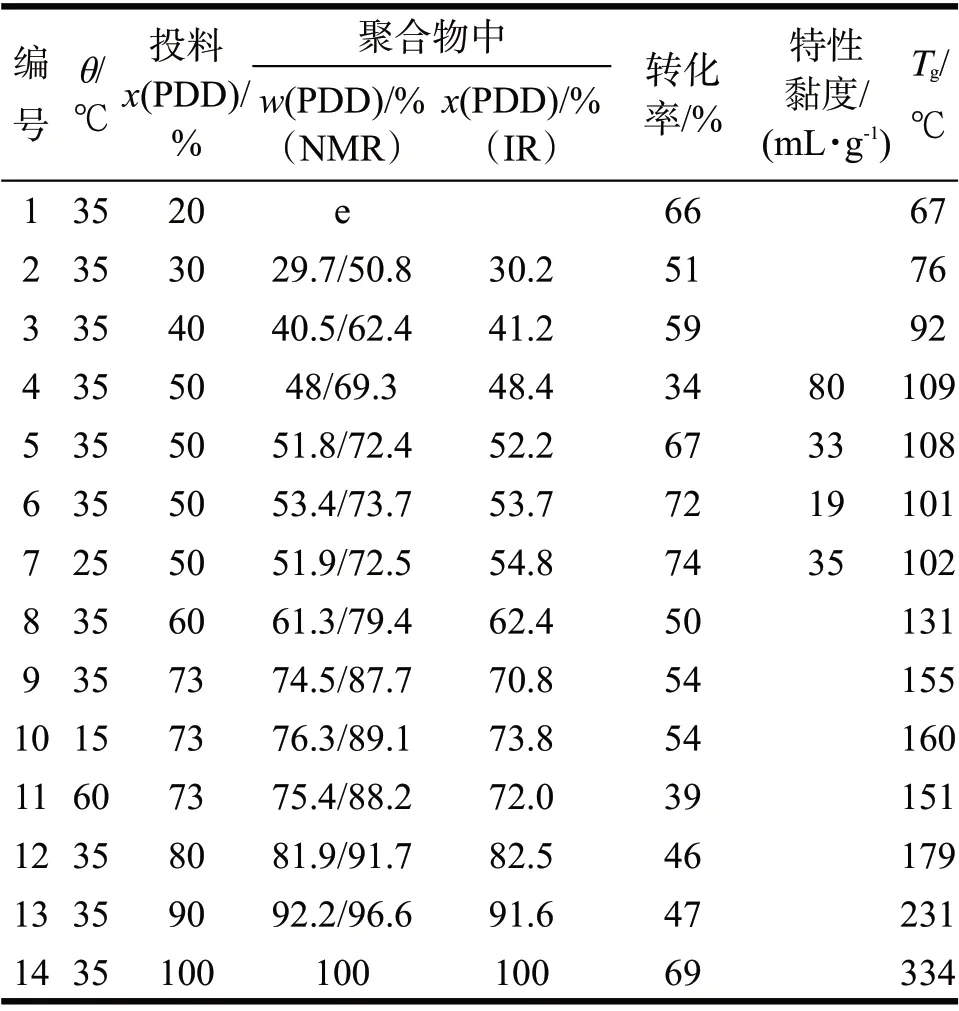

超臨界CO2聚合中有著較復雜的相行為,反應過程類似沉淀聚合,PDD投料摩爾分數在40%~73%時,相分離為清澈兩相,富CO2相在上層,富聚合物相在下層,反應過程中小分子量的聚合物在CO2中溶解,達到一定分子量后分離至聚合物相中;而當PDD、TFE投料比過高或過低,則直接產生沉淀的共聚物。表1為不同聚合條件下PDDTFE共聚結果,可見在PDD投料摩爾分數>60%時,超臨界CO2聚合收率不理想,不足50%。

表1 不同聚合條件下PDD/TFE共聚結果Tab 1 Copolymerization of PDD/TFE under different reaction conditions

2 PDD-TFE結構

PDD-TFE共聚物組成對其性能有較大影響,如何準確確定其組成是一大難題。MICHEL等采用六氟苯作為溶劑,對PDD-TFE共聚物進行19F NMR分析,結果顯示在化學位移-78~-80內,有2個CF3甲基峰,而在化學位移-110~-125內-CF與-CF2形成1個寬的峰帶[10]。采用式(1)可將-CF3、-CF與-CF2關聯起來,計算共聚物中PDD的摩爾分數:

x(PDD)=2A1/(3A2+A1)。

式中,A1和A2分別為CF3和CF2與CF的核磁峰面積。

以SC-CO2為介質聚合所得PDD-TFE共聚物與商品化Teflon AF1601的氟譜比較可知,兩者氟譜幾乎一致,相比于TeflonAF1601,超臨界聚合所制備的PDD-TFE共聚物僅多了1處由全氟引發劑引發產生的三氟甲基端基的位移峰。

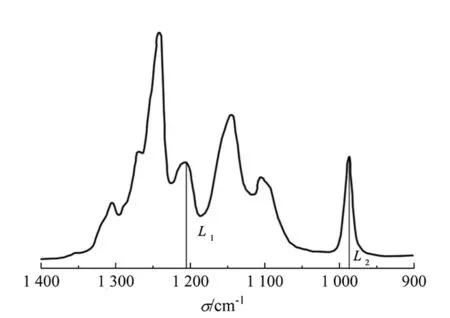

另外,MICHEL等還提出了通過紅外(IR)光譜確定PDD-TFE共聚組成的方法[10]。典型PDDTFE共聚物IR譜如圖1所示,在波數1 000 cm-1處附近對應的鋒強度L1隨著PDD含量增大而減小,波數1 200 cm-1附近的峰強度L2則相反。

圖1 PDD-TFE共聚物IR光譜Fig 1 IR spectra of PDD-TFE copolymer

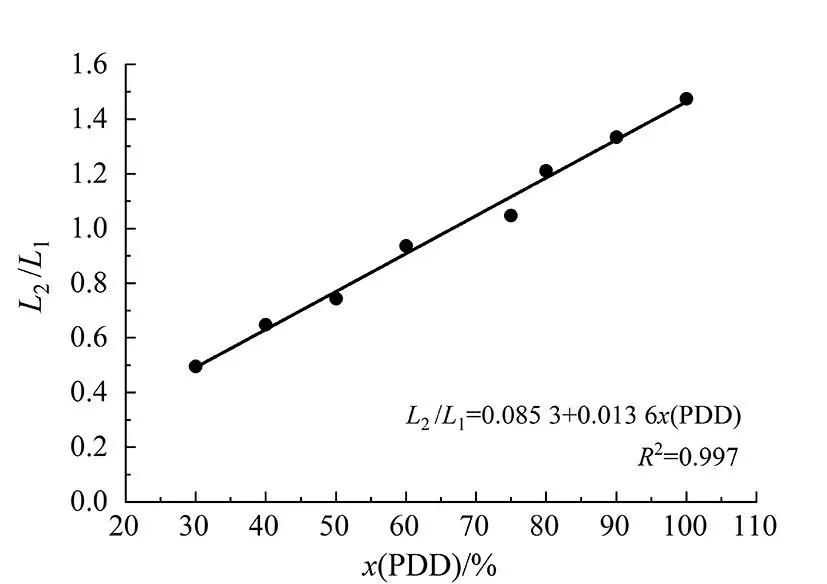

將L2/L1與PDD的摩爾分數進行線性關聯,根據關聯式可得不同L2/L1時共聚物中PDD的摩爾分數,見圖2。

圖2 IR法確定共聚物PDD的含量Fig 2 IR method for determination of PDD content

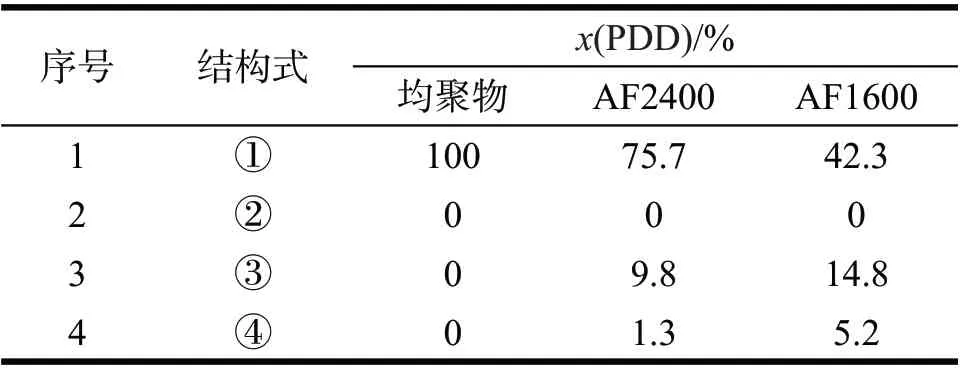

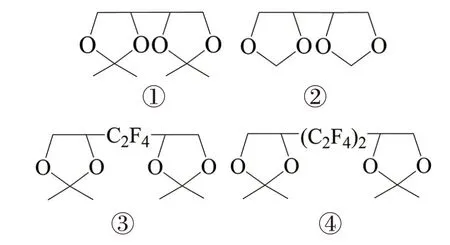

分子序列分布影響PDD-TFE共聚物的結晶。由表2為Teflon AF1600與TeflonAF 2400中不同序列結構的摩爾分數[11]。

表2 PDD-TFE共聚物分子序列分布Tab 2 Molecular sequence distribution of PDD-TFE copolymer

由表2可知,PDD的二元組的數目遠大于TFE的二元組,在TFE單元組中分子數n>5時,往往會出現結晶。當x(PDD)>65%時,n=5、6、7的TFE單元組含量很低,也進一步說明了PDD-TFE共聚物為無定形態的原因,PDD插入TFE分子序列中,其龐大的空間環狀單元降低了分子的對稱性及分子排列的規整度,阻礙了共聚物的結晶[11-12]。

3 PDD-TFE性能和應用

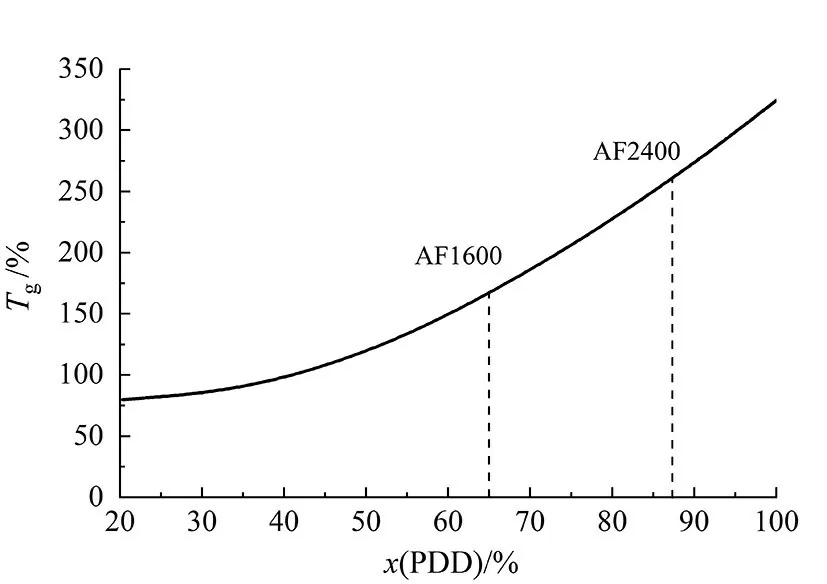

隨著PDD含量的增加,PDD-TFE共聚物從結晶態向無定形態轉變,PDD的摩爾分數<20%時,共聚物結晶度高;而PDD的摩爾分數在20%~40%則為半結晶態;在PDD的摩爾分數>65%時,共聚物為無定形態[13]。無定形PDD-TFE共聚物的玻璃化溫度(Tg)隨著PDD含量的變化如圖3所示[13]。

圖3 PDD-TFE共聚物Tg與PDD含量的關系Fig 3 Dependence of Tg on PDDcontent of PDD-TFEcopolymer

由圖3可知,隨PDD含量增加,Tg增大,Teflon AF1600與Teflon AF2400對應的PDD的摩爾分數分別為65%與87%,Tg分別為160、240℃左右。

PDD-TFE共聚物可溶于一些特定的溶劑,如全氟2-丁基四氫呋喃(FC-75)、全氟三丁基胺(FC-40)、全氟甲基環己烷和全氟萘烷等,且仍保持對其它溶劑的化學穩定性。特定組成的PDDTFE共聚物具有3%~15%的溶解性,如x(PDD)=65%的共聚物在FC-75中可形成質量分數為10%的溶液。鑒于PDD-TFE共聚物具有較好的溶解性,通過溶液涂敷流延的方法得到超薄PDD-TFE共聚物涂層或薄膜。

PDD-TFE共聚物分子序列中存在著大量PDD單元,這些五元環醚結構單元大幅降低了分子鏈的對稱性與排列規整度,使其無序性增加。得益于此,PDD-TFE共聚物具有極佳的光學透明性,圖4為自制的PDD質量分數分別為35%、50和72%的PDD-TFE共聚物膜的透射比,可見在可見光區,不同組成共聚物的透射比均在95%以上,與報道的AF1600的透射比接近[14]。

圖4 PDD-TFE共聚物在紫外至可見光的透射比Fig 4 Transmittance of PDD-TFE copolymer from ultraviolet to visible light

PDD-TFE共聚物也具有非常低的折光率(1.33~1.29),且隨PDD含量增加而下降,其中x(PDD)=87%的共聚物Teflon AF2400的折光率為1.29,是所有目前已知合成高分子中最低的。

YANG等使用WOOLLAM VUV-VASE光譜橢圓測量系統研究了PDD摩爾分數分別為50%、65%和87%的3種PDD-TFE共聚物的光學性能,發現他們的光學特性隨PDD、TFE組成比而發生變化,折光率、消光系數、吸收系數和光密度與TFE含量成正相關關系[15]。

PDD-TFE共聚物以其優異的光學性能,已作為抗光反射材料應用到光學導管及光學儀器的涂層透膜中[16-17]。PONCE等將Teflon AF應用到液芯導管微膜反應器中,利用其在UV-IR范圍內低光學損耗的特性,結合強光物質相互作用,用于原位感測和光活化[18]。CHO等將Teflon AF涂覆到基于PDMS的微流體通道上,減少了光流失,極好地達到了光流控波導限制及引導激光通過的效果[19]。

PDD-TFE共聚物因PDD的五元環結構及氟原子包覆表面而具有極低的介電常數和介電損耗,在較寬的溫度(0~250℃)及頻率(1~105MHz)內均保持較低的介電常數與介電損耗,即具有較好的絕緣性和介電穩定性。PDD-TFE共聚物相對介電常數根據其組成結構在1.89~2.10內變化,介電損耗則保持在0.1×10-3~0.7×10-3。介電性能基本隨PDD含量增加而變化,其中Teflon AF 2400的相對介電常數為1.89,是目前所合成的介電常數最小的氟聚合物[20]。

因其優秀的介電絕緣性,目前有較多學者將PDD-TFE共聚物應用到半導體等電子元件中[21,22]。RAMASUBRAMANIAM等利用Teflon AF的介電性與疏水性將其涂覆于硅半導體探測器中,建立了一個用于檢測水溶液高锝酸鹽的新型流通池檢測系統[23]。WU等首次將Teflon AF(AF1600X)和Cytop(Cytop 809A)2種無定形全氟聚合物整合在1個雙功能化介電納米層中,其在電潤濕系統起到至關重要的作用,數據顯示復合納米層有著~70 V的超高耐壓效果[24]。

同時,PDD-TFE共聚物也因具有良好的氣體通透性以及耐溶劑性,在藥物提純、有機溶劑分離、氣體分離等領域具有廣泛的應用[25-27]。CHAU等以不同的溶劑探索了PDD-TFE共聚物在藥物分離提純的有效性,表明了其在有機溶劑蒸發滲透領域具有重要的應用價值[28]。POLYAKOV等研究了不同溫度(5~95℃)下各種有機溶劑(氯化烴類、低醇類、烷烴類)在PDD-TFE共聚物中的吸附系數與滲透率,結果表明有機溶劑的滲透率與吸附系數隨PDD含量的增加而增大[29]。LI等用Teflon AF2400/PTFE復合膜進行了純溶劑滲透和排斥實驗,驗證了其在膜分離與回收己烷或其它脂肪族溶劑方面的高效性[30]。NEMSER等曾將PDD-TFE共聚物應用于氣體分離領域,表明其對CO2、H2、N2等氣體的選擇性與PTFE中孔纖維膜相當,但氣體滲透速率是PTFE中空纖維膜的20~400倍[31]。Ding利用Teflon AF1600共聚物作為“死端”氣相分離膜材料對甲烷/丙烷混合物和氫氣、丙烷混合物提純液態丙烷模擬研究,結果表明其能源消耗與原工藝相比節約15%[32]。

實際應用中通常會將共聚物與其他物質混合制備復合膜。LIU等制備了Teflon AF2400與γ-Al2O3的復合膜,對CO2、H2、CH4及C2H6等氣體達到了較好的分離效果[33]。HAN等綜述了Teflon AF、Cytop及Hyflon AD膜對CO2與H2、CH4等氣體的滲透速率及選擇性,他們均表現出捕捉分離CO2的潛力,其中Teflon AF2400的CO2氣體滲透速率在0.1 MPa下可達到2.2×10-9cm3·cm/(cm2·s·Pa),而PDD含量較小的Teflon AF1600為0.22×10-9cm3·cm/(cm2·s·Pa)[34]。FERRARI等通過NELF模型評估計算了Teflon AF1600與AF2400的自由體積大小,結果顯示AF2400自由體積大于AF1600,這也解釋了前者氣體滲透性能大于后者的原因[35]。

4 結論與展望

PDD-TFE共聚物作為一種特種含氟聚合物,尚存在PDD單體合成過程復雜、共聚物合成工藝和結構控制研究較少、價格昂貴等問題,目前僅有DuPont等少數企業商品化生產。但PDD-TFE共聚物具有玻璃化溫度較高、透射比高、折光率低、耐化學腐蝕、氣體透過率高等優點,在光纖改性、分離膜等方面具有良好的應用前景,是值得國內開發的高附加值含氟聚合物。建立更加精準的PDD-TFE共聚物結構控制技術和共聚物結構-性能關系,則是實現其更好應用的關鍵。