玉米收獲機關鍵部件的特點及設計要求探究

季有昌

(山東科技職業學院,山東 濰坊 261053)

玉米收獲機是一種收獲玉米的農用機械。隨著農村土地流轉及農機政策的實施,玉米收獲機獲得了迅猛的發展。目前,玉米收獲機主流產品功能是集摘穗、果穗輸送、果穗剝皮、莖稈粉碎等功能于一體。而玉米收獲機不同于小麥、水稻等收獲機械,其具有自身的設計特點和作業工況要求。

國內外部分學者對玉米收獲機關鍵部件的特點進行了研究,典型的有[1-3]:于路路發表的《國內玉米摘穗裝置研究現狀及思考》,對摘穗裝置的特點與現狀進行了研究;倪國慶發表的《玉米收獲機產品重點功能部件結構設計要素的選擇分析與應用探討》,對摘穗、剝皮、莖桿粉碎這3部分進行了研究;陳志發表的《中國玉米收獲技術與裝備發展研究》,只對摘穗、剝皮、莖桿粉碎這3個部分進行了探索與研究,未提及駕駛操縱,底盤系統等。

通過對玉米收獲機關鍵零部件的特點及設計要求、優劣勢等進行探究。重點對摘穗系統、秸稈處理系統、剝皮系統、底盤系統和駕駛操縱系統進行研究和分析。

1 摘穗系統的類型、特點及設計要求

1.1 摘穗系統的類型及特點

玉米收獲機多為對行收獲,而摘穗工作由割臺完成,割臺由分禾器、摘穗輥、輸送攪龍、摘穗齒箱等部分組成[4]。原理為:發動機傳遞的動力通過傳動皮帶、鏈條等傳遞到摘穗齒箱,摘穗齒箱帶動拉莖輥高速旋轉,玉米機前行時,分禾器將植株分開并扶起,拉莖輥將玉米植株下拉,由拉莖輥摘穗部分將果穗柄部卡斷。摘下的果穗通過輸送攪龍輸送至升運器。

拉莖輥是割臺的重要部件之一。割臺可分為輥式割臺、板式割臺和對刀割臺。另根據行距分為小行距<500mm、常用行距600mm、大行距≥800mm。摘穗臺特點匯總見表1。

表1 摘穗臺特點匯總Tab.1 Thesummary of characteristics of cutting platform

輥式割臺適用于中原地區青濕玉米的收獲,通過拉莖輥上焊接的摘穗齒卡住果穗根部,旋轉的拉莖輥將秸稈拉下實現摘穗。此拉莖輥轉速較高,且對果穗苞葉具有初步剝落的功能,適用收獲乳熟蠟熟的果穗。晚熟果穗在摘穗時割臺會剝落掉大部分果穗苞葉,根部籽粒易被啃掉造成損失。輥式割臺斷莖稈較少。

板式割臺即摘穗板與拉莖輥組合式,特點是轉速較低,適用于東北西北地區枯熟期玉米收獲,通過拉莖輥上面的六角棱將莖稈拉下,摘穗板卡住果穗柄部實現摘穗。由于轉速低且摘下果穗在通道內不易彈跳,因此損失小。此摘穗方式在東北地區較受歡迎

對刀割臺是將板式割臺上的焊接板設計為一組刀片,拉莖時通過刀片與刀片間預留的間隙,將莖稈拉下,這種割臺轉速高于前2種,避免了輥式割臺速度過高時,莖稈與割臺間打滑問題,拉莖效率有所提高,收獲效率高,但是斷莖稈多。

1.2 摘穗系統的設計要求及選用原則

設計摘穗臺時要考慮農藝要求,如中原地區是2季種植,玉米收獲期需考慮小麥的種植期,因此,中原地區的玉米收獲機需設計拉莖能力強,且不易斷莖稈的摘穗臺;而東北地區,多為一年一季的農情,玉米收獲時處于干枯狀,苞葉松且籽粒干燥,需設計并配置掉粒少的摘穗臺。且配置的割臺行距要與當地的農情相適應。

中原地區,如河南、山東等黃淮海地區,耕種方式為一年兩季,小麥玉米輪作,玉米收獲時莖稈較青,含水率高且脆,所以收獲時易斷裂,果穗苞葉緊緊包裹于果穗上,建議選用輥式割臺。

西北,東北等地區耕種方式多為一年一季,農戶不急于收獲,玉米收獲時莖稈多為枯死狀,葉片斷裂,莖稈含水率低且韌性較好,苞葉多為松散狀態,建議選用板式割臺。

而對刀拉莖輥,適用于對收獲效率要求高的用戶。

此外,摘下的果穗往升運器輸送的方式有攪龍輸送和傳送帶輸送[3],攪龍輸送效率要優于傳送帶效率。

2 秸稈處理系統的類型、特點及設計要求

2.1 秸稈處理系統的類型、特點

玉米機多配置莖稈處理裝置,即還田機。還田機是通過高速旋轉的刀片將莖稈及苞葉粉碎后拋灑到地面上實現腐爛還田的裝置。根據還田機在玉米收獲機上的布置,可分為前置式、中置式和后置式。

前置式優點:玉米莖稈經過拉莖輥后拽到地面上,未經輪胎碾壓便粉碎還田了,還田效果好。缺點:還田機置于割臺下側,整機重心前移,收獲機以較高速度行駛時易出現翹尾,另遇到較高的陡坡時通過性能較差。

中置式優點:置于中間部位,便于整機布置和重心計算。缺點:莖稈被拉莖輥拽到地面后,前輪碾壓一部分莖稈,部分莖稈粉碎效果差,還田效果稍差。

后置式優點:置于整機最后側,便于前側零部件布置。缺點:置于糧倉后側,莖稈經過前后輪的雙重碾壓后進入還田機,還田效果最差;后置式使得整機長度加長,轉彎半徑大;另傳動路線長且復雜,設計及布置難度均大。

根據還田機刀片的形式,分為刀片式和錘爪式[2]。刀片式還田機多為兩片彎刀夾一片直刀組成一組,刀片兩側堆焊耐磨材料。當一側刀片磨損嚴重時,可將刀片翻轉用繼續切削,目前應用較多。但是整個刀軸所需刀片數量多,且更換一次成本較高。

錘爪式還田機在每一組刀架上安裝一個錘爪,數量少但耐磨,高速旋轉刀軸帶動錘爪敲擊莖稈實現粉碎,還田效果不如刀片式還田機。數個錘爪同時旋轉,整機振動較大,易造成其他零部件損壞,且更換錘爪需重新做動平衡[2]。另還田機對整機功率損耗較大。

表2 還田機特點匯總Tab.2 The summary of the characteristics of the grinder

2.2 秸稈處理系統的設計要求及選用原則

還田機設計時要調研用戶的需求,且配置時要適當加大安全系數,如考慮刀片打土時或刀片在敲擊種植密度較大的玉米地塊時的工況。

市面上應用刀片式還田機的玉米機較多,且中置式還田機占比最大。筆者建議,對于還田效果要求較高且地塊較平整的地區,可采用前置式還田機,而對于還田效果要求一般,且地塊起伏較大的地區可選用中置式還田機,而后置式還田機缺陷較多,不建議配置。

而錘爪式還田機運轉時對發動機功率要求較高,且對其他零部件的質量和裝配要求高,各錘爪間互換性差,不建設選用。

3 剝皮系統的類型、特點及設計要求

3.1 剝皮系統的類型、特點

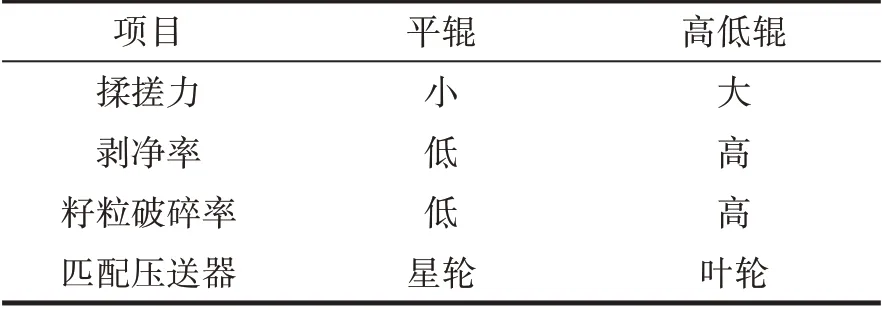

剝皮系統具有重要的地位[5],剝皮能力太強,則將苞葉剝掉時,會將部分籽粒剝掉,給農戶造成損失;剝皮能力差,則剝凈率差,果穗運回家后,農戶需手動清理,造成二次勞動。剝皮效果是衡量一款玉米機最重要的標準之一。

剝皮系統中剝皮輥一般成對存在,主動輥和從動輥簡稱為一對,兩對稱為一組。目前有2種形式:平輥式和高低輥式。平輥式剝皮機即所有的剝皮輥處于同一平面上。作業時,剝皮輥與果穗的接觸面積小,對苞葉的揉搓力較小。平輥式剝皮機多配置星輪壓送器使用。

高低輥剝皮機,即剝皮輥不處于同一平面上,高低交錯排列,且一組輥之間有擋禾稈。避免果穗集中到某一組剝皮上,造成堵塞和剝凈差。高低輥式剝皮機多配置葉輪壓送器使用。

剝皮輥材質有全膠輥,鑄鐵輥和混合輥[6],平輥多為全膠輥,高低輥多為鐵輥配膠輥使用,不管是哪種輥,在尾段均設計有強拉段,能將未剝凈的苞葉強制拉下。

表3 剝皮機特點匯總Tab.3 The summary of peeling machine characteristics

3.2 剝皮系統的設計要求及選用原則

在設計剝皮系統時,需考慮剝皮輥的材質對苞葉的揉搓特征,另要考慮不同的農藝,如種植密度、玉米品種、對剝凈率和籽粒損失率的要求等。

黃淮海地區玉米收獲時,苞葉呈淡黃色,緊緊包裹在果穗上,剝皮時需較強的揉搓力,可選用高低輥剝皮機。若種植的是難剝皮的玉米時,可增加剝皮釘來提高剝凈率。但剝皮釘的使用會增加籽粒的破損率,用戶可能難以接受。

東北地區玉米收獲時,苞葉處于干裂開口狀態,剝皮時不需較強的揉搓力,可選用平輥式剝皮機,并將壓送器調整至合適的高度即可。

無論哪種剝皮機,最終是要使用戶滿意為標準。并非中原地區用戶不能選擇平輥式剝皮機,東北地區的用戶不能選用高低輥式剝皮機。另為了提高糧倉的清潔度,均需配置吸雜風機。

4 底盤系統的類型、特點及設計要求

底盤系統指底盤機架、前后橋、變速箱的統稱。

4.1 機架的類型與特點

機架結構多為框架式,前側設計前橋掛接口,割臺掛接口等。四周框架有槽鋼式,矩形鋼管式,折彎板式等。

槽鋼式底盤機架,縱向慣性矩大,不易變形,且液壓管路及電器線束可以沿著槽鋼內側走向。另在槽鋼底盤機架安裝其他零部件時,所需螺栓較短。但需要配置方斜墊,螺栓扭矩難以保證。而矩形鋼管式底盤機架多用于大型玉米機,整體抗彎強度較大,能適應復雜工況的作業,另避免了槽鋼焊縫在頻繁振動下的開裂。但在布置油管和電器線束時只能掛接在外側,增加了設計難度,油管易損壞,故適合于左右縱梁間距較大的玉米機。折彎板式底盤機架多用于大型的、跨度較大的玉米機中使用,以及無合適規格的槽鋼時使用。

4.2 底盤機架的設計要求及原則

目前槽鋼式底盤機架應用最多,適合于馬力小、整機質量輕的玉米機,如147 kW以下建議選用槽鋼式底盤機架。而147 kW以上的玉米機,整機質量大,建議選用矩形鋼管式或折彎板式結構。折彎板底盤機架,需投入大型的折彎設備。

4.3 前后橋的類型與特點

玉米機前橋用于安裝變速箱,驅動輪胎等,結構有板材焊接式,異形鋼管式等。驅動形式有兩驅和四驅兩種[7]。兩驅驅動橋即由變速箱傳遞的動力,通過輸出軸傳遞到邊減箱,邊減箱驅動輪胎旋轉。而四驅驅動橋[7]除驅動前輪外,通過變速箱單獨輸出一根軸,從前橋將動力直接傳遞至后橋,同時驅動后輪前進。四驅式可以保證玉米機行駛在泥濘的道路和松軟的地塊時能正常作業。

后橋用于安裝轉向輪,轉向油缸等。結構有板材焊接式,異形鋼管式,整體鑄造式。

前后橋還有一種可調輪距式后橋[8],即可以調整輪距,以適應收割不同行距的玉米。如圖1所示。

圖1 可調輪距式轉向橋Fig.1 The adjustable wheelbase steering bridge

4.4 前后橋的設計要求及選用原則

四行及以下行數的建議采用焊接式前后橋。四行以上玉米機整機質量大,整機長寬高尺寸也大,建議采用異形鋼管式或鑄造式前后橋。

中原地塊平坦地區,建議選用兩驅驅動橋。而對于魯西北等丘陵地區,地塊位置平坦易積水的地區,建議選用四驅驅動橋。

對于經常需跨區作業的機主,建議選用可調輪距式,以適應不同地區不同行距農藝。

底盤系統設計時,要考慮其他部件的布置,且滿載時對機架的影響。各部件布置時需滿足力學要求,且設計完成要進行有限元分析,找出薄弱點并加。試制完成后,需進行磨合試驗并進一步加強。

5 駕駛操縱系統的類型、特點及設計要求

5.1 駕駛操縱系統的類型、特點

駕駛操縱系統主要有機械傳動式、靜液壓傳動式。機械式又分為連稈傳力式和軟軸傳力式[9]。連稈傳力式即變速箱上有換向搖臂和變速搖臂,手柄動作通過各級傳力連稈向變速箱傳遞,最終控制換向及擋位。而軟軸傳力式則通過手柄拉動軟軸,軟軸直接帶動換向和變速搖臂。而不論是哪種操縱系統,都需配合離合踏板進行換擋,在地頭或開道時需頻繁換擋,增加駕駛員強度。另機械傳動式需設計行走皮帶和無級變速輪傳動。

靜液壓系統[10]主要由行走泵和馬達組成,行走泵由發動機提供動力源,通過液壓油傳遞動力到行走馬達,馬達驅動行走變速箱,實現整車前進和后退。靜液壓驅動可在一定速度范圍內實現無級變速,調速范圍寬,使發動機在規定工況下工作,保證其他部件的恒速工作,對于收獲不同長勢作物時可隨時進行連續的速度調整,提高收獲質量。另對于駕駛員的水平要求不高,地頭作業和開道時無需頻繁換擋,且省去了行走皮帶和無級變速輪。

5.2 駕駛操縱系統的設計要求及選用原則

中低端機型,成本是首要因素,建議配置技術成熟且應用廣泛的機械傳動系統,成本低且維護方便。而對于短車身玉米機,空間小,建議優先選用軟軸式操縱系統。

而高端機型或高端客戶,考慮作業性能的同時,還要考慮駕乘舒適性,建議考慮靜液壓傳動系統。但是靜液壓系統對液壓油油品和密封性要求高。出故障時查詢原因難且檢修成本高。

6 結語

玉米機作為一種重要的農用裝備,它的發展推動著農業機械化的進程。本文的研究為后續同類產品的設計與開發,產品的改進及用戶選用玉米機提供了理論基礎和依據。

經研究:①河南河北等一年兩作種植區,可選用輥式割臺,東北西北等一年一作種植區,可選用板式割臺。②在玉米收獲后,需種植小麥或其他蔬菜品種的地區,選用刀片式中置還田機或前置還田機。③收獲時處于青濕狀態且苞葉處于緊閉狀態時,選用高低輥式剝皮機;收獲時苞葉處于開口狀態時,可選用平輥剝皮機。④所處地區處于地勢平坦且雨水較多的地區或玉米地處于丘陵地塊時,可選用四驅底盤,反之選用兩驅底盤。若玉米收獲機需經常跨區作業,則配置可調輪距式底盤。

另玉米收獲機在設計前,要做好充分調研,了解各地區用戶對于功能的要求及期待,產品試制后,要讓用戶試用并提出存在的問題,進一步改進。只有掌握了用戶具體要求后,才能設計出實用且具有賣點的產品。

文中所述大多為筆者多年農機研究的經驗積累和試驗所得,具有一定的理論和現實指導意義。能滿足大部分的情況,但是,目前我國玉米品種雜多,且種植方式雜亂,因此文中觀點并非適用于所有情況,僅做建議,有失偏頗之處請指正。