山西晶鑫煤業3217綜放工作面放煤工藝優化研究

張鵬鵬

(山西陽城陽泰集團 晶鑫煤業股份有限公司,山西 晉城048100)

0 引 言

綜放開采因其適用性強、成本低、效率高而被廣泛地應用到厚及特厚煤層開采當中[1-3]。然而,由于放煤過程中的頂煤運移及放出規律仍不明確,而放煤過程充滿隨機性,使得綜放開采的理論研究難以指導現場生產。因此,綜放開采的頂煤放出率一直是礦山企業密切關切的問題。針對不同的煤層賦存條件、工作面設備情況以及礦井實際特點,選擇適合的放煤工藝,一方面可以實現頂煤的最大程度回收,另一方面可以減少采空區遺煤導致的自然發火等問題[4-6]。因此,有必要根據工作面的實際條件,通過數值模擬等手段比較不同放煤工藝的優缺點,進而選擇最適合的放煤工藝。本文以山西陽城陽泰集團晶鑫煤業股份有限公司3217綜放工作面具體地質生產條件為研究背景,運用理論分析、數值模擬等研究手段,對該地質條件下的頂煤回收率、含矸率進行了研究。通過比較模擬結果,提出了放煤工藝的優化方向。

1 概 況

山西晶鑫煤業有限公司地處山西陽城,是由原臥莊煤礦與清林溝煤礦合并后重組而成,礦井地面標高+664—+740 m,井下標高為+608—+618 m。3號煤層厚4.8 m,采高2 m,放頂煤高度2.8 m。煤層傾角1°~3°,煤層走向近南北,傾向東西,煤質硬度為f=1~2。3號煤似金屬光澤,灰黑色,半亮型,煤質較硬,瀝青光澤,致密堅硬,貝殼狀或參差狀斷口,節理發育。煤層結構簡單穩定。3217工作面傾斜長度130 m,走向長度為732 m。工作面中部采用ZF2800/16/24型液壓支架支護頂板,支架數量101架,支架工作阻力2 800 kN。工作面機頭由3架ZFG3200/18/26型過渡架支護,機尾由3架ZFG3200/18/26型過渡架支護,該支架工作阻力為3 200 kN,支架寬度為1.5 m。

2 放煤工藝分析

綜放開采的放煤工藝主要包含兩個方面。一是放煤步距,放煤步距一般為采煤機截深的整數倍,常見的放煤步距主要有一采一放、兩采一放及三采一放;二是放煤方式,主要包括放煤順序和每次頂煤的放出量,放煤順序和放煤量的相互組合,構成了多種多樣的放煤方式,常見的放煤方式有單輪順序放煤、單輪間隔放煤及多輪順序放煤等。

不同的放煤工藝影響工作面不同的頂煤回收率。放煤步距設置偏小,則會導致工作面有效放煤時間較少,生產效率低下,且會造成煤矸分界面反復受到擾動,造成頂煤放出率較低而含矸率較高。放煤步距設置較大則會導致支架后方煤矸運動距離較大,致使上部矸石先到達放煤口,造成大量頂煤遺留于采空區不能被放出。放煤方式的選擇應考慮具體的煤層賦存條件,還需要考慮工作面設備的自動化水平。一般而言,多輪放煤情況下頂煤放出率最高,但多輪放煤需要放煤工多次折返于工作面上下端頭,在井下很難推廣,只有當工作面采用自動化放煤方式時,才具備多輪放煤的條件。而間隔放煤時的頂煤放出率一般高于順序放煤,因此現場生產時應該盡可能采用間隔放煤方式。

3 數值計算模型及模擬方案

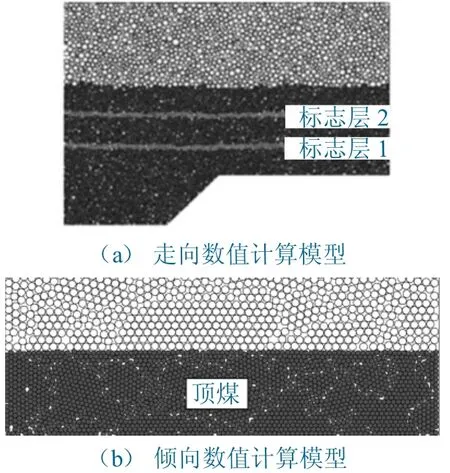

為減少模型計算量,本次模擬共構建2個二維模型,如圖1所示。圖1(a)模型用于研究工作面走向放煤步距,模型長20 m,煤層厚度為4.8 m,采高為2 m,矸石厚度為3 m。圖1(b)用于研究工作面傾向放煤方式,模型長30 m,共布置20個支架,煤層厚4.8 m,矸石層厚度為3 m。圖1(a)共設置3個模擬方案,分別為一采一放、兩采一放及三采一放。圖1(b)共設置3個模擬方案,分別為單輪順序放煤、單輪間隔放煤及多輪順序放煤。

圖1 數值計算模型Fig.1 Numerical model

4 數值模擬結果及分析

4.1 放煤步距

為和現場生產條件對應,模擬過程采用見矸關門的原則終止放煤,模型共模擬3個放煤方案,模擬結果見表1。由表1可知,當工作面放煤步距較小時,即工作面采用一采一放的放煤步距時,頂煤的放出率為83.1%,含矸率為11.2%。隨著放煤步距的增加,放出率也增加,而含矸率則呈降低趨勢。兩采一放的頂煤放出率為87.7%,含矸率為9.4%。當工作面放煤步距繼續增加時,頂煤放出量開始減少,含矸率則開始增加。由此可見,兩采一放時工作面頂煤放出率最高,為87.7%,同時,在此條件下含矸率最低,為9.4%。

表1 不同放煤步距下頂煤放出率及含矸率Table 1 Top coal release rate and gangue percentage at different caving step intervals

4.2 放煤方式

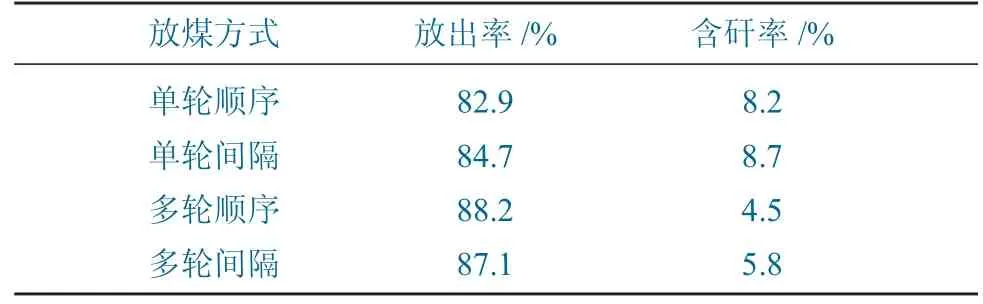

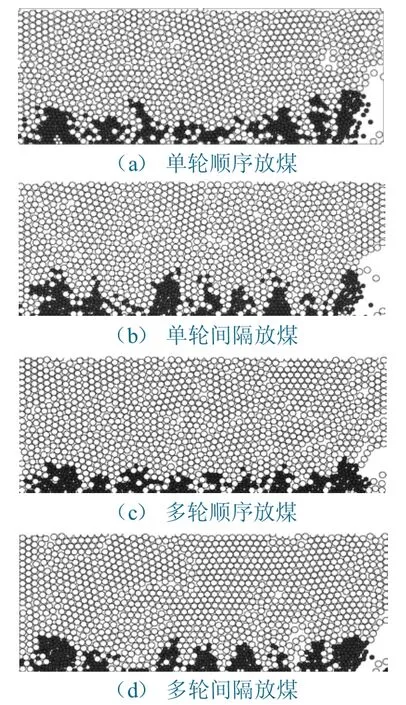

圖2為不同放煤方式下的采空區遺煤分布情況,表2為不同放煤方式下頂煤放出率及含矸率。由圖2可知,不同放煤方式下的頂煤放出情況明顯不同。單輪放煤相較于多輪放煤的放出率較低,這是由于單輪放煤時煤巖分界面受放煤的擾動較大,造成煤矸分界面變化較為劇烈,煤矸分界面到達放煤口時明顯呈鋸齒狀,使得放煤體難以和煤矸分界面完全相切,單純擴大放出體體積只會造成含矸率的不斷增加。相比而言,多輪放煤時的頂煤放出率較高,可以達到88.2%,比單輪放煤提高了約5.3%,因此,多輪放煤的采空區遺煤量也較少。出現這一結果的原因是多輪放煤時煤矸分界面可以緩慢且均勻下沉,在到達放煤口時仍較為平直,更有利于放出體的發育。在具體方面,單輪間隔放煤時,頂煤放出率較單輪順序有所提高,而在多輪放煤時,順序放煤則相較于間隔放煤時的放出率有所提高。這是由于在單輪放煤時,間隔放煤可以使煤矸分界面下降更為平緩,而在多輪放煤時,間隔放煤則增大了放煤對煤矸分界面的擾動。

表2 不同放煤方式下頂煤放出率及含矸率Table 2 Top coal release rate and gangue percentage under different coal caving methods

圖2 不同放煤方式下采空區遺煤分布情況Fig.2 Distribution of remaining coal in goaf under different caving methods

從頂煤的放出率及含矸率來看,多輪順序放煤時的頂煤放出率最高,含矸率最低,值得注意的是,多輪順序放煤和多輪間隔放煤的頂煤回收率以及含矸率相差并不大。而單輪順序放煤時的頂煤放出率最低,為84.7%,含矸率卻最高,為8.7%。而單輪間隔放煤的頂煤放出率及含矸率基本處于中間位置。

5 結 論

(1)綜放開采相較于綜采具有效率高、成本低、投資少等特點,但綜放開采的發展一直受制于頂煤的采出率。通過優化放煤工藝,提高了綜放開采在不同煤層賦存條件下的放出率。

(2)通過比較不同放煤步距下的頂煤放出率,采用兩采一放時的頂煤放出率最高,可以達到87.7%,含矸率最低為9.4%。

(3)工作面不同放煤方式情況下的頂煤放出情況存在很大的不同。一般而言,多輪順序放煤的放煤方式最高,可以達到87.1%,其次為多輪間隔放煤,再次為單輪間隔放煤,頂煤放出率最低的是單輪順序放煤,為82.9%。

(4)放煤工藝的優化不能僅以追求最大的頂煤放出率為目標,必須綜合考慮工作面自動化水平。當工作面可以實現自動化放煤時,應采用多輪順序放煤方式,當工作面采用人工放煤時,則應該采用單輪間隔放煤。