換熱器氯離子應力腐蝕開裂調查防護研究

王德州,劉增溫,楊建杰

(棗莊杰富意振興化工有限公司,山東 棗莊277000)

0 引 言

山東棗莊杰富意振興化工有限公司建有一套焦油蒸餾裝置,以煤焦油為原料進行深加工,采用世界先進的工藝技術和設備裝置,生產經營輕油、脫酚酚油、粗酚、工業萘、洗油、改制瀝青、炭黑油等一系列的煤化工產品。該焦油蒸餾裝置是目前國內最大的單套煤焦油深加工裝置。

近期,焦油蒸餾裝置區連續進行了2次檢修,發現軟水冷卻器殼程和管程均發生了竄漏情況,致使2臺冷卻器管束報廢,造成了較大的經濟損失。

經研究分析,當溫度和氯離子共同作用時,滿足了氯離子應力腐蝕開裂所需要的條件,產生了大量自外表面向內擴展的裂紋,最終導致了換熱器中的換熱管氯離子應力腐蝕開裂的事故。

結合本公司對換熱器氯離子應力腐蝕開裂產生的研究分析、采取的技術改造以及實施改造后的效果,為同類別化工企業應對換熱器氯離子腐蝕提供了技術參考與借鑒。

1 氯離子應力腐蝕概念

氯離子基于其半徑小、穿透能力強的特點,能優先地選擇吸附在鈍化膜上,把氧原子排擠掉,然后和鈍化膜中的陽離子結合成可溶性的氯化物,在新露出的基底金屬的特定點上生成小蝕坑,從而造成了對設備的腐蝕。

2 工藝流程

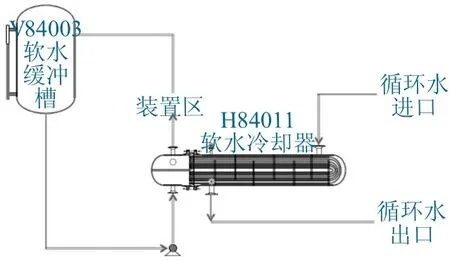

以換熱器為研究對象,其管程介質為冷凝液,使用殼程介質循環水對冷凝液進行降溫,冷凝液溫度從90~100℃降至80℃,循環水溫度由27℃置換到>75℃。

工藝流程如圖1所示。

圖1 工藝流程Fig.1 Process flow

3 換熱器腐蝕現狀分析

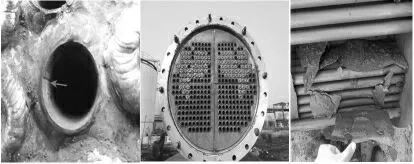

換熱器腐蝕情況如圖2所示。

圖2 換熱器腐蝕情況Fig.2 Corrosion condition of heat exchanger

由圖2可以看出如下內容。

(1)換熱管沿縱向開裂,裂口處無明顯塑性變形,壁厚無明顯減薄,裂口處斷面與換熱管周邊約呈90°角,為典型脆性裂口,明顯具有應力腐蝕開裂的特征。(2)管束經壓力試驗發現,泄漏點均為上半部分。(3)管束表面粘扶循環水雜質較多,換熱管表面結垢,殼程內表面腐蝕有深坑(碳鋼材質腐蝕較為嚴重)。

4 工藝與設備方面的調整

對換熱器分別在工藝和設備方面進行了調整。

4.1 工藝方面

通過優化工藝的操作流程,使循環水充滿殼程的汽相空間,從而避免了因氯離子的聚集對設備造成的腐蝕。

4.2 設備方面

脹管區的換熱管不僅因脹接而減薄,同時還作用著內壓力、焊接殘余應力、脹接壓緊力和熱應力等。這些作用力在疊加之后超過某一應力值時,就會發生應力腐蝕開裂。同時,換熱管的不銹鋼材質(0Cr18Ni10Ti)屬于氯離子應力腐蝕開裂的敏感材料。

通過制作、更換不銹鋼(0Cr18Ni10Ti)管束,并定期使用高壓水進行清洗,去除了管束表面的水垢。

5 換熱器優化調整后的運行情況

管束泄漏情況如圖3所示。

圖3 管束泄漏情況Fig.3 Leakage condition of tube bundle

對換熱器進行了改造,備用設備投用后,運行時間不到3個月,竄漏情況再次發生。

6 針對循環水水溫和水質進行研究分析

國標GB-T50050-2017對循環水作為冷卻水的使用條件如下。

(1)材質為碳鋼、不銹鋼的換熱設備,管程介質為水,氯離子濃度≤1 000 mg/L。(2)材質為不銹鋼的換熱設備,殼程介質為水,冷卻水的出水溫度<45℃,氯離子濃度≤700 mg/L。

水樣種類為冷卻水,取樣地點為循環水系統,循環水水質的檢驗結果見表1。

表1 循環水水質的檢驗結果Table 1 Test results of circulating water quality

由表1可以看出:在現有工藝條件下,循環水氯離子含量為623 mg/L,循環水中的氯離子符合國標要求,但換熱器殼側循環水出水溫度基本>75℃,達不到國標要求,明顯存在因溫度高而產生結垢和腐蝕問題。結垢后,氯離子易富集,更加劇了氯離子的腐蝕問題。

為了使循環水不生成水垢,重新計算了換熱面積(降低換熱面積),將循環水的溫度管控在<45℃,同時,增加冷凝液進出口的旁通,將進口冷凝水回流,降低換熱器中循環水的溫度,從而提高冷凝液的溫度。

7 優化改造后的運行情況

依據實驗結果對設備進行優化改造,投用后,至今未發現竄漏情況。本次改造徹底解決了換熱器中氯離子應力腐蝕的問題,改造效果良好。

8 結 語

通過對換熱器氯離子應力腐蝕開裂情況的調查和研究,消除了此類換熱器因氯離子的腐蝕泄露而產生的安全隱患,對生產工藝裝置的穩定運行具有重要意義,既保證了生產的連續性和穩定性,又降低了設備的維護費用。同時,也為同類型的化工企業在應對換熱器氯離子應力腐蝕開裂問題方面提供了技術方面的參考與借鑒,確保了此類換熱器的正常穩定運行,保障了工藝裝置的安全可靠生產,從而為企業創造了更大的效益。