鋁電解耐磨打殼錘頭的技術研究

李冬生,張旭貴,侯光輝,張亞楠,劉 丹,李致遠

(中鋁鄭州有色金屬研究院有限公司,河南 鄭州 450041)

打殼錘頭作為預焙陽極鋁電解槽自動下料系統的重要部件之一,需要不斷周期性的打開電解質殼面,進行電解原料的添加。打殼錘頭由于長期受到堅硬殼面的摩擦磨損,電解原料的磨粒磨損,電解質熔鹽的高溫腐蝕,使得錘頭材料不斷損失,最后因錘頭端部尺寸減小,形成“鉛筆尖”形狀而失效[1-2],如圖1所示。電解鋁企業常用的錘頭為Q235鋼或45#鋼,其耐磨性較差,使用壽命一般為3~6個月。對打殼錘頭的頻繁更換和維修,不但加重電解操作工人的勞動強度,增加企業生產成本,而且大量損失的錘頭材料進入鋁液,造成鋁液中Fe雜質含量過高,造成原鋁品質下降[3-6]。

圖1 鋁電解打殼錘頭

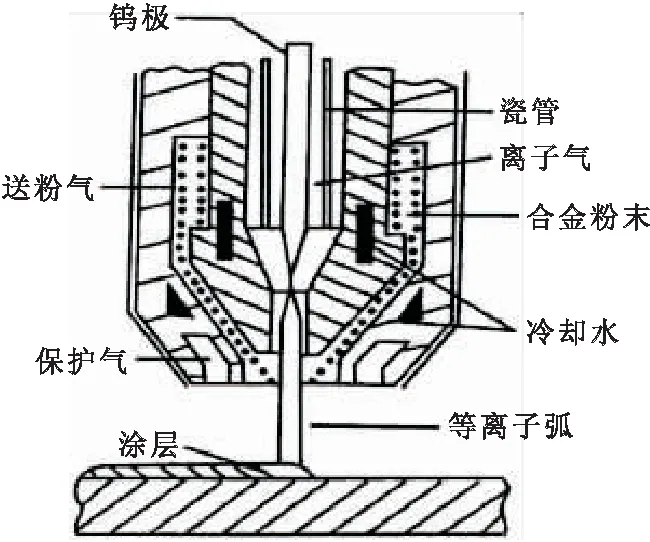

等離子堆焊技術(PTA)是以高溫等離子體為熱源,同時熔化預先置于工件表面的合金粉末和工件近表層,然后隨等離子弧的移動,合金粉末與基體表面迅速加熱并一起熔化、混合、擴散、凝固,等離子束離開后自激冷卻,形成一層高性能的合金層,實現零件表面強化的一種先進堆焊技術,原理如圖2所示。等離子堆焊技術特點主要有:①可制備多種類型的功能性涂層;②涂層與基體為冶金結合,結合力強;③涂層與基體組織均勻;④涂層熔覆的稀釋率低;⑤易于實現機械化和自動化[7-8]。

圖2 等離子堆焊原理圖

本文將等離子堆焊技術應用于鋁電解打殼錘頭中,在錘頭表面熔覆高強耐磨涂層,以提高打殼錘頭的耐磨性能,從而達到延長打殼錘頭的使用壽命,降低鋁液雜質含量,提高原鋁品質,減少工人勞動強度,降低企業生產成本的目的。

1 試 驗

1.1 基體材料

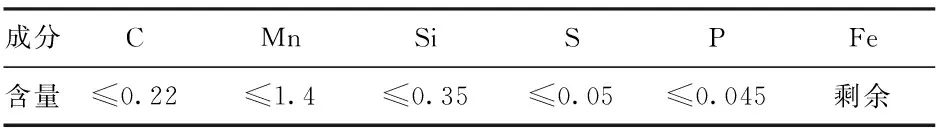

試驗基體材料選用焊接性能優異且價格低廉的Q235鋼,其成分如表1所示。

表1 Q235鋼成分 %

1.2 涂層材料

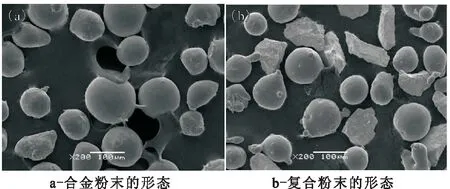

試驗涂層材料選用自制復合耐磨粉料,該耐磨粉由合金粉和碳化物增強粉組成。其中圖3(a)為合金粉形態,該合金粉呈球狀,粒度為50~150 μm。圖3(b)為加入碳化物增強相后復合粉末的形態,該碳化物增強相顆粒呈板條狀均勻的分布于球形合金粉末中。

圖3 合金粉末與復合粉末形態圖

1.3 等離子堆焊工藝

等離子堆焊的工藝條件為:離子氣流量5.6~6.0 L/min,保護氣流量12~13 L/min,送粉氣流量為4.2~4.5 L/min,送粉率為40~65 g/min,堆焊速度為500~700 mm/min,堆焊電流為180~195 A。

1.4 分析測試方法

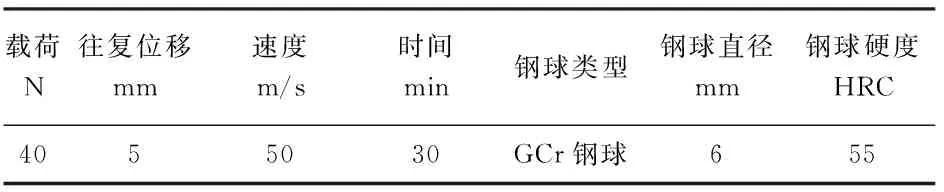

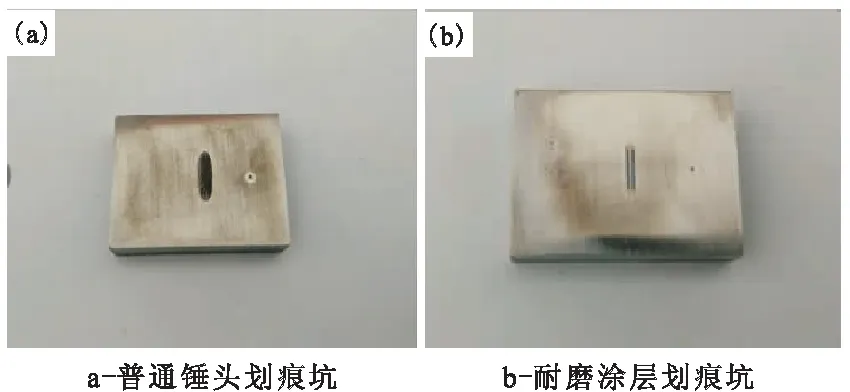

將堆焊樣品經線切割分別制作成尺寸為20 mm×15 mm×4 mm的長方體試樣塊,用丙酮洗凈樣品表面油污,然后分別在80#、220#、500#、1000#、2000#砂紙上進行打磨,保證樣品的平整光滑,最后用酒精沖洗干凈,干燥后在高精度(精度10-5g)天平上稱重備用,記錄磨損實驗前樣品的重量。耐磨試驗在CETR-UMT-3型摩擦磨損試驗機上進行,具體試驗參數見表2,試驗機如圖4(a)所示,試驗過程示意圖如圖4(b)所示,摩擦球在樣品表面沿運動方向做反復摩擦運動。試驗結束后立即用高精度天平稱其重量,實驗前后兩次重量的差值即為材料的失重,反應了材料的耐磨性能。

表2 摩擦磨損實驗參數

圖4 摩擦磨損試驗機及耐磨測試示意圖

2 結果與討論

2.1 堆焊涂層的界面形態

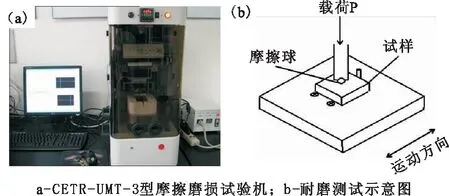

圖5為Q235基體與堆焊涂層的熔合面的形貌。其中圖(a)左側顏色較深的區域為Q235基體材料,右側顏色較淺的區域為堆焊涂層。從圖(a)中可以看出,在等離子堆焊過程中,涂層材料經過高溫熔化在基體表面形成熔池,熔池內的液態合金與基體一起熔化、混合、擴散、凝固,最終二者形成牢固的冶金結合。圖(b)為堆焊涂層中碳化物增強相的形貌分布圖,其中顏色較深的區域為合金材料,白色亮塊為碳化物增強相材料,從圖中可以看出,加入的碳化物增強相呈島狀均勻的分布于合金層材料中,強化相與合金層的熔覆性能匹配性能較好,在熔合線處沒有出現開裂和孔洞的現象,對涂層起到了有效的骨架強化作用。

圖5 Q235基體與堆焊涂層的熔合面形貌

2.2 磨損樣品宏觀形貌分析

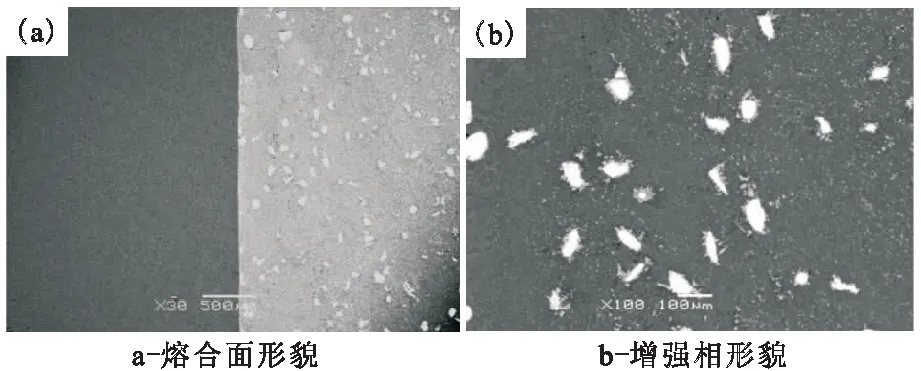

圖6是普通錘頭材料與堆焊涂層樣品經過線性往復摩擦磨損試驗測試后,劃痕形貌的宏觀照片。從圖中我們可以清晰的看出,普通錘頭材料表面硬度低,耐磨性較差,在30 min,40 N壓力的磨損條件下,材料表面磨損嚴重,留下的劃痕坑較寬較深,而等離子堆焊涂層硬度高,耐磨性較好,在同樣的磨損條件下的表面劃痕坑則較窄較淺,堆焊涂層材料體現出了明顯的耐磨效果。

圖6 摩擦磨損測試樣品表面宏觀形貌

經過稱重,堆焊涂層的質量損失為6×10-5g,普通錘頭材料的質量損失為254×10-5g,堆焊涂層的線性耐磨性大約是普通錘頭的40倍,耐磨性能得到了大幅的提高。

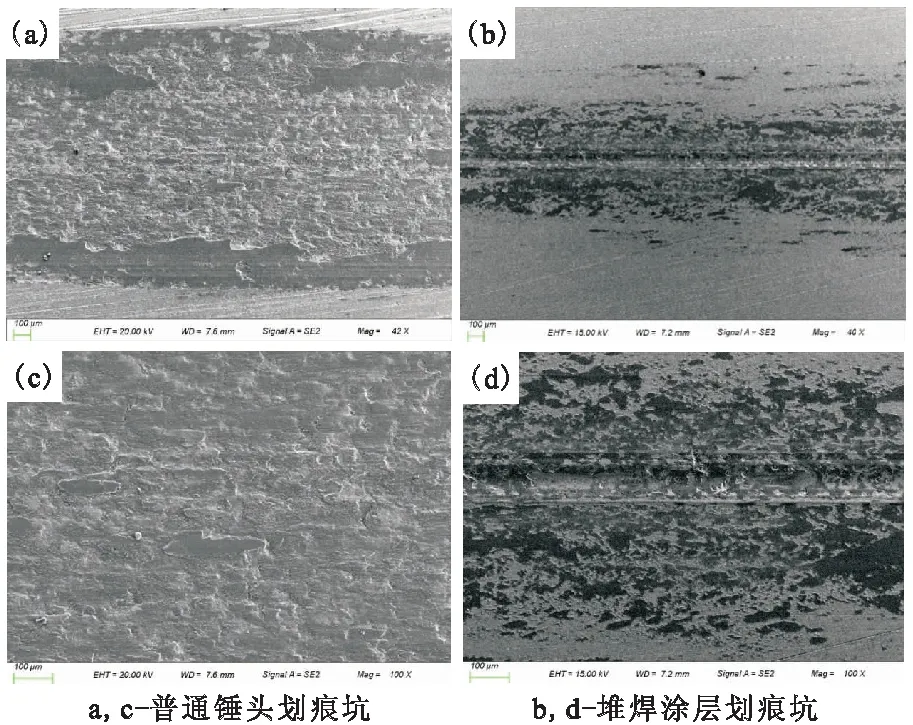

2.3 磨損樣品微觀形貌分析

圖7是普通錘頭材料與堆焊涂層樣品經過線性往復摩擦磨損試驗測試后,劃痕形貌的微觀照片。從圖片(a)(b)可以分別看出普通錘頭材料劃痕寬度達到1400 μm,而堆焊涂層僅為150 μm,二者相差近10倍。

圖7(c)為普通錘頭材料劃痕坑的微觀形貌照片。從圖中可以看出,普通錘頭表面劃痕坑呈現出凹坑和梨溝狀,材料的損失主要為粘著磨損,并存在一定的磨粒磨損。在磨損過程中,摩擦力F主要由FX和FY構成,其中FX對樣品表面產生顯微摩擦磨損,FY對樣品產生壓入的磨粒磨損。由于普通錘頭材料為鐵素體加珠光體組織(硬度120 HB),材料硬度低,強度差,很容易發生塑性變形并脫落,脫落的小顆粒附著在對磨球與試樣表面直接接觸,隨著摩擦時間的延長,逐漸形成了粘著磨損紋路的溝梨狀磨痕,抗磨損性能較差[9]。

圖7(d)為堆焊涂層劃痕坑的微觀形貌照片。從圖中可以看出,堆焊涂層樣品表面的劃痕坑相對平整光滑。由于涂層材料為馬氏體組織(硬度500 HV),材料的硬度高,強度大,自身擁有良好的抗磨性能。添加的碳化物強化相(硬度1800 HV),均勻熔嵌在合金涂層內部,在反復的線性摩擦磨損條件下,對磨鋼球在涂層表面產生的的顯微切削運動由于受到大顆粒碳化物硬質相的阻礙,摩擦運動僅僅是在碳化物表面進行,沒有對合金層造成有效的磨損,減少了對涂層材料的磨損,因此劃痕坑較淺[10]。

圖7 摩擦磨損測試樣品表面微觀形貌

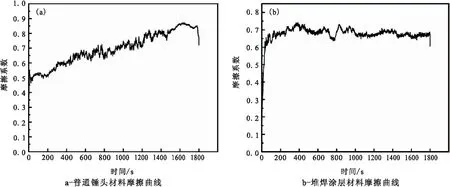

2.4 動態摩擦系數

圖8(a)(b)分別為普通錘頭材料與堆焊涂層材料的動態摩擦系數曲線。從曲線上可以看出,普通錘頭材料由于基體硬度較低,摩擦初期接觸面由于瞬間受到載荷40 N壓力,在樣品表面首先產生一定的塑性形變,此時接觸面仍保持相對光滑的形態,此時摩擦系數較小;隨著線性往復摩擦時間的增加,接觸面開始產生粘著磨損,逐漸形成溝梨狀,不斷進行磨削磨損,磨粒再次壓入材料表面進行反復的摩擦運動,磨損量繼續增大,表面粗糙度隨之增大,因此動態摩擦系數呈不斷上升趨勢。等離子堆焊耐磨涂層材料由于涂層材料本身硬度較高,摩擦初期接觸面受到載荷壓力幾乎不產生形變;同時,涂層材料中添加的碳化物增強相對涂層本體再次起到保護和支撐作用,強化了堆焊涂層的硬度和耐磨性能,隨著線性往復摩擦時間的增加,接觸面的粗糙度沒有發生變化,因此動態摩擦系數呈平穩趨勢,體現出優異的耐磨性能。

圖8 摩擦磨損測試樣品動態摩擦系數曲線

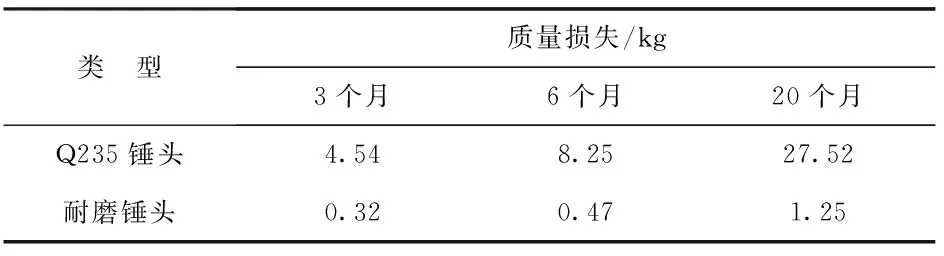

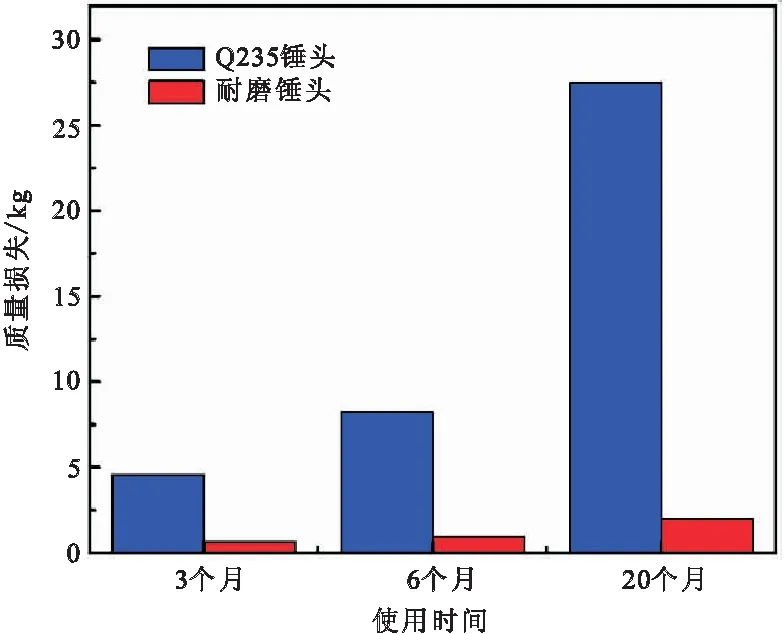

3 工業應用

鋁電解耐磨打殼錘頭在國內某電解鋁企業200 kA系列電解槽進行上槽試用,分別在錘頭使用3個月、6個月、20個月對錘頭的磨損情況進行測量統計,具體數據見表3。通過對比可知,普通Q235鋼錘頭耐磨性較差,在使用6個月后需要更換新錘頭,平均磨損重量為8.25 kg;同期相比,耐磨打殼錘頭無需更換,平均磨損重量為0.47 kg。截止目前,耐磨錘頭使用壽命已超過20個月,平均磨損重量為1.25 kg,而普通錘頭已更換3根,累計質量損失為27.52 kg。采用等離子堆焊的方法在錘頭表面制備耐磨涂層,可明顯提高打殼錘頭的耐磨性能,將錘頭的使用壽命提高5倍~10倍,減少錘頭的更換次數,按照50萬噸/年電解鋁企業計算,可節約錘頭綜合更換費用120萬/年。

表3 打殼錘頭使用情況

4 結 論

(1)堆焊涂層與碳鋼基體形成牢固的冶金結合,碳化物強化相呈島狀均勻分布于涂層材料中,有效的起到了骨架和支撐作用。

(2)通過摩擦磨損試驗可以看出,堆焊涂層的表面的劃痕坑平整光滑,寬度為150 μm,質量損失僅為0.06 mg,其耐磨性為普通錘頭材料的40倍以上。

(3)采用等離子堆焊的方法在錘頭表面制備耐磨涂層,可明顯提高打殼錘頭的耐磨性能,大幅增加錘頭的使用壽命,對電解鋁企業降低生產成本有著重要的意義。

圖9 普通錘頭與耐磨錘頭使用性能對比