鋁電解過程中干式防滲料中的鋁熱還原反應

張立達,王耀武,劉佳智,狄躍忠,彭建平

(東北大學 冶金學院,遼寧 沈陽,110819)

目前,氧化鋁-冰晶石熔鹽電解法是工業上生產金屬鋁的唯一方法,電解槽是電解法生產金屬鋁的主要生產設備[1]。在鋁電解過程中,熔融態的電解質會向陰極炭塊內滲透,并穿過陰極炭塊,腐蝕電解槽下部的保溫層,導致電解槽泄漏或電解槽熱場失衡[2]。為了阻止這種滲透或者減緩滲透速度,常在陰極炭塊下部設置專門阻止電解質滲透的防滲層[3-4]。目前,鋁電解槽的防滲透方法主要為化學防滲,其機理是在鋁電解槽陰極炭塊下部鋪設一層18~20 cm厚的、主要成分為氧化硅和氧化鋁的干式防滲料。電解過程中,滲透穿過陰極炭塊的液態電解質會與干式防滲料發生化學反應,生成一層半熔融態的致密玻璃相阻擋電解質繼續滲透[5-6],起到延緩電解質進一步滲透腐蝕耐火保溫層、延長槽壽命、維持電解槽熱平衡的目的。

在鋁電解過程中,除了電解質會向陰極炭塊中滲透外,陰極鋁液也會通過陰極炭塊中的縫隙或裂縫向陰極炭塊下部滲透,進入到防滲層。此外,在鋁電解過程中,生成的副產物金屬鈉也會向陰極炭塊中滲透[7],并會穿過陰極炭塊向下部的防滲料層滲透。這些滲透進入干式防滲料中的鋁與鈉均會與防滲料反應,影響防滲料層的防滲效果。目前,很多的研究者對防滲料的防滲機理及防滲料成分對防滲效果的影響進行了研究[8-10],但關于防滲料中的鋁熱還原反應研究較少。本論文通過對大修鋁電解槽廢干式防滲料的物相和元素含量進行分析,探討了廢防滲料層的主要組成,并對干式防滲料中存在的鋁熱還原反應進行了研究,以期為防滲料的失效機理及后續干式防滲料的改進提供理論參考。

1 實 驗

本實驗所研究的廢防滲料來自于我國北方某電解鋁企業的大修電解槽,電解槽電解質分子比為2.40左右,電解質中不含KF和LiF,該電解槽的槽壽命為6年。

在進行干式防滲料鋁熱還原實驗時,將一定質量的鋁塊完全掩埋在剛玉坩堝中的防滲料內,防滲料上部覆蓋石墨粉作為掩蔽物隔絕空氣。將坩堝放入電阻爐中,在一定溫度下保溫10 h,反應結束后,將鋁塊連同鋁塊周圍的物料取出,將剩余鋁塊稱重,計算鋁塊的質量損失率,以鋁塊損失率表征鋁熱還原反應情況,對鋁塊及周圍物料進行分析,探討鋁電解過程中干式防滲料中可能存在的熱還原反應。

實驗過程中采用X射線衍射分析(X Pert ProMPDDY2094,PANalytical)對物料的物相進行分析,采用掃描電鏡(JEOL-6400SM)對物料的微觀結構及元素分布進行分析,通過化學定量分析獲得物料中的物質含量。

2 廢防滲料的物相組成

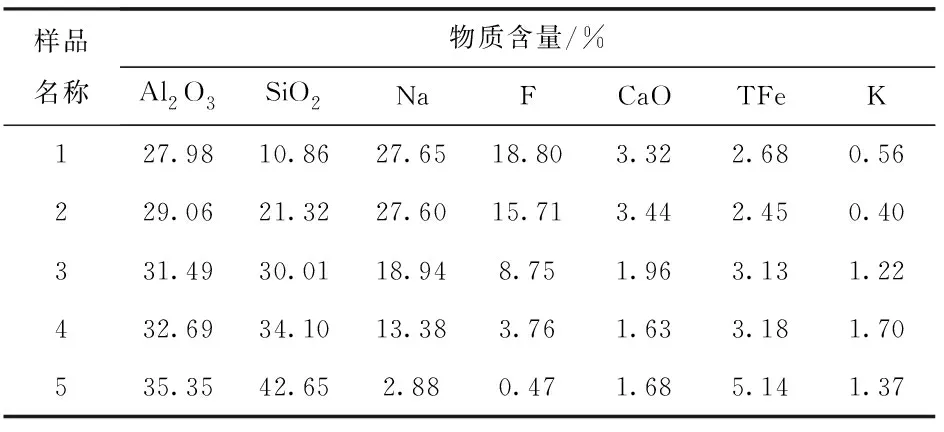

中國電解鋁廠所用的干式防滲料中SiO2含量一般在50%~60%,Al2O3含量一般在30%~40%,兩者之和大于80%,一般在90%左右。按照氧化硅與氧化鋁的質量比,該干式防滲料與電解質反應后產物主要物相為霞石。在鋁電解生產過程中,鋁液、鈉蒸汽及熔融的電解質會通過陰極炭塊向下滲透到達干式防滲料層,其在干式防滲料層也是逐漸向下滲透反應的,因此大修電解槽的廢防滲料成分并不均一,差別比較大。將電解槽中廢防滲層(防滲層總厚度約15 cm,每3 cm一層)分為5層,五層的成分如表1所示,物相組成如圖1所示。

表1 廢防滲料各層成分組成

圖1 廢防滲料X射線衍射圖

由表1可以看出,防滲料的腐蝕是逐漸進行的,成分很不均勻,總體來說,隨著深度的增加,廢防滲料中Al2O3、SiO2、TFe的含量呈增加的趨勢,而Na、Ca、F含量呈遞減趨勢。由廢防滲料的X射線衍射物相分析可知,霞石是廢防滲料的主要組成,存在于所有的廢防滲料層中,在第二層和第三層中含量最高,在第五層中含量相對較少,而電解質組分主要分布在第一層與第二層廢防滲料中,位于霞石層的上部,這表明,防滲料是逐漸被腐蝕生成霞石的,且霞石的生成確實起到了阻止電解質滲透的作用。除主要成分霞石和電解質組分外,廢防滲料中還存在少量的β-Al2O3和Ca3Al2Si3O12。需要說明的是,由于不同電解槽中電解質、鋁與鈉的滲透情況不同,不同廠家所采用的防滲料成分也不盡相同,因此電解槽中廢干式防滲料的成分會有差別[11]。

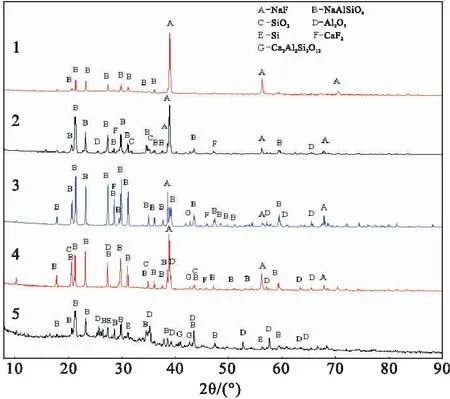

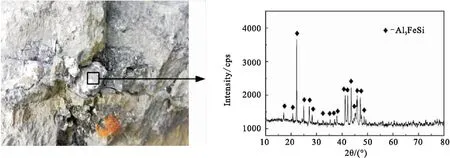

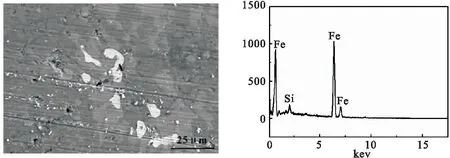

在廢防滲料中除主要組分霞石和氟化物電解質外,還存在一定量的單質硅、單質鐵及含硅含鐵合金。廢干式防滲料中的鋁鐵合金一般位于陰極鋼棒正下方,這部分鋁鐵合金往往是由泄漏到陰極鋼棒處的金屬鋁與鋼棒反應,熔化鋼棒后的產物,根據滲漏鋁量的不同和泄露時間的不同,鋁鐵合金中鋁含量和物相也有所不同,其主要物相以Al3Fe和Al14Fe4為主[12]。而廢防滲料內部基本不存在鋁鐵二元合金,但存在硅鐵和鋁硅鐵合金。圖2為廢防滲料中存在的鋁硅鐵合金,圖3為廢防滲料中存在的硅鐵合金掃描電鏡照片。

圖2 廢防滲料中的鋁硅鐵合金及其物相分析

圖3 廢防滲料中的硅鐵合金

3 防滲料中的鋁熱還原反應

在鋁電解過程中,除電解質滲透與防滲料發生反應外,還存在著金屬鋁和金屬鈉的滲透,鋁主要通過陰極炭塊中的縫隙滲透進入干式防滲料中,而金屬鈉主要通過擴散滲透進入干式防滲料中。與滲透的電解質一樣,滲透進入防滲料中的金屬鋁與鈉也會與防滲料發生反應。在電解槽運行條件下,鋁與鈉主要與防滲料中的氧化硅和氧化鐵發生反應,將鐵和硅的氧化物還原為金屬鐵和硅或相應的合金。

3.1 鋁與干式防滲料的反應

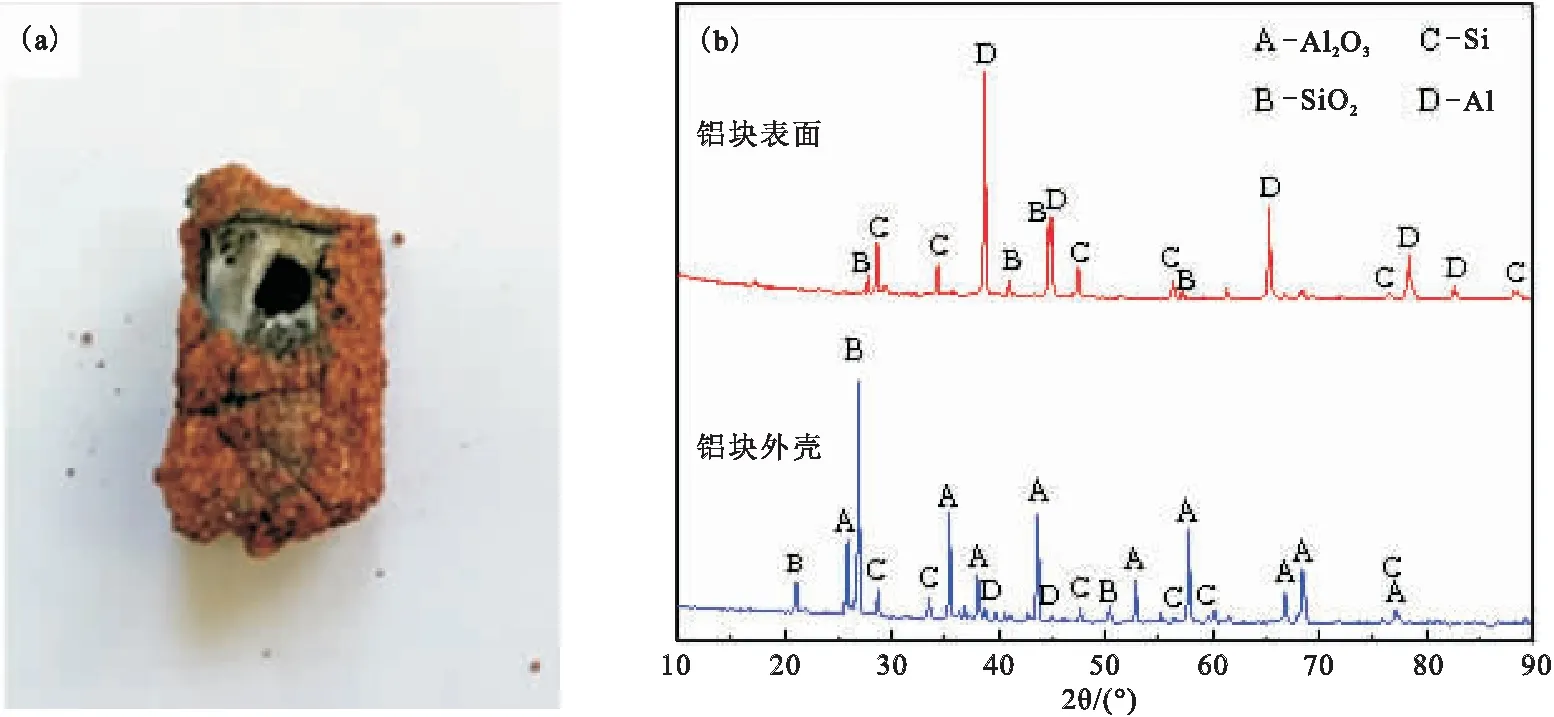

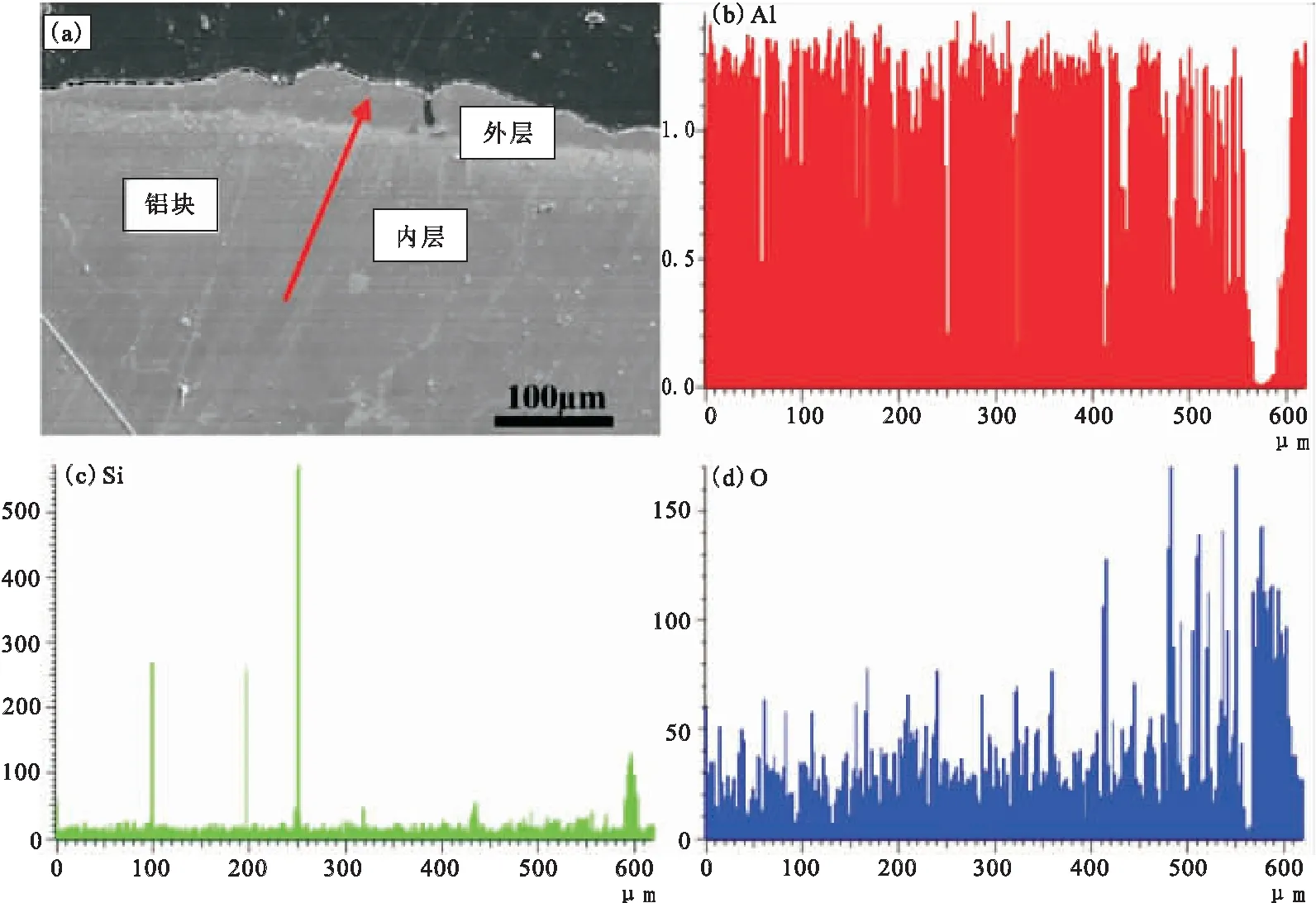

一般來說,鋁電解槽陰極炭塊下表面的溫度一般在920 ℃左右,即電解過程中干式防滲料中的最高溫度一般在920 ℃左右。在920 ℃的溫度下,鋁與干式防滲料原料反應后鋁塊周圍包裹著一層較硬的殼,對鋁塊表面層和包裹的外殼分別做X射線衍射分析和掃描電鏡分析,結果如圖4和圖5所示。

圖4 鋁塊表層及包裹外殼的照片與X射線衍射物相分析

圖5 鋁塊表層的掃描電鏡及其線性掃描EDS譜圖

由圖4和圖5可以看出,反應后鋁塊表面層的物相主要是單質Al和單質Si,而鋁塊外殼的主要物相為SiO2,Al2O3和單質Si。鋁塊內部也存在硅,但含量較低。鋁塊以及外殼中都出現了單質Si,表明鋁與干式防滲料中的二氧化硅發生了鋁熱還原反應。

3.2 反應溫度對鋁熱反應過程的影響

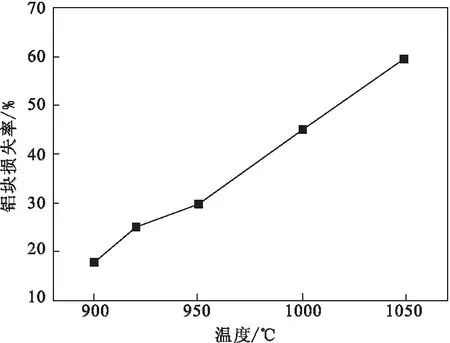

鋁與干式防滲料的反應與反應溫度和干式防滲料的組成密切相關。一般來說,電解過程中干式防滲料中的最高溫度一般在920 ℃左右,但由于鋁熱還原反應是一個放熱反應,因此在干式防滲料中發生鋁熱反應后其局部的溫度可能會升高。溫度對鋁熱反應后鋁塊損失率的影響如圖6所示。

圖6 反應溫度對鋁塊損失率的影響

由圖6可以看出,隨著溫度的升高,反應過程中鋁塊損失率升高,表明隨著溫度的升高防滲料中鋁熱反應率直線增加。

3.3 防滲料組成對鋁熱反應過程的影響

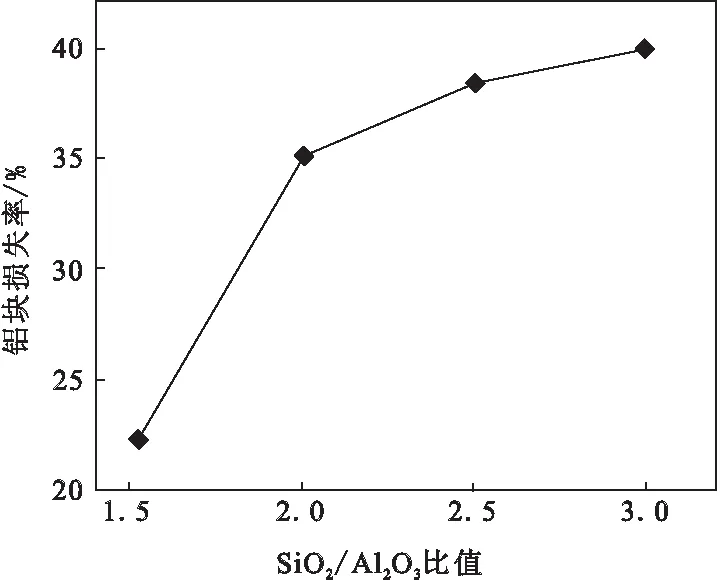

除反應溫度外,防滲料的組成對于鋁熱反應也具有比較大的影響。盡管國內外鋁廠所應用的防滲料成分差別較大,但防滲料的主要成分均為氧化鋁和氧化硅,只是SiO2/Al2O3比值不相同。在920 ℃,防滲料中硅鋁比對反應過程中鋁塊損失率的影響如圖7所示。

圖7 干式防滲料硅鋁比對反應后鋁塊損失率的影響

由圖7可以看出,反應過程中鋁塊的損失率隨著SiO2/Al2O3比值的增大而增加,表明其鋁熱更容易發生,反應更劇烈。

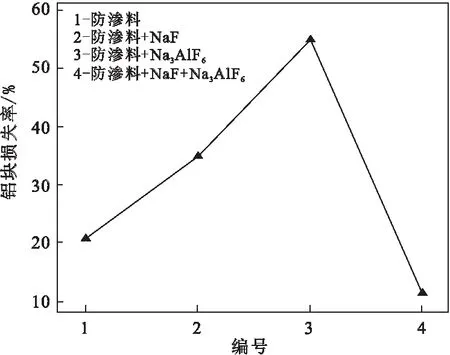

在實際生產中,由于電解槽啟動過程中先灌入電解質后灌入鋁水,因此鋁電解槽陰極內襯中首先是電解質的滲透,然后才是鋁水的滲透。在干式防滲料層,同樣是電解質先滲透然后才是鋁水滲透。在920 ℃,干式防滲料中加入20%的氟化物電解質的情況下,反應過程中鋁塊的損失率變化如圖8所示,反應后鋁塊表面包裹外殼的物相組成如圖9所示,其中混合電解質采用分子比為6,在920 ℃以液態形式存在[12]。

圖8 氟化物對鋁塊損失率的影響

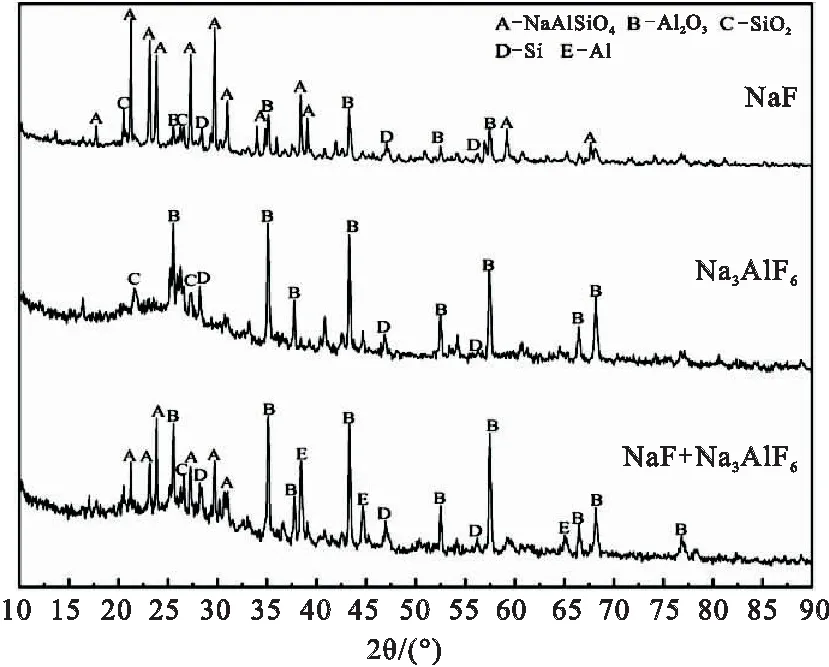

圖9 在有氟化物存在情況下鋁熱反應后的物相分析

在熱還原過程中,向物料中加入少量氟化物可起到礦化劑的作用,可增大氧化物表面的反應能,使物料間的熱還原反應加速[13-14]。由圖8可知,在有氟化物的情況下,反應過程中鋁塊的損失率升高,當NaF作為添加劑時鋁塊損失率最高,Na3AlF6次之,NaF與Na3AlF6混合電解質時損失率最低,這是因為混合電解質熔點較低,熔化后會將鋁塊包裹住,導致其與周邊SiO2的接觸面積減小,導致鋁塊損失率降低。通過物相分析可知,當氟化物中含有NaF時,NaF會與防滲料反應生成霞石,而加入冰晶石不會,防滲料物相基本沒有變化。

以上的反應是鋁熱與防滲料發生的直接反應,實際生產過程中一般防滲料中首先滲透的電解質會與防滲料發生反應生成一層主要成分為霞石與電解質的低熔點玻璃體層,后續鋁液的滲透均是在這層玻璃體層的上部,由于玻璃體層中存在大量的熔融電解質,且氧化硅均以霞石或鈉長石形式存在,會大幅度降低鋁還原氧化硅反應的速率。但如果由于各種原因導致鋁液在電解槽啟動初期就滲透到防滲料層,則防滲料層會發生非常嚴重的鋁熱反應,導致防滲料層存在大量銀白色含硅合金,這些合金的生成會使防滲層體積膨脹進一步加劇陰極炭塊破損,導致電解槽壽命降低,這種情況在個別鋁廠早期破損電解槽中非常明顯[15-17]。

4 結 論

(1)電解過程中,干式防滲料中除了電解質的滲透反應外,還存在著金屬鋁的滲透,且滲透的金屬鋁會與防滲料中的氧化硅和氧化鐵發生鋁熱還原反應,使防滲料中的氧化硅和氧化鐵還原為單質或合金,因此大修工業鋁電解槽的廢防滲料中存在部分鐵、硅及其合金。

(2)在工業電解槽運行過程中,滲透進入到防滲料中的鋁很容易與防滲料中的SiO2發生還原反應,這種鋁熱還原反應速率隨著溫度的升高和防滲料中硅鋁比的升高而升高;當干式防滲料中存在NaF或Na3AlF6時,會促進鋁熱反應的進行,當防滲料中存在熔融的氟化物電解質時,會降低鋁熱還原反應速率。