覆膜支撐劑導氣阻水效果可視化試驗研究

譚曉華, 丁 磊, 胥偉沖, 瞿 霜, 溫中林

(1.西南石油大學石油與天然氣工程學院,四川成都 610500;2.中國石油西南油氣田分公司勘探開發研究院,四川成都 610041;3.四川川慶石油鉆采科技有限公司,四川廣漢 618300;4.中國石油青海油田天然氣開發公司,青海格爾木 816000)

目前我國大多數氣藏均屬于不同程度的水驅氣藏,其中邊底水活躍的氣藏大概占40%~50%。對于水驅氣藏,隨著開發進行,地層壓力不斷降低,導致氣藏周圍的邊底水進入儲層的滲流通道,形成復雜的氣水關系,可能出現水錐、水竄等現象;與此同時,氣相相對滲透率大幅降低,并在井筒中形成積液,影響氣井的產量,甚至會因水淹報廢。因此,對于水驅氣藏的開采應該采取適當的技術措施,阻止水體進入井筒,實現水驅氣藏的有效開發。

為提高水侵氣井的產量,實現氣井二次生產的目的,可以對壓裂支撐劑(石英砂等)進行覆膜,使其具有疏水導氣的能力,利用其支撐壓裂裂縫時,裂縫對氣相具有高導流能力,并抑制水相流動。國內外關于覆膜支撐劑的研究較多,1970年B.M.Young[1]將糠醇或糠醇樹脂涂覆在固體顆粒上,制成第一批覆膜支撐劑;20世紀80年代,國外學者將熱固化樹脂涂覆在骨料上,發明了預固化覆膜支撐劑,具有強度高、密度低、球圓度好和破碎率低等優點[2–3];后來為解決壓裂后地層出砂、返排吐砂的問題,研制了可固化的覆膜支撐劑[4–10],在地層條件下,樹脂在骨料上發生固化、膠結,形成阻止出砂、返排吐砂的過濾網;此后,相繼研制出了自懸浮支撐劑[11–15]、疏水支撐劑[16–17]、自聚性支撐劑[18]和低密度支撐劑[19]等具有優異性能的覆膜支撐劑,解決了油氣田壓裂改造中的大多數問題。近年來,針對覆膜支撐劑強度、防出砂和防回流方面的研究較多,但對覆膜支撐劑疏水導氣方面的研究較少[20]。

基于上述現狀,筆者針對水侵氣藏出水嚴重的問題,制備了一種覆膜支撐劑,通過可視化試驗研究了覆膜支撐劑的導氣阻水效果,以期為應用覆膜支撐劑實現水驅氣藏控水穩產提供依據。

1 覆膜支撐劑的制備

制備覆膜支撐劑所用覆膜劑是自主研發的一種常溫固化型液體,其黏度為1.2 mPa·s,分子結構中的硅氧烷鍵(Si—O—Si)具有強大的鍵合能量,耐溫性能極好,在250 ℃的高溫環境中也不發生分解。選取30/40 目石英砂作為制備覆膜支撐劑的原材料,將覆膜劑均勻噴灑在石英砂表面,同時不斷攪拌石英砂,覆膜劑會在石英砂表面形成一層均勻的薄膜,待薄膜風干固化之后會緊貼在石英砂表面,形成覆膜支撐劑。覆膜支撐劑具有光澤度高、豐滿度高、透明性好和強度高等特點,并且覆膜能長時間保持穩定的低表面能,具有良好的疏水性和導氣性。

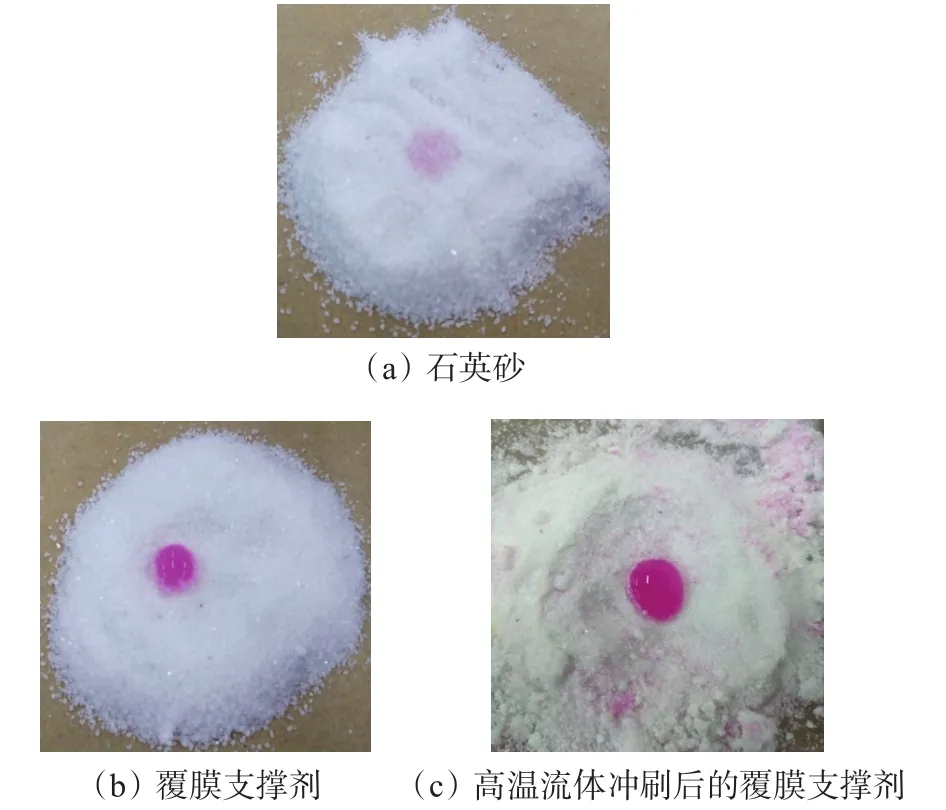

為初步評價覆膜支撐劑的疏水性,分別將水滴在石英砂、覆膜支撐劑和經過高溫流體沖刷的覆膜支撐劑上,觀察親水性,結果見圖1。由圖1可知:石英砂具有較強的親水性,水滴到石英砂上,水會快速滲透;覆膜支撐劑具有疏水性,水滴到覆膜支撐劑上,水會停留在覆膜支撐劑表面,并且經高溫流體沖刷后其仍然保持了穩定的疏水能力。

圖1 石英砂和覆膜支撐劑的滴水試驗結果Fig.1 Water drop test results of conventional quartz sand and coated proppant

2 覆膜支撐劑相對滲透率試驗

為了對比覆膜支撐劑與普通石英砂的氣–水兩相滲透規律,筆者將石英砂和覆膜支撐劑分別充填在相同尺寸的填砂管中,充分壓實后測定其氣–水相的相對滲透率。

2.1 試驗裝置

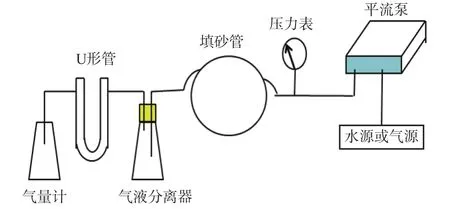

試驗裝置主要由平流泵、壓力表、填砂管、氣液分離器、U形管和氣量計組成(見圖2),其中填砂管是試驗裝置的關鍵部分。壓力表采用YN60型耐震真空負壓表,量程為 0~0.25 MPa。

圖2 相對滲透率試驗裝置示意Fig.2 Schematic diagram of device for relative permeability test

2.2 試驗步驟

2.2.1 制作填砂管

截取2根長度為5 m的透明膠管制作填砂管。該膠管外徑 6.0 mm,內徑 4.0 mm。將 30/40 目的石英砂和覆膜支撐劑分別填充到2根透明膠管中,采用“一堵一填”的填充方式,即透明膠管一側密封封堵,從另一側填充石英砂和覆膜支撐劑。填充過程中不停甩動透明膠管,使填充物在作用力下完全接觸,達到充分壓實的目的。待透明膠管填充滿并充分壓實后,在透明膠管兩側入口處填入紗布,防止滲流過程中砂粒運移流失。

2.2.2 相對滲透率試驗

1)用平流泵驅替地層水以一定的流速通過石英砂填砂管,待填砂管出口端不再產氣時,表示填砂管已達到飽和地層水的狀態。記錄流量和填砂管進出口的壓差,連續測定3次水相滲透率,其相對誤差小于3%時,以此水相滲透率作為水–氣相對滲透率的基礎值。

2)調整出口氣液分離器、U形管和氣量計,用平流泵從填砂管入口泵入空氣,開始氣驅水,記錄各個時刻的驅替壓力、產水量及產氣量。

3)氣驅水至殘余水狀態,測定殘余水狀態下的氣相滲透率后,結束試驗。

4)取下填砂管,清洗、調整試驗裝置,改用覆膜支撐劑填砂管重復上述試驗。

2.3 試驗結果及分析

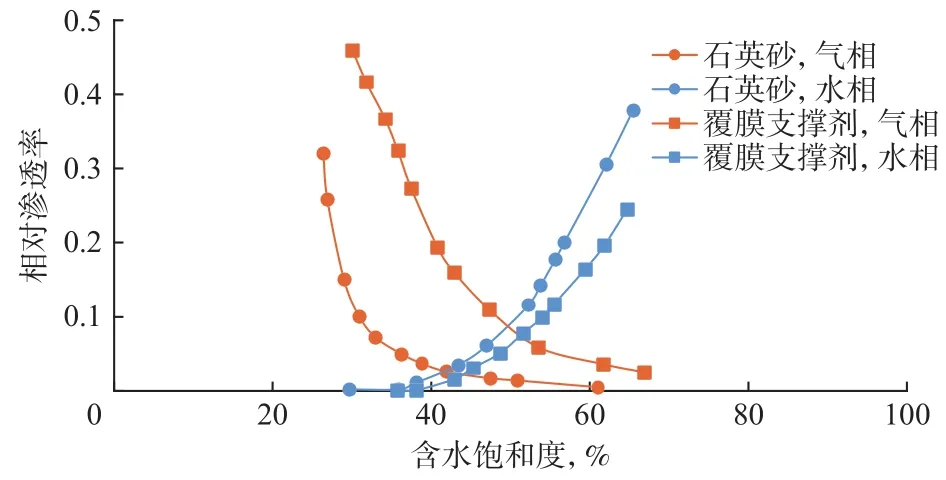

按照石油天然氣行業標準《巖石中兩相流體相對滲透率測定方法》(SY/T 5345—2007)中相對滲透率的計算方法,分別計算石英砂填砂管和覆膜支撐劑填砂管的氣–水相對滲透率,并繪制氣–水相對滲透率曲線(見圖3)。從圖3可以看出,在相同試驗條件下,覆膜支撐劑的氣相相對滲透率明顯高于石英砂,并且覆膜支撐劑的水相相對滲透率明顯低于石英砂。由此可見,覆膜支撐劑可以提高氣相相對滲透率,抑制水相流動,即覆膜支撐劑具有疏水導氣作用。

圖3 石英砂與覆膜支撐劑的氣–水相相對滲透率曲線Fig.3 Relative permeability curves of the gas–water phase with conventional quartz sand and coated proppant

3 導氣阻水可視化試驗

相對滲透率試驗結果表明,覆膜支撐劑具有良好的疏水導氣作用,為進一步了解覆膜支撐劑在地層中的性質,進行了導氣阻水可視化試驗,即利用密封滲流模型,在矩形滲流槽邊部填入石英砂,在滲流槽中部填入覆膜支撐劑,模擬壓實膠結的地層,然后利用平流泵以恒速驅替的方式向滲流槽內注入染色的水,將滲流槽中已經飽和的氣驅替出來,觀察并記錄驅替過程中氣水運移的方向和運移規律。

3.1 試驗裝置

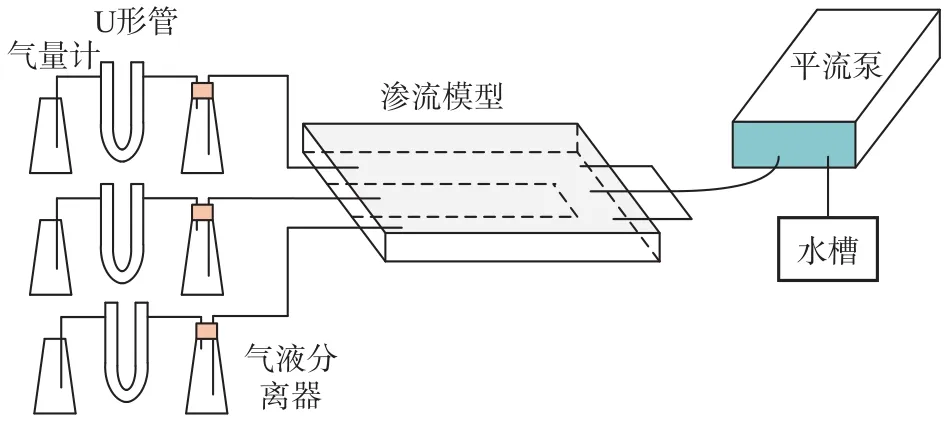

導氣阻水可視化試驗裝置主要由平流泵、滲流模型、氣液分離器、U形管和氣量計組成(見圖4),其中滲流模型是試驗裝置的關鍵部分。

圖4 可視化試驗裝置示意Fig.4 Visualization experiment device schematic diagram

根據相似性原則,利用 0.60 m×0.40 m×0.01m 的滲流模型模擬半徑20 m、厚度60 m的圓形地層。假定水體為無限水體(即驅替壓力恒定),將滲流模型單井產氣量作為地層單井累計產氣量,將滲流模型單井產水量作為地層單井累計產水量。

3.2 試驗步驟

3.2.1 滲流模型制作

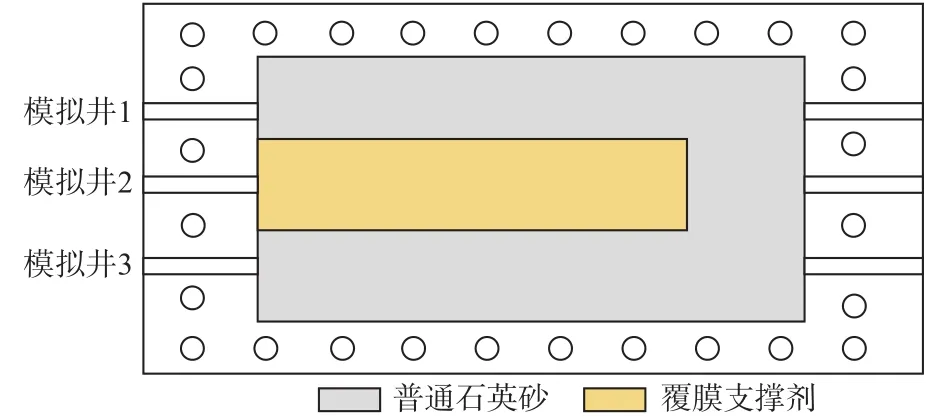

滲流模型由 700 mm×500 mm×20 mm 的有機玻璃板制作而成,中間滲流槽尺寸為600 mm×400 mm×10 mm,在滲流槽中部 500 mm×120 mm×10 mm 范圍內填入30/40 目覆膜支撐劑,形成中部覆膜支撐劑帶,在滲流槽其余位置填入30/40 目石英砂(見圖5),并充分壓實,在滲流槽進口端和出口端填入紗布,以防止砂粒運移流失,蓋上蓋板、并用螺桿固定。

圖5 滲流模型Fig.5 Seepage model

將試驗裝置的各部分連接好,并確保其密封性,采用恒速(v=6 mL/min)驅替的方法,用染色的水驅替滲流模型中飽和的氣體,觀察氣水運移規律,并分別記錄3 口模擬井的累計產水量和累計產氣量;當氣液分離器中不再產生氣體時,說明滲流模型中的氣體被驅替完畢,再記錄一段時間的數據后,關閉平流泵,結束試驗。

3.3 試驗結果及分析

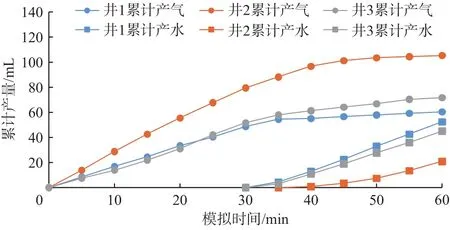

圖6所示為不同驅替時間觀察到染色水的運移情況。圖7所示為3口模擬井不同驅替時間下的生產曲線。

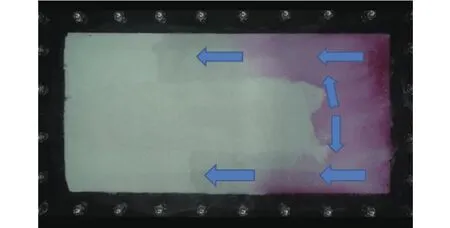

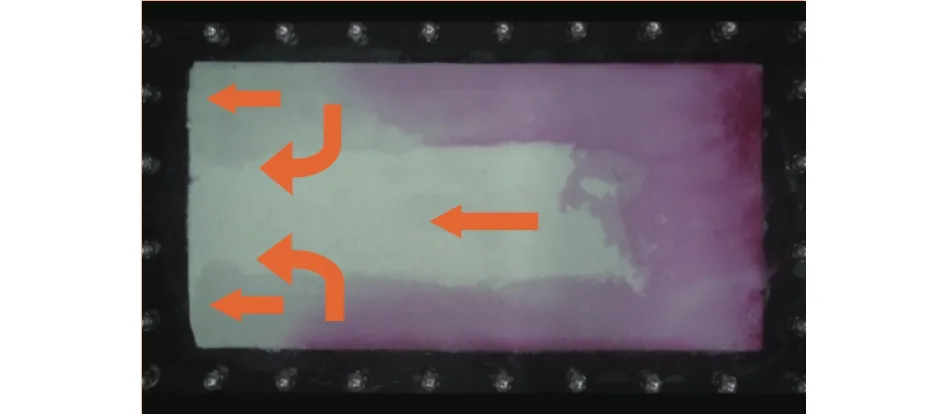

從圖6可以看出,當水體驅替速度為6 mL/min時,經過40 min的驅替,滲流模型基本被染色水充滿。從圖6還可以看出,整個驅替過程大致分為4個階段:

圖6 可視化試驗染色水運移情況Fig.6 Dyed water migration in visualization experiment

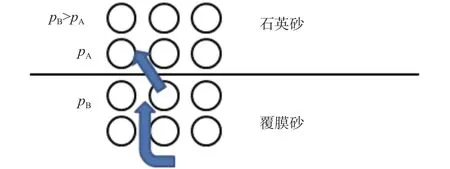

第1階段,即堵水階段,驅替時間0~20 min。在此階段,當驅替水體在壓差作用下滲入砂體后,沿著石英砂體緩慢滲流。由于石英砂具有親水性,毛細管力方向指向水體前進方向,毛細管力與驅替壓力的合力形成推動水體前進的動力;而覆膜支撐劑具有疏水性,毛細管力方向與水體前進方向相反,形成阻止水體前進的阻力(見圖8);并且根據圖7 ,模擬井2的產氣量明顯高于兩側,由于覆膜支撐劑具有導氣性,因此推測出上下兩側部分被驅替出的氣體通過覆膜支撐劑帶流出模型(見圖9)。

圖8 第1階段水體流向Fig.8 Water flow direction at the first stage

圖9 第1階段氣體流向Fig.9 Gas flow direction at the first stage

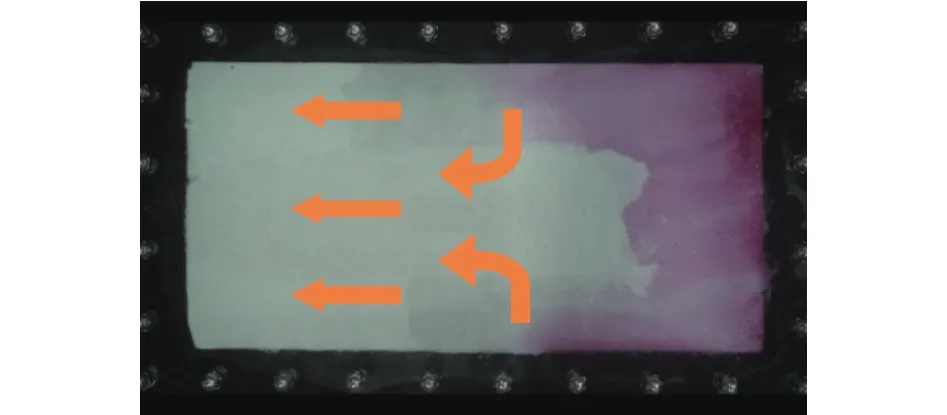

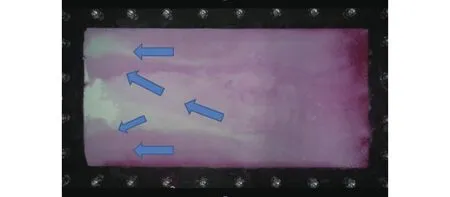

第2階段,即突破階段,驅替時間20~30 min。隨著水體不斷侵入,越來越多的水體聚集在覆膜支撐劑與石英砂交界處,來不及向兩側運移,使水體驅替壓力逐漸增大,水體開始向覆膜支撐劑帶內運移(見圖10)。根據圖7 ,此階段模擬井2的產氣量仍然遠高于上下兩側模擬井,因此推測出模型內上下兩側部分被驅替出的氣體進入覆膜支撐劑帶內,與覆膜支撐劑帶內的氣體一同被驅替出模型(見圖11)。

圖10 第2階段水體流向Fig.10 Water flow direction at the second stage

圖11 第2階段氣體流向Fig.11 Gas flow direction at the second stage

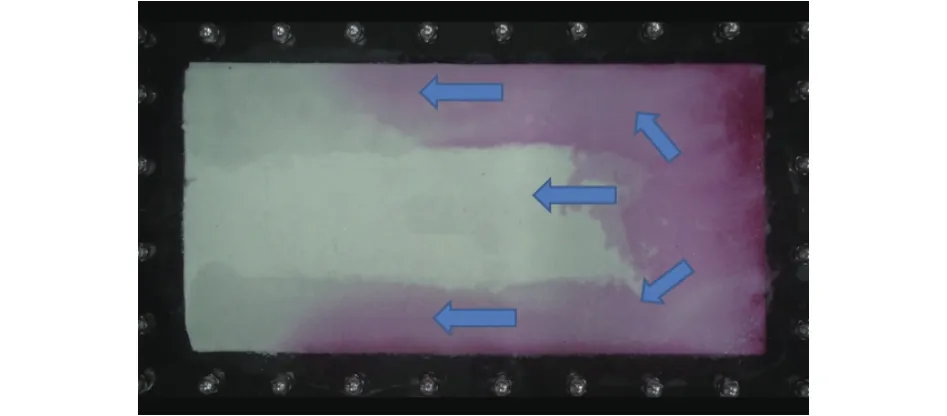

第3階段,即偏向階段,驅替時間30~40 min。當水體驅替壓力大于覆膜支撐劑的突破壓力時,其開始向覆膜支撐劑帶內運移,但在運移通道上仍不斷受到覆膜支撐劑毛細管力的作用;隨著水體不斷向前運移,水體驅替壓力逐漸降低,而覆膜支撐劑的毛細管力不變,導致覆膜支撐劑帶內的水體運移速度逐漸降低,使覆膜支撐劑帶內水體聚集。隨著水體重新聚集,水驅氣前緣壓力升高,此時,處于覆膜支撐劑帶邊界處的水體將在壓差作用下向石英砂帶運移,使水體開始偏向兩側石英砂帶(見圖12)。由第3階段水體流向(見圖13)可知,上側石英砂帶仍顯示有未被水體侵入的白色條帶,這是因為中部覆膜支撐劑帶水體向兩側運移時,進入上側石英砂帶后只是聚集在了石英砂帶邊部。此階段因為石英砂帶氣水前緣較為靠近,模型中的氣體大部分通過對應的模擬井被驅替出(見圖14)。

圖12 邊界水體流向Fig.12 Boundary water flow direction

圖13 第3階段水體流向Fig.13 Water flow direction at the third stage

圖14 第3階段氣體流向Fig.14 Gas flow direction at the third stage

第4階段,即水淹階段,驅替時間40~60 min,此階段模型兩側完全被水體侵入,模型中部還存在部分剩余氣。根據圖7,模型上下兩側產水量劇增,而中部覆膜支撐劑帶產水量一直較低,說明了覆膜支撐劑具備良好的疏水性。

圖7 可視化試驗生產曲線Fig.7 Production curves of visualization experiment

根據以上試驗和分析結果可以預測,水驅氣藏使用覆膜支撐劑進行壓裂時,能夠實現導氣阻水的目的,提高氣井產量。

4 現場試驗

TN氣田位于柴達木盆地中東部的三湖坳陷地區,儲層整體表現出高孔中低滲的特點,非均質性強,邊水易沿著高滲帶快速突進,開采難度大。截至2018年6月,TN氣田已進入氣水同產階段,水侵嚴重,導致低產井、積液井占比接近2/3,嚴重影響了該氣田的開發[21]。為此,利用覆膜支撐劑對該氣田X21井進行了重復壓裂。

TN氣田X21井于2009年4月8日完井,完井井深 1 250.00 m。2019年 3月 12日—5月 18日平均產氣量 800 m3/d,平均產水量 51.0 m3/d,由于水淹嚴重導致躺井。為試驗覆膜支撐劑的疏水導氣特性,2019年6月26日對X21井進行了重復壓裂,重復壓裂井段 1059.50~1062.10 m,施工最高壓力 27.0 MPa,最大排量 4.5 m3/min,施工總液量 292.5 m3,共注入覆膜支撐劑 100.0 m3,凈液量 192.5 m3,平均砂比43.38%,反洗井液量 4.9 m3,施工周期 81 h。7 月4 日采用?5.0 mm 油嘴生產,平均產氣量 0.41×104m3/d,平均產水量 13.5 m3/d;8 月 20 日更換成?9.5 mm 油嘴生產,平均產氣量 1.23×104m3/d,平均產水量 21.4 m3/d。X21井采用覆膜支撐劑重復壓裂后,產水量大幅降低,產氣量明顯提高,說明覆膜支撐劑具有疏水導氣特性。

5 結論與建議

1)以石英砂、常溫固化型液體為原料,制備了一種覆膜支撐劑,其覆膜能長時間保持較低的表面能。水滴試驗表明,覆膜支撐劑即使經過高溫流體長時間沖刷仍具有良好的疏水性。

2)通過石英砂和覆膜支撐劑的相對滲透率試驗發現,覆膜支撐劑可以有效提高氣相的相對滲透率,抑制水相的流動。

3)模擬地層可視化水驅氣試驗結果表明,覆膜支撐劑具有疏水導氣的特性。

4)現場試驗表明,采用覆膜支撐劑對水侵氣井進行重復壓裂改造,可以提高產氣量,降低產水量,實現水侵氣井的二次生產,可為水驅氣藏的開發提供一種新的技術手段。

5)覆膜支撐劑室內試驗還不夠完善,無法同時滿足試驗可視化與模擬實際氣藏溫度壓力條件的要求,建議與數值模擬相結合進行更為全面的模擬試驗研究。