協調控制系統鍋爐主控與總煤量不匹配過程分析

摘要:某電廠#7機組運行中,協調控制系統發生了鍋爐主控與煤量不匹配的異常調節工況,影響了機組的安全運行及發電指標。熱工專業對此異常工況進行了過程分析和計算,通過控制邏輯修改、操作流程規范、制定預防措施,消除了某電廠機組發生的協調控制系統的調節工況異常。本文介紹了該問題的分析過程及預防措施,供同行參考。

關鍵詞:協調控制;過程分析;給煤機;給煤指令偏置

某電廠#7機組為600MW亞臨界直接空冷燃煤機組,于2005年投產發電,儀控DCS系統采用ABB貝利工程有限公司生產的SYMPHONY系統,制粉系統采用直吹式,六臺磨煤機,設置最大出力57.5T/H。本文針對2014年6月25日#7機組升負荷工況下發生的協調控制系統鍋爐主控與煤量不匹配問題,詳細介紹了問題引發過程、曲線分析、參數計算及解決方法,供同行應對類似故障時參考。

1 事件分析及處理

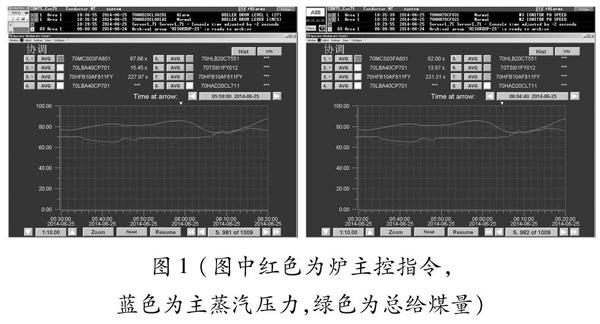

2014年6月25日#7機組AGC方式、滑壓控制方式,F磨熱備,AE磨運行。AGC指令由456MW給定至500MW,協調控制系統自動調節過程中,鍋爐主控指令由67.77%逐漸調整到82%,總煤量由227.97T/H調整增加至231.31T/H,出現了鍋爐主控指令與總煤量不匹配的異常調節工況,直接導致主蒸汽壓力由15.45MPa下降至13.87MPa,影響機組安全穩定運行。參數對比曲線如圖1所示。

1.1 給煤機運行情況檢查

由于升負荷過程中,鍋爐主控指令做出了正確調整,需檢查分析事發時間段各給煤機運行情況,是否滿足調整要求。通過各給煤機指令及瞬時煤量運行曲線分析,事發時段前后,各臺給煤機指令相加,分別為224.61T/H、228.01T/H,總煤量分別為227.74T/H、231.43T/H,給煤機指令之和與總煤量偏差分別為3.13T/H、3.42T/H,給煤機指令之和與總煤量基本吻合。隨著機組工況的改變,鍋爐主控做出了正確調整,B、C、D、E給煤機指令卻未隨之調整(F給煤機處于停止狀態),只有A給煤機執行鍋爐主控指令變化,煤量指令由32.3%調整至35.7%,但調節量與鍋爐主控指令變化量不符。故而,是由于給煤機的不調整和欠調導致異常調整工況發生。事發時間段各給煤機煤量指令及瞬時煤量參數對比曲線如圖2所示。

1.2 給煤機總指令與總煤量偏差大情況檢查

分析各給煤機瞬時煤量參數曲線。各給煤機瞬時煤量相加,總煤量為231.19T/H,總煤量曲線為231.47T/H,數據采集周期原因可能造成0.28T/H偏差。各給煤機指令與瞬時煤量進行比較:A給煤機指令35.7,煤量35.89,偏差0.19;B給煤機指令51.6,煤量52.6,偏差1;C給煤機指令53,煤量53.33,偏差0.33;D給煤機指令53,煤量53.54,偏差0.54;E給煤機指令35.31,煤量35.78,偏差0.47,偏差總和為2.53T/H。給煤機指令與煤量存在偏差造成總煤量指令與總煤量存在較大偏差。這種偏差的存在是可估量的,雖然對機組精細化調整具有一定的影響,也可以通過給煤機標定等設備維護降低或消除,但不妨礙我們對論題的分析討論。給煤機瞬時煤量曲線如圖3所示(黃、粉、橙、藍、白對應AE磨瞬時煤量)。

1.3 給煤機自動控制狀態檢查

給煤機未作出正確調整,需要結合給煤機運行狀態、自動控制狀態及控制指令偏置設置情況來進行分析。分析事發時間段各臺給煤機自動投入情況曲線,A、E給煤機處于自動控制狀態,B、C、D給煤機處于手動控制狀態。各給煤機自動投入情況曲線如圖4所示(淺藍、綠、黃、粉、橙、藍,白依次為A、B、C、E、F、D給煤機)。

分析事發時間段A,E給煤機煤量指令偏置設置曲線,A給煤機煤量指令偏置設置為22T/H,E給煤機煤量指令偏置設置為22.38T/H。事發時間段前,E給煤機偏置設置值基本無變化,A給煤機偏置設置值低于E給煤機。如圖5為A、E給煤機偏置設置曲線。

鍋爐主控指令達到82%時,實際總煤量為231.31T/H,計算總煤量為278.9T/H,兩者之差為47.6T/H,A、E給煤機偏置總和為44.38T/H,加上各給煤機存在的偏差總和,可知當時爐主控指令與總煤量不匹配的原因在于A,E給煤機偏置作用影響。A,E給煤機指令為35.31%,35.7%,加入偏置量可知A,E給煤機自動狀態下接收的爐主控指令為5731%,58.08%,已達到給煤機煤量指令最大上限57.5%。

1.4 結果分析及處理

機組升負荷工況,鍋爐主控正確調整,但五臺運行的給煤機中,只有兩臺給煤機投入了自動,關鍵是煤量指令偏置設置值不合適,投自動的給煤機已達到爐主控指令分配下的最大調整出力,當爐主控指令由68%調整到79%的過程中,投自動的給煤機已無法做出相應調整,最終引起了鍋爐主控與總煤量不匹配的異常工況。問題發生后,運行人員將A、E給煤機煤量指令偏置逐漸調整到0,并投入其他運行給煤機自動,機組恢復了正常的調節工況。

2 預防措施

控制邏輯的不嚴謹、操作流程的不規范、給煤機故障的發生等,都會在機組運行調整過程中,導致此類事件的發生。

2.1 控制邏輯優化

在控制邏輯中適當加入偏置設置的最大、最小值限制條件,防止由于誤操作造成偏置設置大大超出預想值而帶來不可預知的后果,防止由于偏置設置范圍限定的不合理引起的自動調節工況異常。

2.2 規范操作流程

運行人員會根據負荷要求進行啟、停磨煤機的操作。當給煤機剛啟動時,給煤機處于手動狀態,給煤機煤量指令偏置處于跟蹤狀態,在投入給煤機自動后,及時將給煤機煤量指令偏置值調節到合適的范圍內。對于解除自動控制的設備,時刻關注其運行狀態,根據機組工況及時手動做出適當調整。

2.3 定期進行設備維護

給煤機皮帶偏離、皮帶打滑、稱重測量系統故障等,都會造成給煤機煤量指令與瞬時煤量的偏差,較大的偏差也會造成自動控制系統的調節異常。定期進行設備檢查及維護,定期進行給煤機標定,使給煤機能安全可靠的投入運行,精細的進行燃料輸送,提高設備控制精度的同時,有效地保證了自動控制系統的可靠投入。

3 結語

為滿足電廠配煤摻燒的需要,運行人員會根據配煤摻燒要求進行給煤機煤量調配及控制。如何在配煤摻燒的同時保證自動系統的安全投入及正常調整,也是不可忽視的問題之一。隨著燃燒煤種的不斷改變,鍋爐性能的不斷變化,設備健康運行指標的不斷偏離,人為因素的不斷加入,影響自動系統調節的外擾因素不斷增多,必然也會導致本文介紹的異常工況出現。基于現狀,有待于熱工專業人員的共同努力,去探討更科學的方法提高自動控制系統的適應性。

作者簡介:李衛平(1982—),男,漢族,山西代縣人,本科,中級,研究方向:火電熱工自動調整。