基于Simulink的柴油機可變渦流控制系統(tǒng)仿真建模研究

楊雪春

汽車數(shù)量的大規(guī)模增加,給人們出行帶來方便的同時也帶來了能源短缺和環(huán)境污染問題.電動汽車由于續(xù)航里程短、電池成本高,在短時間難以完全取代燃油車.柴油機熱效率高、油耗低,在工程中廣泛運用.柴油機采用可變渦流控制系統(tǒng),可以調(diào)節(jié)進氣量和缸內(nèi)的渦流強度,使發(fā)動機在不同工況下保持最佳的流量系數(shù)和渦流比,加速缸內(nèi)的燃油與空氣混合,保證燃燒充分.

可變渦流控制系統(tǒng)(Variable Swirl Control System,VSCS)的使用使發(fā)動機功率和扭矩兩方面都向低轉(zhuǎn)速方面移動,在同樣速度下轉(zhuǎn)速更低,從而獲得更好的燃油經(jīng)濟性,其結(jié)構(gòu)如圖1所示,通過調(diào)節(jié)渦流閥片開度,進而改變進入缸內(nèi)的氣流速度和渦流強度,使之更好地適應(yīng)發(fā)動機的變工況[1].可變渦流技術(shù)控制方式簡單,不需要對發(fā)動機的整體構(gòu)造進行太大改動,且能夠促進油氣混合,提高燃燒效率,降低排放,在發(fā)動機節(jié)能環(huán)保中占據(jù)一席之地.

圖1 馬自達可變渦流控制系統(tǒng)

良好的進氣流動關(guān)系著柴油機混合氣的形成和燃燒,進氣量的多少與渦流比的高低都會影響發(fā)動機的動力輸出以及缸內(nèi)混合氣的形成.柴油機在不同轉(zhuǎn)速、不同負荷條件下所需的渦流強度是不同的,一般的柴油機進氣系統(tǒng)無法實現(xiàn)渦流比和進氣量的控制.因此對現(xiàn)有的進氣道進行改進,引入電子節(jié)氣門技術(shù),改進后的進氣管道相比原管道的渦流強度有了很大提升,且進氣量和渦流強度隨著電子節(jié)氣門開度的變化而改變,能夠更好地適應(yīng)發(fā)動機不同工況[2].

在改進后的可變渦流進氣管道中,隨著電子節(jié)氣門開度的變化,進氣管道中的流量系數(shù)和渦流比都將發(fā)生改變.發(fā)動機低速高負荷工況條件下,噴油持續(xù)時間占曲軸轉(zhuǎn)角較小,噴油壓力較低,燃油霧化性較差,要求高渦流比;發(fā)動機中速工況條件下,隨著負荷的增大,渦流比也應(yīng)該逐步加大;發(fā)動機高速工況條件下,噴射壓力較高,需要低渦流比.因此,發(fā)動機低轉(zhuǎn)速時增加渦流比,高轉(zhuǎn)速時減少渦流比,能夠顯著改善柴油機缸內(nèi)的燃燒狀況[3].渦流比與發(fā)動機負荷、轉(zhuǎn)速的匹配要求如圖2所示.

柴油機排放污染物主要是由于缸內(nèi)油氣混合不好造成的,其主要控制的是NOx與soot,而這兩種排放物的濃度很難同時降低.渦流比增加可以促進缸內(nèi)的混合氣燃燒更充分,使得soot排放量降低,但缸內(nèi)局部溫度上升,NOx生成量也隨著增加[4].發(fā)動機燃燒做功一次的行程時間很短暫,燃油和空氣能否在短時間內(nèi)準(zhǔn)確混合,決定著柴油機的燃燒效率.柴油機工作時,如果渦流比過低,缸內(nèi)的湍流受到高壓油束的作用,湍動能較小,油束間的貫穿距離較大,混合氣的形成和燃燒不好,性能降低;如果渦流比過高,容易導(dǎo)致熱傳遞損失增加,油耗增加,經(jīng)濟性降低[5].因此,合理制定出發(fā)動機不同工況的最佳渦流強度對提升發(fā)動機性能至關(guān)重要.

1 發(fā)動機仿真模型的建立與驗證

建立合適、準(zhǔn)確的仿真模型是當(dāng)今設(shè)計研究的重要方法,通過建立的仿真模型可以對可變渦流發(fā)動機進行一定的理論分析和性能估計,加快研發(fā)進程.發(fā)動機仿真軟件目前有很多種,Simulink具有非常高的開放性,適應(yīng)范圍廣,操作簡單,功能全面,被廣泛運用[6?7].

根據(jù)發(fā)動機的結(jié)構(gòu)和工作特點運用Simu?link仿真軟件將模型劃分為四大部分,采用平均值模型分別建立油膜蒸發(fā)模型、進氣流量模型、氣缸模型和曲軸動力學(xué)模型.仿真模型驗證之后,將進氣流量模型換成可變渦流進氣系統(tǒng)模型,用于探究發(fā)動機不同工況下VSCS的最佳開度.

1.1 油膜蒸發(fā)模型

油膜蒸發(fā)模型最先由AQUINO在1980年提出[8],他通過發(fā)動機試驗得出相關(guān)參數(shù)推理出數(shù)學(xué)模型,該模型的主要狀態(tài)量為燃油質(zhì)量.HENDRICKS[9]在Aquino模 型 的 基 礎(chǔ) 上針對瞬態(tài)變工況油膜補償問題,從能量轉(zhuǎn)換和工質(zhì)流動的角度將油膜中的燃油質(zhì)量流量作為狀態(tài)量,使得模型能夠更好地擬合發(fā)動機做功全過程.本文選用ELBERT HENDRICKS提出的平均值發(fā)動機模型,既適用于穩(wěn)態(tài),也適用于瞬態(tài).

在燃油模塊中,柴油機噴油泵噴出的燃油并不完全參與發(fā)動機缸內(nèi)的燃燒.噴油泵噴出的油術(shù)會有一小部分殘留在氣缸壁上形成油膜,再逐漸蒸發(fā)成燃油蒸汽[10].

式中:m?f為進入氣缸的燃油流量,g/s;m?fv為進入氣缸的燃油蒸發(fā)量,g/s;m?ff為進入氣缸的油膜蒸發(fā)量,g/s;m?ff為缸內(nèi)燃燒時油膜質(zhì)量的變化率,g/s;m?fi為柴油機工作時噴油泵噴出的燃油流量,g/s;X為油膜沉積比例系數(shù);τf為油膜蒸發(fā)時間常數(shù),s.

在穩(wěn)定流動狀態(tài)下,燃油密度和有效流通截面都可視為常數(shù),發(fā)動機控制單元通過調(diào)節(jié)噴油脈寬來控制噴油量,噴油器噴出的燃油流量可表示為:

式中:K為燃油噴射常數(shù);W為噴油脈寬,s;n為發(fā)動機轉(zhuǎn)速,r/min.

每循環(huán)的油膜質(zhì)量的變化量為:

根據(jù)以上公式,建立如下簡單油膜蒸發(fā)模型,如圖3所示.

圖3 簡單油膜蒸發(fā)模型

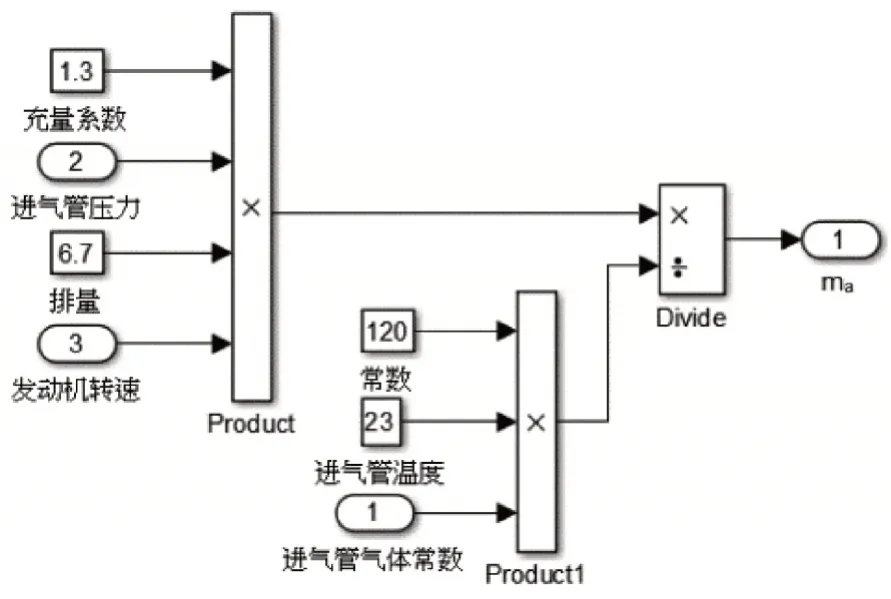

1.2 進氣流量模型

進入氣缸的空氣參與燃油的混合燃燒,進氣量是一個非常重要的參數(shù),直接影響發(fā)動機氣缸內(nèi)部的工作過程.進氣量與發(fā)動機轉(zhuǎn)速、充量系數(shù)、進氣壓力、發(fā)動機排量以及溫度等參數(shù)有關(guān).本文采用過量空氣系數(shù)計算發(fā)動機進氣量,忽略殘余廢氣系數(shù)[11],表達式如下:

式中:ma為空氣質(zhì)量流量,g/s;φC為氣缸充量系數(shù);V為發(fā)動機氣缸排量,m3;ne為發(fā)動機轉(zhuǎn)數(shù),r/min;Pa為進氣管壓力,Pa;R為進氣管氣體常數(shù);T為進氣管溫度,K.建立的仿真模型如圖4所示.

圖4 進氣流量模型

1.3 氣缸模型

氣缸作為空氣與燃油混合燃燒的場所,缸內(nèi)燃燒產(chǎn)生的指示力矩為:

式中:m?f為進入氣缸的燃油流量,g/s;Hu為柴油低熱值,J/g;Ne為發(fā)動機轉(zhuǎn)速,r/min;?i為指示效率,是發(fā)動機轉(zhuǎn)速和當(dāng)量燃空燃比的函數(shù),即?i=f(Ne,φ),其模型如圖5所示.

圖5 氣缸模型

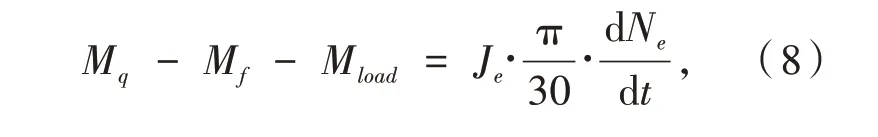

1.4 曲軸動力學(xué)模型

可燃混合氣在發(fā)動機氣缸內(nèi)燃燒做功,然后通過曲軸對外輸出動力.在曲軸動力學(xué)模型中,假設(shè)曲軸為一個不可彎曲的剛性軸,根據(jù)牛頓第二定律可得:

式中:Je為發(fā)動機曲軸系的轉(zhuǎn)動慣量,kg?m2;Ne為發(fā)動機轉(zhuǎn)速,r/min;Mload為負載轉(zhuǎn)矩,N?m;Mf為摩擦轉(zhuǎn)矩,摩擦轉(zhuǎn)矩與發(fā)動機轉(zhuǎn)速有關(guān),Mf=f(Ne).

發(fā)動機的轉(zhuǎn)動慣量簡化為一個常數(shù)0.181 kg?m2,負載轉(zhuǎn)矩是外部的輸入,不需要計算.發(fā)動機的摩擦轉(zhuǎn)矩是一個負載量,數(shù)學(xué)建模過程中大多采用基于平均摩擦壓力的經(jīng)驗公式.

根據(jù)式(8)可以推導(dǎo)出發(fā)動機的轉(zhuǎn)速,其模型如圖6所示.

圖6 曲軸動力學(xué)模型

1.5 發(fā)動機仿真模型驗證

綜合以上數(shù)學(xué)公式和相關(guān)模型建立的自然吸氣柴油機仿真模型如圖7所示.

圖7 柴油機模型

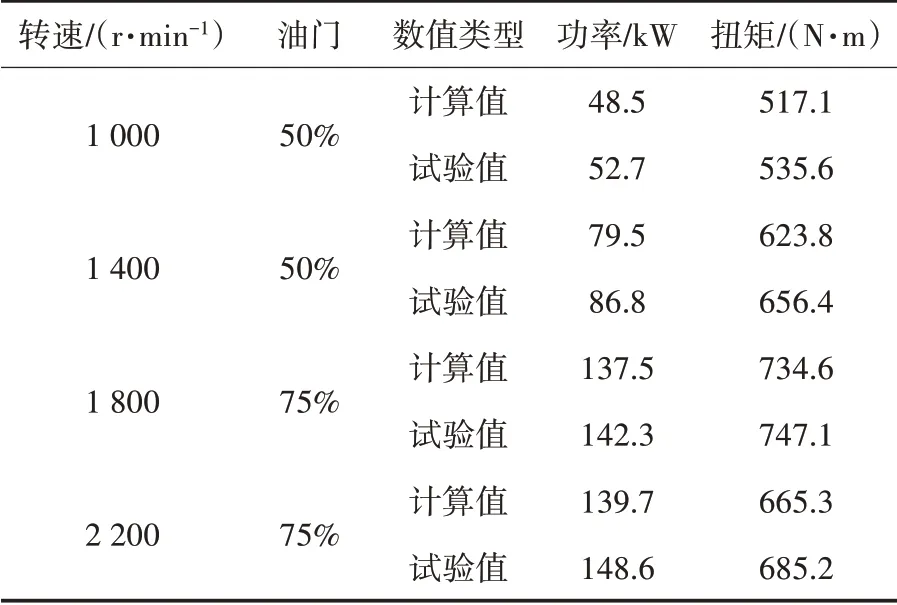

為了驗證建立的柴油機仿真模型的準(zhǔn)確性并確保VSCS與柴油機匹配的精準(zhǔn)性,還需對模型進行驗證.選取部分工況點進行模擬計算,并和實驗結(jié)果進行對比.對比結(jié)果如表1所示.

表1 仿真模型與實驗結(jié)果對照表

通過對比發(fā)現(xiàn),發(fā)動機平均值模型與實驗值存在一定的誤差,主要來源有兩個方面:一是在建模過程中,為了提高模型的控制性,對一些不重要的環(huán)節(jié)進行了簡化,降低經(jīng)驗公式導(dǎo)致的誤差;二是發(fā)動機進行臺架試驗中,周圍的溫度、空氣濕度存在著一定程度的波動,這些波動對實驗數(shù)據(jù)也產(chǎn)生了一定的影響.計算值與實驗值的最大誤差率在10%以內(nèi),滿足工程誤差要求,此模型可以較準(zhǔn)確地描述柴油機的運行工況.

2 可變渦流進氣系統(tǒng)模型

改進后,柴油機進氣管道可以通過調(diào)節(jié)電子節(jié)氣門開度改變參與發(fā)動機的進氣量和渦流強度.可變渦流進氣管道采用Y型方案設(shè)計,分為直流管道和渦流管道.可變渦流進氣系統(tǒng)模型,主要包括電子節(jié)氣門控制模型、節(jié)氣門處的空氣流量模型、進氣管道處的渦流強度模型以及壓力模型.

2.1 電子節(jié)氣門控制模型

電子節(jié)氣門的作用是實現(xiàn)閥片角度對目標(biāo)角度的快速跟蹤,獲得節(jié)氣門角度后輸入到節(jié)氣門流量模型中,因此,節(jié)氣門最終的輸出量應(yīng)為閥片角度.雖然不同型號的電子節(jié)氣門在參數(shù)和尺寸上有差別,但其基本結(jié)構(gòu)都是類似的.電子節(jié)氣門分為控制系統(tǒng)和執(zhí)行機構(gòu)兩大部分[12].電子節(jié)氣門是典型的閉環(huán)控制的機電傳動系統(tǒng),電控單元根據(jù)傳感器的輸入信號迅速進行分析并計算出結(jié)果,通過驅(qū)動電路控制直流電機轉(zhuǎn)動產(chǎn)生扭矩,克服節(jié)氣門轉(zhuǎn)軸的阻力負載,使節(jié)氣門閥片轉(zhuǎn)動從而對外做功.

2.1.1 直流電機數(shù)學(xué)模型

在建立數(shù)學(xué)模型時,可以將驅(qū)動元件直流電機的轉(zhuǎn)子電樞線圈看作是一個帶有電阻和電感的等效電路,如圖8所示.

圖8 驅(qū)動直流電機等效電路圖

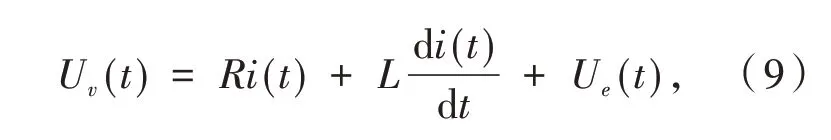

根據(jù)基爾霍夫電壓定律得到直流電機的電壓方程[13].式中:Uv為電子節(jié)氣門輸入電壓,V;R為等效電阻,Ω;L為等效電感,H;i為流過電樞線圈的電流,A;Ue為反向電動勢,V.

直流電機采用PWM控制,其輸入電壓Uv(t)由占空比u(t)決定,表達式如下:

式中:Uc為參考電壓,值為12 V;u(t)為占空比,%.

在整個控制電路中還存在著反向電動勢,由電磁感應(yīng)原理可得:

式中:Kb為電機的反向電動勢系數(shù),V·s/rad;θm為電機主軸旋轉(zhuǎn)角速度,rad.

直流電機的等效電感很小,可以將其忽略[14].簡化后的電樞線圈電流表達式為:

當(dāng)直流電機兩端有電流通過時,產(chǎn)生的扭矩表達式為:

式中:Kt為電機的扭矩系數(shù),N?m?S/rad.

由式(10)(11)(12)(13)聯(lián)立可得直流電機的扭矩為:

電子節(jié)氣門中的彈簧器件、電機轉(zhuǎn)子、齒輪、閥片等還會產(chǎn)生彈簧扭矩、慣性力矩、摩擦力矩.因此,直流電機產(chǎn)生的驅(qū)動力除了用于驅(qū)動節(jié)氣門閥片轉(zhuǎn)動外,還需克服以上力矩.

2.1.2 回位彈簧扭矩數(shù)學(xué)模型

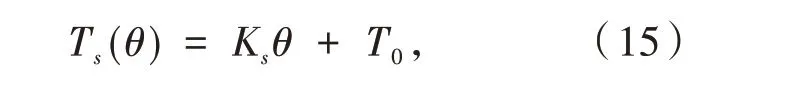

回位彈簧能夠保證電子節(jié)氣門在斷電的情況下回到初始位置,從而保證發(fā)動機運行安全.閥片在電子節(jié)氣門中為旋轉(zhuǎn)結(jié)構(gòu),其使用的回位彈簧為扭簧.回位彈簧作線性擬合處理后的扭矩數(shù)學(xué)表達式為:

式中:θ為閥片轉(zhuǎn)角,rad;Ks為扭簧的勁度系數(shù),N?m/rad;T0為扭簧初始扭矩,N?m.

2.1.3 轉(zhuǎn)動慣性力矩數(shù)學(xué)模型

電子節(jié)氣門中的主要旋轉(zhuǎn)部件為直流電機轉(zhuǎn)子、齒輪和閥片.電子節(jié)氣門中的傳動齒輪一般采用輕質(zhì)塑料材料制作,其產(chǎn)生的轉(zhuǎn)動慣量可以忽略,因此,總慣性力矩主要來自于電機轉(zhuǎn)子和閥片.

總轉(zhuǎn)動慣量表達式為:

總慣性力矩表達式為:

式中:Jm為直流電機的轉(zhuǎn)動慣量,kg·m2;Jth為閥片的轉(zhuǎn)動慣量,kg·m2;n為從直流電機到碟片的齒輪比;ω(t)為閥片的角速度,.

2.1.4 摩擦力矩數(shù)學(xué)模型

電子節(jié)氣門中的摩擦力矩主要包含電機產(chǎn)生的摩擦力矩Tem和節(jié)氣門閥片運動過程中受到的摩擦力矩Tfa,閥片的摩擦力矩主要是在轉(zhuǎn)動過程與氣體之間摩擦產(chǎn)生,可以簡化為粘滯摩擦力矩Td和庫倫摩擦力矩Tf,與閥片旋轉(zhuǎn)角速度有關(guān),其關(guān)系式如下:

式中:kd為粘性摩擦力系數(shù);kf為庫倫摩擦系數(shù);Beq為電機的粘滯系數(shù);ω為閥片的旋轉(zhuǎn)角速度,rad/s;ωm為電機的旋轉(zhuǎn)角速度,rad/s.

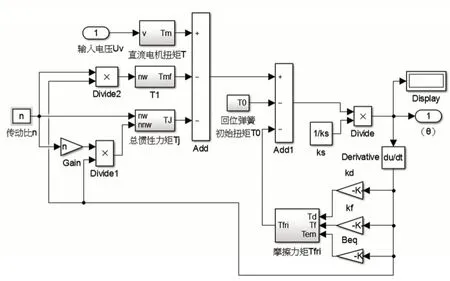

綜上分析,由直流電機產(chǎn)生的驅(qū)動力建立平衡力矩方程如下:

閥片的旋轉(zhuǎn)角速度為單位時間轉(zhuǎn)過的角度,閥片轉(zhuǎn)軸與直流電機轉(zhuǎn)軸通過減速器連接,因此閥片的旋轉(zhuǎn)角速度與電機旋轉(zhuǎn)角速度之比為減速器傳動比的倒數(shù),它們之間的關(guān)系如下:

式中:ω(t)為閥片旋轉(zhuǎn)角速度,rad/s;θ(t)為閥片轉(zhuǎn)過的角度,rad;ωm(t)為電機旋轉(zhuǎn)角速度,rad/s;n為減速器的傳動比.

根據(jù)以上公式及相關(guān)分析,電子節(jié)氣門的開度表達式為式(23),其控制模型如圖9所示.

圖9 電子節(jié)氣門控制模型

2.2 節(jié)氣門空氣流量模型

根據(jù)發(fā)動機平均值建模機理可知,進氣管道中,節(jié)氣門處空氣質(zhì)量流量取決于節(jié)氣門轉(zhuǎn)角θ、節(jié)氣門前后的壓強比Pr以及通過節(jié)氣門的空氣溫度T.由HENDRICKS等人提出的雙通道模型[15]可建立如下表達方程式:

式中:β1(θ)=1?α1cos(θ)+α2cos2(θ),

mat為節(jié)氣門后的空氣流量,kg/s;Pa為管道進口處的大氣壓力,Pa;Ta為周圍環(huán)境溫度,視為一個常數(shù)定值,K;Pr為節(jié)氣門前與節(jié)氣門后的壓力比值;mat1為發(fā)動機試驗擬合參數(shù),六缸柴油機的取值范圍通常在5~9,本文選取為6.9;其他參數(shù)如下:α1=1.41,α2=0.41,P1=0.44,P2=2.32,Pa=0.74,Pc=0.41.

建立模型如圖10所示.

圖10 節(jié)氣門空氣流量模型

2.3 進氣道壓力模型

根據(jù)質(zhì)量守恒定律,進入氣缸的空氣總質(zhì)量等于直流管道電子節(jié)氣門的流入空氣質(zhì)量和渦流管道的空氣質(zhì)量,因此,可以得到渦流管道內(nèi)空氣質(zhì)量流量方程:

而理想的氣體方程為:

式中:P為理想氣體壓強,Pa;V為理想氣體的體積,m3;m為氣體物質(zhì)的量;T為理想氣體的熱力學(xué)溫度,K;R為理想氣體常數(shù).

將式(25)和式(26)聯(lián)立得到管道內(nèi)空氣的壓力表達式:

由式(27)可以看出,管道內(nèi)的空氣壓力取決于發(fā)動機轉(zhuǎn)速ne、節(jié)氣門轉(zhuǎn)角θ、節(jié)氣門前后的壓強比Pr和管道內(nèi)的進氣壓力Pa.

2.4 進氣渦流強度模型

對于受電子節(jié)氣門控制進氣量和渦流強度的柴油機,其缸內(nèi)的渦流強度一般采用渦流比(Ω)評價標(biāo)準(zhǔn),Ω作為衡量發(fā)動機氣缸內(nèi)空氣運動的參數(shù)之一,其與發(fā)動機氣缸數(shù)目、發(fā)動機轉(zhuǎn)速、節(jié)氣門開度以及氣缸缸徑等參數(shù)有關(guān)[16],其表達式如下:

式中:Ti為滯燃期,ms;Z為發(fā)動機氣缸數(shù)目;n為發(fā)動機轉(zhuǎn)速r/min為燃燒室直徑與氣缸缸徑之比;K0為損失系數(shù),最大取1.25;f(θ)為關(guān)于節(jié)氣門開度的函數(shù)表達式.

根據(jù)以上分析,可變渦流進氣系統(tǒng)的模型如圖11所示.

圖11 可變渦流進氣系統(tǒng)模型

3 VSCS發(fā)動機模型

本文最終建立的VSCS發(fā)動機模型如圖12所示.

圖12 VSCS發(fā)動機模型

4 不同工況下節(jié)氣門最佳開度MAP圖

發(fā)動機工況的改變導(dǎo)致所需的進氣量和渦流強度也會隨之改變,根據(jù)不同轉(zhuǎn)速、不同油門開度工況下發(fā)動機最大功率和扭矩的輸出,可以制定出較為合理的電子節(jié)氣門最佳開度,從而獲得不同工況下最佳進氣量和渦流比,發(fā)動機發(fā)揮出最大性能[2].VSCS可以根據(jù)發(fā)動機轉(zhuǎn)速和油門位置查詢最佳目標(biāo)開度,利用MAP圖來控制節(jié)氣門的開度變化.圖13即為用仿真模型得到的不同工況下VSCS節(jié)氣門最佳開度的MAP圖.

圖13 不同工況下節(jié)氣門最佳開度

5 結(jié)語

本文利用MATLAB/Simulink對可變渦流進氣控制的柴油機進行建模,建立了柴油機平均值發(fā)動機模型和可變渦流進氣控制模型,分析了渦流比與發(fā)動機轉(zhuǎn)速負荷之間的關(guān)系,利用MATLAB中的Simulink組件對柴油機進行了仿真建模,在驗證模型的可靠度之后,根據(jù)柴油機功率和扭矩在不同開度、不同油門工況下隨轉(zhuǎn)速變化的關(guān)系,基于柴油機最大動力性能的提升,獲得了電子節(jié)氣門最佳開度的MAP圖.