某大橋主墩0#、1#塊現澆支架鋼絞線反拉壓載施工技術研究

湯娜維

(湖南省益陽公路橋梁建設有限責任公司,湖南益陽 413000)

1 工程概況

某大橋主墩0#、1#塊,沿橋方向長11m(2m+7m+2m),沿河方向寬22.5m,梁段高7.5m,預估混凝土澆筑量為653.6m3,單側懸臂重約350t。

為滿足主墩現澆施工對支架承載力的要求,保證支架體系穩定性,橋梁主墩現澆支架結構均采用管樁+貝雷梁+工字鋼組合形式。每個主墩分別在墩身兩側對稱施作5 片管樁桁架,單側管樁桁架施作間距為3m+6m+6m+3m。為進一步提高支架體系穩定性,每個管樁支架均需施作平聯及剪刀撐,并用節點加強板連接。平聯共施作兩層,層高為7m。

2 鋼絞線反拉壓載的特點

該工藝可通過改變某鋼絞線張拉力或位置的方式,精確調整和測定實際荷載。相較于傳統的堆載壓載、荷載調整更為靈活,施工難度較低,且后期卸載方便,能夠更加準確地掌握加載荷載分布情況。

該項目主墩0#、1#塊現澆支架施工采用絞線反拉加壓工藝,可顯著提高加載和卸載施工效率,降低施工成本,有效克服傳統堆載加載工藝不足。

3 施工工藝流程及操作要點

3.1 施工工藝流程

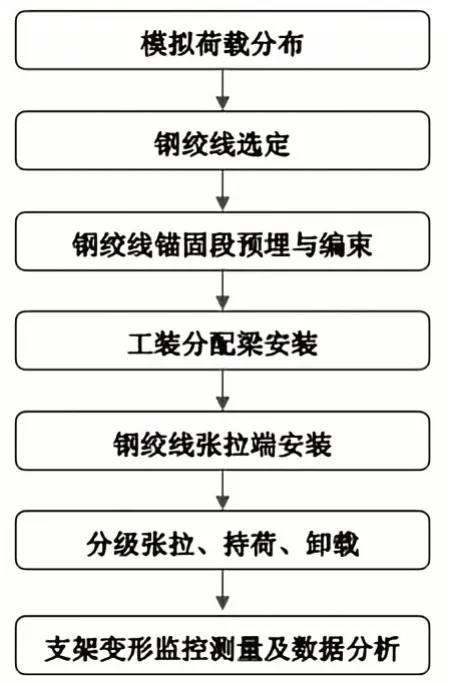

施工工藝流程見圖1。

圖1 鋼絞線反拉壓載施工工藝流程

3.2 施工操作要點

3.2.1 模擬荷載分布

第一,壓載點位確定。壓載點位應根據實際工況,結合橋梁結構形式、荷載分布等情況,合理劃分區塊,保證各點位荷載合理分布;根據該項目橋梁主橋0#、1#現澆箱梁構造,可算得其懸挑自重約2× 356.6 t,將該部分荷載劃分為28 個集中力,分散布置在支架工裝分配梁上;根據0#、1#主墩結構特點,中心線設定在其中軸線上,壓載點位分別布置在縱向主梁和翼板平面內,其中縱向主梁對稱布設10 個點位,翼板平面兩側各對稱布設4 個點位。

第二,荷載轉換計算。墩身外箱梁其他構造,如腹板、頂板等結構在進行壓載區間劃分時,以其結構自身的投影面積為準;以墩身為中心,前后側共劃分14 個壓載區間,并對稱分布;中部翼緣板劃分兩個區間,上下游側對稱分布[1]。

第三,除0#、1#塊結構自重外,還需考慮施工荷載,如混凝土澆筑對支架產生的荷載、施工人員與機具的荷載、模板自重荷載等。

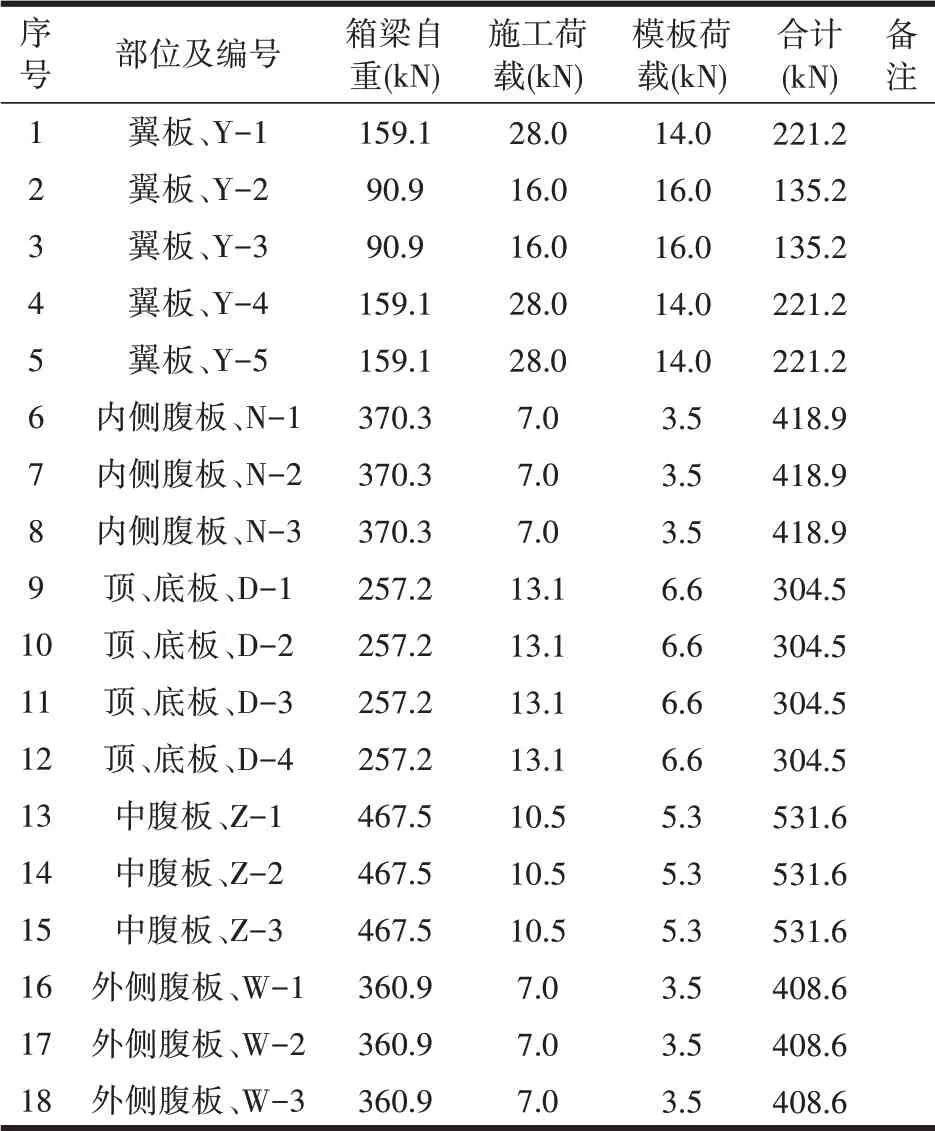

第四,壓載點位張拉力計算。按照壓載區域結構及施工荷載等,計算荷載在壓載點位形成的集中力,再代入下述公式(1),即可算出各個壓載點的反拉力F,結果見表1。

表1 支架各壓載點張拉力參數表

式(1)中:1.1 為壓載安全系數;G 為對應壓載區間箱梁混凝土自重;p 為對應壓載區間平面內施工荷載集中力(施工荷載取2kN/ m2);g 為對應壓載區間平面內模板荷載(取1kN/ m2)。

3.2.2 鋼絞線選定

第一,綜合施工條件、施工難度等情況,擬在每個壓載點設置一束反拉鋼絞線,最大程度保證反力控制效果,并留出充足冗余度,要求每一束鋼絞線的最大反力不超過其理論強度的70%;

第二,由表1 可知,中腹板區間點位張拉力最大,拉力值約為531.6kN,因此以該點位張拉力為基準,計算出的各壓載點鋼絞線根數,可滿足其他各預拉點壓載要求;

第三,擬選用單根Φ 15.2mm 鋼絞線,極限強度為1860MPa,控制值為1302MPa,最大反力控制值為181kN;可知選擇3 根該規格鋼絞線,即可滿足各預拉點壓載要求;

第四,鋼絞線下料長度:根據10#墩高度、張拉長度、預埋長度、錨固長度計算[2]。

3.2.3 鋼絞線錨固端預埋與編束

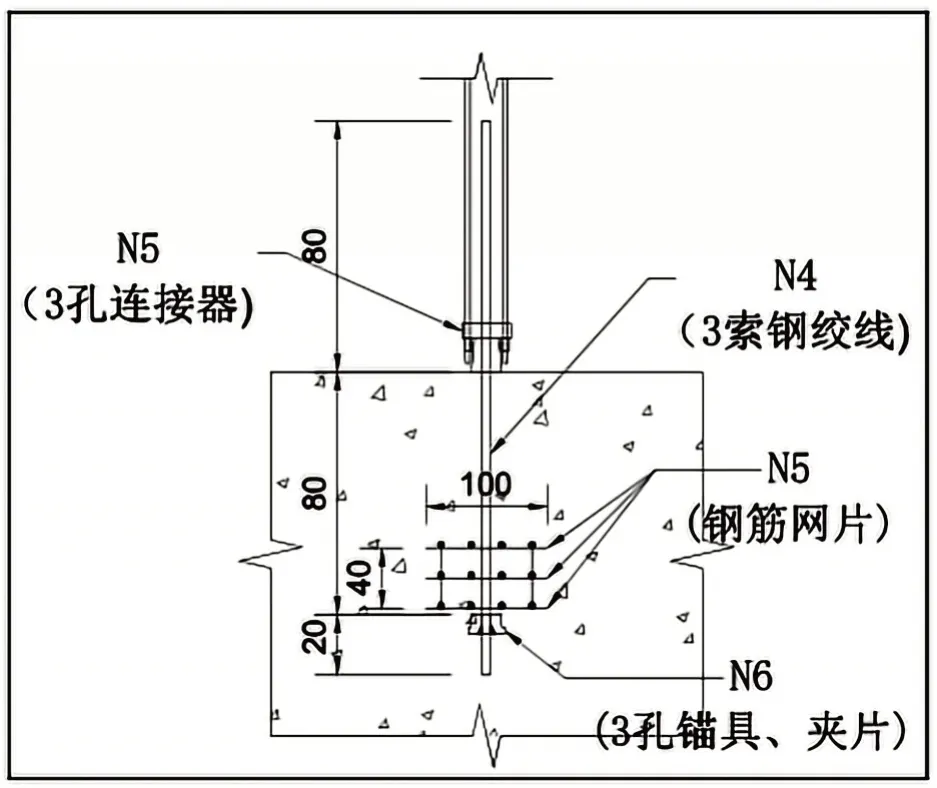

第一,在施作墩臺混凝土前,應根據壓載點位布設情況畫出布置圖,對錨固系統進行編碼,并將其布設于墩臺預定位置。為保證錨固效果,應嚴格按照配套錨具安裝要求,在鋼絞線預埋下端部,牢固安裝錨具、夾片等。同時,應嚴格遵守錨具埋深要求,該工程埋深為80cm。此外,在錨具前端位置,還需要設置三層Φ 12mm 鋼筋網片,布設間距設置為20cm,網片規格為100cm× 100cm,反拉錨固端如圖2所示。

圖2 鋼絞線反拉錨固端示意圖

第二,承臺各錨固點錨固深度計算:首先,承臺部位澆筑混凝土抗拉強度,按照設計值計算,取為1.41MPa;其次,配套錨具直徑為8cm,三層鋼筋網片規格為100cm× 100cm,錨固端抗拔直徑近似取16cm,由此可算得混凝土面積:S=3.14× 160× 800=401920m2;最后,根據承載混凝土抗拉強度和混凝土抗拉面積,即可計算出錨固點最大抗拉力值:F=401920× 1.41× 10-3=566.707kN >531.6kN。

第三,承臺混凝土強度達到設計值90%以上,即可按照各錨固段編號對應噸位,進行錨固段張拉施工。張拉施工完畢后,應及時截斷多余鋼絞線,并立即對截斷部位及連接器進行纏裹保護,避免截斷部位或其他部位受環境水害等因素影響出現銹蝕破壞,之后用油漆標記各點位編號。

3.2.4 工裝分配梁安裝

第一,根據壓載點位設置信息,合理設置工裝分配梁;

第二,為保證分配梁穩固性,在梁身上施作δ 10鋼板,施作間距為50cm,避免張拉施工造成分配梁失穩問題;

第三,支架最大壓載點張拉力為531.6kN,結合分配梁結構特點,為簡化計算,按簡支結構分析其力學特征,凈跨徑為1.35m,其承受最大彎矩為M=1/ 4×531.6× 1.35=179.415kN· M;通過軟件計算其截面模量為W=1406cm3;由分配梁最大彎矩及截面模量,可算得其最大應力為σ =M/ W=127.6MPa,符合分配梁設計受力要求。

3.2.5 鋼絞線張拉端安裝

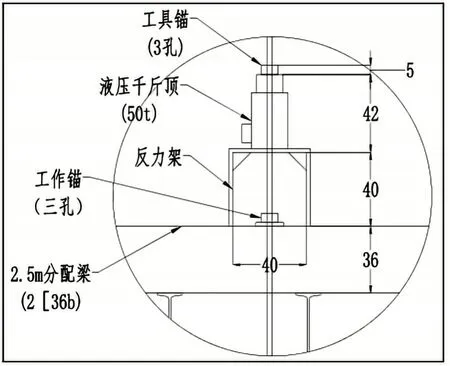

施作完分配梁后,根據編號下料張拉端鋼絞線,將一端擠壓成型后,搭接至錨固端連接器,將另一端臨時固定于工裝分配梁,完成張拉端臨時安裝,見圖3。

圖3 張拉端千斤頂安裝示意圖

3.2.6 分級張拉、持荷、分級卸載

第一,張拉施工采取對稱張拉、分級加載的施工方案:以主墩中心線為中心軸對稱張拉;分級張拉分三次完成,每次張拉力分別達到設計值的60%、100%、110%;第二,各點位張拉至設計值后,保持張拉荷載24h,技術人員通過測量儀器觀測支架上高程測點變化量;第三,保持張拉荷載24h 后,且觀測不到支架高程測點變化時,表示此時支架進入穩態,應按照由外向內、分級對稱的方式,對支架進行卸載,同時,技術人員觀測支架測點高程變化情況[3]。

3.2.7 支架變形監控測量及數據分析

第一,在貝雷架頂部、反扣槽鋼與支架中間三排管樁頂口垂直處設置沉降觀測點,每片主梁設置三個測點;第二,觀察支架加載和卸載過程中測點高程變化情況,并將高程變化信息填入沉降觀測記錄表,見表2。通過分析表中記錄的測點高程變化數據,確定支架彈性形變量和塑性形變量。

表2 沉降觀測記錄表

4 結論

以具體工程為依托,重點研究了鋼絞線反拉壓載施工技術,結論如下。

第一,在模擬荷載分布時,應根據梁結構形式,做好壓載點位確定工作;墩身外箱梁其他構造,如腹板、頂板等結構,應根據投影面積準確計算荷載,同時應注意施工荷載對支架壓載的影響;

第二,該工程以最大壓載點張拉力為準,以鋼絞線理論強度的70%為控制量,選定以三根單根Φ 15.2mm 鋼絞線為一束,滿足壓載點壓載需求,預留了較大冗余度,可有效保證反力控制效果;

第三,該工程在掛籃、邊跨等結構施工時,也采用該預壓施工工藝,取得了良好的工程效果,經濟和安全性顯著。