高速公路混凝土防撞護欄整體移模施工技術要點分析

蔡魁、肖勝

(湖南省益陽公路橋梁建設有限責任公司,湖南益陽 413000)

0 引言

高速公路混凝土防撞欄桿作為高速公路的基本安全設施,對維護公路運營安全有著重要意義,也是當前公路橋梁大多使用的護欄形式,其施工工藝原理相對簡單,但受到工期、施工作業條件等限制,使用傳統施工方法,不僅施工效率低、安全風險高,且常出現模板拼裝接縫多、線性不平順等問題。某公路建設工程,需施作外包式混凝土防撞欄30597m,項目合同設計工期短,且該路段多為高架橋,工況復雜,施工風險較高,若采用傳統施工方法,施工質量、安全性和效率難以保證。針對傳統施工工藝存在的不足,該路段采用了整體移模施工,有效解決了傳統工藝工效低、拼縫多、線性不平順的問題[1]。基于此,以該方案為基礎,研究并總結出了高速公路用混凝土防撞欄桿整體移模施工技術要領,可為業內其他工程施工提供參考。

1 技術原理

混凝土整體式移動模板系統,有兩臺模板車和一個整體式模板構成,兩者之間通過螺栓固定,由電動模板車電機提供系統驅動力,通過操作系統控制電動模板,實現車行進或后退;通過模板調整系統,調整整體式模板內外側模板,實現模板姿態調整、模板裝拆等功能[2]。

2 施工操作要點

2.1 整體式移動模板準備

整體式移動模板系統,可實現自動化行走轉場、模板姿態調整和模板裝卸等功能,通過自動化控制,提高施工效率和施工精度,降低施工安全風險,克服傳統工藝的弊端和不足,整體移模系統如圖1。

圖1 整體式移動模板車

2.1.1 模板系統

其一,根據防撞護欄設計圖紙,初步完成模板系統內外側模板常規結構設計,然后根據模板系統與模板車連接要求,對背部骨架連接部分進行局部優化。

其二,整體模板總長30m,分為5 節,標準節長度6m,為大型鋼模板,委托專業廠家設計生產,保證模板剛度和精度,模板節長根據實際工況調整。

其三,背部骨架使用8mm 鋼板組成300mm×340mm 方格肋,保證骨架強度,面板采用6mmA3鋼板。

其四,5 節模板均通過12mm 法蘭板拼接,通過定位銷定位,M16 螺栓固定。

其五,模板系統現場拼接完成,主要設備為兩臺25t 汽車吊。

2.1.2 電動模板車

電動模板車主要構成及其功能介紹如下。

其一,車體:行走系統由4 臺電機、傳動系統、鋼輪構成,由電機提供動力;通過操控臺可控制模板車行進方向和行進速度。

其二,配重箱:長250cm、寬75cm、高140cm,由A3鋼板焊接,最大理論配重可達6t,可根據實際工況,按照需求調整。

其三,承重橫梁:主要是承受和轉移模板車承受的荷載。

其四,支腿:支撐承重橫梁,傳遞荷載。

其五,外側模調整系統:該系統主要由三部分構成,一是側向伸縮控制系統,由在橫梁頂和支架構件上的兩部電機供給驅動力,驅動橫向螺桿及傳動軸,實現外側模板在橫梁上進行橫向位移調節;二是豎向提升體系,由橫梁頂部電機控制外側模豎向立桿,實現外側模豎向移動;三是吊籃,為系統提供檢修平臺,設置在橋梁外側[3]。整個系統可實現外側模橫向和豎向位置調整。

其六,內側模調整系統:由橫向伸縮系統和豎向升降系統兩部分構成,橫梁下方的兩臺電機,可為系統提供驅動力,驅動傳動橫向螺旋驅動軸,使內側模依靠鋼板卡槽,實現系統橫向伸縮移動控制;豎向升降系統則由橫梁頂部設置的一臺電機提供動力,驅動傳動豎向螺旋傳動軸,通過控制豎向立桿伸縮,控制內側模上下移動[4]。

2.2 護欄鋼筋及預埋件施工與驗收

第一,護欄鋼筋與預埋件焊接,若通過雙面焊接的方式連接,則搭接長度不得少于5d,若通過單面焊接的方式連接,搭接長度不得少于10d,不得出現虛焊;護欄鋼筋加工時,應確保澆筑后保護層厚度為3cm。

第二,為確保護欄頂部鋼筋順直性符合設計要求,可在頂部鋼筋焊接位置處拉一條控制線;橋面構造縫部位,應對所焊接的通長鋼筋進行斷開處理。

第三,鋼筋綁扎應嚴格按照鋼筋圖紙施工,同時應嚴格設計位置和安裝方式施作預埋件,該工程多集中于高架橋路段,需提前預埋法蘭盤,用于固定橋面鑄鐵泄水管、標識標牌等設施。

第四,鋼筋及預埋件施作完畢,及時組織項目方和監理方驗收[5]。

2.3 模板移動就位

第一,施工準備: 其一,清除模板污跡、混凝土殘渣等;其二,涂刷脫模劑;其三,檢查模板系統與防撞護欄等設施連接狀態,以及移模系統工作狀態等;其四,清理模板行進路線,移除行進路線上的障礙物。

第二,接通電源,啟動模板機和聲光報警系統,檢查報警系統工作狀態,保證模板機行進或后退時,發出相應聲光信號,為周圍施工人員報警。

第三,將兩臺木板車的控制器同時啟動,根據設計防護欄走向,控制好模板車行進方向。

第四,密切關注模板車行進時的整體運行穩定性,發現異常情況,應立即停止行進,立即檢查和排除異常狀態。

第五,模板初步就位后,根據整體防撞護欄位置,微調模板位置,使兩者線性基本一致。

2.4 模板調整

第一,模板初步定位:通過模板升降系統,調整內外側模板高度,使模板高度略高于橋面頂;通過模板橫向伸縮系統,使模板橫向移動至已經完成綁扎的護欄鋼筋籠附近。

第二,模板精調:根據設計要求,精確調整模板高度及豎直度,直到定位精度滿足設計精度要求。

第三,模板固定:在模板頂部,完成對拉螺栓安裝,并擰緊對拉螺栓;斜拉桿的安裝,則通過橋面施工時的預埋鋼筋及內側模板的骨架進行安裝固定,確保模板固定牢固。

第四,待上述步驟完成后,拆除模板車間的鋼管鎖扣,準備組織驗收和下一步施工。模板調整工序見圖2[6]。

圖2 模板的整體前行、就位、精調、固定

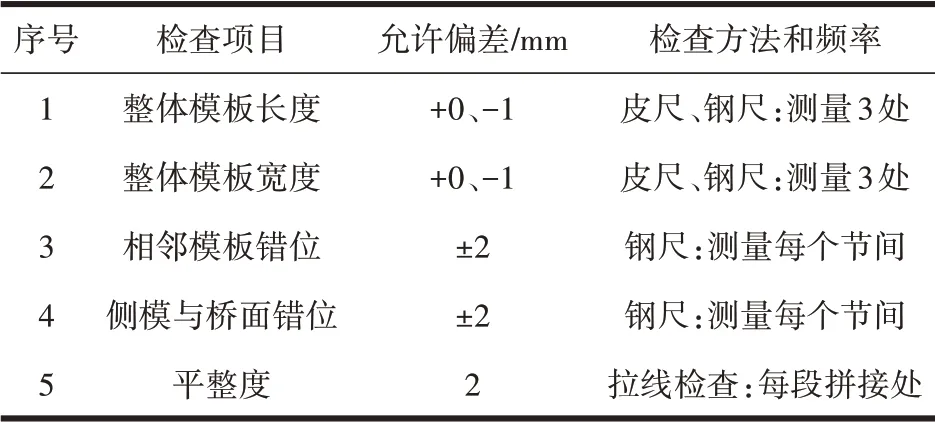

2.5 模板驗收

由項目經理組織技術、監理等人員,組成驗收小組,根據相應規范指標要求,檢查模板的錯口與間隙、面板平整度等指標,技術指標驗收標準見表1。模板各技術指標參數驗收合格之后,方可進行混凝土施工。

表1 模板制作安裝技術指標表

2.6 護欄混凝土施工

第一,模板通過驗收后,即可開始混凝土澆筑施工。

第二,由某臨近項目的攪拌站拌制普通C30 混凝土,通過運輸車運輸至橋面施工位置,施工現場通過攪拌車輸送入模,采取縱向分段、橫向分層的方式,進行混凝土澆筑施工。

第三,主體部位,澆筑施工過程中,工人手持插入式振搗器振搗;外包吊耳部分,全部由人工手持扁鏟振搗,同時,避免造成預埋件脫位、鋼筋籠和模板變形等問題[7]。

2.7 脫模

第一,混凝土達到相應期齡,發育至脫模強度后,即可脫模。

第二,拆除斜拉桿和對拉桿。

第三,在內外側模板橫移系統控制下,使模板在工人的協助下,緩慢脫離混凝土。

第四,在內外側模板升降系統控制下,將模板提升至防撞欄上部合適位置,完成脫模。防撞護欄拆模見圖3[8]。

圖3 防撞護欄拆模

2.8 養生

防護欄脫膜后,應立即組織工人用濕潤土工布覆蓋養護,并加蓋塑料薄膜,為保證混凝土硬化強度,養生期不得少于7d,同時在整個養生期內應保持土工布始終處于濕潤狀態[9]。

3 結論

以某高架橋高速公路路段混凝土防撞欄工程為依托,詳細論述了高速公路混凝土防撞欄整體移動模板系統組成和運用,深入分析和總結了施工操作要點,結論如下:

第一,整體移動模板技術可替代傳統各種帶狀混凝土結構施工工藝,針對不同類型、結構和規格的帶狀混凝土結構,可根據各類型帶狀混凝土結構圖紙,針對性進行模板系統結構設計,并做好模板系統與模板車背部骨架優化。

第二,相較于傳統工藝,該技術可精確模板位置,最大程度保證成型的護欄線形平順。

第三,內外側模板調整系統極大減少了人工臨邊作業量,保證了施工的安全性。