超支化聚縮水甘油甲基丙烯酸酯作為O/W型乳狀液的破乳劑

張麗鋒,詹寧寧,秦立娟,趙新星,周立山,滕厚開,4,方文軍

(1天津大學化工學院,天津300072;2中海油天津化工研究設計院有限公司,天津300131;3中海油能源發展股份有限公司工程技術分公司,天津300450;4河北工業大學化工學院,天津300132;5浙江大學化學系,浙江杭州310058)

目前,我國油田大范圍推廣與應用的原油破乳劑是以環氧丙烷和環氧乙烷嵌段共聚物為主的聚醚型和改性聚醚型破乳劑,但因其存在破乳劑添加量大、破乳效果欠佳等缺陷,已無法滿足應用需求。因此,研發具有新型化學結構和新功能的破乳劑已經刻不容緩。

超支化聚合物作為第四代聚合物的一個重要分支,雖然興起得較晚,但經過幾十年的高速發展,在功能性材料、生物醫藥、油田化學品等方面取得了重大成就,被視為21世紀聚合物科學的重要研發方向。超支化聚合物因獨特的拓撲結構、豐富的高度支化單元及大量的可修飾末端官能團,使其具有低黏度、良好的流變性以及優異的溶解性,具備成為優良破乳劑的條件。本文選用分子內部富含醚鍵、分子表面富含羥基的超支化聚縮水甘油(hyperbranched polyglycerol,HPG,如圖1所示),其起始單元一般為三羥甲基丙烷(TMP),重復單元為縮水甘油[1-3]。HPG的聚醚型結構賦予它優良的水溶性與生物相容性[4-7],通過甲基丙烯酸縮水甘油酯(GMA)對其端基修飾得到超支化縮水甘油甲基丙烯酸酯(HPG-MA),考察破乳劑添加量、破乳溫度、沉降時間等對其破乳效果的影響,篩選出破乳劑添加量少且沉降時間短的優良超支化聚合物破乳劑。

圖1 超支化聚縮水甘油(HPG)分子結構示意圖

1 實驗

1.1 實驗材料與儀器

實驗試劑 三羥甲基丙烷(TMP,分析純)、縮水甘油(Glycidol,分析純)、1,4-二氧六環(1,4-Dioxane)、甲醇鉀(CH3OK)、甲基丙烯酸縮水甘油酯(GMA)、4-二甲氨基吡啶(4-DMAP)、738強酸型陽離子交換樹脂、甲醇,阿拉丁試劑有限公司;二甲基亞砜(DMSO)、丙酮,國藥化學試劑有限公司。縮水甘油的預處理在80℃下減壓蒸餾純化,收集70~85℃下的餾分,加入分子篩干燥,于4℃下儲存。其他所有試劑使用前均不需要提純凈化。

實驗儀器 Bruker AVANCEⅢ500MHz核磁共振波譜儀,瑞士Bruker公司;Nicolet iS10傅里葉變換紅外光譜儀,美國Thermo fisher公司;上海盈諾精密儀器有限公司;Malvern ZEN 3600動態光散射儀,英國Malvern公司;凝膠色譜儀GPC-20A,日本島津公司;TX-500C旋轉滴界面張力儀,上海地學儀器公司;實驗室高速均質乳化機(AF-B1均化器,A-FIND);DropMeter A-100ρ界面張力儀,寧波海曙邁時公司。

1.2 超支化聚縮水甘油(HPG)的合成

HPG的合成步驟如下:三口燒瓶烘干后加入稱量好的TMP,油浴加熱至75℃使其完全溶解,確保無水無氧的條件下,采用注射器注入經稱量并溶于少量無水甲醇(1mL)的甲醇鉀溶液,磁力攪拌0.5h后抽真空除去殘存的甲醇,在氮氣保護下,以2mL/h的速度滴加計量好的預處理過的縮水甘油;滴畢,繼續反應5h后停止。隨后,將粗產物溶于無水甲醇中,通過陽離子交換樹脂柱中和兩次,旋蒸除去大部分甲醇后丙酮沉淀,并在真空條件下60℃旋干,得到黏稠狀淡黃色透明液體,即為目標產物HPG[8],如圖2所示。

圖2 超支化聚縮水甘油(HPG)合成示意圖

1.3 超支化聚縮水甘油甲基丙烯酸酯的合成

采用酯交換方法合成超支化聚縮水甘油甲基丙烯酸酯(HPG-MA),如圖3所示,具體合成步驟如下:稱取一定量1.2節合成的HPG,將其溶解分散于適量的DMSO中(mHPG∶VDMSO=1∶9),添加2g DMAP,在氮氣保護下,逐滴滴加GMA,25℃下磁力攪拌反應5h,反應結束后,粗產物傾入乙醚中沉淀,將黏稠液體真空烘干除去,得到的淡黃色液體即為目標產物HPG-MA。

圖3 采用酯交換反應合成HPG-MA的示意圖

1.4 HPG和HPG-MA的結構表征

取代度DS的計算參照如式(1)[9]。

式中,Ha、Hb為碳碳雙鍵在化學位移5.6和6.0處的峰面積;Hp是甲基在化學位移3.4處的峰面積。

通過Malvern ZEN 3600動態光散射儀測定HPG和HPG-MA的流體力學半徑(Rh)及粒徑分布,以去離子水為溶劑,將待測樣品配制成1mg/mL的水溶液,測定溫度25℃。

1.5 O/W型乳狀液的制備

本實驗采用柴油(0#,ρ25℃=0.823g/cm3;?25℃=5.43mPa·s)作為分散相,去離子水作為分散介質,吐溫80和Span 80作為乳化劑,采用實驗室高速均質乳化器制備含油量為10%的O/W型乳狀液。通過動態光散射法(DLS)測得乳狀液液滴的平均尺寸小于2μm,說明模擬乳狀液具有高度穩定性,符合實驗需求。

1.6 破乳劑脫油率的評價

采用紫外-可見分光光度法,測定在不同破乳劑添加量、破乳溫度和沉降時間的條件下,乳狀液水相的含油量,用以表征破乳劑的破乳性能[10-11]。脫油率可由式(2)計算[12]。

式中,R為破乳劑的脫油率;C0為未添加破乳劑時,乳狀液水相中油的濃度,mg/L;C為加入破乳劑后,乳狀液水相中殘存油的濃度,mg/L。脫油率數值由標準曲線計算得到,標準曲線方程為y=0.0946+0.078x,其中R2=0.99937。

1.7 破乳劑對液膜穩定性的影響

采用單滴法探究液膜的穩定性,即測定油滴在油水界面上與同相液體聚并的生存時間,用以表征破乳劑的破乳性能,其實驗裝置如圖4所示。

圖4 單滴法實驗裝置示意圖

O/W型乳狀液添加破乳劑后,其液滴的破裂過程包含兩個階段:①排液階段,此階段時間用td表示;②液滴聚結、破裂、合并、消失的過程。依據Cockbain等[13-14]的理論,油滴破裂速率常數根據式(3)計算。

式中,N為某一時刻排出液滴的數量;N0為測試液滴的總數;k為液滴在油水界面的破裂速率常數,s-1;c為回歸系數。

當液滴數量N=0.5N0時,此時所對應的時間t為t1/2,即液滴液膜的半衰期。它在一定程度上反映了液滴的穩定性,可由式(4)計算。

式中,t1/2為液滴的半衰期,s;td為液滴的排液時間,s;k為液滴在油水界面的破裂速率常數,s-1。

2 結果與討論

2.1 HPG和HPG-MA的結構

HPG-1和HPG-1-MA-2的1H NMR譜圖及其歸屬如圖5所示。由HPG-1譜圖可知,在化學位移3.25~4.0之間的寬峰為HPG中典型的超支化聚醚結構的信號;由HPG-1-MA-2譜圖可知,在化學位移5.5和6.0處顯示碳碳雙鍵上兩類氫的信號,在化學位移3.0~4.0之間的寬峰為HPG上聚醚結構的信號。

圖5 HPG-1與HPG-1-MA-2的1H NMR譜圖及其歸屬

采用KBr壓片法測定HPG-1和HPG-1-MA-2的紅外光譜,如圖6所示。1118cm-1處是C—O—C的不對稱伸縮振動峰,3402cm-1處是HPG的—OH伸縮振動峰,表明HPG包含—OH與C—O—C的結構。利用GMA對HPG進行端基酯交換反應后,產物HPG-MA的紅外譜圖中—OH吸收振動峰有所減弱,新引入的C==C也在圖中有所顯現,1653cm-1處是C==C的伸縮振動峰,3400cm-1處為聚縮水甘油的—OH峰,1711cm-1處為甲基丙烯酸縮水甘油酯的C==O的伸縮振動峰。

圖6 HPG-1和HPG-1-MA-2的紅外譜圖

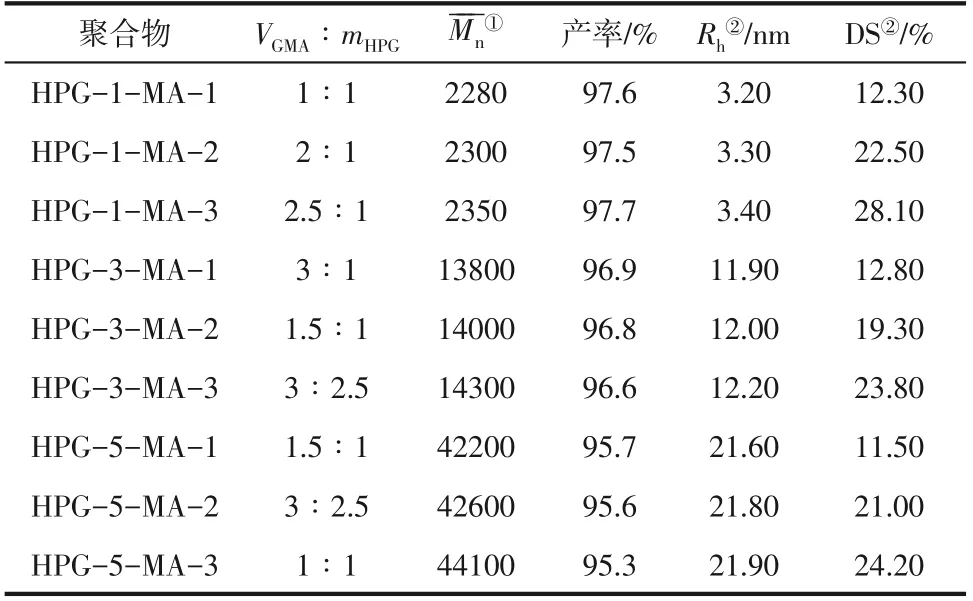

相對分子質量是影響破乳劑破乳性能的一個重要參數,通過GPC法測定HPG和HPG-MA的平均分子量(——Mn)及其分子量分布,相關參數列于表1和表2。

表2 HPG-MA樣品的物理參數

如表1所示,1,4-二氧六環是影響HPG相對分子質量及分布的重要因素。1,4-二氧六環充當溶劑,使引發劑更好地溶解與分散,起到溶劑鈍化效應,有利于控制陰離子開環聚合反應的速率,使更多縮水甘油單體參與到鏈增長階段的反應,致使目標產物相對分子質量快速增加。

如表2所示,通過調控GMA和HPG的添加量,可得到不同DS值的HPG-MA。

2.2 HPG-MA破乳性能

分別采用不同相對分子質量的HPG和不同取代度的HPG-MA作為破乳劑,在沉降時間為40min、溫度為60℃的條件下,對含油量為10%的O/W型乳狀液進行破乳實驗探究。脫油率隨破乳劑添加量的變化結果如圖7所示。

圖7 不同系列HPG/HPG-MA破乳劑的破乳性能

實驗結果表明,在60℃、未添加破乳劑時,乳狀液僅僅依靠重力沉降作用,即使沉降時間延伸至120min的條件下,其脫油率也僅為7%,表明該乳狀液體系是極其穩定的。當破乳劑HPG添加量加到2000mg/L,不同相對分子質量的HPG脫油率分別僅為17%、19%和21%,表明HPG不是一類性能良好的破乳劑。但是,通過酯交換反應后,由于引入親油性酯基,HPG-MA的脫油率顯著提升,不同取代度HPG-1-MA的脫油率分別為34%、86%和45%。其中,HPG-1-MA-2的破乳效果最佳,足以滿足工業需求(乳狀液的脫油率大于85%)。相比于HPG-1-MA-1和HPG-1-MA-3,破乳劑HPG-1-MA-2具有合適的取代度,即羥基和甲基丙烯酸縮水甘油酯的比例,進而擁有很高的界面活性。這樣獨特的核殼結構,有利于破乳劑HPG-1-MA-2分子有效地替代油水界面的表面活性劑物質,達到高效破乳的需求。HPG-3-MA和HPG-5-MA的情況與HPG-1-MA類似。

為了更貼近實際應用需求,分別選取三個具有代表性的中國油田溫度,即低溫油藏溫度30℃、大慶油田溫度45℃、長慶油田溫度60℃,沉降時間分別為10min、20min、30min和40min,破乳劑添加量分別為500mg/L、1000mg/L、1500mg/L和2000mg/L,進一步評價HPG-MA-2破乳劑的破乳性能。

2.2.1 添加量

采用不同相對分子質量的HPG-MA-2作為破乳劑,探究了不同破乳劑添加量對含油量為10%的O/W型乳狀液破乳效果的影響。乳狀液脫油率隨不同破乳劑添加量的變化如圖8所示。

如圖8所示,隨著破乳劑添加量的增加,脫油率逐漸增大;當沉降時間為40min、破乳溫度為60℃時,破乳劑的添加量從500mg/L提升至2000mg/L,HPG-1-MA的脫油率從60%增加至86%;由此可知,破乳劑添加量是影響破乳效果的重要因素之一。究其原因,當破乳劑添加量較低時,破乳劑以單分子形式吸附在油水界面;此時,破乳劑的脫油率與其添加量成正比。當破乳劑的添加量增至臨界膠束濃度(CMC)時,破乳劑在油水界面的吸附量吸附趨于飽和,脫油率也達到峰值。

圖8 HPG-1-MA-2添加量對脫油率的影響

2.2.2 破乳溫度

由圖8所示,隨著破乳溫度的升高,破乳劑的脫油率也明顯增加;因此,溫度是影響破乳效果的另外一個重要因素。采用HPG-MA作為破乳劑,探究不同溫度對含油量為10%的O/W型乳狀液脫油率的影響,結果如圖9所示。

圖9 溫度對HPG-3-MA-2脫油率的影響

如圖9所示,隨著破乳溫度的升高,HPG-3-MA-2的脫油率逐漸增大;當沉降時間為20min、破乳劑添加量為500mg/L時,溫度從30℃升高至60℃,破乳劑HPG-3-MA-2的脫油率增加了19%。基于分子熱動力學機理,破乳劑分子在溫度較高的情況下運動更快,促進其加速吸附到油水界面,取代原有的表面活性劑物質,由于新的破乳劑分子自身獨特的超支化結構不利于相互靠近,導致新的界面膜結構松散、穩定性較低,加之重力沉降作用,導致乳狀液油水分離。特別注意的是,當破乳溫度為60℃、沉降時間為40min、破乳劑添加量為2000mg/L時,破乳劑HPG-3-MA-2的脫油率達到88%,而且脫出的水色較清。

2.2.3 沉降時間

采用HPG-MA-2作為破乳劑,探究了不同沉降時間對含油量為10%的O/W型乳狀液破乳效果的影響,結果如圖10所示。

圖10 沉降時間對HPG-5-MA-2脫油率的影響

如圖10所示,當破乳劑添加量為2000mg/L、破乳溫度為60℃時,沉降時間由10min延長至40min,HPG-5-MA-2脫油率從82%提升至90%。由此可見,沉降時間是另一個影響破乳效果的重要因素。隨著沉降時間的延長,破乳劑的脫油率隨之增大,破乳性能也持續增強。但特別注意的是,沉降時間延伸到40min時,破乳劑的破乳過程基本結束,破乳達到平衡狀態,其脫油率與沉降時間為90min或者120min時基本保持一致,相比于其他文獻報道[13]的傳統破乳劑至少需要90min達到破乳平衡,HPG-MA-2是一種相對快速、有效的破乳劑,其在短時間內達到破乳平衡的優點,易于其在工業方面的應用。這一優良特性歸結于HPG-MA-2破乳劑所特有的超支化結構以及羥基、醚鍵與水分子的相互作用。一方面,HPG-MA-2破乳劑分子結構獨特的超支化結構有利于其多點吸附在油水界面;另一方面,分子結構中的醚鍵與水分子相互作用以及獨特的雙親性結構,可有效降低界面張力,快速取代原有的表面活性劑物質。除此之外,由于HPG-MA-2所特有的超支化結構導致破乳劑分子難以相互靠近形成穩定的界面膜,致使其新形成的界面膜結構松散、強度較低,進而有效縮短液滴和液膜的破裂時間,有利于快速破乳的目的。

2.2.4 相對分子質量

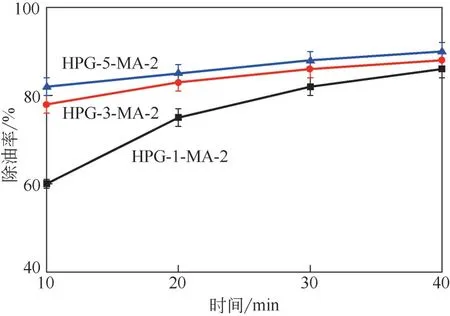

采用HPG-MA-2作為破乳劑,探究了不同相對分子質量的破乳劑在添加量為2000mg/L、破乳溫度60℃的條件下對含油量為10%的O/W型乳狀液破乳效果的影響,結果如圖11所示。

圖11 相對分子質量對HPG-MA-2脫油率的影響

如圖11所示,隨著破乳劑相對分子質量的增加(Mn=2300~43000),脫油率也隨之增大;在添加量為2000mg/L、破乳溫度60℃、沉降時間為10min時,脫油率由HPG-1-MA-2的60%增加到HPG-5-MA-2的82%;這是由于隨著破乳劑相對分子質量的增加,破乳劑分子界面膜排水速率加快,有利于破乳劑分子快速遷移到油水界面,加之自身特有的超支化雙親性結構,使其破乳效果也隨之提高。

2.3 HPG-MA破乳機理

2.3.1 界面張力

動態界面張力是表征界面張力隨時間發生變化,直至最終達到平衡的過程。它不僅可以提供油水界面破乳劑和乳化劑分子吸附動力學方面的信息,而且可以展現破乳劑分子刺穿并取代乳化劑分子的能力。

為更好地研究破乳劑分子替代表面活性劑物質的能力,不同體系的界面張力隨時間變化規律如圖12所示。其中,體系1是將1.82g/L的Tween 80添加到水相中,體系2是將2000mg/L的系列HPG-MA-2破乳劑添加到水相中,體系3是將Tween 80和系列HPG-MA-2(HPG-MA-2和Tween 80的濃度分別為2000mg/L和1.82g/L)的混合相添加到水相中。

圖12 添加系列HPG-MA-2破乳劑后油水界面的動態界面張力

如圖12所示,對于體系1,隨時間的延長,其動態界面張力只是輕微下降,由8.85mN/m下降到7.58mN/m,表明添加乳化劑Tween 80后,體系的界面活性較弱。對于體系2和體系3,情況卻發生明顯變化,隨著時間的延伸,兩個體系的動態界面張力均迅速下降;相比于體系3,體系2的動態界面張力值下降程度更大,添加HPG-1-MA-2破乳劑后,界面張力值由13.78mN/m下降到5.33mN/m;添加HPG-3-MA-2破乳劑后,界面張力值由12.46mN/m下降到5.12mN/m;添加HPG-5-MA-2破乳劑后,界面張力值由11.74mN/m下降到5.02mN/m;由此可知,HPG-MA-2破乳劑是一種高效破乳劑,它能快速有效地刺穿油水界面膜,替代原有的表面活性劑物質。乳狀液中破乳劑分子和乳化劑分子同時存在時,由體系2的動態界面張力平衡值略小于體系3的動態界面張力平衡值可知,破乳劑分子不能完全取代乳化劑,但兩者動態界面張力平衡值相差不大;由此表明,HPG-MA-2破乳劑是一類具有優良性能的高效破乳劑,尤以破乳劑HPG-5-MA-2(Δγ1=1.11mN/m>Δγ3=1.01mN/m>Δγ5=0.64mN/m,Δγ指體系2和體系3動態界面張力平衡值的偏差)的性能最為突出,它可以取代大部分乳化劑分子,并在油水界面形成松散的破乳劑-乳化劑復合膜,導致界面膜穩定性下降,加之油水聚并作用,可以獲取相對較高的脫油率值,破乳過程示意圖可以更為清晰地闡釋這一變化。如圖13所示,添加破乳劑后,由于其自身的超支化結構,使它可以快速吸附到油水界面,又因其具有較高的界面活性,使它可有效替換原有的表面活性劑物質,使得油滴逐漸絮凝、聚并,此后,由于重力沉降作用,油水分離。

圖13 HPG-MA破乳示意圖

2.3.2 HPG-MA破乳劑對液滴液膜的影響

(1)HPG-MA對液滴液膜破裂速率的影響 采用單滴法對添加HPG-MA破乳劑后液滴液膜穩定性進行研究,由式(3)可知不同添加量、不同取代度的HPG-MA的破裂速率常數。破乳劑的添加量對液滴液膜破裂速率常數的影響如圖14所示。

圖14 HPG-MA對液滴液膜破裂速率常數的影響

如圖14所示,隨著破乳劑添加量的增加,液滴液膜的破裂速率常數逐漸增大,表明液滴的破裂速率加快;在相同濃度下,相比于HPG-1-MA-1和HPG-1-MA-3,由于HPG-1-MA-2分子中HPG與GMA具有更合適的比例,即羥基和甲基丙烯酸縮水甘油酯的比例,進而擁有很高的界面活性,這樣獨特的核殼結構,更有利于液滴的破裂、聚并。相比于HPG-1-MA-2和HPG-3-MA-2,由于HPG-5-MA-2具有更大的相對分子質量,使其具有更強的絮凝能力,致使液滴聚集和破裂速率加快,加之其具有更低的界面張力值,破裂速率進一步提升。對于O/W型乳狀液,隨著HPG-MA破乳劑添加量的增加,油滴的碰撞頻率和聚并概率增高,破裂速率常數變大,即破乳劑的破乳速率增強,進一步證實HPG-MA是一種快速有效的破乳劑。

(2)HPG-MA對液滴液膜半衰期的影響 液滴液膜半衰期是表征液膜穩定性的一個重要參數。由式(4)可計算添加不同濃度、不同取代度的HPGMA破乳劑后液滴液膜的半衰期。破乳劑的添加量對液滴液膜半衰期的影響如圖15所示。

圖15 HPG-MA對液膜半衰期的影響

如圖15的實驗結果表明,隨著HPG-MA添加量的增加,液膜的半衰期隨之縮短。以HPG-1-MA-2為例,其添加量由500mg/L增至2000mg/L,液滴液膜半衰期從27s縮短到16s;在相同情況下,相比于破乳劑HPG-1-MA-1和HPG-1-MA-3,由于破乳劑HPG-1-MA-2具有合適的取代度,其液膜的半衰期也最短;而在相同添加量和合適取代度下,對比破乳劑HPG-1-MA-2和HPG-3-MA-2,由于破乳劑HPG-5-MA-2具有更大的相對分子質量,其液滴液膜的半衰期最短。

2.4 不同類型破乳劑的破乳性能

為了表征HPG-MA-2破乳劑的破乳性能,選取EO-PO和PAMAM-G3兩種商業化破乳劑,對比研究不同添加量的情況下破乳劑對含油量為10%的O/W型乳狀液破乳效果的影響。乳狀液的脫油率隨不同類型破乳劑添加量的變化如圖16所示。隨著不同破乳劑添加量的增加,其脫油率也隨之增大。在破乳劑的添加量為2000mg/L、破乳溫度為45℃、沉降時間為60min的條件下,相比于傳統環氧乙烷與環氧丙烷嵌段型聚醚破乳劑和樹狀大分子PAMAM破乳劑的脫油率分別為75%和76%,超支化聚醚型破乳劑HPG-MA-2不僅在破乳性能方面有很大的提升,其脫油率增至88%,而且在破乳速率方面也大為提升,破乳時間在很大程度上縮短,僅需要40min即達到破乳平衡,這一優良特性歸結于HPG-MA-2破乳劑所特有的超支化結構,以及羥基、醚鍵與水分子的相互作用。

圖16 不同類型破乳劑的脫油率

3 結論

本文主要合成了不同相對分子質量(Mn=2100~41700)的HPG,并通過與GMA進行酯交換反應合成HPG-MA,以此作為新型聚醚型超支化聚合物破乳劑,考察了破乳劑在不同添加量(500-2000mg/L)、破乳溫度(30~60℃)、沉降時間(10~40min)等條件下對O/W型乳狀液破乳性能的影響,確定破乳劑的破乳機理為頂替機理和絮凝-聚結機理。主要結論如下。

(1)基于陰離子開環聚合法和連續緩慢滴加單體開環聚合法,通過調控引發劑三羥甲基丙烷、縮水甘油單體和1,4-二氧六環的配比,合成一系列不同相對分子質量(Mn=2100~41700)的超支化聚縮水甘油(HPG),并通過酯交換法對其進行端基修飾得到具有雙親性結構的HPG-MA。

(2)優選具有合適取代度的HPG-MA-2作為破乳劑,考察了破乳劑的添加量、破乳溫度和沉降時間等因素對破乳效果的影響。實驗結果表明,在60℃、沉降時間為40min、HPG-5-MA-2破乳劑的添加量為2000mg/L時,其脫油率達到90%。與商業破乳劑相比,HPG-MA-2破乳劑具有破乳效果好、破乳時間短的優勢,尤其是獲得相同的脫油率,沉降時間縮短了56%。

(3)采用單滴法研究HPG-MA-2破乳劑對液膜穩定性的影響,研究結果表明,相比于HPG-MA-1和HPG-MA-3,HPG-MA-2破乳劑具有更為合適的取代度,隨著其添加量的增加,單位面積或者體積的功能化基團數量增加,破裂速率常數增大,液膜的半衰期縮短,有利于乳狀液液膜的破裂和液滴破裂聚并,使破乳劑的脫油率增大、破乳性能增強,進一步證實HPG-MA-2是一種快速有效的破乳劑。