解決裝配時配磨問題的措施

朱 蕾,趙 博,彭會斌

(1. 上海船舶設備研究所,上海 200031;2. 海裝駐上海地區第三代表室,上海 200031)

0 引言

在裝配過程中齒輪副齒面嚙合狀態是否符合技術要求直接關系到整個齒輪箱質量及使用壽命。現實狀況下往往會出現在裝配時齒面嚙合狀態不符合技術要求的情況,這就需要根據實際嚙合印記來對齒輪副的齒面進行修配,使其最終嚙合狀態滿足技術要求。

1 工廠配磨數據統計

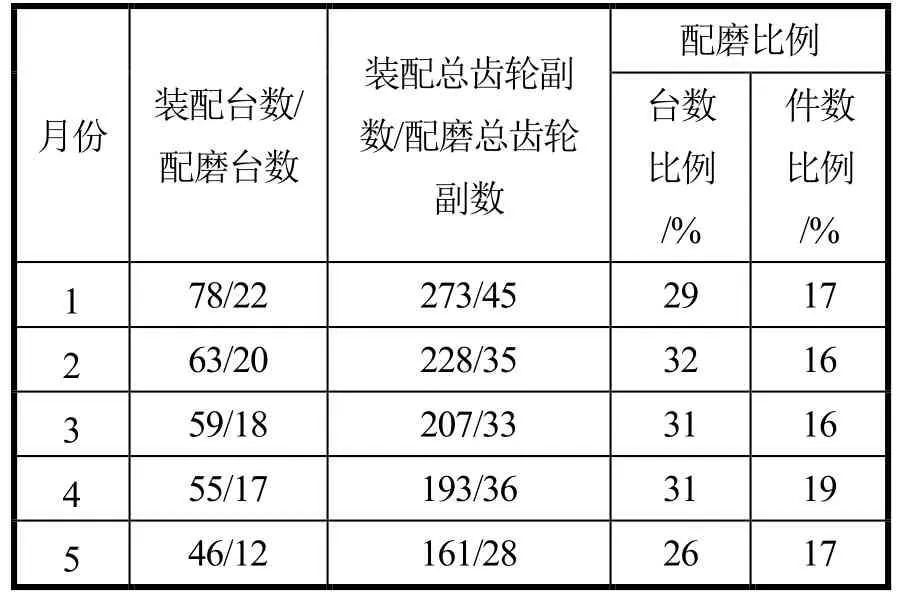

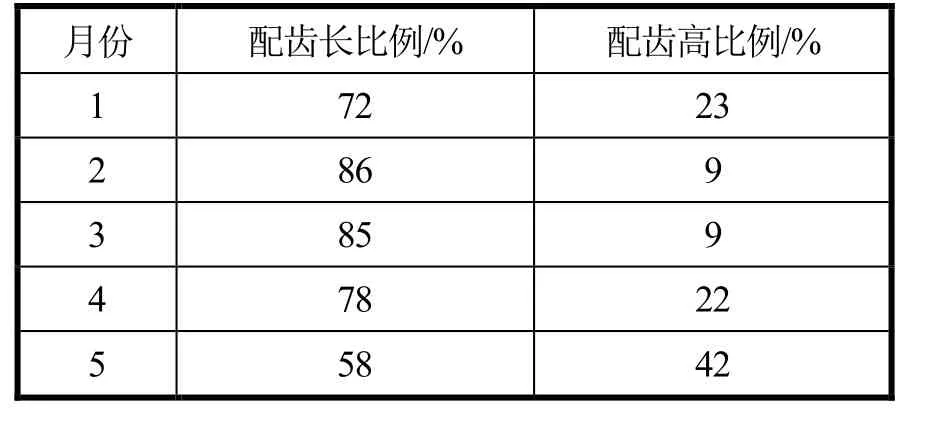

統計工廠5個月的配磨數據如表1所示。

表1 配磨數據統計表

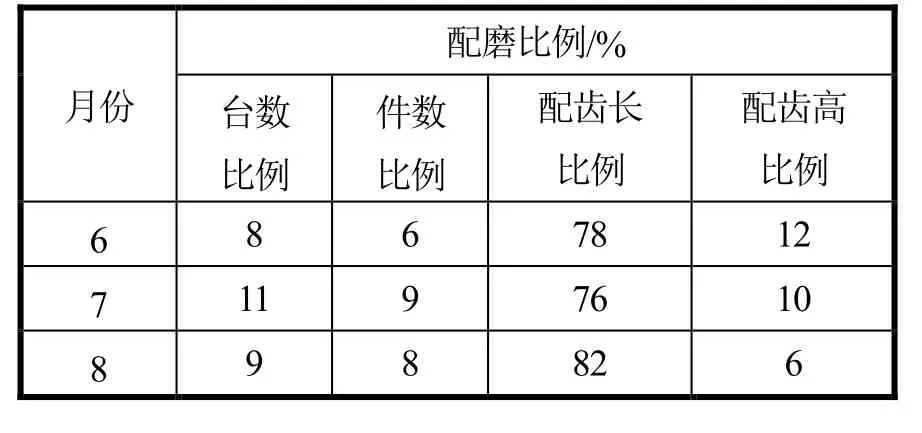

細分配磨齒輪件,有齒長方向長度不合格和齒高方向長度不合格2類,見表2。

表2 配磨種類統計表

2 配磨原因分析

影響嚙合不達標這類質量問題的原因有很多種,從加工方面和裝配方面來分析。

加工方面:齒距誤差、齒廓偏差與齒向偏差達不到圖紙要求;箱體中分面的平面度、孔與孔的同軸度和孔組與孔組之間的平行度超差;齒輪的軸心與箱體孔組的軸心不同線;軸系上如軸套或者環類零件尺寸公差不符合圖紙要求等。

裝配方面:軸承、齒輪等零部件沒有完全裝到位、軸承熱套后溫度還未降到常溫等情況導致吃色假象。

3 具體實施方案

針對統計的原因,采取了以下措施:

1)1對齒輪副齒向偏差Fβ

均取負值,公差減少一半,公差方向相同。2)對于下磨齒機前復校磨齒基準,工藝或檢驗人員要到場。

3)磨齒校正要求方向一致,高點方位一致。

4)所有齒輪要有計量報告。

5)對箱體尺寸進行控制,校箱體水平,所有箱體增加校正基準。

6)軸類零件套裝軸承(接手)臺階處的R圓弧及清根嚴格按照圖紙。

7)裝配時注意軸承間隙調整,確保軸承落到箱體實處,并用塞尺檢查軸承是否到位,排除吃色假象。

8)齒輪嚙合必須反復2次以上確保吃色的真實性。

措施中1)~4)為了解決齒輪件精度問題;5)為了解決箱體尺寸精度問題;6)~8)為了解決裝配時零部件裝不到位導致的吃色假象問題。

4 具體實施過程

工廠根據下達的方案,從以下幾個方面著手:

4.1 機床精度的控制

為了避免機床精度不合格導致加工出的產品超差,設備處對于磨齒機和鏜床進行精度檢查和校正,確保設備滿足加工零件的要求。

4.2 齒輪類零件的控制

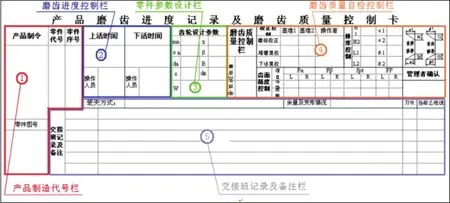

針對齒輪類零件磨齒提出了更高的要求,通過縮小齒輪副齒向偏差公差來避免嚙合時齒長方向的不合格。技術部門下發“磨齒進度記錄及磨齒質量控制卡”(示意圖見圖1),工人根據實際情況填寫卡片,確保磨齒原始數據的可查可控。

圖1 磨齒進度記錄及磨齒質量控制卡

磨齒新工藝采取粗磨后離線計量,根據計量結果對機床程序進行修正,再精磨。每個零件均出具離線計量報告,確保齒部精度滿足要求。

4.3 箱體類零件的控制

更新箱體加工工藝,增加箱體加工和裝配基準。箱體精鏜孔后上三坐標計量儀檢查孔系的同軸度和平行度,保證孔系滿足圖紙要求,避免出現交叉軸現象。

4.4 裝配質量的控制

裝配時注重裝配工藝的執行和裝配檢查,軸系嚙合按制控部門下發的“工業齒輪箱吃色、側隙檢查規范”執行。對嚙合吃色不滿足要求的軸系先對軸承安裝、箱體軸承孔清潔度、各小件精度等方向排查,避免出現嚙合假象。

5 采取措施前后數據對比

在后3個月的實際生產過程中工廠按下發的通知對磨齒工序、箱體鏜孔工序和裝配工序進行有效控制。

統計后3個月配磨數據,見表3。

表3 配磨數據

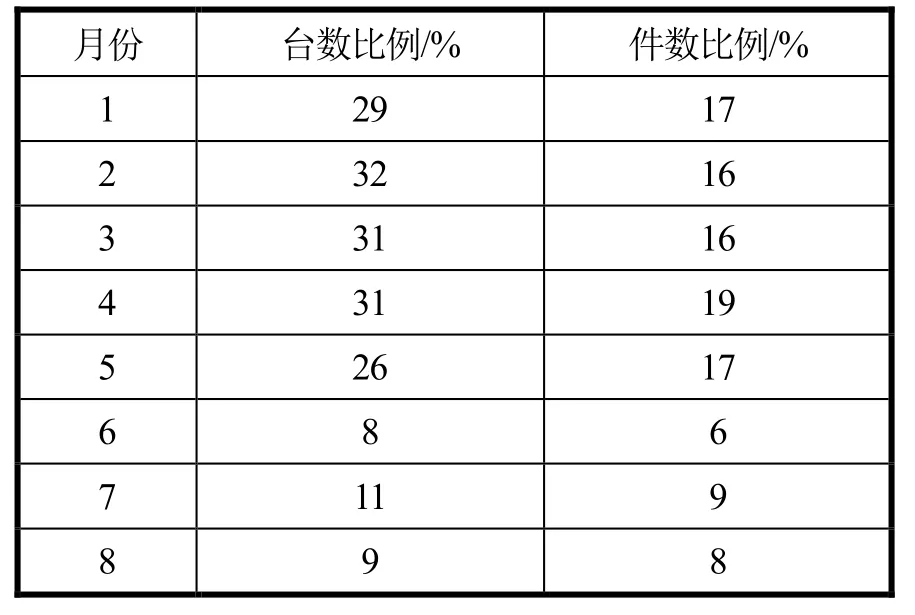

綜合 1~8月配磨臺數比例和配磨件數比例表(表4),在后3個月中配磨數量大大降低。統計配磨所占用磨齒機時間,1~5月平均占用時長約300 h,6~8月平均占用時長約120 h。通過一系列措施,降低了配磨率,大大節省了磨齒機占用時間,節省了加工成本,提高了生產效率。

表4 1~8月配磨比例表

6 結論

通過上述措施的實施,工廠配磨零件數量大大降低。生產進度提升,制造成本下降。后續工廠各部門積極主動響應以上措施,通力合作,保質保量地完成該年的生產任務。