一種測試高分子材料Dk值的方法研究

代秀云,何 洪

(四川華豐企業集團有限公司,四川綿陽,621000)

1 引言

隨著電子通訊技術的快速發展,集成電路的封裝與板上互連,對信號傳輸的帶寬要求越來越高。與此同時,互連通道傳輸的速率越來越快,邏輯門的判決時間窗口也越來越小。相對于集成電路的封裝,印制電路板上的傳輸線以及連接器,由于幾何尺寸相對較大,更容易進入“分布參數模型”,即高速信號互連通道。PCB互連線、連接器以及布置在上的元件構成了電子設備互連系統的主要組成部分,信號通過印制板互連線以及連接器擴展到其他的印制板上,從而構成了整個背板系統。目前,高速連接器外形尺寸隨信號密度要求越來越小,所有結構零件都采用精密模具制造,由于零件的尺寸小而精度要求高,模具造價往往不菲,要求我們在方案確認投模時對連接器高速指標十拿九穩,產品前期的研發階段仿真技術應運而生。通過方案階段SI仿真,確認高速連接器方案的插入損耗、回波損耗、模式轉化、串擾和特性阻抗等指標滿足使用要求,保證產品更優、更快、成本最低的投向市場。

2 材料Dk值對信號完整性的影響

特性阻抗是均勻傳輸線上各點的電壓與電流的比值,特性阻抗的值與傳輸線的物理結構有關,主要受介電常數、傳輸線到參考平面之間的距離、線寬、線間距和走線厚度影響。特性阻抗是傳輸線的固有屬性,對于給定的均勻傳輸線,其特性阻抗是固定的,它是與高速互聯系統所有傳輸特性指標(包括插入損耗、回波損耗、模式轉換和串擾等)相互關聯的主要參數,高速傳輸系統的特性阻抗越接近于系統要求的阻抗值,各項高速指標性能更優,而信號反射產生的根本原因在于阻抗的不連續,當信號傳輸到阻抗不連續的點時,一部分信號就會反射回端源,另一部分信號則沿著傳輸線繼續向前傳播,并發生失真。反射造成的失真是引起信號完整性問題的主要原因之一,它會使信號的質量下降,引起信號的上沖、下沖和振鈴等信號完整性問題。要改善信號反射問題,保證互連線阻抗的一致性是改善反射的唯一方法。

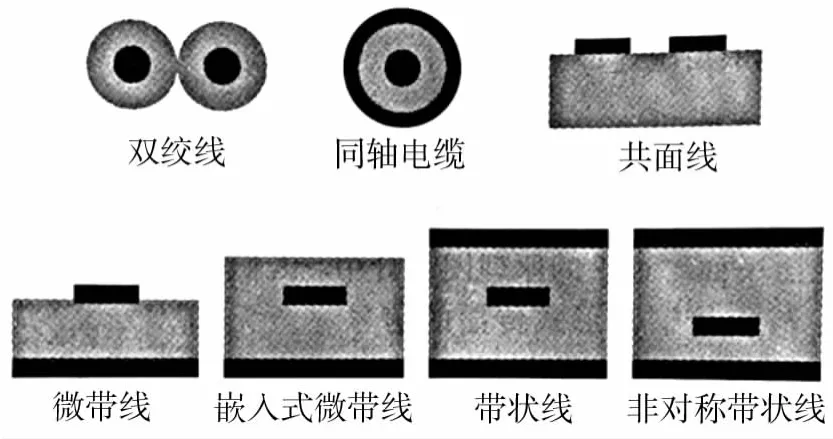

高速背板連接器常規結構中信號走線的傳輸介質一般是空氣或某種固定信號走線的高分子材料,但高速背板連接器中信號走線不論在空氣中、高分子材料或混合介質中傳輸,都傳輸屬于典型的帶狀線結構,具體見圖1:

圖1 傳輸線類型

3 高分子材料Dk值測試方法

3.1 測試工具設計

高速背板連接器信號完整性仿真中,高分子材料的Dk值設置的準確性直接影響信號完整性仿真結果;而目前材料供應商提供的物性表中的Dk值主要通過諧振腔體法測試得到,一方面測試頻點少、測試頻點低,不能與實際應用環境相匹配,另外一方面,因為應用場景發生變化,材料供應商提供的Dk值并不能直接帶入,通過多次仿真與實測對比,發現偏差較大。為了提高前期仿真的準確性,需要有一種符合連接器結構特點的測試方法來重新定義高分子材料的Dk值。

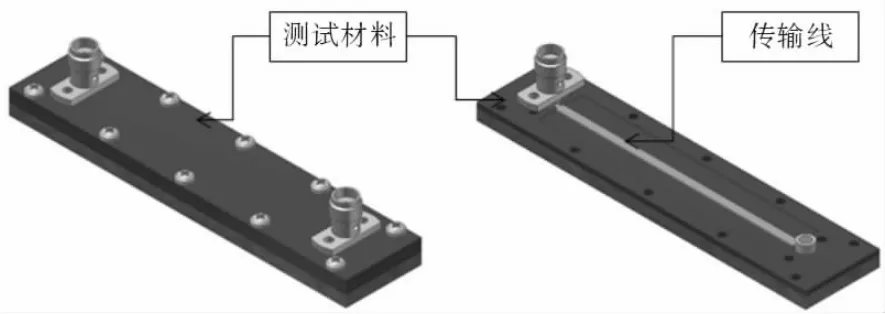

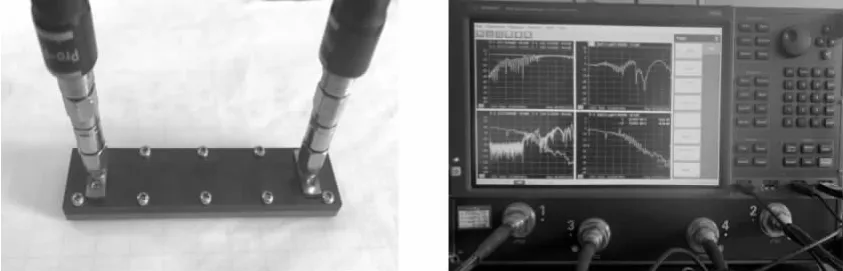

要提取高分子材料的Dk值,需要設計一套專用測試夾具(見圖2),這套測試夾具由高頻頭、測試材料測試片、金屬底座和傳輸線組成。

圖2 專用測試夾具結構示意圖

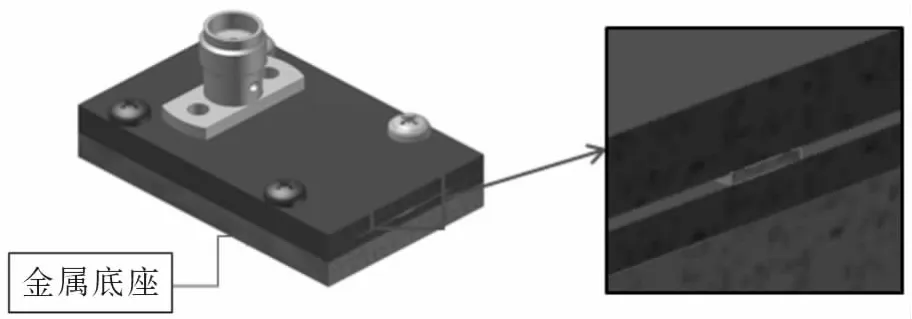

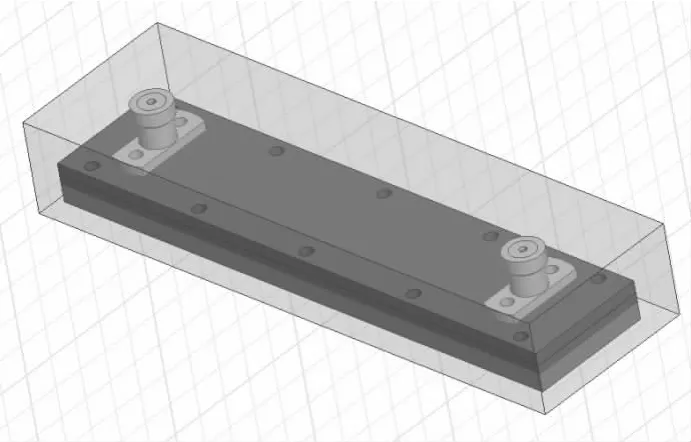

為保證專用測試夾具提取的Dk值與實際使用的一致性,傳輸線上下兩側被設計為被測試高分子材料用專用模具制作成的特定形狀,以保證傳輸線在夾具結構中設計與連接器實際結構的帶狀線類似(見圖3)。

圖3 專用傳輸線結構示意

3.2 專用工具測試

通過使用網絡分析儀來測試專用夾具(見圖3)內傳輸線阻抗,測試頻率可自行設置,得到在這個測試頻點該傳輸線的THRU測試結果(見圖4);

圖4 測試夾具示意圖

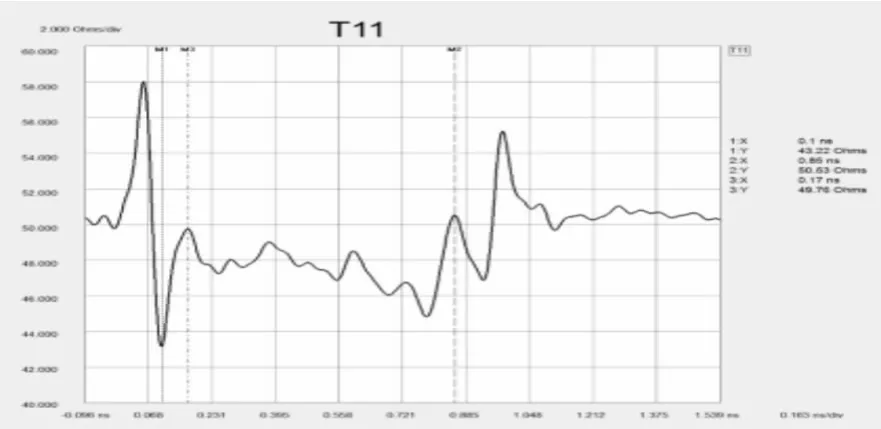

測試結果導入PLTS得到該測試頻點傳輸線的特性阻抗值(見圖5)。

圖5 夾具測試結果

4 建立仿真模型回歸驗證

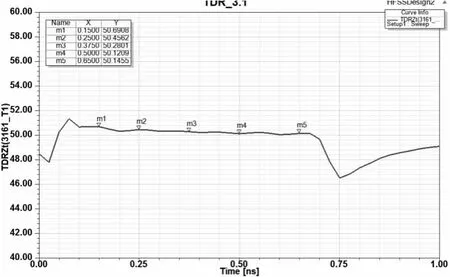

接下來將建立該結構仿真模型(見圖6)導入ANSYSElectronics,設置仿真頻率為之前測試時設置的測試頻率,仿真得到TDR結果(見圖7)。

圖6 仿真模型

圖7 仿真模型結果

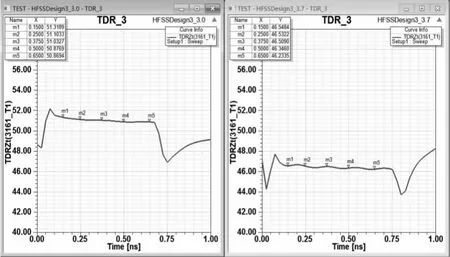

對比專用夾具用網絡分析儀測試結果,通過調整材料Dk值,仿真結果和專用夾具測試結果趨于一致時即可提取到該頻點材料Dk值,用這樣的方法,我們可以這個材料得到多個頻點的Dk值,這些單個頻點測試值在ANSYSElectronics中通過材料設置Multipole Debye Model模式(圖8)帶入仿真,能得到比單個頻點更準確的仿真結果。

圖8 材料Dk值設置說明

5 材料Dk變化的其他影響因素

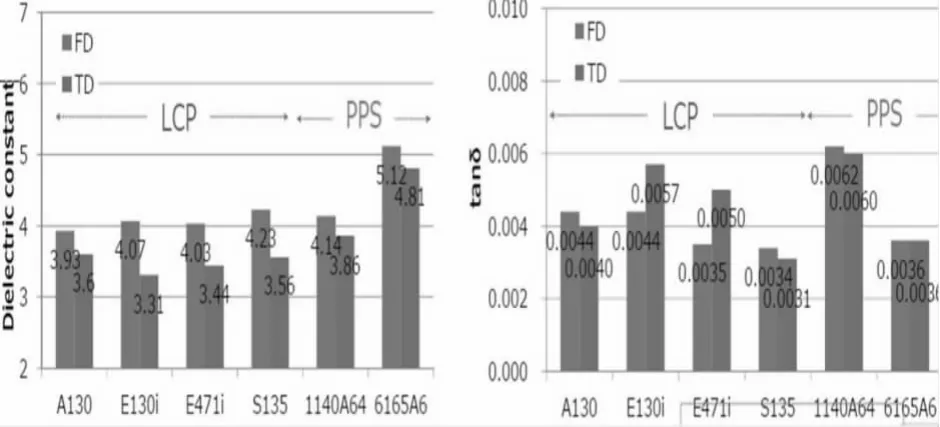

目前,高速背板連接器機構中,信號走線大部分是通過高分子材料作為框架來固定信號走線,考慮到Dk、Df值及成型薄壁細小結構需要的高流動性,常常采用的是液晶高分子聚合物LCP,但這款材料也有一個我們非常不喜歡的地方,就是材料呈現明顯的各向異性,這個特性導致該材料的Dk、Df值也會呈現這樣的變化規律,見圖9所示。

圖9 LCP多個牌號DK、Df流動方向與剪切方向對比值(3GHz)

按照廠家提供的測試值,在3GHz時常規使用的E130i在流動方向和剪切方向Dk值差異有0.7,這個變化值在仿真時會帶入一個非常大的阻抗變化,這在我們后續56Gbps以上傳輸速率的高速連接器中是完全不可接受的(圖10)。

圖10 Dk值在3.0和3.7仿真TDR結果對比

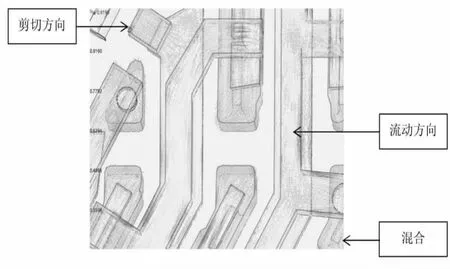

高速背板連接器中模塊組件是信號走線所在的金屬零件先通過沖壓模具沖壓成型,然后電鍍需要電鍍的區域,電鍍完成后通過塑封模具將信號簧片和用來固定的高分子材料結合起來;塑封時,模塊組件結構不同、固定走線用高分子材料選用材料牌號不同、塑封組件澆口位置不同等都會導致高分子材料整體填充路徑不一樣(見圖11)。

圖11 模塊組件高分子材料填充示意圖

模塊組件填充圖能夠非常清晰的看到模塊組件結構不同位置呈現不同的填充結構,有的位置是流動方向,有的位置是剪切方向,但更多的地方是兩者混合結構,針對這種混合結構仿真參數設置對仿真結果的準確性至關重要。目前,普遍的做法是采用流動方向和剪切方向的均值來進行仿真,這樣的做法和實際情況略有偏差但尚在可接受范圍。