多缸液壓伺服控制系統設計及實驗研究

王浩坤

(西南石油大學 工程學院, 四川 成都 610037)

0 引言

隨著我國制造產業升級持續推進和高端制造業的蓬勃發展,制造行業尤其是航空航天等高端產業對精度高、效率快及性能優良為主要特點的多缸液壓機需求越來越旺盛[1-3],而液壓機的控制系統是液壓機發揮高性能的關鍵[4-5]。因此,本文利用以太網技術對液壓伺服控制系統進行了研究,首先利用FPGA邏輯處理器對系統結構進行了整體設計,然后根據控制器構成對各模塊進行了詳細設計,最后對系統性能進行了實驗分析。

1 伺服控制系統分級面板設計

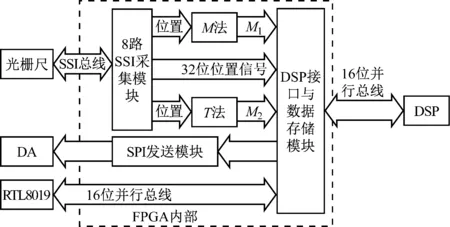

伺服控制系統是以高精度計算芯片為核心,通過芯片內部運算程序控制液壓機的機械系統[6-9],其整體結構如圖1所示。

該控制系統采用控制板+信號板的布設方式,圖中虛線框內部為控制板,線框外為信號傳遞元件。

從圖1可以看出,該控制系統的核心是FPGA邏輯處理器,因此,本文重點對其進行了設計分析。在本文設計的伺服控制系統中,FPGA主要功能是數據處理和緩存。其功能結構如圖2所示。

圖1 整體結構

圖2 FPGA功能結構

首先,通過光柵尺位置變化將光信號轉變為電信號,經過SSI數據采集模塊后將轉變的電信號進行采集并以32位形式緩存,用M法及T法將32位信號轉化為16位信號,DSP接口與數據存儲模塊根據數據類型和數據格式以16位數據形式將電信號存儲,SPI發送模塊將16位電信號以命令代碼形式發送到下一模塊。

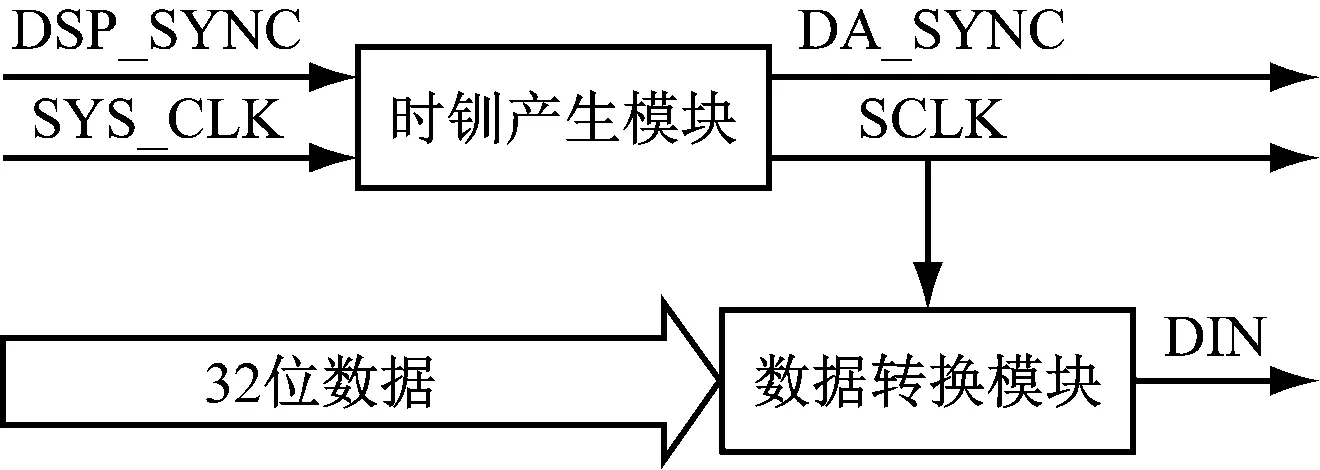

從圖2可以看出,SSI是通過光纖尺將液壓伺服機滑塊位置信息轉化為數字信息,由于多缸伺服機滑塊位置精度要求較高[10-12],因此,本文采用了SSI信號輸出,其控制精度可達0.02 mm。其模塊如圖3所示。

圖3 SSI接口模塊

從圖3可以發現,該接口包含時鐘生產、數據接收和數據轉換3個模塊。時鐘生產模塊是直接與光柵尺連接部分,利用滑塊周期運動的時間差與時鐘生產模塊的記錄保持一致得到精確的位置信息;數據接收模塊將時鐘生產模塊產生的多缸串聯信號轉化為并聯信號;數據轉化模塊是將接收模塊接收的數字信號轉化為系統控制語言,以二進制代碼形式在系統內部進行信息交換。

DSP接口與數據存儲模塊是控制器信息加工中心,也是控制器的核心部分[13-15]。該模塊的多功能RAM硬件用于存儲液壓機的速度與光柵位置數據,同時,對液壓機整體運行進行控制的信息也存儲于RAM控制器中,通過數據選擇模塊,DSP16位數據總線與多功能RAM模塊可實現數據交換。因此,該模塊對于RAM存儲模塊提出了更高要求,本文選用34×16固定存儲器以存儲多種類型的數據,ISA總線與SPI發送模塊直接相連,通過數據選擇模塊直接與數據總線相連,如圖4所示。

圖4 DSP接口與數據存儲

SPI發送模塊是數字輸入控制和將串聯數據變為并聯數據的樞紐。其模塊結構如圖5所示。

圖5 SPI發送模塊

時鐘生產模塊根據控制系統內部整體時間和系統內信號傳遞需要的時間形成該模塊的時鐘時間,時鐘生產模塊產生的數據是將上述兩種時間轉化為控制系統的數據信息并傳入到數據轉化模塊,同時數據轉化模塊能將32位數據直接轉化為系統讀取的數據格式。

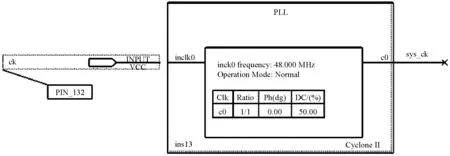

為了統一系統內的時間,需要將各個模塊包含的時鐘生產功能進行統一的時間標定。因此,本文設計的控制系統特別設計了PLL模塊,通過各個時鐘生產模塊與PLL模塊的連接實現系統內部時間統一,該模塊穩定性高,對提高系統內各模塊協調工作具有重要作用,如圖6所示。

圖6 內部PLL結構

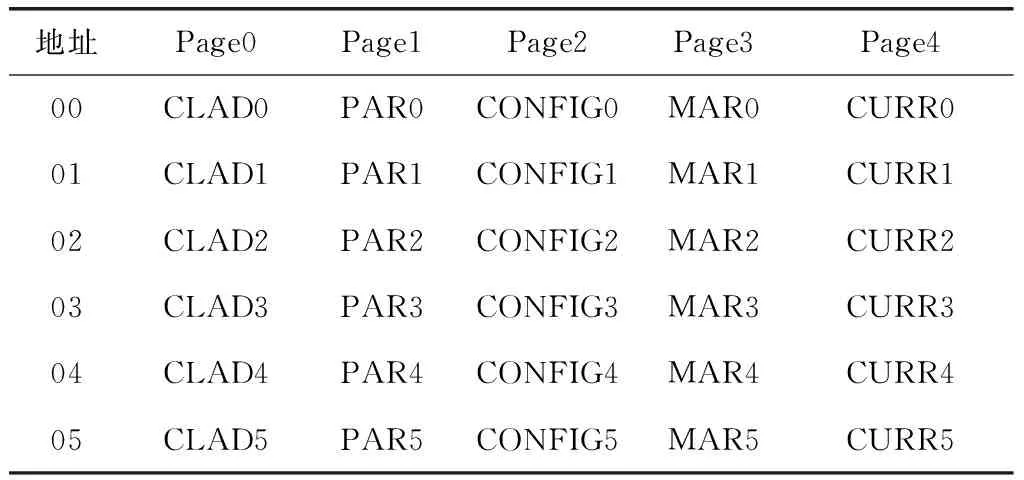

除了上述硬件結構外,控制系統程序設計是系統實現精密控制的保障。本文利用Device程序開發軟件對控制系統的程序進行了設定。首先,需要在DSP程序中開發一個將各個模塊數據暫時存儲的寄存器,如表1所示。

表1 寄存器位置信息

該寄存器是為控制系統產生的臨時數據提供緩存服務,系統寄存器共包含4頁,根據不同的寄存地址將寄存器位置分為表1所示的幾種類型。該寄存器可根據功能的不同,整體劃分為接收區和發送區兩個區域,即該寄存器既可以存儲待發送的數據包又可以存儲接收到的數據包。

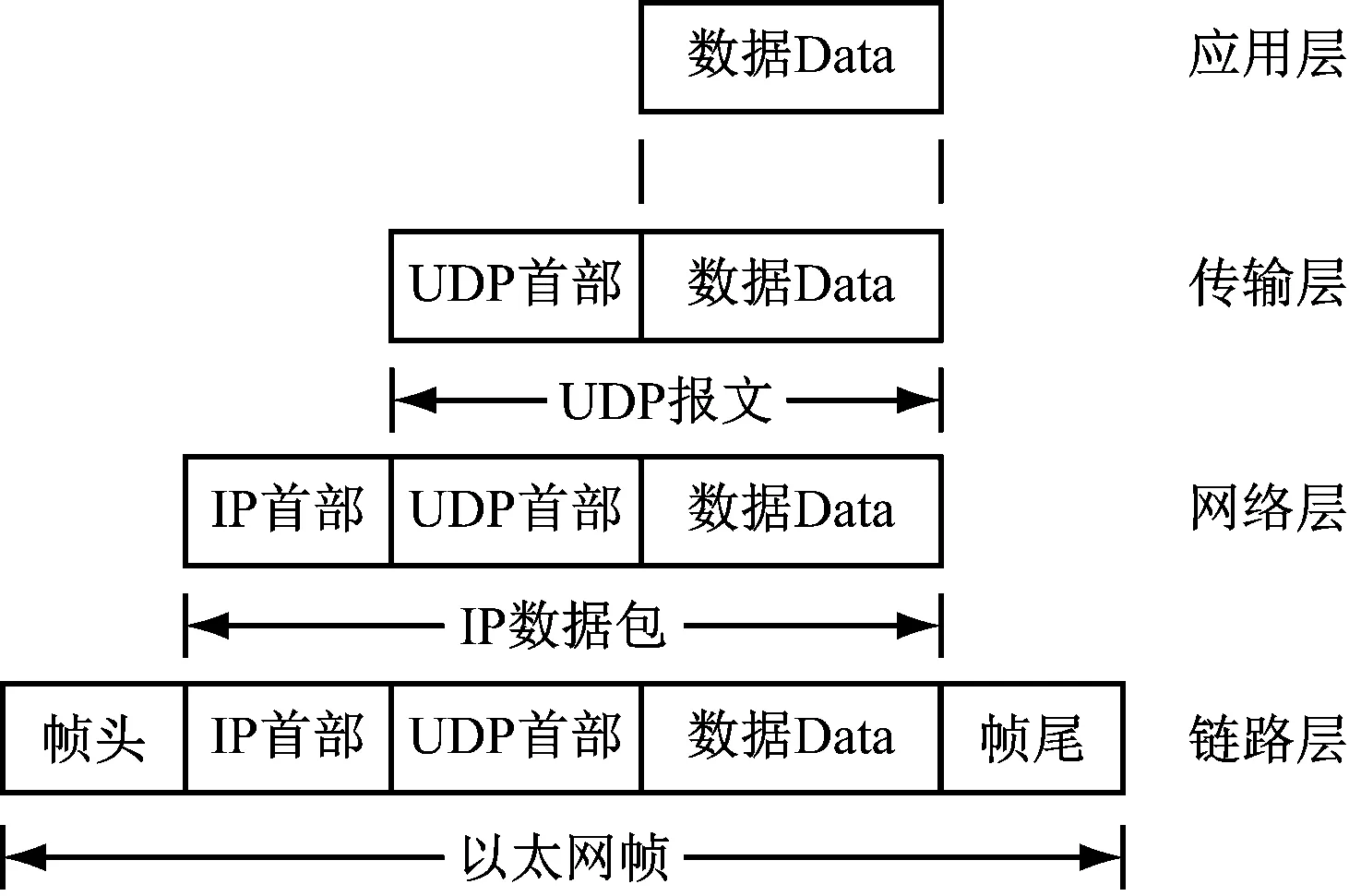

系統是基于網絡基礎的多模塊協同高精度控制系統,因此,控制系統中必須嵌入TCP/IP協議,在以太網絡架構下系統的網絡結構分為四層,如圖7所示。

圖7 網絡架構層

首先,應用層將數據傳輸到傳輸層,傳輸層對數據加工后形成UDP報文,UDP報文經過格式加工增加IP首部后傳輸到網絡層形成IP數據包,IP數據包經過加工增加幀頭后形成以太網幀數據,系統中各個模塊間數據就是此類型。

2 系統連接

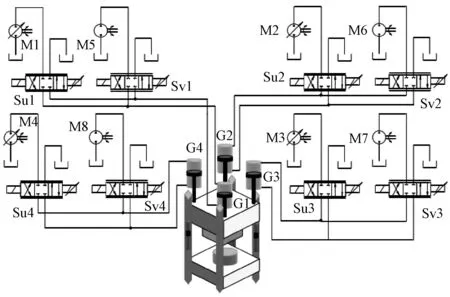

伺服控制系統與液壓缸連接是系統控制的關鍵,系統連接如圖8所示。

圖8 系統連接

首先通過電機的運轉帶動油量泵的移動,油量泵調節高壓油的輸出量控制比例伺服器,通過上一章節中比例伺服器的精確調節,流入到伺服器的高壓油按照規定的速率溢流到液壓缸中以此控制液壓機的壓力,由于本文采用的多缸液壓機,因此,伺服控制器必須保證每個液壓缸的運動軌跡是一致的。

3 控制系統測試分析

系統設計完成后需對其性能進行測試分析,本文主要對其網絡穩定性和系統可靠性進行了實驗測試。

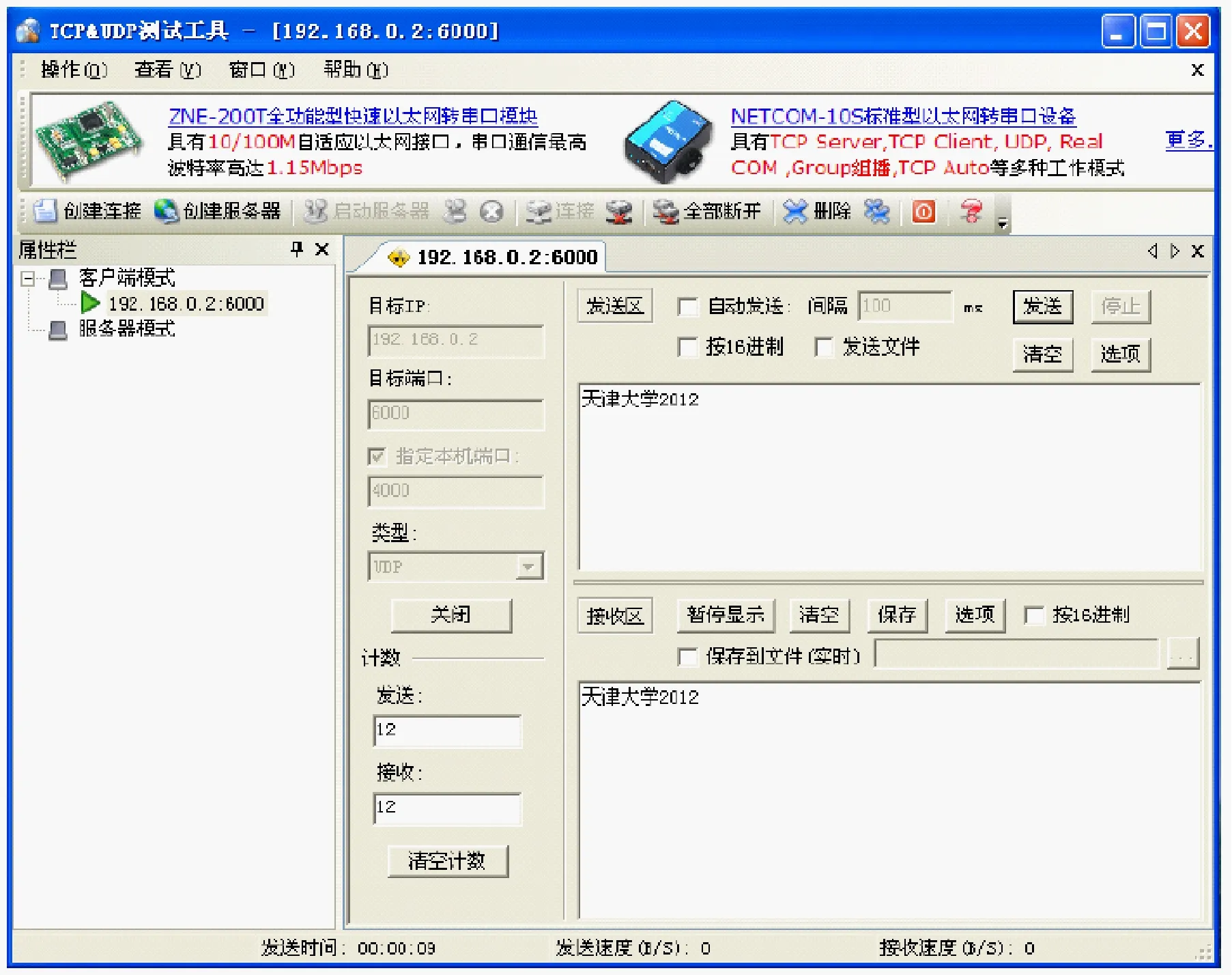

利用TCP測試工具對系統網絡穩定性測試分析。測試結果如圖9所示。

圖9 網絡測試結果

首先在系統內部定義發送口和接收口,模塊內可發送UDP包,經過寄存器緩存和網絡架構層加工后發送到接收口,通過寄存器和以太網絡層間的信息加工和暫存功能實現模塊間的數據傳輸。該通訊網絡可靠,能夠準確無誤地傳遞不同模塊間的信息,且傳輸速率快,有利于控制系統的靈敏性。

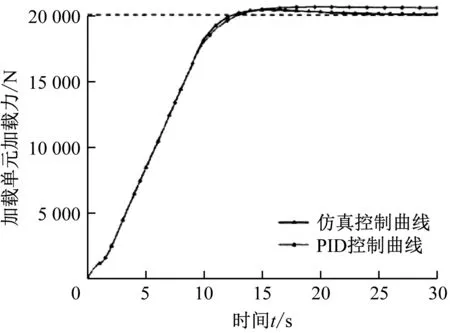

多缸液壓系統采用3路不通的加載電路對同一設備進行加載,因此必須保證各加載單元在獨立加載條件下具有趨于一致的加載曲線。本文采用的PID控制單元控制不同加載電路的加載條件,因此,必須保證在PID控制線路模式下和仿真實驗結果趨于一致,如圖10所示。

圖10 仿真實驗曲線

從圖10中可以發現,兩條曲線在加載壓力逐漸增大過程中趨于一致,當加載壓力穩定在20 000 N時曲線出現了一定偏差,偏差范圍在0.01%內,符合實驗要求,表明該控制系統可靠性滿足使用要求。

4 總結

多缸液壓伺服控制系統是其實現高精度的核心,也是多缸液壓伺服機制造的難點。本文以FPGA作為控制器的運算中心,對控制器的結構進行了設計并分析了系統內各模塊的功能,以網絡寄存器為基礎對系統時間及模塊間數據傳輸進行了設計,最后以實驗的方法對網絡性能和加載精度進行了分析,結果表明該系統安全可靠且滿足精度要求。