集成式電液制動系統建模仿真與壓力控制

張祥琨,季學武,鐘佩思*,劉 賀,王 巖,孫永鵬

(1. 山東科技大學機械電子工程學院,青島 266590; 2. 清華大學汽車安全與節能國家重點實驗室,北京 100084)

隨著自動駕駛技術的推廣與發展,制動性能更優越并且更適合自動駕駛的電液制動系統正逐步取代傳統的制動系統。制動輪缸的壓力調節是實現電液制動的核心部分,其控制效果的好壞直接影響汽車的穩定性與安全性[1-2]。電液制動主要有以液壓泵和高壓蓄能器為液壓源對液壓力進行調節的泵式系統;以及以助力電機作為制動動力源,通過機械結構使制動主缸建壓的集成式電控液壓制動系統(integrated-electro-hydraulic brake,IEHB)。泵式系統存在高壓制動液泄露等安全隱患,而以電機作為動力源的IEHB系統可以實現主動建壓,具有更高的集成度、更快的響應速度和更精確的壓力控制,便于與自動駕駛技術相結合,因此,IEHB的構型及其壓力控制已成為汽車業的熱點研究方向[3]。

國外對于IEHB的研究已經相當成熟,已有多家企業推出可以實現裝車量產的IEHB產品,如博世的iBooster1.0和iBooster2.0[4];大陸汽車電子公司研發的MK-C1[5];日立和日產公司研制的一種電動智能制動裝置e-ACT[6]等,MK-C1和e-ACT更是實現了電子機械助力器和ESP單元的高度集成。中國企業和高校對于IEHB的研究大多數仍處于壓力控制仿真或者樣機實驗的階段。對于IEHB的系統方案研究,李靜等[7]提出了一種電機控制的液壓制動系統,能夠在電機正轉時通過齒輪機構和滾珠絲杠機構實現主缸活塞連接軸的前進和倒退,完成制動主缸內制動液的壓縮和釋放;張自宇等[8]設計了一種基于磁致伸縮材料的盤式線控制動系統,該系統利用磁致伸縮材料的特性,通過控制勵磁線圈中電流來控制制動系統;浙江力邦合信公司于2017年申請了一種帶有解耦功能的集成式電液制動系統[9]。對于IEHB的壓力控制研究,李玉善等[10]提出了一種基于魯棒補償RBF網絡的IEHB系統液壓力控制;上官文斌等[11]建立了IEHB系統的5階非線性狀態方程,設計了位置-壓力串級比例-積分-微分(proportional-integral-derivative,PID)控制器;熊璐等[12]針對主缸液壓力控制過程中出現的爬行、死區和振蕩等問題,設計了一種考慮關鍵非線性特征的主缸液壓力控制算法。

對上述論文分析發現:中國大部分學者主要是對上層控制算法進行研究和改善,對整個IEHB系統如何進行協調壓力控制的詳細闡述較少。現分析IEHB系統方案,并利用MATLAB/Simulink軟件平臺搭建IEHB整體模型,在此基礎上分析IEHB系統增減壓特性,并設計電動主缸單神經元PID控制、助力永磁同步電機三環PI控制、增壓閥PID控制、減壓閥模糊控制以及電動泵邏輯門限值控制,從而實現制動主缸與輪缸的壓力協調控制。最后,通過Simulink仿真平臺,在3種不同壓力工況下與傳統PID控制器進行仿真對比,驗證所提出的IEHB系統模型的正確性以及壓力控制器的高效性。

1 IEHB系統介紹及建模

1.1 系統方案組成

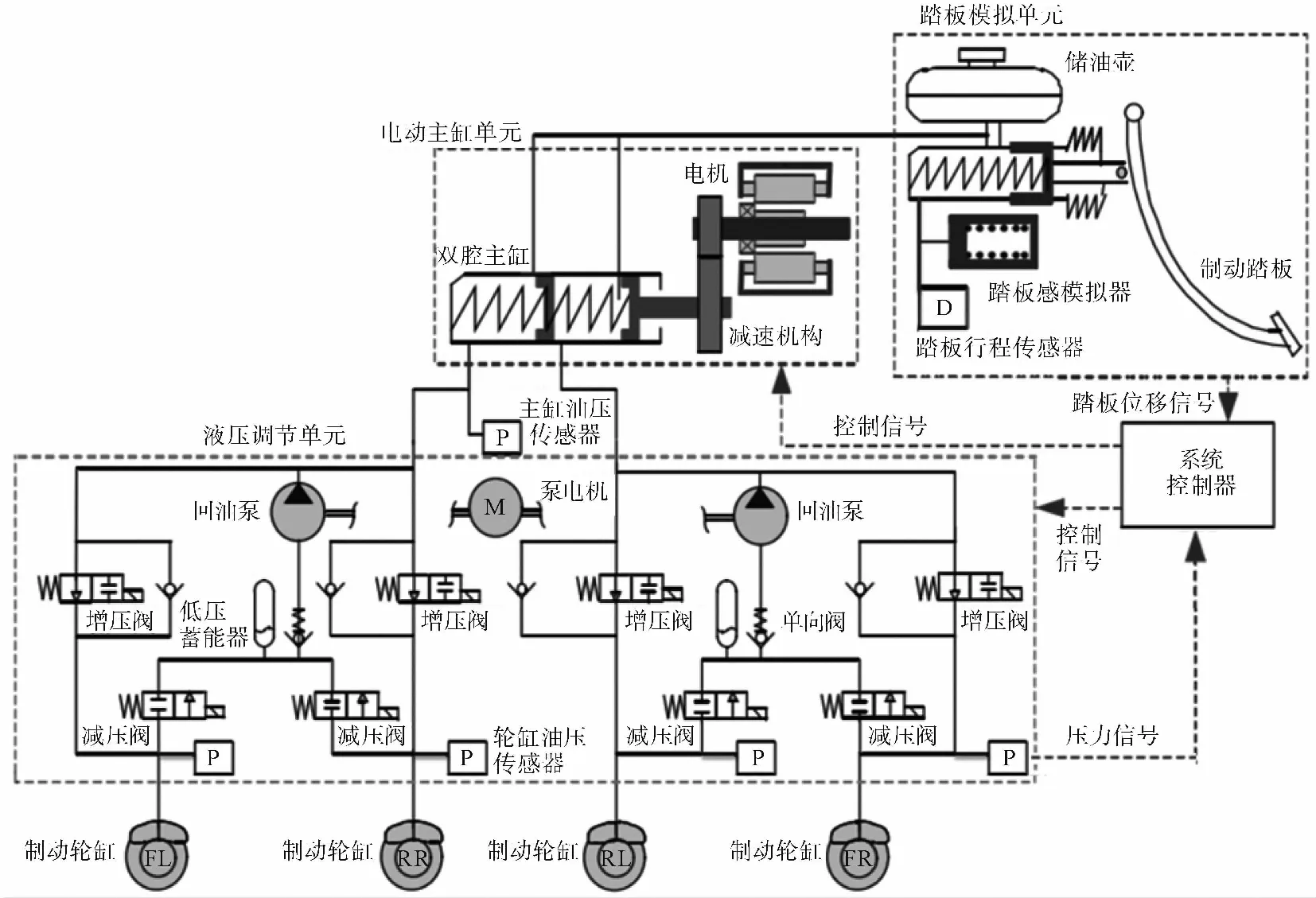

所采用的IEHB系統方案如圖 1所示。該制動系統是一種集成度高且構型簡單可靠的新型線控液壓制動系統,主要由以下4個部分組成。

圖 1 IEHB系統方案圖Fig.1 IEHB system scheme diagram

(1)踏板模擬單元。模擬踏板感反饋給駕駛員,并通過踏板行程傳感器識別制動意圖。

(2)電動主缸單元。通過永磁同步電機帶動減速增矩機構來推動主缸推桿,建立主缸壓力。

(3)液壓調節單元。通過調節增壓閥與減壓閥的開度和電動泵來調節各個輪缸的壓力。

(4)系統控制器。根據駕駛員的制動意圖或上層控制器發出的主動制動指令對系統實施控制。

圖 2 永磁同步電機模型圖Fig.2 Permanent magnet synchronous motor model diagram

圖 3 制動主缸模型圖Fig.3 Brake master cylinder model diagram

1.2 系統工作原理

IEHB系統增壓時,永磁同步電機正轉,帶動由二級齒輪和滾珠絲杠組成的減速增矩機構實現直線運動,從而推動主缸推桿前進,以建立主缸壓力,液壓調節單元(hydraulic control unit,HCU)中的增壓閥開啟,減壓閥和電動泵都關閉,使制動輪缸通過增壓閥進行增壓;保壓時,電機停止動作,使主缸壓力不變,HCU中的增壓閥、減壓閥和電動泵都關閉,維持輪缸壓力不變;減壓時,電機反轉,帶動主缸推桿后退,HCU中的增壓閥關閉,減壓閥開啟,電動泵(柱塞泵和泵電機)進行工作,使輪缸里的制動液流到低壓蓄能器中,從而實現輪缸快速減壓。

1.3 IEHB系統建模

根據IEHB系統各組成部分的數學模型以及流量關系,在MATLAB/Simulink中搭建仿真模型,其中永磁同步電機和制動主缸模型如圖 2和圖 3所示。

1.4 整體控制器設計

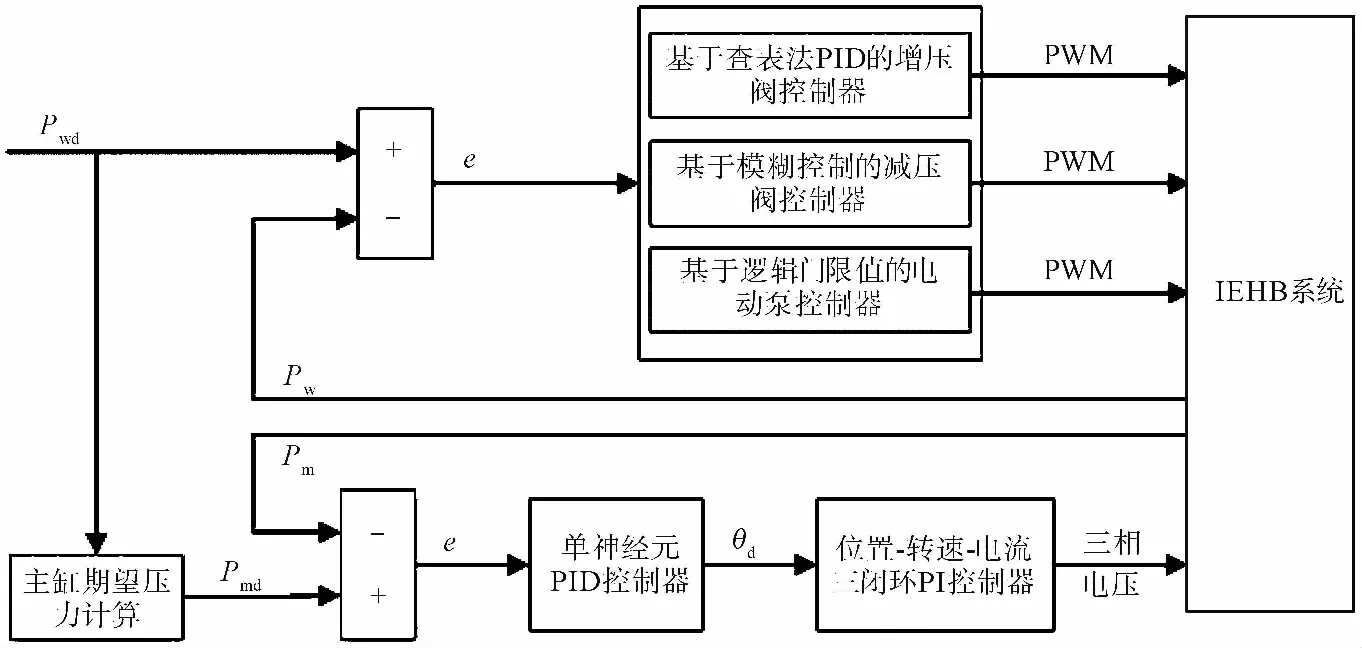

在制動過程中,IEHB系統的主缸壓力和輪缸壓力相互影響,具有控制耦合的特點,因此采用主缸期望壓力計算模塊通過4個輪缸期望壓力得到期望主缸壓力,從而實現主缸壓力和輪缸壓力的協調控制。

Pmd=max{PwFL,PwFR,PwRL,PwRR}+ΔP

(1)

式(1)中:Pmd為主缸期望壓力;PwFL、PwFR、PwRL、PwRR分別為汽車左前輪、右前輪、左后輪、右后輪的制動輪缸壓力;ΔP為主缸壓力到輪缸壓力的壓降。

主缸壓力控制器外環采用單神經元PID控制,得到期望的助力電機轉角位置;主缸壓力控制器內環是對永磁同步電機采用位置-轉速-電流三閉環PI控制;輪缸壓力控制器中,對于增壓閥采用PID控制,對于減壓閥采用模糊控制,對于電動泵采用邏輯門限值控制,從而實現主缸壓力到輪缸壓力的精確控制。IEHB系統控制框架如圖 4所示,圖中的Pwd為由上層控制器得到的輪缸期望壓力。

圖 4 IEHB系統控制框架Fig.4 IEHB system control framework

2 主缸壓力控制器設計

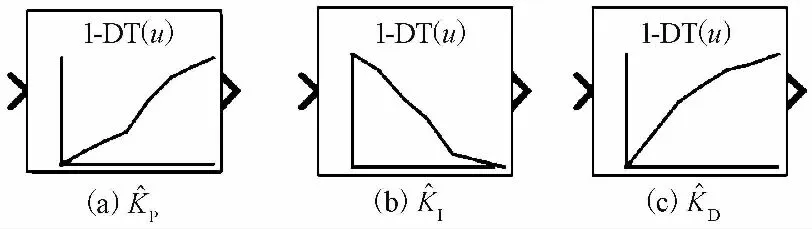

2.1 單神經元PID控制器設計

采用的主缸壓力控制器的外環為:由主缸期望壓力及傳感器反饋的主缸實際壓力得到主缸壓力差值作為輸入,通過單神經元PID控制得到期望電機轉角位置作為輸出。對單神經元PID算法的加權系數進行學習修正,從而實現主缸壓力的快速準確控制。改進后的控制算法及學習算法[13]為

e(k)=Pmd-Pm

(2)

Δe(k)=e(k)-e(k-1)

(3)

(4)

式中:e(k)為控制器的輸入;Pmd、Pm分別為主缸期望壓力與主缸實際壓力;u(k)為控制器的輸出,即期望的助力電機轉角位置;w1(k)、w2(k)、w3(k)分別為比例項、積分項、微分項的神經網絡權值;ηP、ηI、ηD分別為PID中比例系數、積分系數、微分系數的學習速率。

將神經網絡的權值進行歸一化處理為

(5)

可得

(6)

式(6)中:K為神經元比例系數,且K>0。并有

(7)

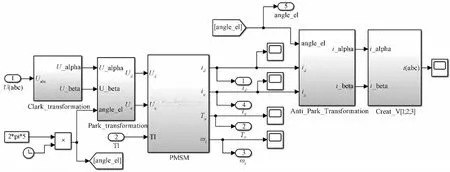

2.2 電機控制器設計

IEHB系統的電機為永磁同步型,為保證主缸壓力的精確控制,必須做到電機的精確伺服控制。主缸壓力控制器的內環采用id=0 的矢量控制方法[14],由位置-轉速-電流三閉環PI控制來得到d、q軸電流,最后通過逆變器得到三相正弦A、B、C電壓輸入到永磁同步電機中,電機控制原理如圖 5所示。

圖 5 永磁同步電機三環控制原理圖Fig.5 Three-loop control schematic diagram of PMSM

3 輪缸壓力控制器設計

IEHB系統的HCU由電磁閥(增壓閥和減壓閥)、電動泵、低壓蓄能器、油壓傳感器和制動管路等元件組成,在主缸建壓以后,通過對增壓閥、減壓閥、電動泵的控制來實現各個輪缸的壓力的精確控制。

控制過程中,將輪缸期望壓力與油壓傳感器反饋的輪缸實際壓力的差值進行死區處理以及通過sign函數判斷正負性,再對結果進行邏輯處理,從而實現增減壓信號的識別[15]。系統增壓(保壓)時,HCU只對增壓閥進行增壓(保壓)控制,減壓閥和電動泵關閉;系統減壓時,HCU關閉增壓閥,對減壓閥和電動泵進行減壓控制,并通過低壓蓄能器和電動泵的作用實現快速減壓。

3.1 增壓閥控制器設計

在增壓過程中,考慮到系統的非線性特點,隨著期望輪缸壓力的不同,對應的增壓控制參數也需要自適應地調整,才能保證系統快速準確地增壓,并具有較好的魯棒性。采用的PID控制算法為

2.4 不同b值下鑒別肺部結節良惡性的ROC曲線分析 將不同b值下ADC 3組鑒別肺部結節良惡性的情況作ROC曲線,ROC曲線顯示同特異性情況下b值為400 s/mm2時的敏感度最高,見圖1。b值為400 s/mm2時ROC曲線下面積最大,不同b值間ADC閾值及敏感度相比較,差異均有統計學意義(P<0.05),見表4。

(8)

圖 6 查表法表格模型Fig.6 Look-upTable methodTable model

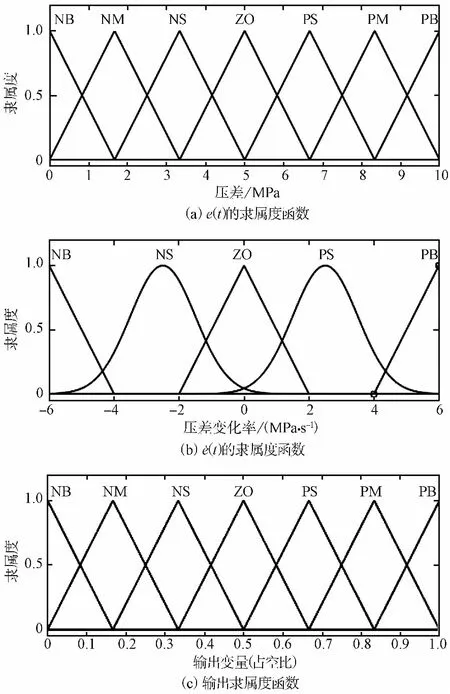

3.2 減壓閥控制器設計

減壓時,由于電動泵的快速減壓作用,微小的控制量變化對減壓效果都將產生較大影響,PID控制屬于誤差控制,本身存在滯后現象,其參數調節方式也不適合減壓閥的精確控制,因此基于壓差、速率和減壓閥占空比的多次仿真試驗數據對減壓閥采用了雙輸入單輸出的模糊控制方法。

e(t)={NB,NM,NS,ZO,PS,PM,PB}

(9)

(10)

td={NB,NM,NS,ZO,PS,PM,PB}

(11)

建立模糊系統,輸入輸出變量的隸屬度函數如圖 7所示。

圖和輸出隸屬度函數Fig.7 Membership function of e(t), and output variable

選擇如下模糊規則:

3.3 電動泵控制器設計

HCU中的電動泵采用邏輯門限值的控制方法,其基本思路為:根據輪缸期望壓力與輪缸實際壓力的偏差,通過死區處理以及sign函數判斷得到正負性,并進行邏輯判斷,從而實現增減壓信號的識別;識別制動系統下一步的工作模式,如果是增壓或保壓模式則給泵電機零信號,使其停止;如果是減壓模式,則根據實際情況來調整占空比值,使其達到最佳減壓速率。

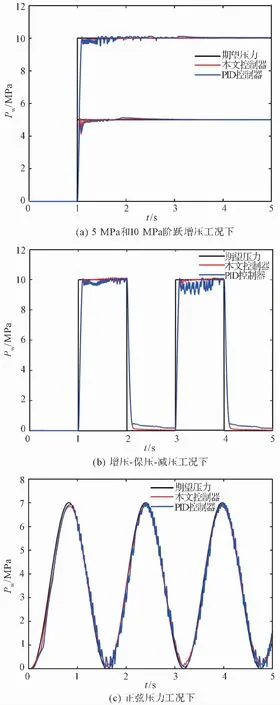

4 仿真實驗

為驗證所建立的IEHB系統模型的正確性以及所設計的壓力控制策略的有效性,通過MATLAB/Simulink仿真平臺,以左前輪為例,分別在階躍增壓工況、增壓保壓減壓工況、正弦變化工況下進行仿真實驗,驗證所設計的IEHB壓力控制系統的壓力跟蹤效果,并與傳統PID控制器(即主缸壓力控制器和電磁閥控制器均采用PID控制)的效果進行對比。IEHB系統模型和控制策略整體模型如圖 8所示。不同工況下的壓力響應曲線如圖9所示。

圖 8 IEHB系統模型和壓力控制整體模型圖Fig.8 IEHB system and overall pressure control model diagram

圖9(a) 為IEHB系統分別在5MPa和10MPa的階躍增壓工況下,所設計控制器與傳統PID控制器的輪缸壓力響應曲線;圖 9(b)為IEHB系統在增壓-保壓-減壓工況下,控制器與傳統PID控制器的輪缸壓力響應曲線;圖 9(c)為IEHB系統在正弦壓力工況下,控制器與傳統PID控制器的輪缸壓力響應曲線。

圖 9 不同工況下壓力響應曲線Fig.9 Pressure response curve under different pressure conditions

由仿真結果分析可知:圖 9(a)~圖 9(c)中輪缸實際壓力均能跟隨輪缸期望壓力變化,適應各種工況,體現所建IEHB模型的正確性。提出的整體壓力控制策略與PID控制相比,壓力跟蹤誤差明顯減小,兩者最大誤差通常出現在輪缸期望壓力發生增壓-保壓-減壓3種工況相互轉變處,說明此時系統特性變化較大,對控制的影響也比較大。通過圖 9(a)和圖 9(b)可以看出,系統增壓響應時間大約為120ms,本文控制器相比PID控制器具有更快的穩壓效果,并且在保壓工況時能使輪缸壓力更加穩定,在減壓工況時能更快地跟隨期望壓力。通過分析圖 9(c)可得:提出的壓力控制策略相比傳統的PID控制具有更高的穩定性,能更好地適應不同壓力工況下的系統特性,使得輪缸實際壓力能更好地跟蹤期望壓力。

5 結論

根據集成式電液制動系統的構型方案、數學模型和流量關系建立了基于MATLAB/Simulink平臺的仿真模型,針對IEHB系統具有多個控制對象且相互影響的特點,設計了基于單神經元PID和位置-轉速-電流三閉環電機控制的主缸壓力控制器以及基于PID、模糊控制和邏輯門限值的輪缸壓力控制器,實現了對IEHB系統的壓力精確控制。最后,分別在3種不同增減壓工況下進行仿真實驗,結果表明:所建立的IEHB系統模型可以較好地模擬實物系統,與傳統的PID控制相比,所設計的IEHB系統壓力控制策略具有更好的跟蹤響應表現和更強的魯棒性。